船閘人字閘門液壓啟閉機設計研究

周 兵

(中水東北勘測設計研究有限責任公司,吉林省長春市 130021)

1 概述

大藤峽水利樞紐工程地屬廣西自治區桂平市,位于珠江流域西江水系黔江干流上,本工程的開發任務為綜合開發利用,主要有防洪、航運、發電、補水壓咸、灌溉等功能。

大藤峽黔江船閘級別為Ⅰ級,船閘設計最大通航船舶噸級為3000t,船隊噸級為2×2000t。大藤峽單級船閘布置在工程主壩左岸,由引航道、上下閘首、閘室等組成。

船閘系統主要包括閘室系統和輸水系統兩部分。在閘室系統的上、下閘首均設有人字工作閘門,船閘的閘室兩側各設一條充泄水廊道,廊道進水口設在閘室進水段側面,最前端設一道攔污柵,閘室充泄水廊道鵝頸管下平段和閘室輸水廊道尾部各設有一道反向弧形閥門。

下閘首工作閘門選用一道雙扇平面人字閘門。人字閘門單扇寬度20.2m,最大擋水高度46.05m,最大淹沒水深26.29m,門高為47.50m。底檻高程14.95m。人字閘門結構設計為單吊點,操作條件為靜水啟閉。人字閘門由液壓式啟閉機操作,啟閉機型式為臥式直聯液壓啟閉機,采用無級變速的比例變量泵與PLC(可編程控制器)閉環自動控制技術,啟閉門力均為3200kN(該指標目前為國內最大容量),工作行程7272mm,最大行程7600mm。啟閉機可現地控制和中央集中控制室控制,電氣同步控制運行。

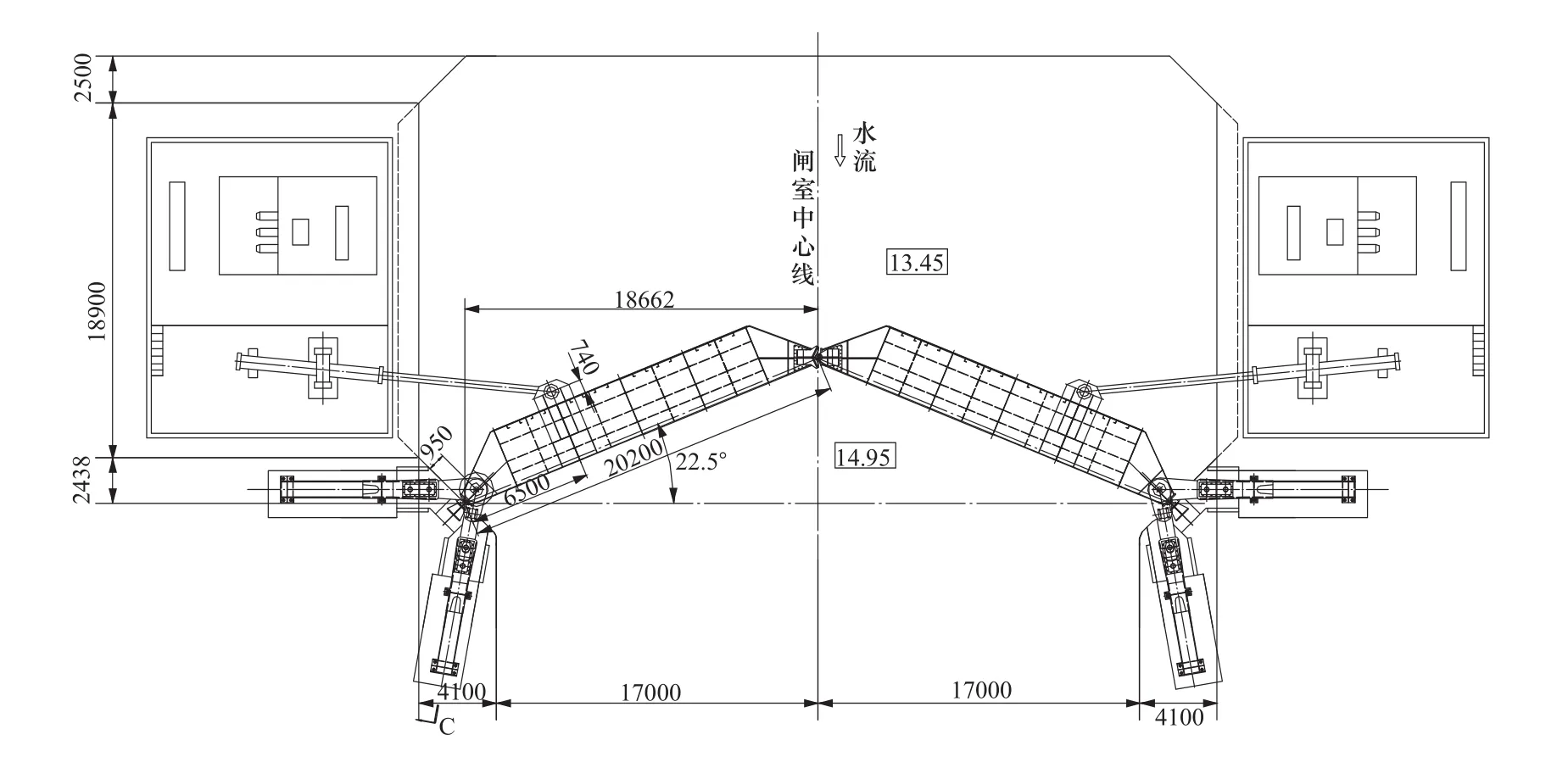

2 布置

船閘下閘首共設置2套液壓啟閉機,操作啟閉2扇下閘首人字閘門。液壓啟閉機總體布置形式為單吊點、中間鉸接支承型式,油缸中部的支鉸通過自潤滑球面軸承固定在能雙向擺動的U形機架上,U形機架直接支承在二期混凝土上,使油缸能夠水平、垂直或同時水平、垂直擺動,以滿足人字閘門運行時操作要求,同時彌補閘門及啟閉機的安裝誤差和人字閘門運行期間的垂直變位。下吊頭內置自潤滑球面滑動軸承通過鉸軸與直接連接人字閘門,滿足人字閘門正常運行要求并適應其微小變位。每臺啟閉機采用“一機一站”的布置形式,每臺液壓啟閉機設一套泵站(同側輸水系統弧形工作閥門液壓啟閉機共用泵站),油缸及泵站裝設于船閘下閘首兩側的高程65.00m啟閉機機房內。液壓啟閉機采用兩種控制方式,分別為現地控制和中央集中控制,中央集中控制連接于現地電控系統遠程控制接口,且現地控制系統優先。在任何一種控制方式下,啟閉機均可停止在任意位置,也可在任意位置開始運行,且在全行程范圍內人字閘門可全程或局部開啟或關閉。具體布置詳見圖1。

圖1 船閘下閘首人字閘門及啟閉機布置圖Figure 1 Layout of miter gate and hoist at lower ship lock head

3 設備功能

船閘運用基本條件是每年通航天數為330天,日雙向過閘次數為24次,如此高的運行頻率對液壓啟閉機整體性能提出了較高的要求,這也要求設計時對液壓機提出滿足船閘人字閘門運行要求的設計方案,使其具備滿足運行要求的功能。該液壓機正常工作時全行程開、關人字閘門;調試、檢修及事故狀態時可局部開、關人字閘門;在同一閘首一側機房可同時控制雙側或另一側啟閉機(包括輸水廊道工作閥門的單邊充、泄水)。具體所具備如下功能:開啟和關閉閘門功能(根據控制命令,在開關閘門過程中可在任意位置停門);閘門同步控制功能(采用電氣同步控制系統,在閘門啟閉過程中,左右兩側安裝于缸體上的行程控制裝置全程、實時、連續檢測油缸的行程,且控制比例調速閥自動調整相應油缸進、出油量,使閘門同步。若調整失敗,液壓系統自動停機并發出報警信號);檢修操作功能(手動執行閘門關閉操作,使活塞桿伸出)。還具備液壓系統壓力保護功能(液壓系統工作壓力過高,應有聲光報警,停泵檢修。液壓泵工作異常,應有聲光報警,啟動備用泵或停泵檢修。油缸有桿腔高壓軟管破裂,應有聲光報警,停泵檢修)。電氣部分控制包括濾油器堵滿、油箱液位過高、油箱液位過低、油箱油溫過高等故障報警信號,并能發出聲光報警,具有完善的啟閉機運行狀態實時全程監測、故障診斷和報警顯示功能,并具有與集中控制系統接口功能。同時遠傳至廠內監控系統,提請運行人員進行現場處理。閘門操作閉鎖除由 PLC軟件實現外,還可通過電氣硬接線實現。

4 試驗研究

大藤峽船閘是目前我國水頭最高的單級船閘。船閘人字工作閘門只能承受單向水頭,但船閘在運行過程中,由于輸水時的超灌、超泄,航道中的船行波、涌浪等,會產生反向水頭,此時人字門受反向推力,當液壓啟閉機的推力小于反向推力時,就會產生人字門漂移現象,但啟閉機持住力設計過大,則造成啟閉設備過于龐大,造價昂貴。

人字閘門漂移現象可分為靜態漂移和動態漂移兩種情況。靜態漂移是人字門在非運行狀態下靜置一段時間后的漂移,一般是指啟閉設備及電氣控制設備的質量問題及先天設計缺陷造成的。動態漂移是指人字閘門關終位置停機后閘室充泄水過程中在超灌、超泄、涌浪等外力作用下漂離關終位置,致使控制閉鎖信號丟失、自動關閥保護程序啟動而運行中止的故障現象。動態漂移故障不僅會影響自動程序的正常運轉,在關閥保護程序失效或出現電氣故障的情況下,還有可能會產生十分嚴重的后果,甚至會導致事故的發生。有時靜態漂移與動態漂移混合出現時,將會成為船閘安全運行的重大隱患。為了人字閘門運行安全,除控制輸水時的超灌、超泄,航道中的船行波、涌浪力等,還有必要在人字閘門啟閉機及其啟閉液壓控制系統設計、制造過程及電氣控制軟件程序編制中采取相應的措施,從而有效應對實際運行中發生人字門漂移故障現象。因此,開展了人字門漂移特性及對策研究工作。

研究結論認為:人字閘門關終位置時外因產生的反向水頭不大于0.20m時,通過液壓啟閉機推力抵抗反向水頭作用力,大于0.20m采取安全退讓措施,依據反向水頭確認啟閉機持住力;選用合理的鎖定回路和保壓回路,閘門關到位時,油缸無桿腔應保持一定的背壓,從而確定合適的液壓系統;裝設全套檢測設備,關門末期不預留縫隙,根據人字閘門實際運行位置確定液壓機行程;行程檢測裝置采用絕對值的位移傳感器使兩扇閘門在運行過程中保持同步;電氣程序自動控制方面要求反向水頭小于0.20m時,通過液壓啟閉機推力抵抗反向水頭作用力,保持人字閘門處于關閉狀態,反向水頭達到0.20m或以上并小于0.40m時,控制系統開始一級退讓,作為故障進行人工處理;當反向水頭達到0.40m或以上時,控制系統開始二級退讓,人字門打開,水位齊平后再關終,船閘充泄水末期得到人字門前后水位齊平信號瞬間,發出開閘信號。

人字閘門運行最大淹沒水深為26.29m,額定啟/閉門力為3200kN,啟閉機工作行程為7272mm,啟門/閉門時間為2~4min。大藤峽水利樞紐工程船閘下閘首人字閘門液壓啟閉機的臥式液壓缸伸出時的總長度已達約18m,全伸出狀態的鉸點距長達近12m,屬于典型細長臥式液壓缸,細長液壓缸的撓度與穩定性問題是液壓技術中的關鍵課題之一,其撓度與縱向受壓穩定性是需要研究的重要課題之一,因此開展了該液壓啟閉機撓度與穩定性試驗研究。

試驗結論認為人字閘門液壓啟閉機的設計參數(閘門全關時液壓缸長度18400mm、鉸點距11210mm、液壓缸內徑640mm、液壓缸外徑770mm、液壓缸長度9500mm、活塞桿直徑380mm、活塞桿長度10241mm、工作載荷3200kN、工作壓力9.948MPa),滿足強度、剛度及穩定性要求,穩定安全系數為5.45~9.24,從而最終確定了液壓機結構技術參數。另外,液壓缸在活塞桿全部外伸時的撓曲狀態是缸體尾部下撓,鉸點中部上撓。影響撓度的主要因素是液壓缸自重,其次是液壓缸活塞桿與導套、活塞與液壓缸內壁間隙,再次是軸向工作載荷。缸尾部增加彈性支承后,缸尾和活塞桿的最大撓度均大幅下降,能提高液壓啟閉機的穩定性。活塞桿直徑為380mm,推薦采用剛度為2000~3000N/mm的缸尾彈性支承。

5 液壓系統及配置

液壓啟閉機使用功能需通過液壓系統來實現,不同型式的液壓啟閉機液壓系統原理不盡相同,但都設置有壓力回路、流量回路、控制回路、保護回路及電氣保護接口。人字閘門3200/3200kN液壓啟閉機液壓缸為雙作用液壓缸,液壓系統亦為雙向液壓系。液壓系統系統具有完善的測量、監視、控制和保護等裝置。包括壓力檢測、油位檢測、油溫檢測、濾油器堵塞報警、閘門開度檢測等,滿足油泵空載啟動與穩壓的要求。系統設置避免振動、液壓沖擊措施,能滿足液壓機全行程運行要求,且可局開、局關。液壓機桿腔連接油路設置液壓單向閥作為可靠的閉鎖裝置,系統元件的選擇滿足計算機監控的要求。

該液壓機容量大(雙向3200kN),運行速度快(最大4.32m/min),要求油泵電機組容量相應與之匹配,選擇單臺油泵電機組工作,其容量過大,所以該人字閘門及輸水系統工作閥門液壓啟閉機每套液壓系統設有3套型號相同的油泵電機組,兩套工作一套備用,工作時輪換啟動其中2套油泵電機組,備用泵與工作泵應能無干擾自動切換。

系統配置決定了液壓系統的使用性能及使用壽命。液壓系統的配置設計在滿足工程使用的前提下,更突顯了本設備的特點,針對人字閘門液壓啟閉機的特性,泵組、閥件及其附件選取了國內外知名公司的優質品牌產品,并使其相互之間匹配,設計出一套高性能液壓啟閉設備。

比例變量柱塞泵及比例放大板均選用REXROTH產品,電動機選用SIEMENS產品,主要閥件采用TOKYO KEIKI液壓元件,測壓接頭、軟管采用EMT、EMB產品,壓力傳感器采用TECSIS產品;油箱、法蘭、管接頭采用不銹鋼材料,油管采用不銹鋼無縫鋼管。高、低壓手動球閥采用MHA產品,回濾油器選用HYDAC產品。知名品牌的優質產品保證了設備的使用性能。

6 結構設計

3200/3200kN人字閘門液壓啟閉機油缸總成包括缸體、活塞桿、活塞、吊頭、中間鉸、上下端蓋、關節軸承、導向套、密封件、行程檢測裝置、油缸管路等。缸體、活塞桿、活塞、吊頭、中間鉸、上下端蓋材質為45號鍛鋼,按一類鍛件標準驗收,缸體采用整體無縫鋼管。活塞桿采用表面金屬氧化陶瓷涂層的陶瓷活塞桿。噴涂材料采用進口Metco公司產品,活塞桿表面金屬氧化陶瓷層的噴涂工藝按DIN德國工業標準執行。導向套材料選用與陶瓷活塞桿相匹配并能夠承受一定徑向荷載的非金屬材料,導向套材料硬度指標低于活塞桿。吊頭及中間鉸內裝有免維護的自潤滑關節軸承,滿足啟閉閘門時油缸軸向或徑向的搖擺,可微量補償閘門及油缸安裝時產生的誤差,且可以彌補人字閘門垂直位移誤差。軸承的設計動荷載值大于油缸所受最大荷載的2.0倍。每個油缸均應設2套(一用一備)陶瓷活塞桿配套的無接觸行程檢測裝置,用于閘門開度和雙缸同步偏差的檢測,可在現場電控柜和集中控制室分別以數字直接顯示閘門開度,顯示分辨率1mm。位置控制器除應具備對行程上、下極限位置進行控制、保護外,還有兩個開度位置預置功能,同時加裝設機械控制的雙備份上、下極限作為備用。

液壓機埋件采用三期安裝,包括一期固定支架、二期固定支架及活動U形架。固定支架采用Q345B材料焊接結構,U形架采用ZG35Cr1Mo合金鑄鋼,由于該U形架體積較大,鑄造過程中嚴格按相關技術要求執行,支架消應后整體加工。機架按1.5倍的額定啟閉荷載進行強度校核。

7 電控系統

該液壓啟閉機電控方式分為現地控制、現地檢修調試單步手動控制、集中控制三種方式,三種控制方式相互聯鎖。

雙缸人字門液壓啟閉機經電氣同步后運行,在人字閘門關終位前設置同步等待位,同步運行及等待誤差需要滿足一定要求參數,如不滿足則啟閉機作同步等待調整至滿足要求為止。待兩門均到位后繼續運行,要求兩臺啟閉機能保證兩扇人字門在接近關終位置時順利進入人字門導卡,并準確地在關終位置上停止并顯示。此時兩扇人字門斜接柱間應留有20mm間隙,然后在充水過程中形成的水頭差作用下合攏(根據聯調情況最終確定)。

啟閉機按設計給定的v-t(該v-t曲線為試驗成果轉化為設計成果)變速特性曲線運行,變速運行方式由電氣PLC控制泵站比例變量泵實現,且可在現場對該v-t曲線進行調整修改。

人字閘門啟閉機控制系統應具有人字門漂移檢測功能及改善漂移自動控制功能,包括設置人字門門頭水位齊平、人字門合攏、關終、錯位、開度等信號檢測裝置及開關。

8 結束語

在大藤峽船閘液壓啟閉機通過方案設計、理論設計、試驗研究確定了其主要設備參數、最終結構型式以及運行方式,整個設計研究路線是正確的,設計成果滿足了工程的使用需要。現已成功的安裝、調試,并已安全運行。設備采用的集成液壓系統,泵組的應用控制方式,大型U形架的設計制造等技術均值得以后類似工程借鑒,它的應用對我國大型船閘總體設計布置提供了成功范例。