涂層在冷精整模具上的應用

文/李建華,陳晨杰,喻擎天·上海納鐵福傳動系統有限公司

在一定的工況下,本方案選用TiCN、TiAlN、TiAlSiN 和CrAlN 四種涂層用于汽車等速傳動軸冷精整模具上進行對比試驗,確定最優的模具涂層類型。認為涂層CrAlN 更適合用于汽車等速傳動軸冷精整模具,具有使用壽命長、生產消耗少、換線次數少、模具庫存少等優點。

汽車等速傳動軸采用精密鍛造成形加工方法,需要經過一道冷精整工序,冷精整為鍛件最終成形工序,尺寸精度要求高,球道的冷精整尺寸及表面質量直接影響到傳動軸的使用壽命,而該工序的加工主要依靠冷精整模具來保證。冷精整為冷加工變形,變形抗力大,摩擦力大,冷精整模具服役過程中承受拉伸、擠壓、沖擊、摩擦等機械力反復作用,從而可能產生變形、開裂、崩塊、剝落、斷裂、磨損、拉毛、粘合、疲勞等失效形式,因此該模具需具備抗變形、抗斷裂、抗磨損、抗粘合及耐疲勞的能力。需要具備較高的硬度、強度、韌性、耐磨性、尺寸穩定性及耐疲勞性能。冷精整模具失效會導致鍛件的尺寸超差,產生拉毛、表面凹坑、凸起、毛刺、裂紋等質量缺陷。冷精整模具壽命的高低直接關系到生產成本、產品質量和模具庫存,提高模具壽命是降低模具消耗的有效途徑。

模具壽命提升方法

冷作模具主要用于制造對冷狀態下的工件進行壓制成形的模具。冷精整模具屬于冷作模具,作為冷擠壓模具的一種。在一定的服役條件下,其壽命影響因素主要有:①模具材料,冷作模具材料有碳素工具鋼,合金工具鋼、高速工具鋼、硬質合金、鋼結硬質合金、粉末高速工具鋼、粉末高合金模具鋼等,模具材料必須滿足模具對塑性、韌性、強度、硬度、抗疲勞等性能要求;②模具結構,包括幾何形狀、模具間隙、斷面傾斜角、過渡角大小等;③熱處理及加工制造工藝,熱處理不當可能產生熱處理缺陷,模具制造工藝不合理,則達不到碎化晶粒,改善方向,提高致密度的目的,模具切削加工應嚴格保證過渡處圓角半徑、圓弧與直線相接處應光滑,保證工作部位光滑無刀痕。

實際生產過程中我們對失效模具長期統計分析發現,85%的冷精整模具報廢原因為磨損,磨損引起尺寸超差和表面拉毛(圖1),因此提高冷精整模具耐磨性同時又不降低強度、韌性、尺寸穩定性以及耐疲勞性等是提高其壽命的關鍵。提高耐磨性的方法很多,而模具結構的優化往往受到產品設計結構限制較多,模具材料的選型往往涉及較高的材料成本,靠熱處理及加工制造工藝改進大幅提高耐磨性的難度大、成本高。由于磨損發生在模具表面,而表面性能的改良往往不影響基體的強度、韌性等性能指標,如今的表面改性技術取得了很大進步,其中涂層技術已經廣泛應用于提高刀具表面性能,隨著涂層技術的快速發展,新型超硬涂層、納米涂層等先進涂層不斷涌現,為模具壽命提升提供了很好的技術條件和研究方向。本文主要嘗試從涂層表面改性技術角度來驗證提高模具壽命。

涂層種類及特性

涂層的種類很多,按照涂層化學元素分可分為鈦基涂層、氮化物涂層、碳化物涂層、Al2O3陶瓷涂層等。按照涂層結構分可分為單層涂層、多層涂層以及納米多層涂層等。常見的模具涂層有TiN、TiC、TiCN、TiSiN、TiAlN、TiAlSiN、CrAlSiN、AlTiCrN、CrAlN。

TiN 是最早商業化應用的涂層,20 世紀80 年代就被應用于高速鋼鉆頭,目前TiN 涂層是工藝最成熟,應用最廣泛的涂層,能夠提高材料硬度,改善材料摩擦性能,提升刀具和模具使用壽命。但TiN 涂層抗高溫氧化性能較差、加上摩擦因素還是偏高、硬度還是偏低,發展受到了限制。TiN 涂層之后衍生出了很多以TiN 為基的涂層,比如TiCN、TiAlN、TiAlSiN。

TiCN 涂層是在單一TiN 晶格中,由碳原子占據氮原子點陣中的位置而形成的復合化合物,具有較好的耐磨性和低摩擦因素,其抗高溫氧化溫度可達400℃。

TiAlN 涂層與TiN 相比具有膜基結合力強、耐腐蝕性好、耐磨性好等特點。Al 和Si 原子置換fcc 結構的TiN 晶格中的Ti 原子位置,形成TiAlSiN 固溶體,Al 原子半徑小于Ti 原子,會引起晶格畸變,使晶格常數減小,起到固溶強化作用,提高了涂層強度和硬度,其抗高溫氧化溫度可達800℃。

TiAlSiN 涂層有著優良的性能。TiAlN 涂層在沉積生長過程中易于獲得柱狀生長的粗大晶粒,隨著Si 元素的加入,TiAlSiN 涂層的柱狀晶明顯減少,Si 原子置換fcc 結構的TiN 晶格中的Ti 原子位置,形成TiAlSiN 固溶體,Si 原子半徑小于Ti 原子,會引起晶格畸變,使晶格常數減小,提高了涂層強度和硬度;當Si 原子含量增多時,涂層中會出現非晶Si3N4相,形成Si3N4相包裹TiAlN 納米晶的復合結構,對涂層晶粒長大起到抑制作用,能夠提高涂層強度和硬度。有研究表明,隨著Si 元素的加入,TiAlSiN 涂層摩擦系數會降低,其抗高溫氧化溫度可達1000℃。

CrAlN 涂層是Cr 基涂層,具有優良的抗氧化、耐腐蝕、抗粘結性能,在金屬成形,注塑注模,高速切削等領域具有廣泛應用價值。高速摩擦時,CrAlN涂層中的Cr、Al 元素與空氣中的O 反應形成Al2O3、Cr2O3氧化膜,具有抗氧化、耐腐蝕、耐磨、隔熱作用,其抗高溫氧化溫度可達1100℃。

TiN、TiCN 涂層在模具上的應用較多,而TiAlN、TiAlSiN和CrAlN涂層在等速傳動軸冷精整模具上應用較少,相關文獻資料給出的涂層物理性能參考數據見表1。在一定的工況下,本方案選用TiCN、TiAlN、TiAlSiN 和CrAlN 四種涂層用于等速傳動軸冷精整模具上進行對比試驗,確定最優的模具涂層類型。

表1 幾種涂層的物理性能

涂層制備及檢測

預處理工藝流程

對冷精整沖頭模具基體材料進行研磨拋光處理,再進行超聲波清洗,去除表面油污,清洗后吹干。

涂層制備方法

采用物理氣相沉積方法,物理氣相沉積有真空蒸鍍、濺射鍍和離子鍍等方法,本文采用真空陰極多弧離子鍍,在真空條件下,通過弧光放電,使鍍料(如金屬鈦)氣化蒸發離子化,形成空間等離子體經電場加速,以較高能量轟擊模具表面,在模具表面沉積具有特殊性能的薄膜。具有涂層均勻,涂層致密,與基體結合力好,表面光潔度好等特點。

試驗冷精整沖頭模具基體材料為高速鋼1.3343,采用同一爐批次模具原材料制造,相同的模具熱處理工藝加工,TiCN、TiAlN、TiAlSiN 的制造成本相當,CrAlN 制造成本略高,涂鍍后模具涂層外觀如圖2所示。

涂層檢測與性能

對涂層結合力、基體硬度,涂層表面粗糙度、涂層厚度、顯微結構等方面進行檢測評價。

⑴涂層的結合力對比。采用壓痕法測量涂層結合力,本試驗采用洛氏硬度計,壓頭采用120°金剛石圓錐壓頭,使用150kgf 對試樣表面進行加載和卸載,對每個試樣壓坑3 次,取平均結果。采用100 倍顯微鏡觀察壓坑周邊區域形貌,參照VDI-3198 標準,用洛氏壓坑形貌與涂層結合力HF1-HF6 等級對照表進行評價,評價結果均為HF6,如圖3 所示。

⑵涂層基體硬度、表面粗糙度、涂層厚度對比(表2)。采用洛氏硬度計測量模具基體硬度,采用表面粗糙度儀測量涂層表面粗糙度,采用顯微方法測量涂層厚度。

表2 涂層硬度、表面粗糙度、厚度對比

⑶顯微結構。模具基體組織共晶碳化物不均勻度小于6A 級,如圖4(a)所示,引用GB/T 14979-1994 第三評級標準評定。模具基體組織大顆粒碳化物為6 級,如圖4(b)所示,引用GB/T 9943-2008鎢鉬系高速工具鋼大顆粒碳化物評級標準評定。

生產驗證

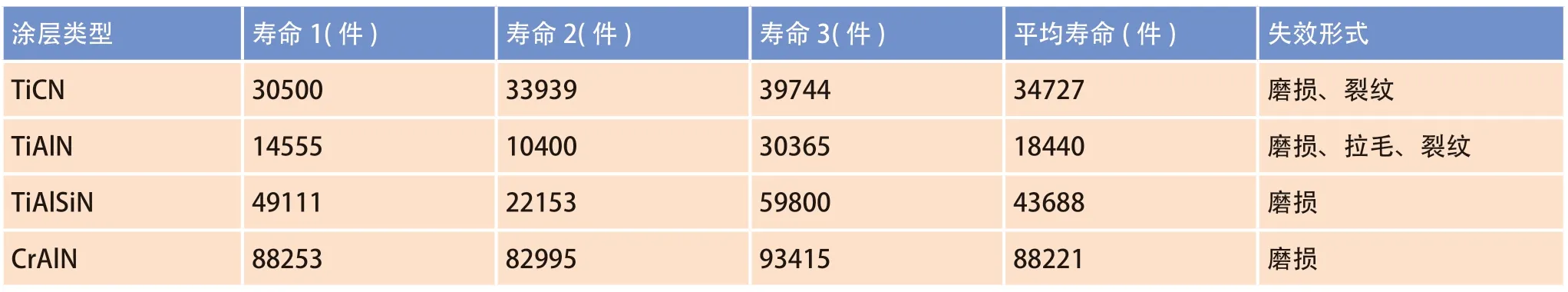

制作的冷精整模具用于等速傳動軸溫鍛件的冷精整工序加工,等速傳動軸溫鍛件材質為XC45,類似國標45#鋼。設備選用400 噸壓力機,工作頻率為6秒生產一件。試驗壽命對比見表3,失效后模具實物如圖5 所示。

表3 試驗壽命對比

分析與結論

分析

從參考數據來看,四種涂層均具有較高的表面硬度,都達到3000HV 以上,這是鋼材及鋼結硬質合金無法比擬的,通常硬度越高,耐磨性會越好。從耐氧化性來看,TiCN、TiAlN、TiAlSiN、CrAlN 耐氧化性依次升高,工作中瞬時摩擦發熱溫度越高,耐氧化性的優勢越明顯。從減摩方面來看,涂層摩擦系數均較小,表面粗糙度低,有類似潤滑效果,有利于提高耐磨性,另外涂層能夠使模具和零件不直接接觸,起到隔離作用,減小粘合力。從涂層結合力來看,四種涂層的結合力均達到HF6,無明顯差異。從模具基體材料硬度來看,硬度較高,約60HRC,為表面涂層提供了良好的基體支撐,同時能夠在涂層磨損后保持相對較高的耐磨性,不至于迅速磨損報廢,同時具有較高的強度和一定的韌性,有利于模具壽命提升。從涂層厚度來看,四種涂層厚度相當,涂層厚度越高,耐磨時間越長,但涂層厚度越高,涂層的結合力會降低,又會降低耐磨性。從基體材料金相來看,共晶碳化物不均勻度和大顆粒碳化物級別較高,不利于耐磨性及模具壽命提升,可作為后期改進空間。從最終服役壽命表現來看,四種涂層壽命及穩定性差異較大,從后期的小批量生產試驗結果上得到了印證,與對比試驗的結果一致,從以上測試的指標上不能反映四種涂層壽命及穩定性的巨大差異,需要進一步深入分析,包括涂層成分比、涂層結構、微觀形貌、晶體結構、亞結構及涂層與基體結合方式上的差異。

結論

⑴在本工況下,TiAlN 和TiAlSiN 涂層穩定性較差,TiCN 和CrAlN 涂層穩定性較好。

⑵TiAlN、TiCN、TiAlSiN、CrAlN 涂層平均壽命依次升高。

⑶CrAlN 涂層具有最佳服役表現,抵消掉增加的制造成本后仍然具有極高的經濟效益,模具消耗成本優勢十分明顯。

⑷涂層在模具壽命提升上起到至關重要的作用,涂層磨損后,模具耐磨性大幅降低,摩擦力也變大,模具易產生微裂紋,零件表面容易拉毛。

⑸模具基體材料還有一定改善空間,壽命可進一步提升。