鐵路客車轉(zhuǎn)向架搖枕碳纖維安全吊研制

陳德強,馮遵委,胡定祥,金偉

(中車南京浦鎮(zhèn)車輛有限公司,南京 210031)

鐵路客車209P型轉(zhuǎn)向架搖枕托梁安全吊(以下簡稱安全吊)主要作用是防止搖枕吊桿發(fā)生斷裂后搖枕彈簧托梁落入軌道,起到安全防護作用,在正常運用過程中不承受外在載荷。但是,近年來,在實際運行過程中發(fā)生多起安全吊安裝座(如圖1所示)及安全吊(如圖2所示)的斷裂事故。安全吊或吊座斷裂之后,在列車運行途中,一方面起不到安全保護作用,另一方面斷裂的安全吊極有可能落在鋼軌上或道岔上,造成鐵路事故。

圖1 安全吊安裝座斷裂

圖2 安全吊斷裂

通過對斷裂的安全吊及吊座進行分析,發(fā)現(xiàn)安全吊發(fā)生斷裂的主要原因是列車運用過程中雖然安全吊本身不承受載荷,安全吊受到了外界作用力(比如構(gòu)架傳給安全吊的振動),激發(fā)了自身的振動模態(tài),達到了共振之后,加速了安全吊及吊座的疲勞斷裂[1-2]。

文中根據(jù)安全吊故障原因,在不改變原來安全吊及安裝吊座幾何形狀的前提條件下,提出了采用碳纖維材料的安全吊結(jié)構(gòu),使整個安全吊裝置結(jié)構(gòu)具有更強的疲勞強度和可靠性,保證車輛運行安全。

1 碳纖維安全吊結(jié)構(gòu)設計

碳纖維材質(zhì)的安全吊裝置主要由碳纖維安全吊本體和金屬襯套組成,具體結(jié)構(gòu)如圖3所示。碳纖維安全吊由碳纖維預浸料,經(jīng)過熱壓成形,并在安全吊螺栓孔處設置金屬襯套,金屬襯套采用過盈配合加粘接或者一體成型內(nèi)嵌在碳纖維安全吊安裝孔處。碳纖維安全吊具有質(zhì)量輕,強度高的優(yōu)點,碳纖維安全吊材料及屬性見表1[3]。

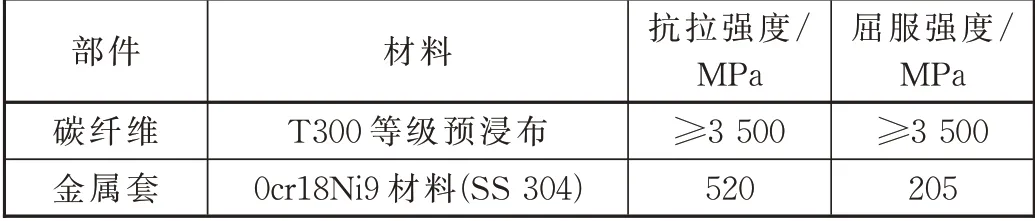

表1 碳纖維安全吊材料及屬性

圖3 碳纖維托梁安全吊結(jié)構(gòu)圖

2 碳纖維安全吊結(jié)構(gòu)仿真分析

為了驗證采用碳纖維材料安全吊的結(jié)構(gòu)可靠性,采用有限元的方法對原鋼材料安全吊與碳纖維安全吊進行了模態(tài)及振動疲勞壽命仿真對比分析,碳纖維安全吊有限元建模時,共設置40層,每層厚度0.2 mm,相鄰兩層纖維方向相差90°,有限元模型單元鋪層如圖4所示。

圖4 碳纖維安全吊有限元模型單元鋪層

2.1 模態(tài)分析

對比2種不同材料的托梁安全吊的模態(tài),見表2。

表2 2種材料的安全吊的模態(tài)對比 單位:Hz

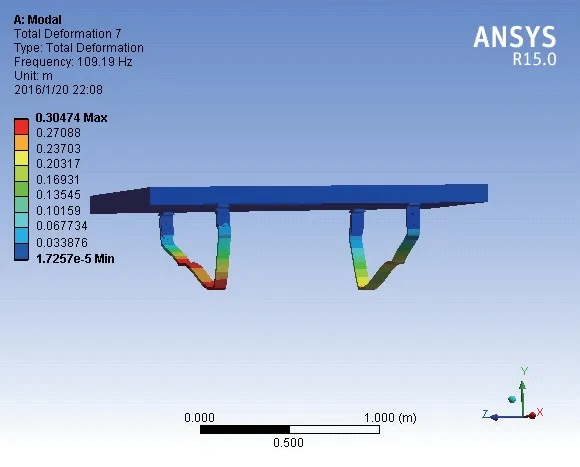

通過模態(tài)分析,原鋼質(zhì)安全吊的一階縱向振動頻率為109 Hz,如圖5所示,非常接近試驗車測試到安全吊縱向振動加速度頻率的97 Hz,說明很有可能就是外界作用力導致安全吊發(fā)生共振,從而發(fā)生疲勞斷裂。將原來的Q235A材料的鋼材改為碳纖維材料,最低階的振動頻率還是一階縱向振動的頻率,但是此振型的頻率卻為148 Hz,也遠高于原安全吊的109 Hz以及實測的97 Hz,如圖6所示。

圖5 鋼材料安全吊一階模態(tài)

圖6 碳纖維材料安全吊一階模態(tài)

2.2 疲勞壽命分析

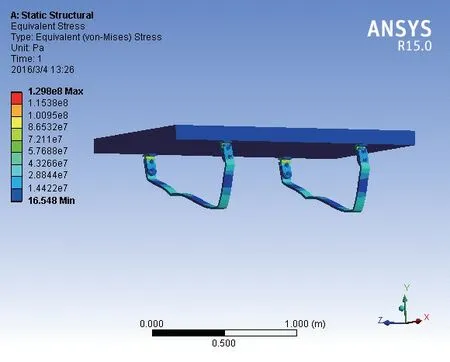

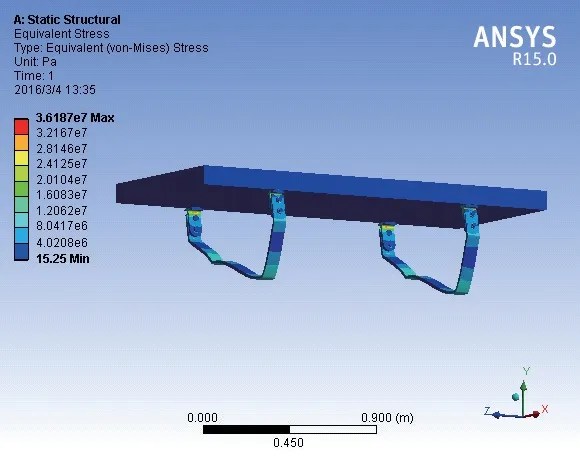

通過采用ANSYS軟件的疲勞分析模塊對搖枕安全吊及吊座進行振動疲勞壽命分析,計算疲勞壽命,如圖7、圖8所示。

圖7 鋼材料應力云圖

圖8 碳纖維材料應力云圖

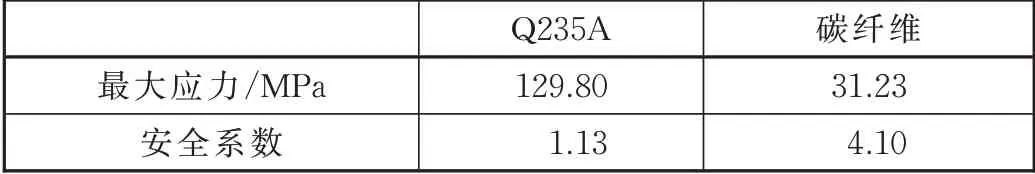

計算結(jié)果見表3,在相同結(jié)構(gòu)情況下,將原來的Q235A材料換成碳纖維材料后,該安全吊及吊座的疲勞壽命得到了很大的提升。

表3 安全吊的疲勞壽命對比表

3 碳纖維安全吊試驗驗證

3.1 安裝孔拉伸試驗

為了驗證安裝孔的強度,通過制作樣件,進行安裝孔的拉力試驗,試驗樣件在安裝孔部位的結(jié)構(gòu)、尺寸和實物完全一致,試驗如圖9所示。

圖9 碳纖維安全吊安裝孔拉力試驗

試驗結(jié)果如圖10所示,當拉伸載荷到4.8 t時,安裝孔部位碳纖維出現(xiàn)塑性變形,換算成整個安全吊,能承受的載荷為9.6 t。結(jié)果表明在搖枕托梁故障脫落時碳纖維安全吊能承受住彈簧托梁、搖枕的質(zhì)量,起到安全保護作用。

圖10 安裝孔拉力試驗結(jié)果

3.2 振動沖擊試驗

為了驗證碳纖維安全吊在實際運用中的強度,參考標準IEC 61373-2010,對碳纖維安全吊進行了振動和沖擊試驗[4],如圖11所示。

圖11 碳纖維安全吊振動沖擊試驗

3.2.1 模擬長壽命試驗

模擬長壽命試驗參考標準的2類進行,垂向、縱向、橫向分別進行7.5 h(按照壽命30年,每年運行30萬km,速度80 km/h計算)。

3.2.2 沖擊試驗

沖擊試驗分垂向、橫向和縱向3個方向。對安全吊施加一系列持續(xù)時間D為18 ms,峰值A為300 m/s2的單個半正弦脈沖,每個方向正反分別為3次,共18次。

模擬長壽命和沖擊試驗結(jié)束后,安全吊未產(chǎn)生裂紋和機械損傷,安裝螺栓未松動,表明碳纖維安全吊在車輛運行過程中能滿足隨機振動及沖擊的要求,結(jié)構(gòu)可靠。

3.3 線路動應力測試

為了測試碳纖維安全吊在裝車運用中的動態(tài)應力,以評估其運用狀態(tài)下的結(jié)構(gòu)可靠性,對碳纖維安全吊進行了線路動應力測試,由于安全吊故障主要為安全吊座斷裂,所以測試時重點對安全吊座進行布點測試,并在同一輛轉(zhuǎn)向架兩側(cè),分別安裝碳鋼和碳纖維安全吊進行對比測試,測點布置如圖12所示,測試數(shù)據(jù)采集里程約2 000 km。

圖12 碳纖維安全吊線路動應力測試測點圖(部分)

測試結(jié)果表明安裝碳纖維安全吊的吊座(鍛件)最大等效應力幅為36.2 MPa。測點3-10,位于吊座與構(gòu)架焊縫處,小于疲勞許用應力70 MPa,滿足1 200萬km使用要求,碳纖維安全吊測點的等效應變幅為84.6 με。測點2-12,位于碳纖維安全吊折彎處,由于碳纖維材料是各向異性,彈性模量選擇纖維方向230 GPa計算時,等效應力幅值19.4 MPa,按纖維法向15 GPa計算時,等效應力幅值更小,由于碳纖維復合材料的疲勞性能和纖維及樹脂有關,該碳纖維安全吊采用T300級碳纖維,基體采用高性能環(huán)氧樹脂材料,制成的碳纖維復合材料安全吊的疲勞性能要優(yōu)于鋼材質(zhì),所以碳纖維安全吊本身疲勞強度滿足運用要求。通過和原鋼材質(zhì)安全吊對比,采用碳纖維材料安全吊的安裝吊座(鍛件)等效應力幅值要小于鋼材質(zhì)的安全吊座。

4 裝車應用

根據(jù)《中國鐵路總公司運輸局關于客車209系列轉(zhuǎn)向架碳纖維安全吊裝車運用考核的通知》(運輛客車電[2016]1931號)要求,2016年10月起,陸續(xù)完成了總計95輛新造運用車的裝車運用考核,裝車運用狀態(tài)如圖13所示。經(jīng)過3年多的運用考核,最高運用里程已達150萬km,運用狀態(tài)良好,目前該碳纖維安全吊已陸續(xù)在運用車上批量裝車運用。

圖13 碳纖維安全吊裝車運用考核

5 總結(jié)

文中通過分析安全吊及吊座斷裂的原因,提出了采用新型碳纖維材料的安全吊結(jié)構(gòu),并經(jīng)過仿真計算、試驗驗證、線路測試及裝車運用考核,采用碳纖維材料的安全吊結(jié)構(gòu)強度高、質(zhì)量輕,很好地解決了原鋼質(zhì)安全吊及吊座斷裂的問題,也為其他轉(zhuǎn)向架安全吊或者類似結(jié)構(gòu)的優(yōu)化設計提供了參考。