離心萃取機在三元鋰電池回收鎳鈷錳中的應(yīng)用

陳武超,張榮榮,伍永國,張 婷,劉勇奇

(湖南邦普循環(huán)科技有限公司,湖南 寧鄉(xiāng) 410006)

富含鎳鈷錳的三元鋰電池產(chǎn)量與廢舊鋰電池報廢量均在逐年遞增[1],低成本、高收率地處理廢舊鋰電池是一種節(jié)約資源、保護環(huán)境的有效途徑[2-3]。廢舊鋰電池的資源化回收通常包括破碎篩選-溶解浸出-萃取提純,其中對經(jīng)過化學(xué)預(yù)除雜的浸出液經(jīng)過萃取提純,既能有效地對浸出液進行深度除雜,提高產(chǎn)品質(zhì)量;又能將金屬液分離濃縮,有效地降低能耗。國內(nèi)一般使用酸性磷型萃取劑,在箱式萃取槽中對金屬溶液進行深度除雜和分離濃縮[4-5],與箱式萃取槽相比,離心萃取機占地面積小,料液存留量小,平衡時間短,處理量大,夾帶少等優(yōu)點[6-8],本文使用P507萃取回收鎳鈷錳,考察了離心萃取機與箱式萃取槽平衡時間、相比和含油量的差異,驗證離心萃取器在萃取回收鎳鈷錳領(lǐng)域的可行性。

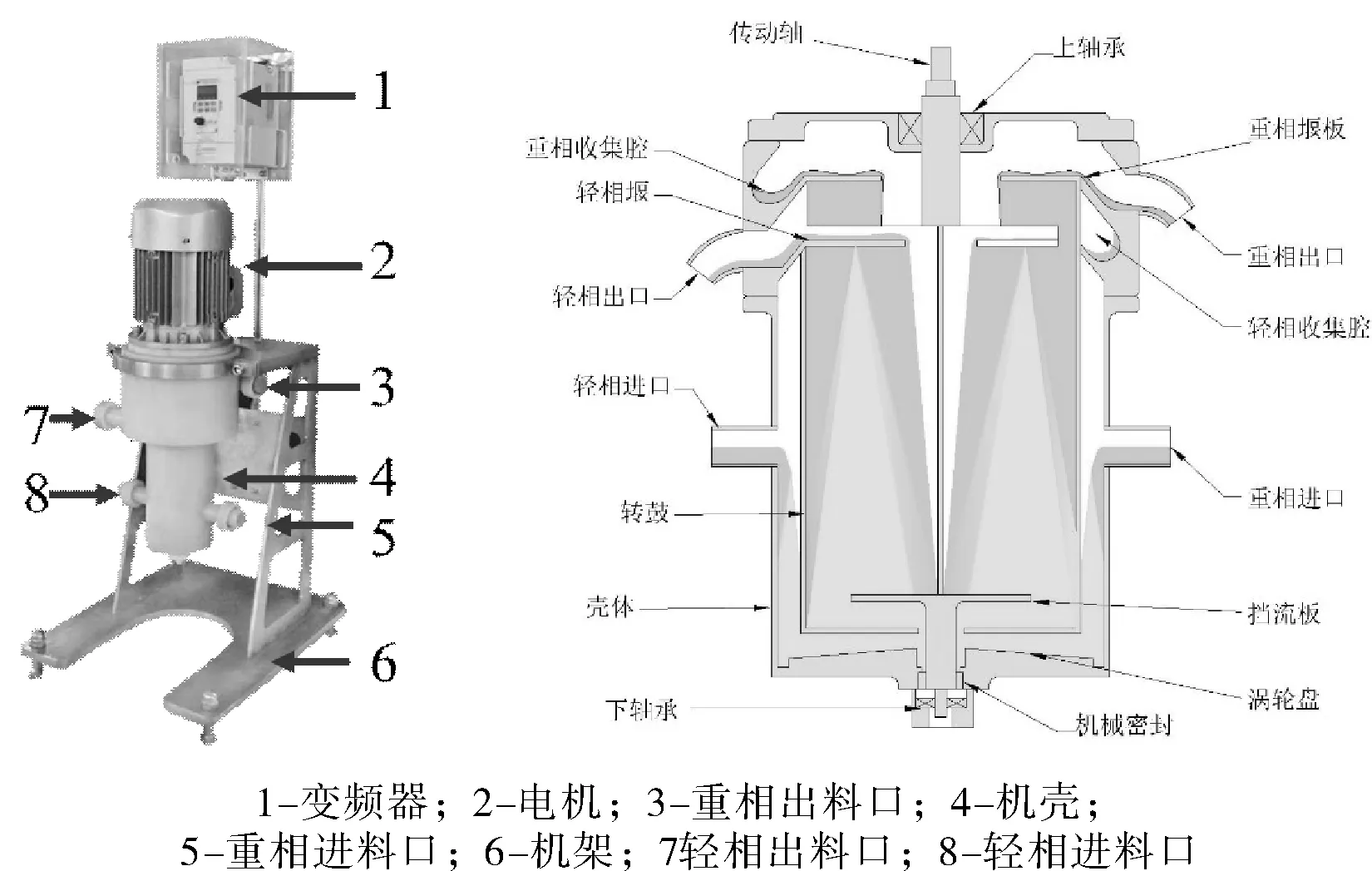

1 萃取機的結(jié)構(gòu)簡介及工作原理

圖1 離心萃取機的結(jié)構(gòu)簡介及工作原理

離心萃取分離機主要有變頻器、電機、轉(zhuǎn)鼓部件、機殼及機架組成。見圖1,互不相溶的重相和輕相液體,分別由重、輕相進料口進入,利用轉(zhuǎn)鼓的旋轉(zhuǎn)進行高強度混合,利用渦輪盤和擋流板產(chǎn)生吸力,推動混合后的液體進入轉(zhuǎn)鼓內(nèi)部,在離心力的作用下,重相自下而上向轉(zhuǎn)鼓內(nèi)壁移動,輕相向轉(zhuǎn)鼓中心移動,分離后兩液相分別進入重、輕相收集腔,并由重、輕相出口排出。

2 實 驗

2.1 試劑及設(shè)備

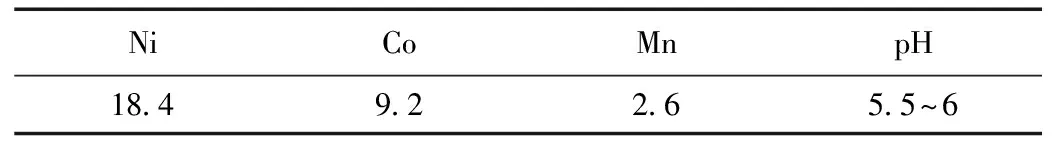

主要試劑和原料:萃取劑P507;磺化煤油;萃原液為三元鋰電池硫酸浸出液,主要成分見表1。

表1 三元鋰電池硫酸浸出液成分Table 1 Composition of sulfuric acid leaching solution of ternary lithium battery (g/L)

主要設(shè)備:CWL50-M型離心萃取機,天一萃取科技有限公司,五級串聯(lián);箱式萃取槽,天一萃取科技有限公司,五級串聯(lián);A3AFG型原子吸收分光光度計;RDOSE電磁隔膜計量泵;OIL480型紅外分光測油儀。

2.2 萃取及分析方法

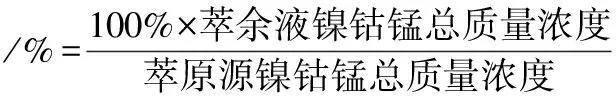

將P507和磺化煤油配成20%P507+80%磺化煤油的有機相,使用NaOH溶液(12 mol/L)均相皂化。萃取過程分為兩個方面,一方面使用五級串聯(lián)的CWL50-M型離心萃取機進行逆流萃取實驗,另一方面使用五級串聯(lián)的箱式萃取槽進行逆流萃取實驗,金屬濃度使用原吸測量,數(shù)據(jù)處理均以水相總金屬離子濃度計,萃取率計算公式如下所示,萃余液使用紅外分光測油儀測定含油量。

3 離心萃取機在回收鎳鈷錳中的應(yīng)用

3.1 平衡時間的考察

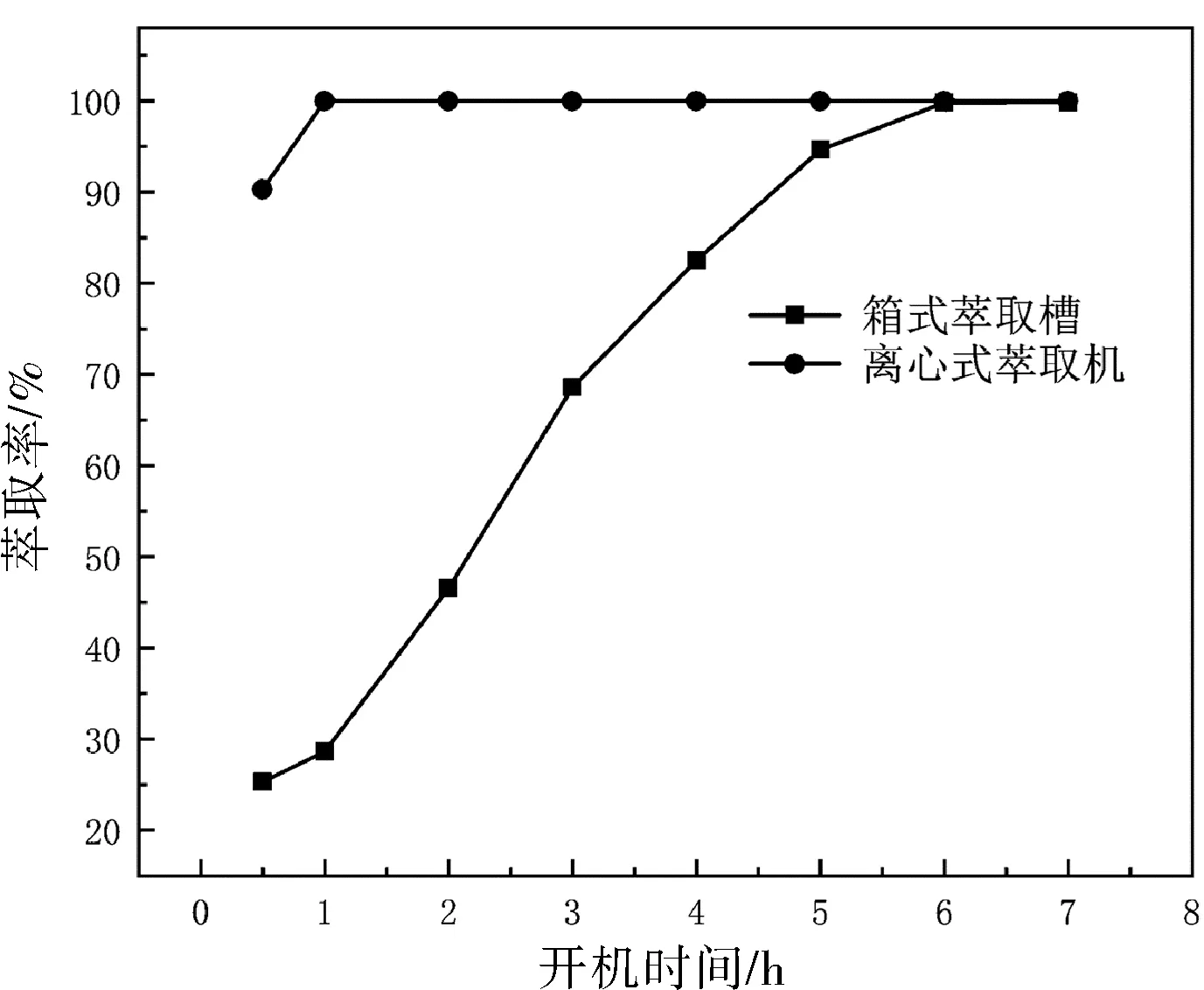

實驗的有機相選用20%P507+80%磺化煤油,皂化率為60%,相比相比(VO/VA)=5,油料總體積流量為300 mL/min,萃取級數(shù)為五級,常溫,實驗開始后每隔一段時間進行取樣測試,考察對比離心式萃取機和箱式萃取機所需的平衡時間,結(jié)果如圖2所示。

圖2 開機時間對萃取率的影響Fig.2 The influence of start-up time on extraction rate

當(dāng)萃取率達到穩(wěn)定時,物料進出質(zhì)量達到平衡,所需的開機時間即為平衡時間,在體積流量相同的情況下,平衡時間主要取決于混合相的傳質(zhì)速度和萃取槽的留存量,離心萃取機轉(zhuǎn)鼓的轉(zhuǎn)速一般遠高于箱式萃取槽攪拌槳的旋轉(zhuǎn)速度,高速旋轉(zhuǎn)的轉(zhuǎn)鼓將液相打為極小的液滴, 增大了液液相的有效接觸面積,加快傳質(zhì)速度,由圖2所示,本次實驗離心萃取機機器內(nèi)的留存量為1.25 L,箱式萃取槽的留存量為25 L,離心萃取機所需平衡時間為1 h,遠遠低于箱式萃取槽的6 h,更短的平衡時間和更低的留存量有利于工藝參數(shù)的快速調(diào)整及變更。

3.2 相比和含油量的考察

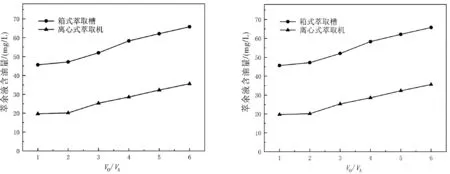

實驗的有機相選用20%P507+80%磺化煤油,皂化率為60%,萃取級數(shù)為五級,常溫,相比(VO/VA)分別為1/1、2/1、3/1、4 /1、5/1、6/1,油料總流量為300 mL/min,考察相比對離心式萃取機和箱式萃取機的萃取率及含油量的影響,結(jié)果如圖3所示。

圖3 相比對萃取率及萃余液含油量的影響Fig.3 The effect of comparison on extraction rate and oil content of raffinate

由圖3所示,相比(VO/VA)越高,萃取率越高,萃余液含油量也會增加。萃取率達到99.5%時,離心萃取機所需的相比(VO/VA)=3,萃余液含油量為25.2 mg/L;箱式萃取槽的相比(VO/VA)=5,萃余液的含油量為62.2 mg/L。分析認為,高速旋轉(zhuǎn)的轉(zhuǎn)鼓將液相打為極小的液滴,加快傳質(zhì)速度,減少了萃

取劑的空載率,有效地提高了萃取劑的利用率;過高的(VO/VA)會導(dǎo)致兩相分相困難,增加夾帶率、水相含油量及生產(chǎn)成本,離心萃取機利用高轉(zhuǎn)速產(chǎn)生的離心力分相,效率遠高于箱式萃取槽的重力分相,讓分相更徹底,減少了夾帶量,更低的萃余液含油量既降低了萃取過程中耗油量,又降低了后期除油的成本。

4 結(jié) 論

(1)離心萃取機開機后達到平衡所需的平衡時間低于箱式萃取機,本次實驗中,箱式萃取槽所需的平衡時間是離心萃取機的6倍。

(2)達到相同的萃取率時,離心萃取機所需的油料比及萃余液的含油量低于箱式萃取槽,萃取率達到99.5%時,離心萃取機所需的相比(VO/VA)=3,萃余液含油量為25.2 mg/L;箱式萃取槽的相比(VO/VA)=5,萃余液的含油量為62.2 mg/L。離心萃取機較箱式萃取槽有更短的平衡時間、更小的油料比和耗油量,適合于在萃取回收鎳鈷錳領(lǐng)域進行推廣應(yīng)用。