考慮制造約束的印刷電路板式換熱器優化設計

杜默 孟寶 潘豐 萬敏

(北京航空航天大學 機械工程及自動化學院, 北京 100083)

隨著節能減排需求的日益增加,高效換熱技術將成為亟須攻克的難題。 換熱器是將一種流體的熱量以某種方式傳遞給另一種流體的設備,廣泛應用于當前的工業生產中。 印刷電路板式換熱器(printed circuit heat exchanger,PCHE)由英國Heatric 公司在1985 年提出,是由冷壓成形帶有波紋的換熱板擴散連接而成,由于冷作硬化使板片強度加強,其耐壓高達60 MPa,最高耐溫900℃,換熱效率高達98%[1]。 在相同的熱載荷和壓降下,PCHE 的體積為傳統管殼式換熱器的1/6 ~1/4,平均單位質量熱載荷可達200 kg/MW[1]。此外,PCHE 連續的流體通道能有效減少壓降,降低了堵塞帶來的影響。 由于微流道與基底自成一體,PCHE 的傳熱面積密度高達2 500 m2/m3,遠超其他形式的緊湊換熱器[1]。 PCHE 具有緊湊度高、體積小、結構強度高、換熱器效能強、承溫承壓能力高等特點,適合于高超聲速強預冷發動機等極端換熱工況[2]。 然而,在極端條件下,PCHE 壓降大,微流道結構尺寸精密,制造成本高,有待進一步優化改進。

在換熱器的結構設計和性能優化方面,國內外學者開展了很多研究。 Kim 等[3-5]利用FLUENT 有限元仿真方法得到了不同幾何參數下摩擦因子和努賽爾數的關系式,并且利用模擬得到的局部性質參數提出了局部節距平均努賽爾數關聯式,證明了該公式的準確性,進一步提出了考慮換熱器尺寸、壓降和成本的設計方法。 Jeon 等[6]利用數值模擬的方法得到了換熱性能隨通道尺寸的增加而單調遞減,通道的截面形狀對換熱性能沒有顯著影響,各通道之間的間距幾乎不影響PCHE 換熱性能的結論。 劉生暉等[7]對PCHE 的幾何尺寸進行了理論分析,并且與FLUENT 軟件的計算結果對比,驗證了該計算模型的可靠性,證實了幾何尺寸對換熱效率和壓降具有顯著影響。劉陽鵬等[8]采用實驗研究的方法,研究了流動摩擦因子和泊肅葉數隨雷諾數和寬高比的變化趨勢,并且進一步擬合了寬高比對換熱特性影響的經驗關系式。 潘旭等[9]利用FLUENT 軟件得到了板式換熱器的最優參數,在水側換熱和壓降性能最佳時,綜合傳熱因子達到了最大值。 Pan等[10]研究了氫/氦微流道板式換熱器,基于對數平均溫差法建立了換熱器的數學模型,得到了尺寸參數對換熱器換熱性能的影響,采用人工魚群算法優化了換熱器的設計參數。 Hou 和Tang[11]通過FLUENT 仿真,研究了微米級PCHE 的熱工水力結構特性,并且以氦氣和氫氣用作工作流體,不銹鋼316 用作固體基底,研究了通道深寬比對換熱性能的影響,認為深寬比為0.5 時矩形通道實現了最平衡的應力特性和更高的熱工水力性能。 Yang 等[12]利用多目標遺傳算法,以溫度和壓力作為評估PCHE 性能的目標參數,通過研究流道結構的長寬高與目標參數之間的關系得到PCHE 內部結構的最優解。

研究學者針對PCHE 的截面形狀也進行了一些研究。 Gunnasegaran 等[13]通過數值模擬研究了幾何參數對微通道中水流和換熱特性的影響,發現矩形的微通道傳熱系數和泊松數最高,梯形截面次之,三角形截面最低,提出要實現整體換熱的增強,最優的是矩形截面,其次是梯形和三角形截面。 Wang 等[14]對不同截面的微通道散熱器的流動和傳熱特性進行數值分析,發現當矩形、三角形和梯形微通道的孔隙率、通道數、橫截面積和水力直徑相等時,矩形微通道具有最低的熱阻,其次是梯形和三角形微通道。

綜上所述,矩形截面的換熱能力更強,但對工藝制造條件要求更高,這使得性能優化的換熱器參數存在無法加工的風險。 PCHE 中的陣列微流道結構加工技術不同于傳統的機械加工,對設備和工藝的精度、材料成形性及加工環境都有嚴格要求。 國內外學者不斷探究采用輥壓加工陣列微流道結構的新理論和新方法,開發了多種輥壓成形設備,并利用數值模擬方法進行理論研究,取得了一定進展。 在輥對輥(R2R)成形技術方面,Hirt 和Thome[15-16]用R2R 輥壓成形方法在鋁板表面加工出規則的半圓形微溝槽與脊狀微凸起結構,同時利用有限元軟件對輥壓過程進行了分析,通過對比驗證了工藝的可靠性。 Shimoyama等[17]利用一對帶有橫向微結構的組合輥在板材表面成形出大尺寸溝槽,再通過一對光面輥進行二次輥壓成形,提出了雙對輥周期性輥壓成形方法,使得板材表面微結構處的晶粒細化,溝槽表面強度增加。 Ng 等[18]將電流輔助工藝和R2R 輥壓工藝結合,通過電流的焦耳熱效應來提高金屬的塑性變形能力,獲得較大深寬比的微結構。 王傳果[19]分析了溝槽間距和輥間隙等參數對表面微結構輥壓成形質量的影響規律,發現溝槽尺寸小于1 mm 時,產生明顯的尺度效應現象。 陳鵬宇等[20]借助電流輔助成形技術開展R2R 輥壓模擬和實驗分析,發現脈沖電流可以提高微結構的尺寸精度。 Akhil 等[21]在高溫下多道次在Ti6Al4V合金上軋制微溝槽,揭示了其在軋制過程中的微觀組織演變機理。

已有研究表明,R2R 輥壓工藝是高效制備大面積陣列微流道的有效方法。 然而,隨著微流道結構尺寸的減小,由于尺度效應的影響,所設計的矩形極端尺寸導致換熱器的實際性能無法達到設計性能,甚至偏差很大,根本無法實現。 因此,亟須在換熱器設計與性能優化階段考慮制造約束條件,實現高效緊湊換熱器的設計制造一體化。 本文采用多參數多目標遺傳算法,通過FLUENT 流體仿真軟件,以矩形微流道的深度和寬度為設計參數,以深寬比為制造約束條件,以溫度分布、換熱能力、壓降和質量為優化目標,獲得合理的設計參數,形成換熱器的一體化設計制造方法。

1 換熱器設計理論及數學模型

1.1 換熱器傳熱設計理論

在換熱器熱力學方面,基本關系式有2 個,即傳熱方程式和熱平衡方程式。

傳熱方程式[22]為

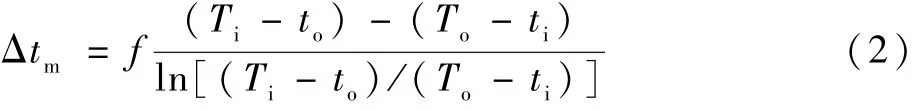

考慮冷熱兩流體沿傳熱面進行換熱時,溫度沿流動方向不斷變化,故溫度差也不斷變化。 換熱器的平均溫差與冷熱流體的相對流向及換熱器結構形式有關。 由Shah[23]研究可知,不同流道布置方式的換熱性能差別很大,若想換熱器效率達到80%以上,則需采用多流程逆流或純逆流的布置方式。 逆流式換熱器的平均溫差表達式為[24]

式中:Ti為熱介質進口溫度,℃;To為熱介質出口溫度,℃;ti為冷介質進口溫度,℃;to為冷介質出口溫度,℃;f為溫度修正系數。

理想狀態下,熱流體所放出的熱與冷流體所吸收的熱量相等,其熱平衡方程式[24]為

式中:ma、mb分別為熱冷流體的質量流量,kg/s;ca、cb分別為熱冷流體的比熱容,J/(kg·℃);ta,i、tb,i分別為熱冷流體的進口溫度,℃;ta,o、tb,o分別為熱冷流體的出口溫度,℃。

1.2 換熱器優化設計數學模型

針對PCHE,其結構設計的目標為高效率、低阻力和小體積。 優化問題的基本原理是:通過建立優化模型,在滿足設計要求下迭代計算,獲得目標函數的極值,從而得到最優設計參數。 多參數多目標遺傳算法的數學模型如下:

目標函數為

式中:ΔP為壓降;K為傳熱系數;ΔT為溫降;m為質量;w為換熱器微流道寬度;h為換熱器微流道深度;λ為換熱器微流道深寬比。

1.3 輥壓成形工藝基礎

在表面微結構加工過程中,板材所受到的成形力包括兩部分,分別為下壓過程的力和輥壓過程中的力。 下壓過程的填充效果直接影響輥壓過程中板材的成形情況,且輥壓過程中上輥所受壓力小于下壓過程中所受最大壓力,因此,可以從理論上分析板材在下壓過程中所受到的壓力。 板材在變形區內受到上輥施加的接觸應力,因此,將上輥的下壓深度y和流道寬度w′作為相應的參數,引入數學模型中。 假設忽略變形后的回彈,并且塑性變形為平面應變。 如圖1 所示,板材厚度為h0,輥子半徑為R,輥子寬為Wg,微流道個數為N,則需要填充溝槽的部分為N+1。

圖1 輥壓成形工藝示意圖Fig.1 Schematic diagram of roller forming process

當溝槽未填充滿時,輥子與板材總的接觸面積為

當溝槽填充滿時,輥子與板材總的接觸面積為

由式(19)可知,當材料模型、板材厚度h0、微流道個數N、輥子半徑R和寬度Wg已知的情況下,輥壓力只與微流道的寬度w′和下壓深度y有關。

2 多參數多目標性能優化仿真模型的建立

2.1 參數化模型的建立

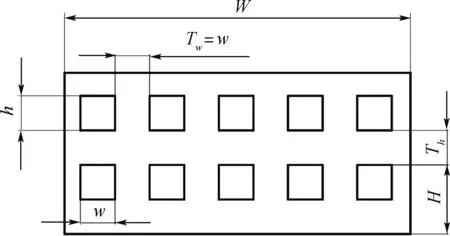

建立逆流式雙層PCHE 的參數化局部模型,總長度l為5 mm,總寬度W為3 mm,單層板的矩形微流道尺寸范圍為:w∈[0.1,0.3] mm,h∈[0.25,0.4] mm,每個微流道的間隔距離為Tw=w,Th為0.3 mm,厚度H為0. 6 mm,如圖2 所示。 利用FLUENT 中自帶的DM 建模建立參數化模型,將微流道的寬度w和深度h設為變量。

圖2 印刷電路板式換熱器微流道參數示意圖Fig.2 Schematic diagram of microchannel dimensions in PCHE

換熱器的流體仿真模型分為固體域和流體域,固體域為上述參數化模型,流體域為微流道內的區域。 固體域的材料為不銹鋼,材料屬性如表1所示。 流體域上層為冷液態水,下層為熱氬氣,材料屬性如表2 所示。 分別對固體域和流體域劃分網格,劃分網格的尺寸不同,固體域的網格尺寸為0.5 mm,流體域的網格尺寸為0.05 mm。

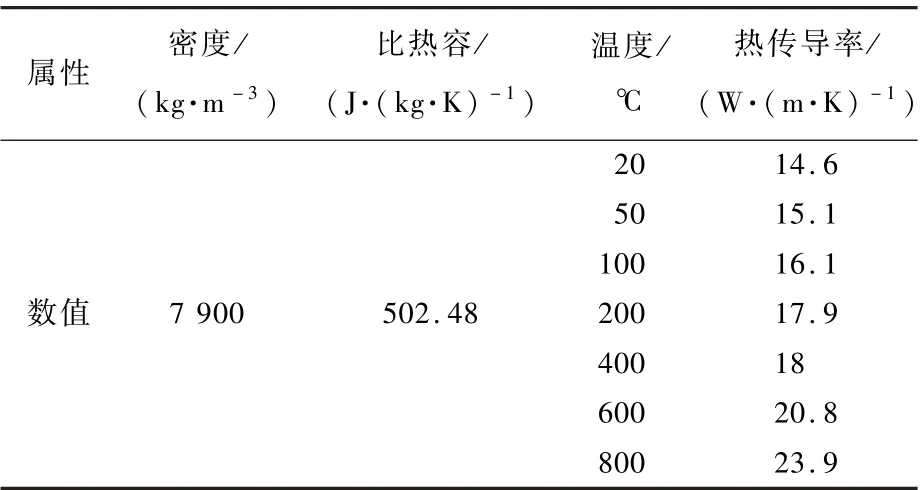

表1 固體材料屬性[25]Table 1 Properties of solid materials[25]

表2 流體材料屬性Table 2 Properties of fluid materials

2.2 性能優化仿真模型的建立

流體仿真的求解模型主要采用RNGk-ε 模型。 輻射模型用Do 模型計算,其適合耦合面多和計算量偏大的模型。 在仿真求解中,如圖3 所示,設置冷液態水入口溫度為5℃,初速度為25 m/s;熱氬氣入口溫度為400℃,初速度為25 m/s;冷液態水出口壓力設定為20 MPa;熱氬氣出口壓力設定為20 MPa;固定壁面初始溫度設定為20℃,此外還要設置流固耦合面,即流體域與固體域接觸的面。 設定實時記錄仿真過程中的進出口溫度、壓強及傳熱系數,方便后續分析優化。

圖3 仿真模型邊界條件示意圖Fig.3 Schematic diagram of boundary conditions of simulation model

多參數多目標性能優化模型采用Direct Optimization 模塊進行優化仿真,優化的算法為適用于多參數多目標的遺傳算法(multi objective genetic algorithm,MOGA),設計點由系統根據算法自動選取。 擬定的初始優化設計點為100 個,優化解均設定3 組。 將設計尺寸參數范圍、初始制造約束條件及目標函數輸入到優化仿真模型中,運行計算后即可得到在該組制造約束條件范圍內的3 組優化的結構設計參數。

3 微流道尺寸對換熱器性能的影響

在優化結果分析之前,先分析單一變量對換熱器性能的影響,可以對優化結果提供參考價值。換熱性能以溫降ΔT、壓降ΔP及傳熱系數K這3 個維度對比,可得出微流道寬度、深度和深寬比與換熱性能之間的一般規律。

3.1 微流道寬度或深度對換熱器性能的影響

如圖4 所示,溫降ΔT指的是熱氬氣入口溫度與出口溫度的變化絕對值。 可以看出,當深寬比λ>1,微流道的寬度w增加時,溫降ΔT降低,同時溫降ΔT也隨著微流道深度h的增加而遞減,說明當微流道的寬度或深度增加時,換熱性能下降。 當深寬比λ<1 時規律會明顯不同,由此可知深寬比對溫降ΔT也有影響。 圖5 為單位長度熱流體的橫截面示意圖。 當微流道深度h增加時,由于微流道的截面積增大,單位長度的截面積內需降溫的熱流體含量增多,而主要熱交換面的面積不變,雖然次要熱交換面的面積有所增大,但仍會造成換熱性能降低,溫降ΔT減少。 當微流道深度h一定、微流道寬度w增加時,由圖5 可知,增加了主要熱交換面的面積,可同時發生熱交換的流體增多,但由于截面積增大,容量增多的影響要大于主要熱交換面面積增加的影響,因此換熱性能降低。 由圖4 可知,當h=0. 3 mm,w由0.1 mm增加到0.3 mm 時,溫降ΔT的下降幅度為112.84℃,而當w=0. 1 mm 時,溫降ΔT隨h的增加降低幅度最大為42.19℃,說明溫降ΔT對微流道寬度w的變化更敏感,換言之,w對溫降ΔT的影響更顯著。 由圖5 也可以看出,w變化涉及主要熱交換面面積的增減,且w變化時熱流體容量的增量多于h變化時的增量,因此溫降ΔT對w的變化更敏感,即微流道寬度對換熱性能的影響更顯著。

圖4 微流道深度h 和寬度w 對溫降ΔT 的影響Fig.4 Influence of microchannel deep h and width w on drop of temperature ΔT

圖5 熱流體橫截面示意圖Fig.5 Schematic diagram of cross section of hot fluid

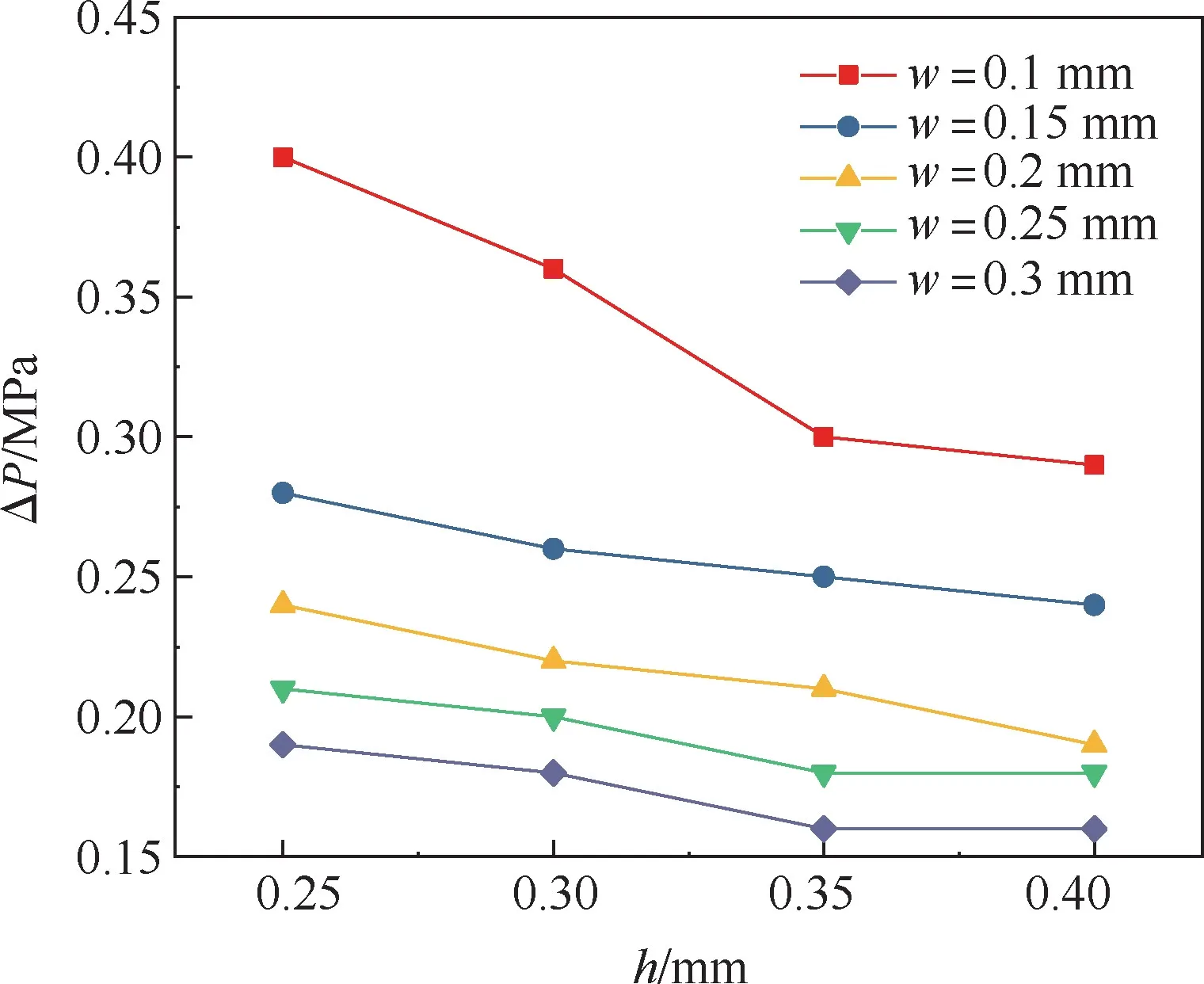

如圖6 所示,當微流道深度h增加的過程中,壓降ΔP呈下降趨勢,說明微流道深度增大,使得入口與出口間的壓力差減小,入口阻力減小。 同時,隨著微流道寬度w的增加,壓降ΔP逐漸減小。 當微流道深度h或寬度w變化時,會使得入口的截面積增加,由于突然收縮造成的入口壓力會減小,設定出口壓力值不變,則入口和出口的壓差ΔP會減小。 在換熱器性能的優化設計中,需要實現壓降最小化,才能避免流體發生堵塞。

圖6 微流道深度h 和寬度w 對壓降ΔP 的影響Fig.6 Influence of microchannel deep h and width w on drop of pressure ΔP

如圖7 所示,傳熱系數K指的是流固耦合面的傳熱系數,這3 條曲線上的點深寬比λ均大于1。 可以看出,在λ>1 時,傳熱系數K會隨著微流道深度h的增加而減小,隨著微流道寬度w的增加而增大。 如圖5 所示,說明對于傳熱系數K,當微流道寬度w增加時,主要傳熱面面積增大,在這一面上發生熱交換的熱流體分子增多,傳熱系數增加,有利于換熱性能的提升;而當微流道深度h增加,主要傳熱面面積不變,但又伴隨熱流體容量增加,因此傳熱系數會下降,換熱性能會降低。 在換熱性能優化設計中,傳熱系數下降意味著需要增加傳熱面積來達到預期冷卻的效果,那就需要增加換熱器的質量和大小。 因此,換熱器的優化要實現在減小質量的同時增大傳熱系數。

圖7 w <0.2 時微流道深度h 和寬度w 對傳熱系數K 的影響Fig.7 Influence of microchannel deep h and width w on heat transfer coefficient K when w <0.2

如圖8 所示,當w=0.25 mm 和w=0.3 mm時,在微流道寬度w一定時,仍表現出隨微流道深度h的增加而遞減的規律,而圖中2 條曲線都很明顯出現凹點,且凹點處均為深寬比λ=1。 說明當深寬比λ≤1 時,并不滿足λ>1 時微流道寬度w和傳熱系數K之間的規律,因此需要另外討論深寬比對換熱性能的影響。

圖8 微流道深度h 和寬度w 對傳熱系數K 的影響Fig.8 Influence of microchannel deep h and width w on heat transfer coefficient K

3.2 微流道深寬比對換熱器性能的影響

在上述分析中討論了微流道寬度w或微流道深度h與溫降ΔT、壓降ΔP及傳熱系數K之間的規律,但微流道的深度和寬度同時變化時,即主要傳熱面面積、次要傳熱面面積和流體容量同時增加時,不能用上述單一規律來解釋,因此需要分析深寬比λ對溫降ΔT、壓降ΔP及傳熱系數K的影響。

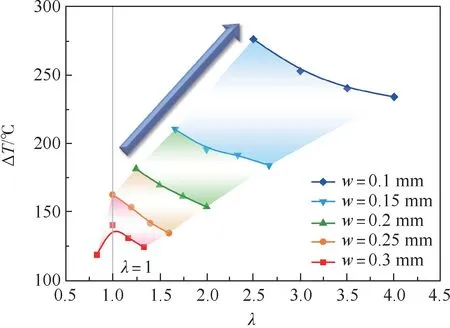

如圖9 所示,隨著深寬比λ的增大,溫降ΔT呈上升趨勢,有利于熱流體的降溫,但當深寬比λ相同時,溫降ΔT并不相同,圖9 中,同為深寬比λ=1 的點,但溫降ΔT不同,這是由于寬度w不同造成的,微流道的溫降ΔT會隨著寬度w的減小而升高,因此微流道的溫降ΔT是由深寬比λ和寬度w共同作用下影響的,并不由單一因素決定。 當深寬比λ一定時,由于寬度造成的最大差值約為84℃,當寬度w一定時,深寬比不同造成的最大差值約為42℃,說明微流道的寬度w對溫降ΔT的影響作用更大。 此外,明顯可以看出,微流道的寬度w越小,溫降ΔT隨深寬比λ降低的越緩慢,說明寬度w的減小會削弱深寬比λ對溫降ΔT的影響。 同時發現當λ<1 時,滿足溫降ΔT隨w的減小逐漸增大的規律,但不滿足上述深寬比的影響趨勢。

圖9 微流道深寬比λ 對溫降ΔT 的影響Fig.9 Influence of microchannel aspect ratio λ on drop of temperature ΔT

如圖10 所示,隨著深寬比λ的增大,壓降ΔP呈上升趨勢,壓力損失增大,且和溫降ΔT規律相似,微流道寬度是壓降ΔP的主要影響因素。 但是,隨著微流道寬度w的減小,壓降的下降幅度逐漸增大,圖9 中,在w=0.1 mm 時,4 個點擬合直線的斜率絕對值為0.078,在w=0.3 mm 時,4 個點擬合直線的斜率絕對值為0. 066,說明寬度w的減小會增強深寬比λ對壓降ΔP的影響。λ<1時壓降ΔP也滿足上述分析規律。

圖10 微流道深寬比λ 對壓降ΔP 的影響Fig.10 Influence of microchannel aspect ratio λ on drop of pressure ΔP

如圖11 所示,隨著深寬比λ的增大,傳熱系數K呈微弱的下降趨勢,換熱性能略微降低。此外,可以明顯看出,微流道寬度w對傳熱系數的影響遠遠超過深寬比λ對傳熱系數的影響,傳熱系數K主要受微流道寬度w的影響。 同時當微流道寬度w減小時,傳熱系數K隨著深寬比λ的變化逐漸減緩,削弱了深寬比λ對傳熱系數K的影響。λ<1 時傳熱系數也滿足上述分析規律。

圖11 微流道深寬比λ 對傳熱系數K 的影響Fig.11 Influence of microchannel aspect ratio λ on heat transfer coefficient K

通過分析微流道深度h、寬度w和深寬比λ對換熱器性能的影響,它們與溫降ΔT、壓降ΔP及傳熱系數K之間存在相互制約的關系,因此可以采用遺傳算法的手段,從多參數多目標中尋找最優解,對于換熱器的尺寸設計具有重要的意義。

4 考慮制造約束的性能優化設計及工藝實驗驗證

4.1 考慮制造約束的性能優化設計

考慮制造約束下的換熱器性能優化參數設計的研究思路如圖12 所示。 以微流道寬度w、微流道深度h為設計參數,采用FLUENT 有限元分析軟件,建立多參數多目標換熱器性能優化仿真模型,應用多目標遺傳算法,將陣列微流道換熱器的所有結構設計參數按照換熱性能優劣順序排列,取前3 組尺寸優化設計參數。 在給定的參數范圍內共設計了100 組設計點,通過計算這些設計點,可以得到優化的3 組最佳設計方案。 利用制造工藝仿真軟件DEFORM,根據獲得的3 組尺寸設計參數建立輥壓制造工藝仿真模型,分析這3 種優化尺寸參數的工藝仿真結果,從中探究其制造約束條件,將制造約束條件輸入到換熱器優化仿真模型中繼續優化獲得3 組優化解,代入到輥壓仿真模型中,不斷縮小制造約束條件的范圍,直至尋找到既具有工藝制造可行性又具有最優的換熱性能的微流道尺寸參數。

圖12 考慮制造約束的換熱器優化設計方法Fig.12 Optimal design method for heat exchangers considering manufacturing constraints

如表3 所示,通過2.2 節所述的多變量多目標優化仿真模型中,在λ≥1 的約束條件下初步得到的3 組設計尺寸的優化方案。 可以看出,優化方案1 和優化方案2 的溫降ΔT更高,傳熱系數K更高,很明顯換熱性能優于優化方案3。 但若是采用僅僅滿足換熱性能最優化的設計參數,可能無法制造或制造工藝保證不了精度要求,導致換熱性能也會大大降低。 在考慮尺寸設計的同時,還需要考慮工藝制造的可行性。 因此,用DEFORM 軟件建立R2R 輥壓制造工藝仿真模型,由此探究其工藝制造約束,從中得到有效設計尺寸的最優解。

表3 第1 次優化仿真數據結果Table 3 The first optimization simulation results

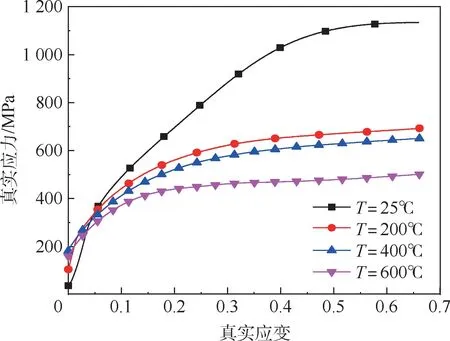

如圖13 所示,根據表3 中的3 種不同微流道的優化尺寸分別對應設計3 種帶有微流道的上輥。 其中,上輥帶有微流道,下輥為平輥,上輥微流道的寬度w′與表3 中優化方案的w相等,深度h′與表3 中優化方案的h相等,微流道個數N=3,上下輥的半徑R= 62. 5 mm,輥子寬Wg=3 mm,板材尺寸為10 mm ×3 mm ×0.6 mm。 仿真中采用熱軋制,設置變形溫度T為600℃,板材材料為304 不銹鋼,材料模型由電輔助微壓縮實驗獲得,如圖14 所示。 上下輥設置成剛體,模擬理想條件下的軋制,下壓量設為0.9 mm,下壓速度為0.008 mm/s,上下輥的輥壓角速度大小為0.4 rad/s,方向相反。 板材與上輥間及板材與下輥間的摩擦系數均為0.05,限制自由度的板塊與板材之間的摩擦系數為0.25。 輥壓后,以板材微流道的填充高度來判斷設計尺寸是否較容易通過輥壓工藝制造。

圖13 輥壓工藝仿真模型Fig.13 Rolling process simulation model

圖14 304 不銹鋼試樣的電輔助變形行為Fig.14 Electrically assisted deformation behavior of 304 stainless steel specimen

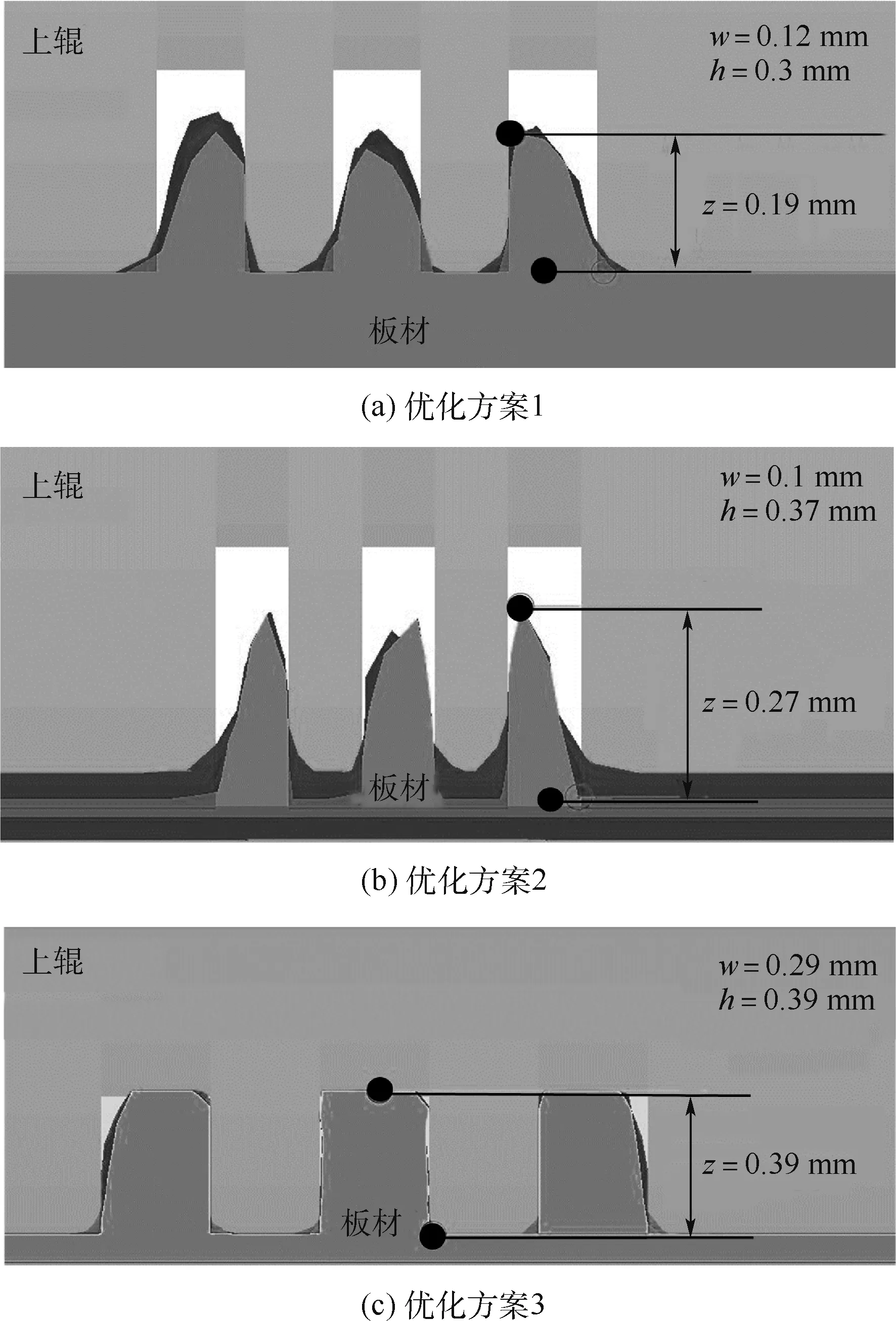

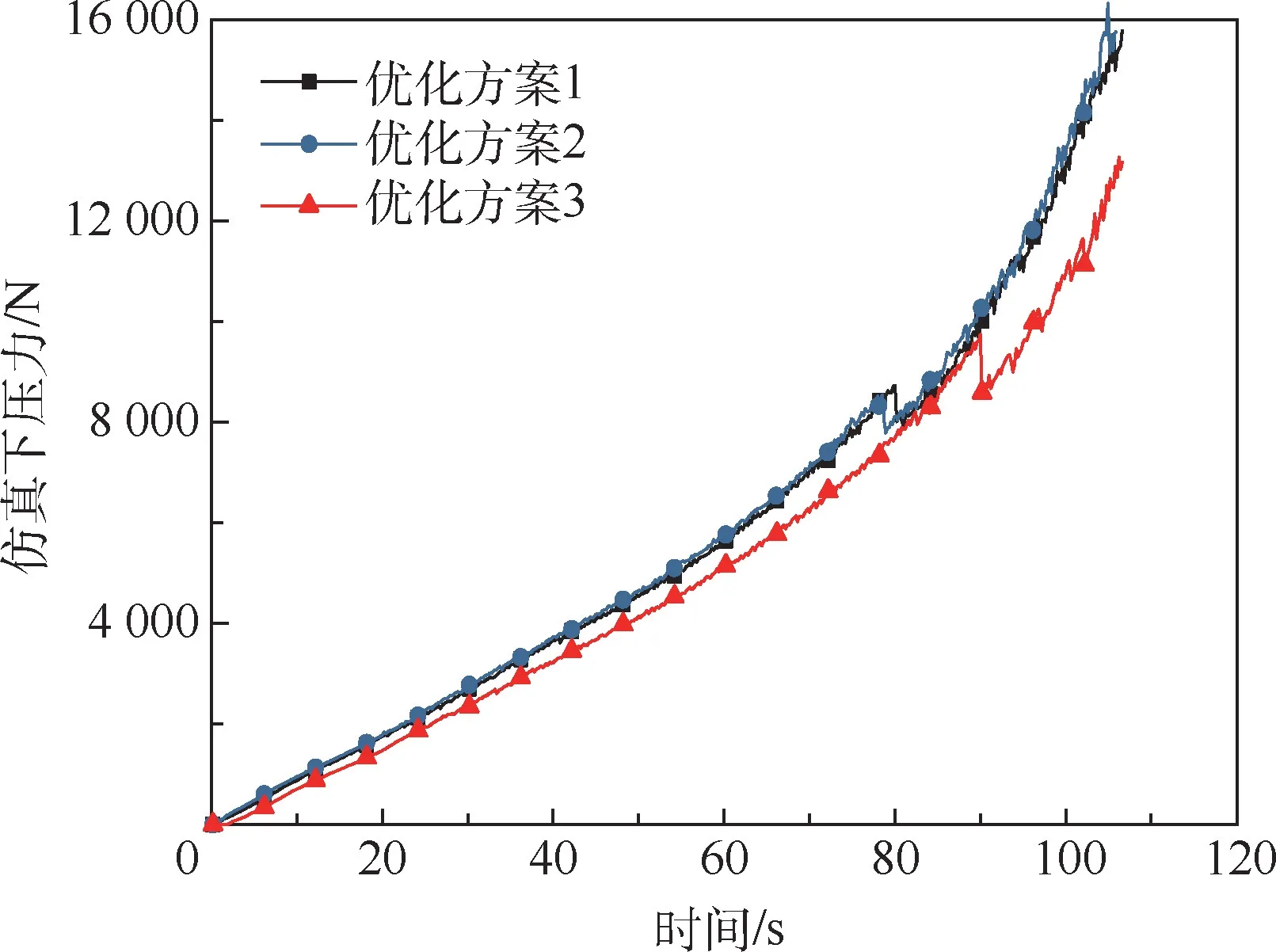

圖15 和圖16 分別為3 種微流道輥壓仿真后的形貌圖和下壓過程中的力-時間曲線。 圖15中,z為輥壓填充高度,優化方案1 的深寬比λ為2.5,輥壓后填充高度z約為0.19 mm;優化方案2的深寬比λ為3. 7,輥壓后填充高度z約為0.27 mm;優化方案3 的深寬比λ為1.34,輥壓后填充高度z約為0.39 mm。 再對比圖16 可以看出,在3 個優化方案中所用的下壓力近乎相似但優化方案3 的力較小,優化方案1 和優化方案2由于深寬比過大,溝槽很難填充滿,優化方案3 具有較合適的深寬比,溝槽填充相對較好,制造的可行性較高。 因此,深寬比會影響微流道的制造難度,在微流道板材的制造過程中,選取合適的深寬比可以作為保證微流道換熱器制造具有可行性的約束條件。 由這3 個點的換熱性能、深寬比和填充效果可以看出,優化方案1 和優化方案2 的制造難度比優化方案3 大,但換熱性能遠高于優化方案3,因此將制造約束條件改為1≤λ=h/w≤2.5,通過制造約束條件進一步縮小最優解的范圍,試圖尋找既滿足制造可行性又具有良好換熱性能的最優解。

圖15 第1 次優化后3 種微流道尺寸的輥壓仿真結果Fig.15 Rolling simulation results of three microchannel sizes after the first optimization

圖16 優化方案1 ~3 輥壓后的仿真力對比Fig.16 Simulation force comparison after rolling of optimization scheme 1 -3

圖17 為由式(19)根據不同微流道寬度w計算所得的下壓力與下壓量關系。 式(19)中,上下輥的半徑R=62.5 mm,輥子寬Wg=3 mm,微流道個數N=3,板材厚度h0=0.6 mm,材料強度系數k、應變硬化指數n和壓縮初始應變ε0分別為427.39、0.26 和-0.05。 可以看出,隨著下壓量y的增加,下壓力不斷增大,且w越小,所需要的力越大。 此外,微流道深度h越大,所需下壓量越大,從而需要的力越大。 可以看出,w=0.1 mm 和w=0.12 mm 所需的力要大于w=0.29 mm,因此當微流道深度h相同時,優先選擇寬度較大的尺寸。w=0.1 mm 和w=0.12 mm 與仿真中優化方案1 和2 在下壓量為0.9 mm 時的力相等,驗證了工藝仿真的正確性。 而w=0.29 mm 計算的力小于優化方案3 仿真的力,這是由于在計算中用的是未填滿溝槽的公式,而仿真中在下壓過程中已經填滿溝槽,接觸面積變大,因此仿真中的力更大。

圖17 三種微流道尺寸輥壓后的計算下壓力對比Fig.17 Calculated force comparison after rolling of three microchannel sizes

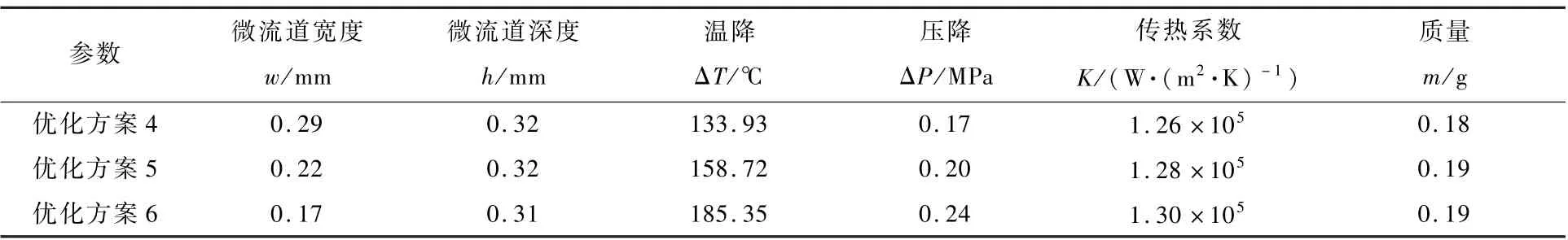

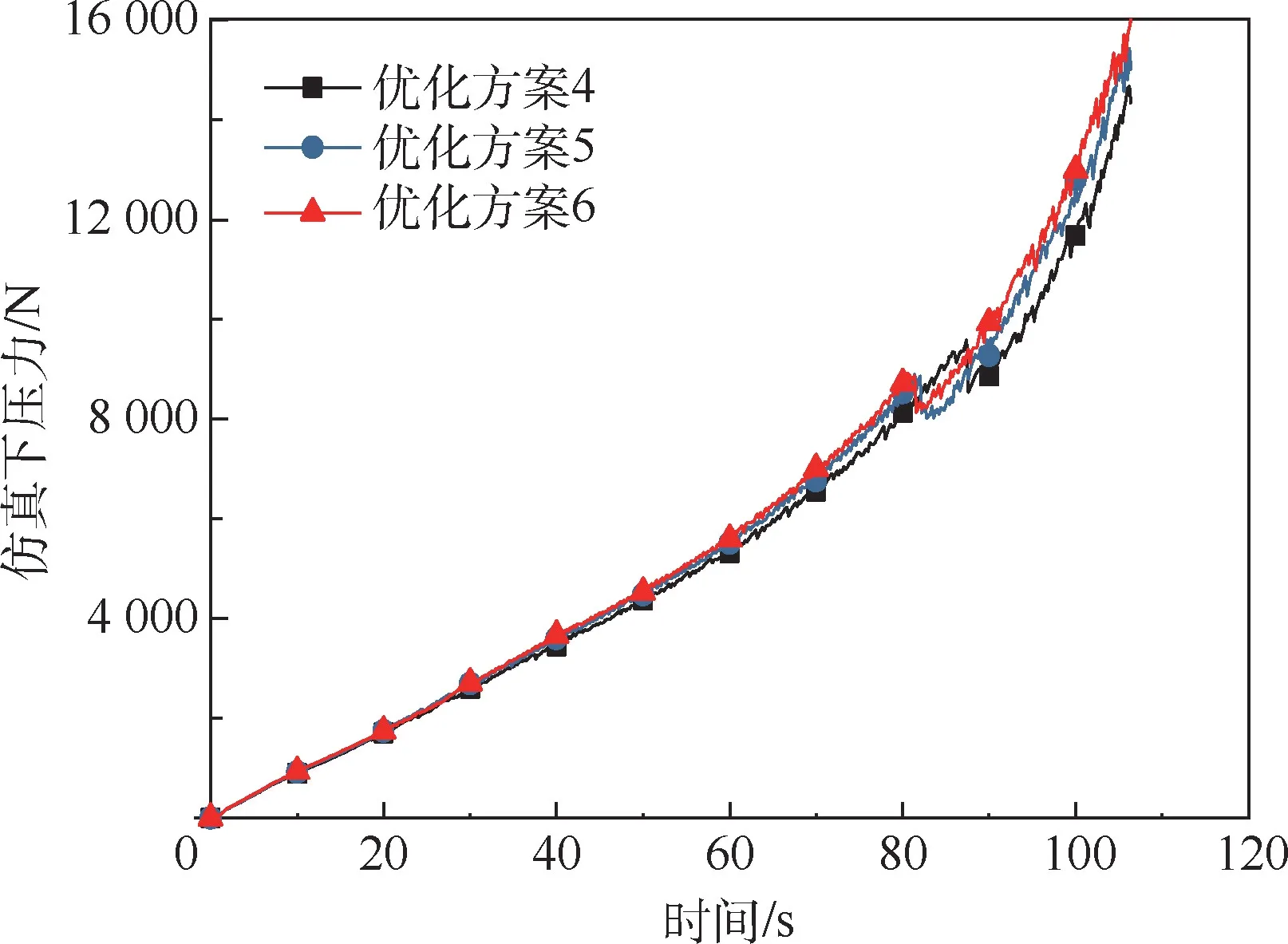

增加約束條件后,第2 次通過多目標多參數優化仿真后,結果如表4 所示。 如圖18 所示,優化方案4 的深寬比λ為1.1,輥壓后基本填滿溝槽,填充高度z為0.32 mm;優化方案5 的深寬比λ為1.45,輥壓后填充高度z基本達到0.32 mm;優化方案6 的深寬比λ為1. 82,輥壓后發現有1 個溝槽內的填充高度z2達到設計值0.31 mm,其余2 個填充高度z1為0.28 mm,均達不到設計值0.31 mm。 優化方案4 ~6 和優化方案1 ~3 在相同力的條件下輥壓,如圖19 所示。 綜合來看,如表5 所示,由這6 個點的深寬比和填充效果可以看出,深寬比越小,填充效果越好,當深寬比λ為1.5 以下時,基本可以保證填充到設計的深度值,可通過R2R 輥壓工藝制造,因此將制造約束條件改為1≤λ=h/w≤1.5,進一步縮小深寬比范圍的目的是找到一個區間內的微流道尺寸均可以通過R2R 輥壓工藝實現,由此可以簡化成直接對比優化方案的換熱性能,從而得到最優設計參數。

表4 第2 次優化仿真數據結果Table 4 The second optimization simulation results

圖18 第2 次優化后3 種微流道尺寸的輥壓仿真結果Fig.18 Rolling simulation results of three microchannel sizes after the second optimization

圖19 優化方案4 ~6 輥壓后的仿真力對比Fig.19 Simulation force comparison after rolling of optimization scheme 4 -6

表5 輥壓填充結果Table 5 Results of rolling

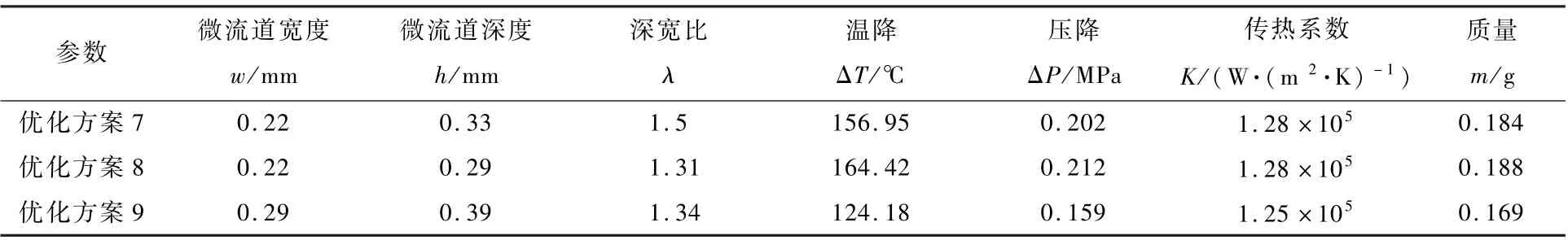

第3 次通過多參數多目標仿真模型優化后,結果如表6 所示。 可以看出,在均滿足可制造性的約束條件下,優化方案9 的質量比優化方案7和優化方案8 分別低8%和10%,壓降ΔP比優化方案7 和優化方案8 分別低21%和25%。 3 個優化方案的傳熱系數K差距很小,均屬于所有設計點中的較優值,而優化方案7 和優化方案8 的溫降ΔT比優化方案9 分別高26%和32.4%,這一點與Yang 等[12]用MATLAB 多目標遺傳算法得出的結論相似,獲得較高的溫度變化需付出高壓降的代價,側面驗證性能仿真模型的正確性。 根據上述深寬比越小,填充效果越好和寬度越大所需力越小的規律,綜合考慮可以認為優化方案9不但可以實現減小體積但仍能滿足換熱性能的目標,而且具備可制造性。 因此,微流道寬為0.29 mm、深為0.39 mm 是考慮制造約束下的換熱器性能最優設計尺寸。

表6 第3 次優化仿真數據結果Table 6 The third optimization simulation results

4.2 輥壓工藝實驗驗證

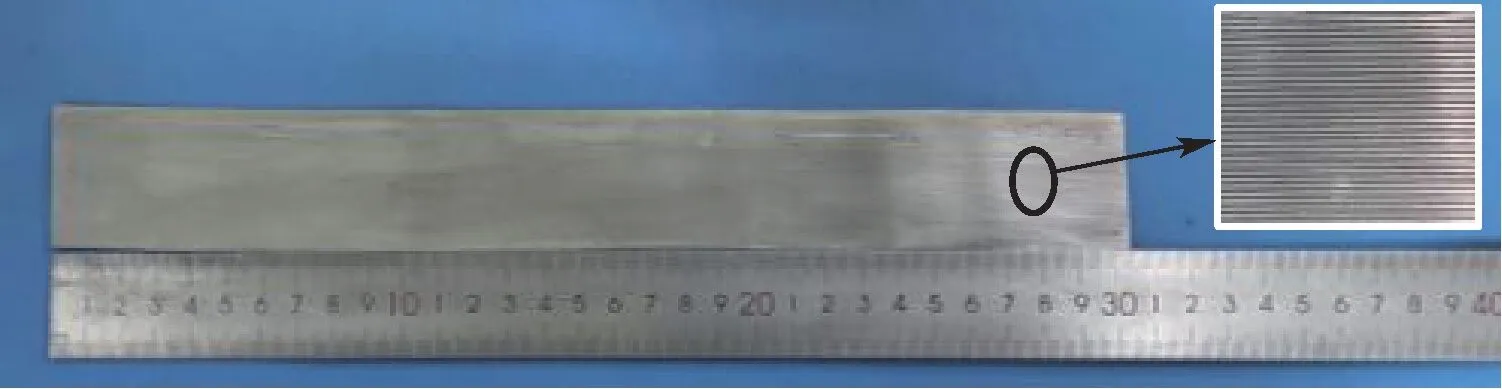

為了驗證該方法得到的最優設計尺寸具備可制造性,搭建了電輔助R2R 輥壓設備,主要結構包括上輥、下輥、板材和電輔助加熱裝置,如圖20所示。 其中,加工所需的熱量是通過電輔助加熱的方式提供,上下輥的外徑為62. 5 mm,板材為304 不銹鋼,板材尺寸為500 mm ×40 mm ×1 mm。在輥壓工藝實驗中,設置上輥和下輥的角速度均為0.064 rad/s,電流為470 A,板材上未接觸輥的溫度可測得為820℃,下壓力為1.47 ×105N,輥壓兩道次。 實驗溫度比仿真設置溫度高是由于板材與輥接觸的位置會降溫,為了確保板材工作段的溫度達到600℃,需使未接觸輥位置的溫度稍高。 在此工況條件下完成輥壓工藝實驗。 輥壓后板材微流道的形貌如圖21 所示,矩形微流道寬度為292 μm,深度為389 μm,滿足4.1 節中的優化設計尺寸。 圖22 為輥壓成形的板材,長度大于300 mm,證明該優化尺寸可以被大面積陣列制造。 輥壓工藝實驗證明了該方法設計的尺寸具有可制造性,同時也驗證了所建立的考慮制造約束的換熱器性能優化方法的可行性。

圖20 電輔助R2R 輥壓設備Fig.20 Equipment of electrically assisted R2R roller

圖21 輥壓成形微流道截面圖Fig.21 Microchannel cross-section of roller forming

圖22 輥壓成形304 不銹鋼板材Fig.22 304 stainless steel sheet of roller forming

5 結 論

1) PCHE 微流道的溫降隨著微流道寬度和深度的增加而降低,且對微流道寬度的變化更敏感。 壓降隨著微流道的寬度和深度增加而降低有利于實現低阻力的目標。 傳熱系數隨著微流道深度的增加而減小,隨著微流道寬度的增加而增大。

2) 隨著深寬比的增大,PCHE 的溫降和壓降呈上升趨勢,傳熱系數呈微弱的下降趨勢。 3 個目標量是由微流道深寬比和寬度共同作用下影響的,且微流道寬度占主導因素。 微流道寬度的減小會削弱深寬比對溫降和傳熱系數的影響,會增強其對壓降的影響。 當深寬比小于1 時,壓降和傳熱系數滿足上述分析規律,但溫降不滿足上述深寬比的影響趨勢。

3) 將大面積陣列微流道輥壓成形制造約束條件引入到多參數多目標優化仿真模型中,通過遺傳算法不斷迭代獲得換熱器最優參數組合為矩形微流道寬為0.29 mm,深為0.39 mm,深寬比為1.34。 經制造工藝仿真和工藝實驗驗證,可由R2R 的輥壓工藝制造出該微流道結構,進一步驗證了所建立的考慮制造約束PCHE 性能優化方法的有效性。