煤與可再生能源深度耦合的典型零碳綜合能源系統構建

林光平,劉兆川,聶 立,2,李維成,2

(1.東方電氣集團東方鍋爐股份有限公司,四川 自貢 643099;2.清潔燃燒與煙氣凈化四川省重點實驗室,四川 成都 610097)

0 引 言

在我國2030年碳達峰、2060年碳中和[1-2]的戰略背景下,能源系統將發生廣泛而深刻的系統性變革。當前我國一次能源消費中,煤炭占比仍高達56.8%[3],是我國最大的CO2排放來源,同時煤等化石能源在保障能源安全可靠供應方面仍發揮重要作用。逐步減少煤等化石能源的消費是大勢所趨,但短期內煤炭仍將是我國能源供應的壓艙石。中央經濟工作會議提出,傳統能源逐步退出要建立在新能源安全可靠的替代基礎上,要立足以煤為主的基本國情,抓好煤炭清潔高效利用,增加新能源消納能力,推動煤炭和新能源優化組合[4]。

2019年我國煤炭消費[5]總量40.19億t,其中21.02億t用于發電,占比達52.3%;其他部分主要作為工業原料或燃料,包括6.57億t用于煉焦(下游主要用于鋼鐵行業),占比16.3%;5.88億t作為終端工業燃料,占比達14.6%;3.44億t作為供熱燃料,占比8.6%。由此可見,減少煤炭消費、減少煤炭利用過程中的碳排放,需重點從發電的低碳化和燃料/原料的低碳化兩方面考慮,最終實現電力零碳化和燃料零碳化[6]。

在電力零碳化方面,大力發展可再生能源、構建以新能源為主體的新型電力系統是主要發展方向。隨著以光伏、風電為代表的可再生能源發電成本快速降低[7],其裝機規模、發電量近年來增長迅速。2020年我國可再生能源裝機達到9.3億kW,占總裝機的42.4%;發電量達2.2萬億kWh,占總發電量的29.5%[8]。據預測,我國風電和光伏裝機到2030年將達16億~18億kW,到2050年將超過50億kW[9]。但由于風電、光伏等可再生能源的不穩定性,當其成為新型電力系統主體時,面臨新能源小發時保障供應難度大,罕見天象、極端天氣下的供應保障難度更大,日內調節困難較大,遠期季節性調節需求增大等困難。當前電力系統的物質基礎、技術基礎難以匹配新型電力系統需求,需在大規模儲能、高效電氫轉換、CCUS(碳捕集、利用與封存)等顛覆性技術方面盡快取得突破,近期應重點挖掘成熟技術的潛力,支撐新能源快速發展[10]。煤電作為可靈活調節、可實現穩定可靠供應的發電技術,將在支撐可再生能源發電快速發展方面發揮重要作用。

在燃料零碳化方面,以太陽能、風能等可再生能源制取可再生燃料[11-12],包括氫[13]、氨[14]、甲醇[15-17]等,有望使交通和工業燃料不依賴化石能源,實現燃料凈零碳排放,是一項極具潛力的變革性技術。其中氨、甲醇等由于易液化,液態下具有與化石能源相當的質量能量密度及體積能量密度,因此在未來可能用于替代燃料和替代原料,得到關注。但對于氨和甲醇的合成,現有成熟技術或已有工業示范技術主要基于傳統催化熱化學轉化過程。傳統熱化學轉化過程對系統運行的穩定性要求高,在適應可再生能源的波動性方面存在困難。而基于煤氣化技術的現代煤化工技術,可實現穩定可靠的合成氣或H2供應,并可實現一定范圍內靈活調節,將在支撐可再生能源制取可再生燃料方面發揮重要作用。

無論在零碳電力領域還是零碳燃料領域,煤電及煤化工技術都存在與可再生能源深度耦合的潛力。這種耦合將為可再生能源大規模消納提供調節的靈活性,并保障發電及化工合成系統的穩定可靠運行,對實現雙碳目標發揮重要作用。

當前煤與可再生能源耦合的研究和應用多為燃煤耦合生物質[18]、污泥等,其中就可耦合利用可再生能源量的潛力而言,主要是燃煤耦合生物質。以歐洲特別是英國為代表的大型燃煤鍋爐直燃耦合生物質技術路線,已實現生物質在燃煤電站鍋爐中的大比例摻燒。英國Drax 電廠已實現6 臺660 MW鍋爐100%燃燒生物質,并計劃聯合生物質碳捕集儲存技術進行深度碳減排。日本目前有12家燃煤電廠實施木質類生物質摻燒,摻燒熱量2%~3%。我國在山東十里泉電廠、寶雞二電等進行過燃煤電站鍋爐直燃耦合生物質的工程示范,在國電長源荊門電廠、華電襄陽電廠、大唐長山熱電等進行了燃煤電站鍋爐與生物質氣化耦合的工程示范,但總體來看仍存在經濟性不佳、耦合比例不高、大規模耦合還存在技術裝備的挑戰等問題。除生物質外,近年來將可再生能源制得的氨作為與煤耦合的綠色燃料,得到越來越多的研究和關注,但總體仍處于探索階段[19]。上述煤與可再生能源的耦合方式,總體上是簡單的燃料耦合,耦合程度不深,且僅能用于耦合以燃料物質形態存在的可再生能源,無法用于耦合風能、太陽能等形式的可再生能源。

煤與可再生能源,特別是與作為未來可再生能源主體的太陽能、風能的深度耦合,可能的方式包括:① 通過調節可再生能源用于發電和用于制氫的比例來適應電網的負荷需求;② 可再生能源電解水制氫副產的O2用于煤氣化,以減少或取消對空分系統的需求,從而降低系統投資和運行成本;③ 煤氣化產生的合成氣與綠氫一起用于化工合成,在綠氫波動時,靠合成氣提供調節的靈活性,以保證化工合成過程的安全穩定運行;④ 調節煤氣化產生的合成氣用于化工與用于IGCC發電的比例,以適應電網的負荷需求或適應化工生產的穩定性需求;⑤ 可再生能源電解水制氫副產的O2用于富氧燃燒,實現低能耗低成本的碳捕集;⑥ 捕集的CO2與綠氫進行化工合成生產甲醇等。

基于以上思路,筆者進行了耦合新能源的煤基零碳綜合能源中心典型系統的構建及其初步的質量能量平衡計算。

1 典型系統的構建

1.1 系統構建的基礎

系統的構建基于目前成熟技術或已有工業化示范技術,包括光伏發電、風力發電、電解水制氫、氫氣的壓縮、氫氣的液化、高壓氣態儲氫或常壓液態儲氫、空氣分離、液氧和液氮的常壓液態儲存、煤氣化、富氧燃燒、合成氨、合成甲醇、CO2加氫制甲醇等技術。各技術的現狀及可行性見本文第3章。

系統的輸入包括風、光等可再生能源,以及空氣、水、煤炭等自然資源。系統的輸出包括電力和氫、氨、甲醇等,氫、氨、甲醇等下游可用作化工原料或作為替代燃料。

系統構建的目標是在上述技術及自然資源的基礎上,實現電力輸出的穩定和可調可控,實現化工生產過程的連續和安全可控。對能源系統的貢獻而言,可在新能源小發時以及在罕見天象、極端天氣下保障穩定可靠的供應,適應日內靈活調節(以光伏白天與夜晚的差別為例);并且以替代燃料作為跨季節大規模長時儲能的主要方式,實現季節性調節,這是其他各種儲能方式不具備的能力。

1.2 IGCC發電聯產甲醇耦合光伏發電制氫系統

以典型的IGCC容量,如華能天津綠色煤電項目的容量為基礎,計算與其相匹配的光伏發電系統、電解水制氫系統、合成氣變換系統及甲醇合成系統,目標是在白天光伏系統及電解水系統滿負荷運行時,其所副產的O2恰好能滿足煤氣化系統滿負荷運行的純氧耗量,在夜間或光伏出力不足時的O2需求缺口靠空分系統提供。電解水所產的H2與煤氣化所產的合成氣(經部分變換)共同用于合成甲醇。甲醇合成所需的H2/CO體積比約2∶1。

電網需要更高電負荷時,通過減小光伏發電用于電解水制氫的比例、增大光伏發電用于上網的比例以及減小合成氣用于甲醇合成的比例、增大合成氣用于聯合循環發電的比例,從而適應電網需求,但需保證甲醇合成系統的最低負荷率。電網需求更低的電負荷時則反之。假設光伏發電系統在白天可滿發8 h,夜間16 h出力為0;假設甲醇合成系統最低負荷率為30%;煤氣化、空分系統變負荷困難,假設煤氣化系統、空分系統均始終維持滿負荷運行。

構建的系統組成及典型運行狀態見表1。表1中IGCC相關煤氣化系統、空分系統基本參數取值來自華能天津IGCC示范項目。電解水制氫的電耗取典型值5 kWh/m3(以H2計,標況)。合成單位甲醇所消耗的H2和CO量,按化學反應當量進行計算,即合成1 mol甲醇消耗1 mol CO和2 mol H2。

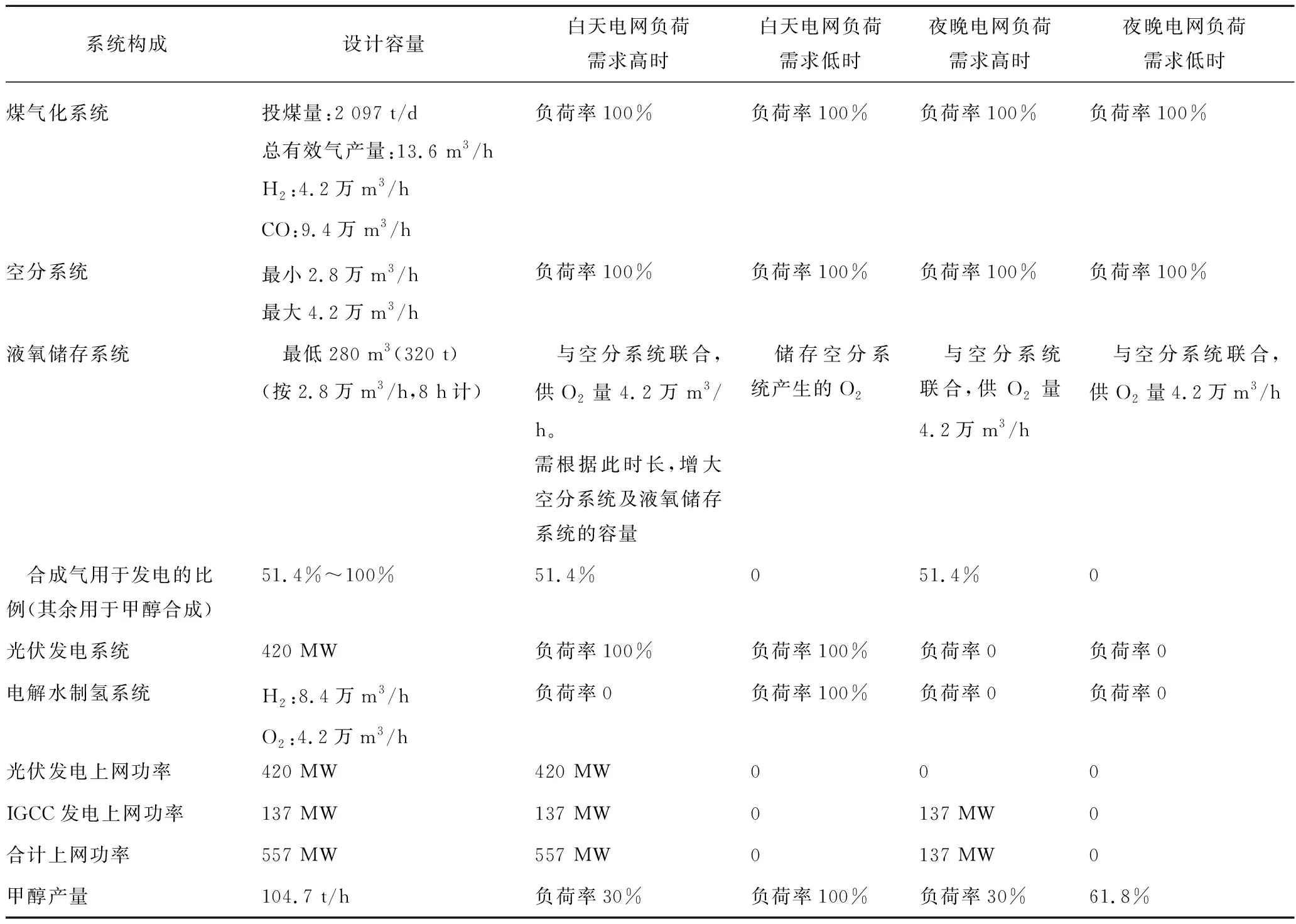

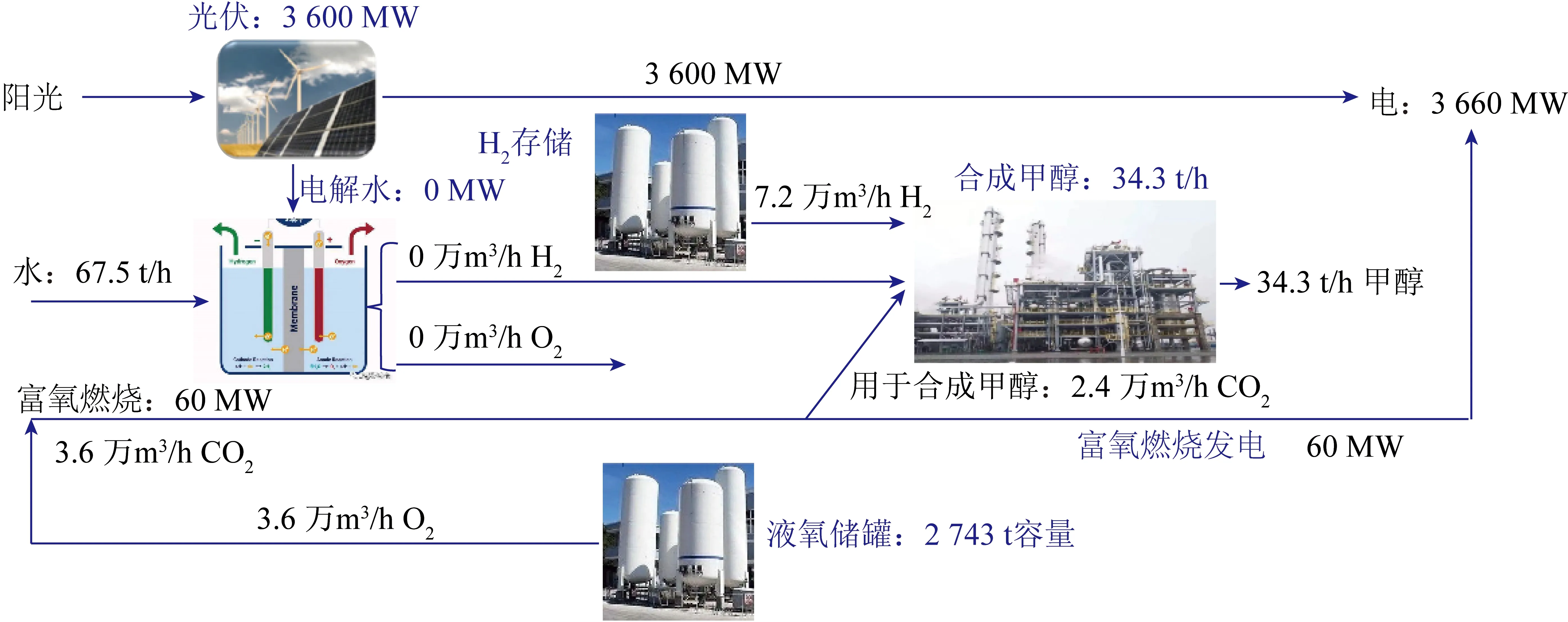

表1 IGCC發電聯產甲醇耦合光伏發電制氫系統組成及典型運行狀態

系統構成方面,與華能天津IGCC項目相比,空分島容量可低至2/3,發電島容量只有約一半;但需增加光伏發電420 MW,增加電解水制氫420 MW,增加液氧儲罐(有效儲存量最少320 t),增加合成氣變換(容量為總合成氣量的36%),增加甲醇合成裝置(容量104.7 t/h)。

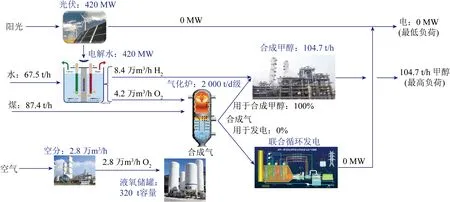

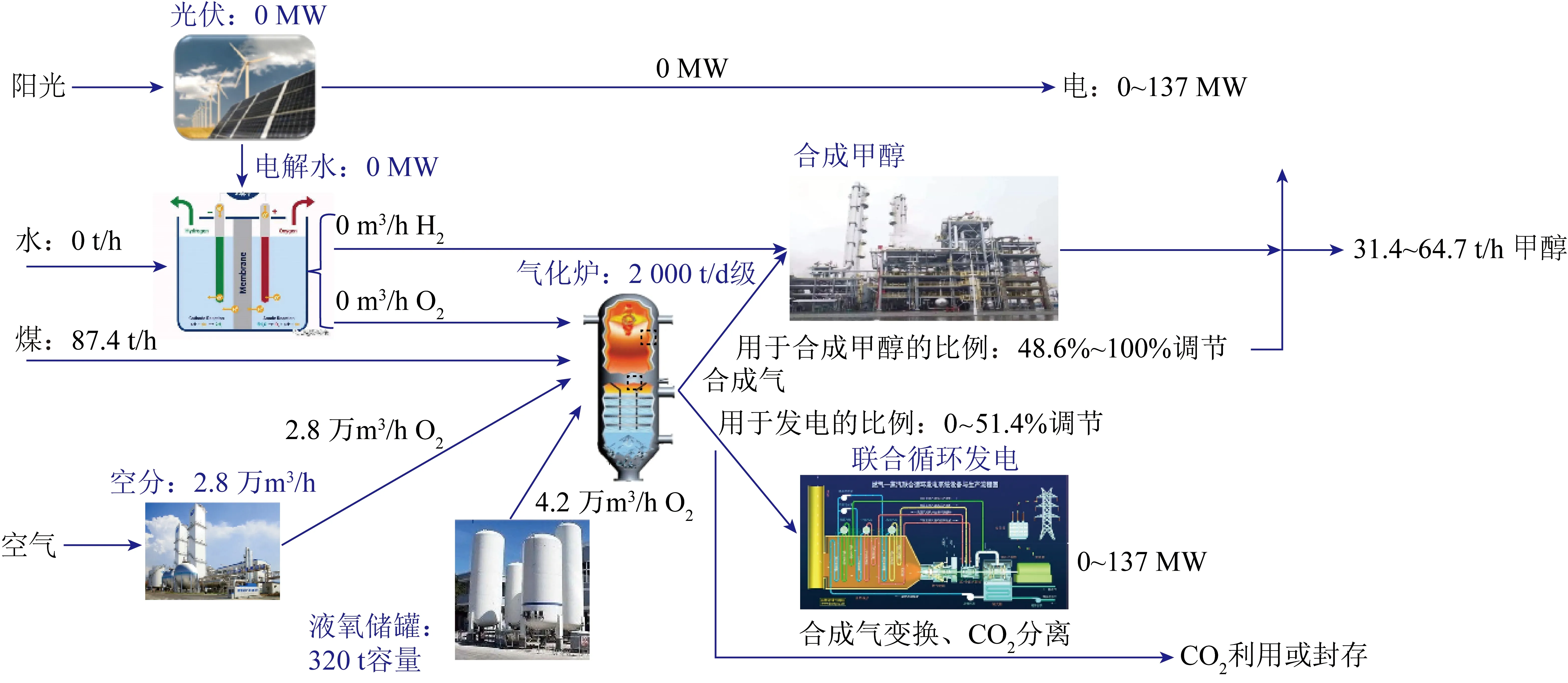

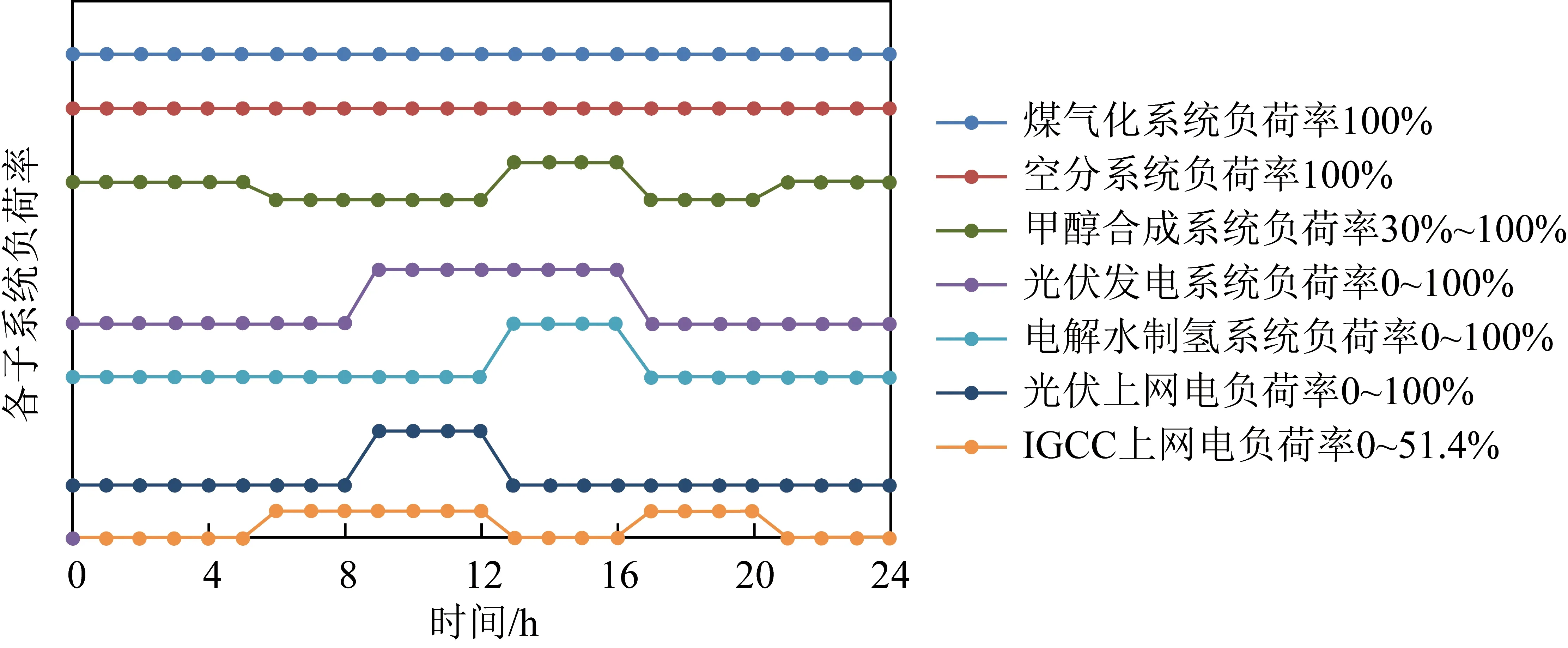

通過調節光伏發電用于上網及用于制氫的比例、調節合成氣用于發電及用于合成甲醇的比例,系統可以實現很好的靈活性。白天,系統發電功率可在0~557 MW(100%)調節,甲醇產量可在104.7 t/h(100%)~31.4 t/h(30%)調節,如圖1和2所示。夜間系統運行狀態如下:系統發電功率可在0~137 MW(24.6%)調節,甲醇產量可在64.7 t/h(61.8%)~31.4 t/h(30%)調節,如圖3所示。煤氣化系統和空分系統始終維持在100%負荷穩定運行,有利于系統的安全穩定運行。光伏系統始終處于最大可利用負荷,完全避免了棄光。

圖1 白天電負荷需求低時系統運行狀況(甲醇耦合光伏)Fig.1 System operation status when power load demand is low in the daytime (methanol generation coupledwith photovoltaic power generation)

圖3 夜間系統運行模式運行狀況(甲醇耦合光伏)Fig.3 Night system operation mode system operation status (methanol generation coupled with photovoltaic power generation)

假設系統不設碳捕集裝置,白天甲醇裝置100%負荷運行8 h,夜間甲醇裝置30%負荷運行16 h,根據用于發電的合成氣比例計算,系統每天碳排放只有原IGCC系統的34.3%,相比傳統燃煤發電大幅降低。若系統設置碳捕集裝置,其碳捕集裝置容量也僅需要原IGCC系統所需碳捕集容量的約51.4%。24 h內,典型各子系統的負荷率隨時間變化如圖4所示。

圖4 IGCC聯產甲醇耦合光伏發電制氫系統24 h內典型變化Fig.4 Typical changes in hydrogen generation system of IGCC methanol co generation photovoltaic power generation within 24 hours

上述系統還可進一步增大電解水規模,假設電解水的最大規模按其滿負荷工作時所產H2恰能被完全消納(即與合成氣混合后,總體積比H2/CO=2)考慮,則最大電解水產氫量為14.6萬m3/h,對應的電功率為730 MW,相應甲醇合成的容量增大至134.2 t/h。此時所產副產O2為7.3萬m3/h,除了滿足氣化外還剩余3.1萬m3/h。可以考慮經液化后儲存,以供夜間使用。此時按全天24 h總耗氧量計,電解水副產O2仍不足,仍然需要一個空分系統,但是空分系統容量可以進一步減小,從而可能使系統具有更好的經濟性。按照白天8 h光伏滿發全部用于電解水,副產O2不足以供氣化爐所需的部分,靠空分系統提供,經計算,空分系統的容量最低可以為1.8萬m3/h,容量僅有原IGCC所需空分系統的42%。

若考慮氫的儲存和氫在燃氣輪機中的摻燒,則光伏和電解水制氫的規模還可進一步擴大。通過電解水副產O2的液化和儲存,可取消空分系統。同時由于儲氫及摻燒H2燃氣輪機的加入,系統的調節范圍更大,靈活性更強。

為取消空分系統,采用更大規模的光伏發電和電解水系統,儲存其白天8 h運行產生的O2,以滿足氣化系統全天24 h運行需要。按此進行匹配,則對應的電解水制氧規模應為12.6萬m3/h,對應的電解水制氫規模為25.2萬m3/h,對應的電解水電功率為1 260 MW。需要的O2儲存容量應至少為系統夜間運行16 h所需O2量,等于67.2萬m3,即960 t(液氧841 m3)。為使白天8 h所產H2用于全天24 h合成氨穩定生產,需要H2儲存量為134.4萬m3。此時可24 h穩定提供的H2量為8.4萬m3/h,與合成氣有效氣量之和為22萬m3/h,用于合成甲醇時可生產甲醇104.7 t/h。通過大規模儲氫可以實現合成甲醇裝置24 h滿負荷連續穩定生產。

1.3 IGCC發電聯產合成氨耦合光伏發電制氫系統

煤中C元素可在上述系統合成環節進入甲醇,實現了該環節的碳減排。但甲醇在下游作為能源利用時,會導致CO2再次釋放到大氣中。而氨作為一種完全零碳的燃料,可避免下游利用過程中的碳排放。同時,合成氨也可充分利用空分單元副產的N2。基于此,構建了IGCC發電聯產合成氨并與光伏發電制氫相耦合的系統。

以典型的IGCC容量,如華能天津綠色煤電項目的容量為基礎,計算與其相匹配的光伏發電系統、電解水制氫系統、合成氣變換系統及氨合成系統。假設空分系統、氣化系統始終維持在滿負荷穩定運行,光伏發電系統及電解水制氫系統在白天8 h滿負荷運行,夜晚16 h出力為0。電解水所制O2除滿足氣化系統所需外,多余部分進行儲存,以滿足夜間O2需求;電解水所制H2部分與合成氣變換后的H2混合,共同用于合成氨,多余部分進行儲存以用于合成氨系統在夜間運行。假設合成氨系統具備30%~100%的負荷調節能力,合成氨系統的H2∶N2體積比為3∶1。假設空分系統所副產N2和O2體積比為2∶1(其余部分的N2為污氮排放)。

在此基礎上進行系統構建,目標是使電解水產生H2、O2與空分系統所產O2、N2,以及氣化系統所產合成氣均充分利用。即空分系統24 h運行所產O2與電解水系統8 h運行所產O2之和恰好滿足氣化系統24 h運行所需O2量;煤氣化系統運行24 h所產有效合成氣(全變換為H2)與電解水系統8 h所產H2之和恰好等于空分系統副產N2的3倍。跟據以上2個等式聯立求解,可得空分制氧規模為2.75萬m3/h,電解水制O2規模為4.35萬m3/h,相應的電解水制氫規模為8.7萬m3/h。系統配置見表2。表2中IGCC相關煤氣化、空分系統基本參數取值來自華能天津IGCC示范項目。電解水制氫的電耗取典型值5 kWh/m3(以H2計,標況下)。合成氨所消耗H2和N2的量,按化學反應當量計算,即合成1 mol NH3消耗0.5 mol N2和1.5 mol H2。

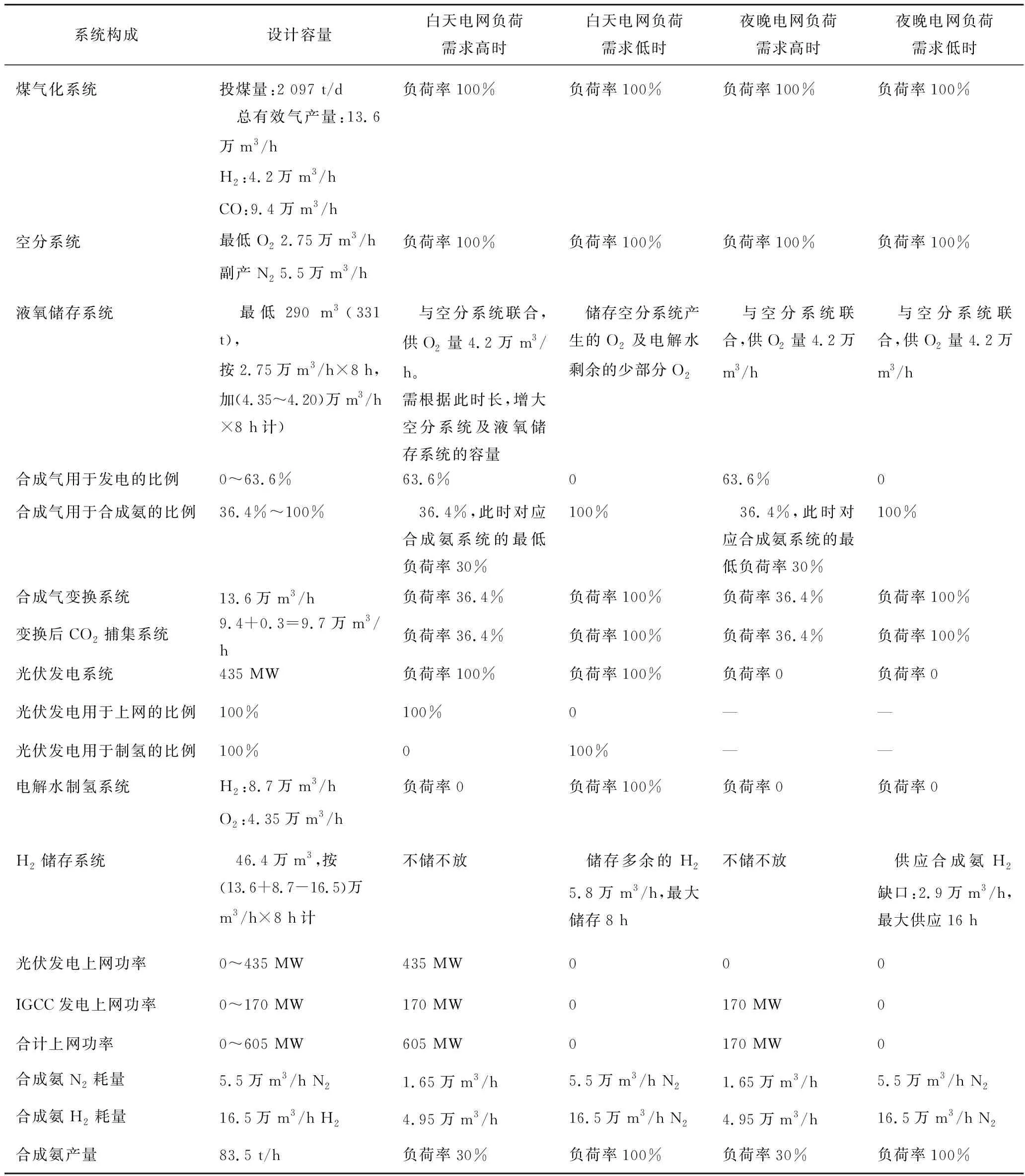

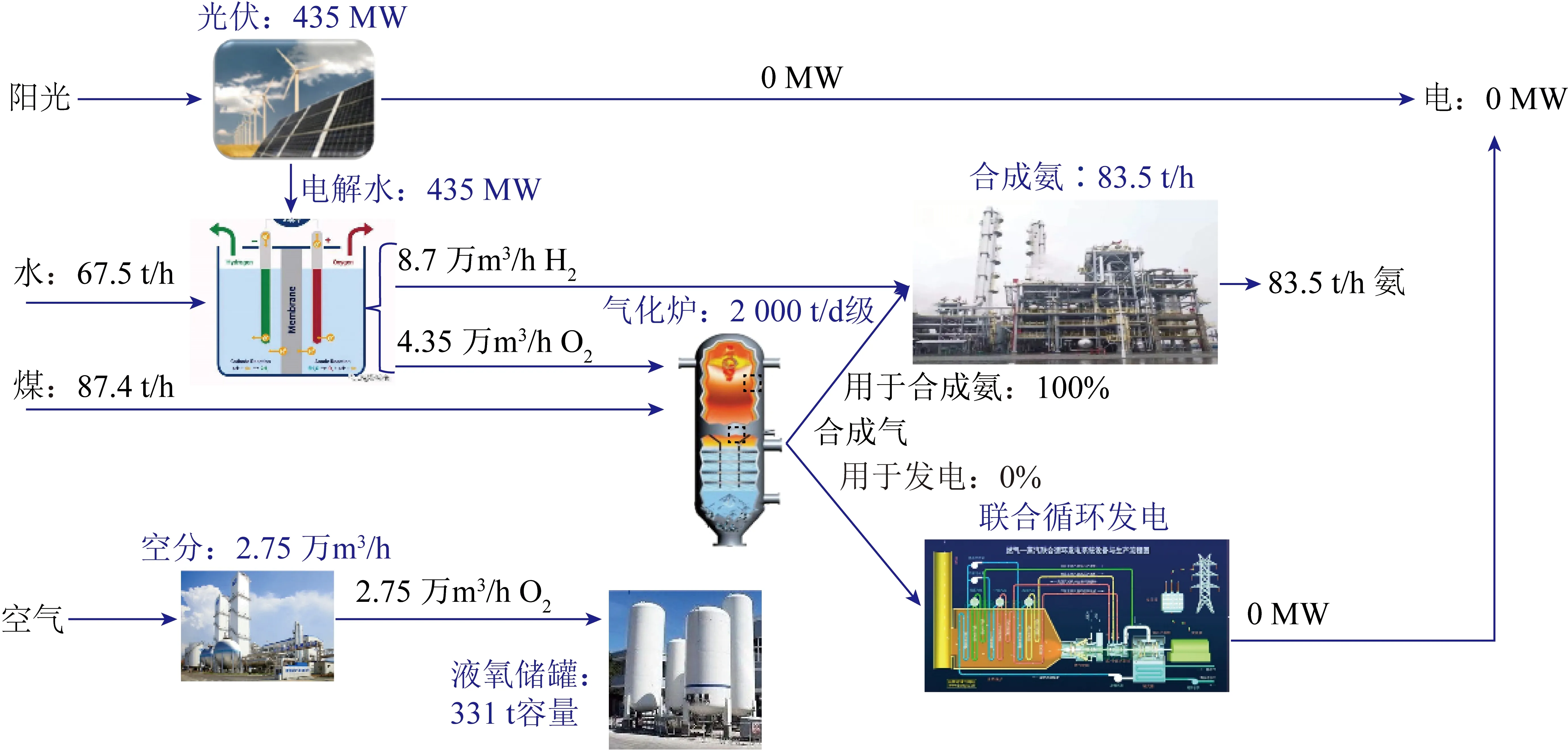

表2 IGCC發電聯產合成氨耦合光伏發電制氫系統組成及典型運行狀態

通過調節光伏發電用于上網及用于制氫的比例、調節合成氣用于發電及用于合成氨的比例,系統靈活性很好。白天系統發電功率可在0~605 MW(100%)調節,合成氨產量可在83.5 t/h(100%)~25.1 t/h(30%)調節,如圖5和圖6所示。夜間,系統發電功率可在0~170 MW(0~28.1%)調節,合成氨產量可在83.5 t/h(100%)~25.1 t/h(30%)調節。煤氣化系統和空分系統始終維持在100%負荷穩定運行,有利于系統的安全穩定運行。光伏系統始終處于最大可利用負荷,完全避免了棄光。

該系統通過增加H2儲存,降低了合成氨裝置的最大設計容量。如果不設置H2儲存,可通過增大合成氨裝置的最大設計容量,以適應白天光伏最大產氫量工況時的H2消納,則合成氨裝置的容量需放大35%,假設合成氨裝置的最低運行負荷仍按30%,則需要更高比例的合成氣用于合成氨以維持系統最低負荷,相應的夜間所能提供的最大發電功率會降至135 MW,白天所能提供的最大發電功率會降至570 MW。如果考慮增大H2儲存容量,并考慮燃氣輪機摻燒氫氣,可提高系統的最大發電功率,提高系統頂尖峰電負荷的能力,從而進一步提高系統的靈活性。

圖5 白天電負荷需求低時系統運行狀況(合成氨耦合光伏)Fig.5 System operation status when power load demand is low in the daytime (ammonia synthesis coupled photovoltaic power generation)

圖6 白天電負荷需求高時系統運行狀況(合成氨耦合光伏)Fig.6 System operation status when power load demand is high in the daytime (ammonia synthesis coupled photovoltaic power generation)

1.4 富氧燃燒發電耦合光伏制氫和CO2加氫制甲醇系統

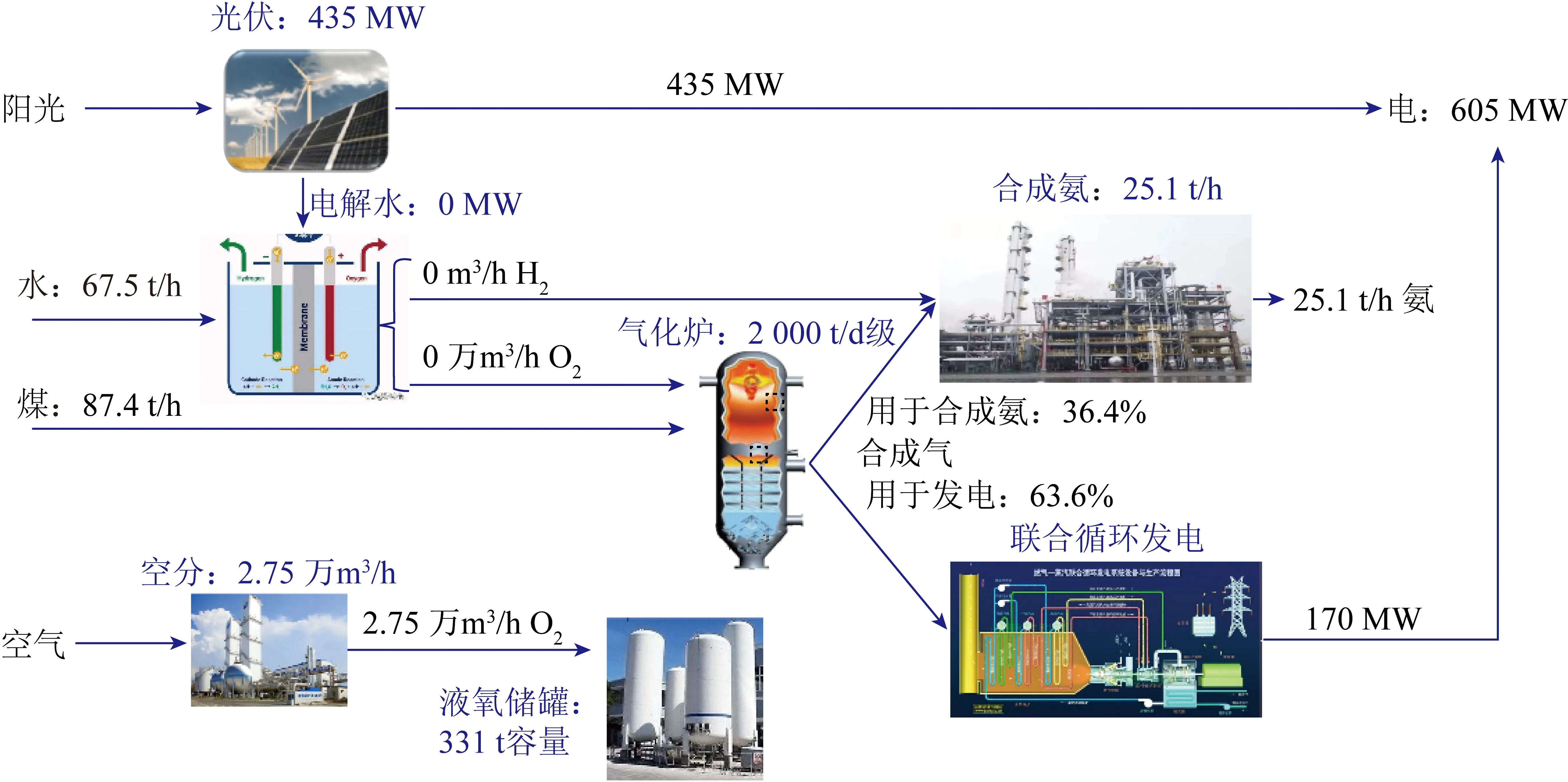

200 MWe富氧燃燒燃煤電站所需空分制氧量約12萬m3/h,排放CO2約12萬m3/h。若按電解水工作8 h所產O2恰好滿足富氧燃燒24 h所消耗O2計算,電解水產O2量為36萬m3/h,產H2量為72萬m3/h。所需光伏發電功率為3 600 MW。此時為使8 h所產H2在24 h內穩定供應,所需儲氫量為384萬m3(約合342 t),能穩定提供H2量24萬m3/h,甲醇產量為114.3 t/h,用于合成甲醇消耗CO2量為8萬m3/h,約占富氧燃燒所產CO2量的2/3。為實現O2在24 h內穩定供應,所需儲氧量為2 743 t(液氧2 404 m3)(按富氧燃燒12萬m3/h耗量,儲存16 h計)。

系統構成見表3。表3中富氧燃燒系統相關基本參數的取值來自于200 MW富氧燃燒方案設計[20]。電解水制氫的電耗取典型值5 kWh/m3(以H2計,標況下)。合成單位甲醇所消耗的H2和CO2的量,按化學反應當量進行計算,即合成1 mol甲醇消耗1 mol CO2和3 mol H2。

表3 富氧燃燒發電耦合光伏制氫和CO2加氫制甲醇系統組成及典型運行狀態

白天電負荷需求高時,可降低光伏發電用于制氫的比例,增大用于上網的比例。極限情況下光伏發電全部上網,靠儲存的H2、CO2維持甲醇合成系統的最低負荷運行,靠儲存的O2維持富氧燃燒系統的最低負荷運行(30%,60 MW),則系統總發電功率可達3 660 MW,如圖7所示。白天電負荷需求低時,光伏發電全部用于制氫,H2除供甲醇合成裝置滿負荷運行外,多余部分儲存,光伏發電上網功率可降至0。此時總上網電功率為200 MW(富氧燃燒滿負荷運行),如圖8所示。即系統的發電功率白天可在200~3 660 MW調節,具有很大的靈活性。

圖7 白天電負荷需求高時系統運行狀況Fig.7 System operation status when power load demand is high in the daytime

圖8 白天電負荷需求低時系統運行狀況Fig.8 System operation status when power load demand is low in the daytime

夜間,儲存的H2釋放出來用于合成甲醇裝置的連續穩定運行。發電功率在60~200 MW調節(富氧燃燒發電功率的60%~100%),可見夜間電功率的調節范圍較小。如果要擴大夜間電功率的調節范圍,可考慮增加燃H2的燃氣輪機,通過燃用儲存的H2來發電,提高電負荷的調節范圍及其靈活性。

1.5 3個典型系統比較

構建IGCC發電聯產甲醇耦合光伏發電制氫、IGCC發電聯產合成氨耦合光伏發電制氫、富氧燃燒發電耦合光伏制氫和CO2加氫制甲醇3個典型系統,相同點是:① 利用了煤作為化石能源,利用過程(氣化或燃燒)出力可調節的特性,為波動的可再生能源出力提供調節,并實現了耦合后系統的穩定性和可調節性。② 不是單一目標的能量轉化系統,也不是單一目標的物質轉化系統,而是將能量轉化系統與物質轉化系統進行深度耦合。③ 利用可再生能源制氫,并將氫作為可再生能源與化石能源-煤耦合的重要媒介,同時也是將能量轉化過程與物質轉化過程深度耦合的重要媒介。

區別在于① 用于與可再生能源耦合的煤的傳統利用方式多樣化,可以是煤氣化,也可以是煤的富氧燃燒;② 以合成燃料的形式調節和儲存上述耦合系統的富余能量,可以是不同含能物質,如甲醇或合成氨。

2 各單元技術的現狀及可行性

2.1 光伏發電和風電

近10 a來我國陸上風電和光伏發電項目單位千瓦平均造價分別下降了30%和75%左右,發電裝機快速增長。截至2020年底,我國發電裝機中風電2.8億kW、光伏發電2.5億kW,分別連續16、11 a穩居全球首位[21]。2021年我國風電和光伏發電新增裝機規模高達1.01億kW,其中風電新增4 757萬kW,光伏發電新增5 297萬kW[22]。

風電和光伏的技術裝備水平大幅提升。單機5 MW陸上風電批量投運,單機10 MW海上風機開始試驗運行,低風速風電技術位居世界前列。光伏發電技術快速迭代,多次刷新光伏電池轉換效率世界紀錄,光伏產業占據全球主導地位。目前商業化光伏電池發電效率最高可達23.47%[23]。光伏電價最低已降至0.15元/kWh以下[24]。

目前,國家發改委、能源局正在規劃建設以沙漠、戈壁、荒漠地區為重點大型風光發電基地[25],其典型的規模在100萬~600萬kW。

2.2 電解水制氫

當下生產綠氫的主要方式是電解水,通過電能,將水分子分解為H2和O2。電解水的主要生產設備是電解槽,按照電解質的不同,電解槽可分為4類,即堿性電解槽(AWE)、質子交換膜電解槽(PEM)、固體氧化物電解槽(SOEC)、陰離子交換膜電解槽(AEM)。其中已經商業化或初步商業化的是堿性電解槽(AWE)、質子交換膜電解槽(PEM)[26]。

堿水電解(AWE)是目前最成熟的電解技術,在一些大型項目上獲得應用。AWE采用氫氧化鉀(KOH)水溶液為電解質,以石棉為隔膜,電解水產生H2和O2,效率在70%~80%。AWE可使用非貴金屬電催化劑(如Ni、Co、Mn等),因而催化劑造價較低,但產氣中含堿液、水蒸氣等,需經輔助設備除去。另一方面,AWE難以快速啟動或變載,因而與可再生能源發電的適配性較差。我國AWE裝置為1 500~2 000套,多用于電廠冷卻用氫制備。國產設備最大產氫量為1 000 m3/h,價格在700萬~1 000萬元[27]。每標方氫氣耗電約5 kWh。

質子交換膜電解槽采用高分子聚合物質子交換膜替代堿性電解槽中的隔膜和液態電解質。與堿性電解槽比,PEM電解水技術的電流密度高、電解槽體積小、運行靈活、利于快速變載,與風電、光伏的匹配性好。許多新建項目轉向選擇PEM電解槽技術。過去數年,歐盟、美國、日本企業紛紛推出了PEM電解水制氫產品,促進了PEM電解水技術的規模化應用推廣。Proton Onsite、Hydrogenics、Giner、西門子等相繼將PEM電解槽規格規模提高到兆瓦級。其中,Proton Onsite公司的PEM水電解制氫裝置部署量超過2 000套(分布于72個國家和地區),擁有全球PEM水電解制氫70%的市場份額,具備集成10 MW以上制氫系統的能力;Giner公司單個PEM電解槽規格達5 MW,電流密度超過3 A/cm2,50 kW水電解池樣機高壓運行累計時間超過1.5×105h。但由于PEM電解技術商業化時間不長,質子交換膜和鉑電極催化劑等關鍵組件成本較高,導致PEM電解槽成本較高,約為相同規模堿性電解槽的3~5倍[27]。隨著PEM電解槽的推廣應用,其成本有望快速下降。

2.3 H2的壓縮

H2在合成氨、合成甲醇、石化中的渣油加氫裂化、煤直接液化制油等領域有廣泛應用,這些反應過程均在較高壓力下進行,大規模高壓H2壓縮已有成熟的應用。如渣油加氫裂化工藝,典型反應壓力為8~18 MPa[28]。煤直接液化,其反應壓力高達19 MPa[29],H2耗量高達20.8 t/h[30](約合23.4萬m3/h)。

2.4 大規模氣態儲氫

高壓氣態儲氫技術是指將H2壓縮,在高壓下以高密度氣態形式儲存,具有成本較低、能耗低、易放氫、工作條件較寬等特點,是發展最成熟、最常用的儲氫技術。按GB/T 26466—2011《固定式高壓儲氫用鋼帶錯繞式容器》[31],可以設計制造壓力10~100 MPa,內直徑300~1 500 mm的大型高壓氣態儲氫容器。此外,按ASME VIII Division 2 Class 2(分析設計)[32]可以設計更大直徑的大型高壓氣態儲氫容器。東方鍋爐已完成設計壓力22.5 MPa、有效容積超過4 000 m3的儲氫容器組方案設計,儲氫量超過80萬m3。此外,也可采用球罐儲氫。中國石化已啟動建設的新疆庫車綠氫示范項目,儲氫規模約21萬m3[33],將采用10臺儲氫球罐[34]。

2.5 H2的液化

H2的液化此前主要應用于航天領域,目前單套系統的液化能力較小,液化能耗較高。美國空氣產品公司、德國林德集團和法國液化空氣集團,有能力提供單個產能超過30 t/d氫液化設備。國內單套裝置的液化能力在1.5 t/d量級,單套5 t/d還在研制中。目前運行的氫液化裝置單位能耗在10~15 kWh/(kg·L)(以H2計),約為H2化學能的30%。

日本WE-NET 項目定位于未來氫能的大規模輸運及儲存,針對大型氫液化裝置-液化量300 t/d流程進行了研究,分析表明通過H2循環冷卻,可將氫氣液化的能耗降至8.5 kWh/(kg·L)(以H2計)。歐洲Integrated Design for Efficient Advanced Liquefaction of Hydrogen(DEALHY)項目,目標是通過設計優化,大幅降低系統單位能耗,針對液化量50 t/d氫液化裝置,單位能耗優化為6.4 kWh/(kg·L)(以H2計)[35]。

2.6 大規模液態儲氫

低溫液化儲氫技術是利用氫氣在低溫條件下液化,體積密度為氣態時的845倍,實現高密度儲氫,液氫此前主要用于航天領域。美國肯尼迪航天中心建有容積高達1 120 m3的低溫液化儲氫罐[36],并于2018年開始建設容積4 700 m3的液氫球罐,用以儲存約333 t液氫,預計將于2022年完成,并將支持阿耳特彌斯登月任務[37]。此外,麥克德莫特國際有限公司(McDermott)宣布,旗下CB & I Storage Solutions Business已完成40 000 m3液氫球罐設計[38],這項研究證實了擴大液態氫解決方案的可行性,超出了以前認為的可能性。可行的H2存儲解決方案在支持大規模氫經濟方面將發揮關鍵作用。

2.7 空氣分離及液氮液氧的儲存

空氣分離技術廣泛應用于煤化工、石油及天然氣化工、鋼鐵等行業。國內空分企業近年來技術快速進步,單套空分容量可達12萬m3/h,已達到國際領先水平,液氧、液氮常壓貯槽已運行的業績達6 000 m3,設計能力最大可達10 000 m3[39]。

2.8 煤氣化

工業化的煤氣化技術可分為3類,即固定床煤氣化技術、流化床煤氣化技術和氣流床煤氣化技術。氣流床氣化爐氣化溫度與氣化壓力高、負荷大、煤種適應范圍廣,是目前主流的煤氣化技術。以氣流床加壓純氧氣化為代表的大型煤氣化技術已廣泛應用于現代煤化工行業。按進料方式可分為水煤漿氣化和干煤粉氣化,按氣化爐壁面結構可分為耐火磚氣化爐、水冷壁氣化爐。國外典型的大型氣流床氣化技術有GE(Texaco)氣化技術、E-Gas氣化技術、Shell和Prenflo氣化技術、GSP氣化技術等。國內典型的大型氣流床氣化技術有多噴嘴對置式氣化技術、TPRI兩段干煤粉氣化技術、航天爐、清華爐等。投煤量2 000 t/d等級的氣化爐有大量成熟應用,投煤量3 000~4 000 t/d等級的氣化爐已有工程應用[40]。

2.9 合成氣變換

2.10 富氧燃燒

富氧燃燒技術是用高純度O2代替助燃空氣,同時輔助以煙氣循環的O2/CO2氣氛燃燒技術,可獲得CO2體積分數達80%的煙氣,從而以較小代價通過冷凝壓縮實現CO2分離,進行永久封存或資源化利用。富氧燃燒具有相對成本低、易規模化、可改造存量機組等諸多優勢[42]。其系統流程為空氣分離裝置制取的高純度O2,按一定比例與循環回來的一部分鍋爐尾部煙氣混合,完成O2/CO2氣氛而非空氣(O2/N2)氣氛的燃燒過程。鍋爐尾部排出的具有高濃度CO2的煙氣經煙氣凈化系統處理后再進入壓縮純化裝置,最終得到高純度的液態CO2供下游使用。

由國家科技部、東方鍋爐、華中科技大學、四川空分和久大(應城)制鹽等共同投資建設的我國唯一的富氧燃燒工程示范項目——“35 MWth富氧燃燒碳捕獲關鍵裝備研發及工程示范項目”于2012-12-31在湖北應城開工建設,2014年底完成主體工程建設,2015-01-28點火試驗。該項目實現了富氧燃燒全流程運行時的高濃度CO2富集,掌握了包括空氣-富氧和富氧-空氣切換運行在內的運行規程以及富氧燃燒的污染物排放特性及控制方法,形成了富氧燃燒技術自主知識產權體系,為我國電力工業低碳發展提供戰略儲備技術。此外,國華電力、東方鍋爐、華中科技大學、西南電力設計院等已經合作完成200 MW等級富氧燃燒項目的可行性研究[20,43]。

2.11 IGCC多聯產

整體煤氣化聯合循環發電系統(Integrated Gasification Combined Cycle, IGCC),是將煤氣化技術與高效的燃氣-蒸汽聯合循環相結合的先進動力系統。煤與空分系統制得的純氧在氣化爐中氣化,成為合成氣(中低熱值煤氣),合成氣經凈化后,送入燃氣輪機的燃燒室燃燒,加熱氣體工質以驅動燃氣透平做功,燃氣輪機排氣進入余熱鍋爐加熱給水,產生過熱蒸汽驅動蒸汽輪機做功。

在目前技術水平下,IGCC發電的凈效率(供電效率)達42%~46%,單機功率達300 MW等級,已有多個商業示范項目[44],我國華能天津綠色煤電IGCC示范項目已投運多年,積累了寶貴經驗[45]。

IGCC系統中煤氣化單元產生的合成氣除用于聯合循環發電外,還可用于化工合成,從而構成IGCC多聯產系統[46]。IGCC多聯產系統綜合了發電過程和化工合成過程,在完成發電供熱等動力功能的同時,利用化石燃料生產出甲醇等化工產品或清潔燃料。IGCC多聯產系統通過綜合優化發電和化工系統,可得到比單產更高的效率,同時具有很好的靈活性,具有廣闊的發展前景。

2.12 合成甲醇

甲醇工業開始于20世紀初,自1966年英國帝國化學工業公司(ICI)成功研制 Cu-Zn-Al 催化劑后,推出的I-CI低壓甲醇合成工藝。1971年德國魯奇公司(Lurgi)成功開發了活性更好的Cu-Zn-Al-V催化劑,推出了Lurgi低壓甲醇合成工藝。隨后,這2種最具代表性的大型甲醇合成工藝在世界各地逐漸推廣應用,并推出了一系列甲醇合成工藝和催化劑。

目前典型的甲醇合成技術包括ICI(Davy)技術、Lurgi技術、Casale技術、TopsΦe技術等。典型反應溫度為225~270 ℃,典型反應壓力為5.0~11.8 MPa,典型催化劑為Cu-Zn基催化劑,單套裝置甲醇產能已超過5 000 t/d[47]。

甲醇是碳一化工的重要原料,由甲醇可制烯烴、芳烴、汽油、甲醛、醋酸及眾多甲醇下游產品,同時甲醇還可作為車用或工業用替代燃料,應用范圍廣,消耗量大。2019年我國甲醇產能8 992萬t[48]。

2.13 合成氨

氨是化肥工業和基本有機化工的主要原料。合成氨工業的巨大成功,改變了世界糧食生產的歷史,促進了糧食大幅增產,目前年產30萬、45萬、60萬t的合成氨裝置在全球廣泛應用。我國2020年合成氨產能為6 676萬t[51]。

2.14 CO2加H2制甲醇

CO2加氫制甲醇可實現CO2資源化利用及可再生能源制氫的大規模消納,研究較多。目前處于中試和初步工業示范階段,主要技術[52-53]包括:

2008年,日本Mitsui化學公司在大阪建立了一座工廠,通過CO2加氫,每年生產約100 t甲醇。采用的催化劑為Cu/ZnO/ZrO2/Al2O3/SiO2,250 ℃和5 MPa下,得到的粗甲醇純度為99.9%。

2010年,Air Liquide Forschung und Entwicklung (ALFE)和Lurgi公司建立中試工廠,以24% CO2、2% N2、74% H2混合氣為原料氣,在空速為10 500 h-1、80×105Pa、250 ℃下,采用Cu/ZnO/Al2O3催化劑進行反應,CO2單程轉化率達35%~45%,600 h幾乎保持穩定。

冰島碳循環國際(CRI)于2012年完成了4 000 t/a的CO2制甲醇中試,2015年7月吉利控股集團對冰島碳循環國際公司投資4 550萬美元。應用此技術的11萬t/a CO2制甲醇項目已于2020年7月于河南安陽開工建設[54]。

2016年中科院上海高等研究院與上海華誼集團合作在連續運轉1 200 h的單管試驗基礎上,編制完成10萬~30萬 t/a甲醇工藝包。應用該技術的5 000 t/a CO2加氫制甲醇工業試驗裝置在海洋石油富島有限公司實現穩定運行,于2020年9月通過中國石油和化學工業聯合會組織的專家組現場考核及技術評估[55]。

2016年,中科院山西煤化所完成了CO2加氫制甲醇工業單管試驗,并實現了穩定運行。

2018年7月中科院大連化學物理研究所與蘭州新區石化、蘇州高邁共同簽署了千噸級“液態太陽燃料合成:CO2加氫合成甲醇技術開發”項目合作協議,該項目基于太陽能等可再生能源電解水制氫、CO2加氫合成甲醇等關鍵技術,建立千噸級CO2加氫制甲醇工業化示范工程。2020年10月,該項目在蘭州新區通過了中國石油和化學工業聯合會組織的科技成果鑒定[56]。

2.15 燃氣輪機摻燒H2

氫燃料燃氣輪機的應用可提高可再生能源利用率、平復電網波動、減少CO2排放。世界各主流燃氣輪機制造商都將氫燃料燃氣輪機技術作為研發重點,大力使用合成氣之類的富氫燃料,甚至以純氫作為燃料。近年來,通用電氣、西門子、三菱、安薩爾多等已將可以燃用100%氫燃料的大功率燃氣輪機的開發提上了日程,計劃在2030年左右實現100%燃氫。

通用電氣在7FA燃機的基礎進行結構改造,以傳統天然氣燃料作為啟動和備用燃料,使其適用于燃用合成氣燃料及氫燃料。采用多噴嘴低噪擴散燃燒系統,可同時燃用2種燃料,采用體積分數90% H2+體積分數10% N2燃料進行測試時,各組件的溫度均在允許范圍內。

西門子在SGT-700(33 MW)上使用的DLE燃燒器可燃用40%的H2,SGT-800(50 MW)可達50%,而SGT-600(25 MW)可達60%。H2體積分數為35%時,第4代DLE燃燒系統在GT-6000G(W501G)上可使NOx排放值控制在20×10-6內。

三菱開發形成了3種燃氫燃燒室,分別為擴散燃燒室、可燃用部分H2的DLN多噴嘴燃燒室和燃氫的多集群燃燒室。2018年MHPS在700 MW的J系列重型燃氣輪機上測試使用含氫30%的混合燃料取得成功,證實該新型預混燃燒器可實現30% H2和天然氣混合氣體的穩定燃燒,CO2排放可降低10%,NOx排放在可接受范圍內。2020年3月該公司獲得首個燃用100%氫燃料的J系列燃機訂單,計劃未來從能夠燃燒30%氫氣的混合燃料過渡到100%氫燃料[57]。

3 結 論

1)基于成熟或已有工業示范的各單元技術,構建的IGCC聯產甲醇耦合光伏制氫、IGCC聯產合成氨耦合光伏制氫、富氧燃燒耦合光伏制氫及CO2加氫制甲醇等典型的煤基零碳能源中心,具備基本的技術可行性。

2)典型煤基零碳能源中心,通過不同的運行模式,可適應可再生能源白天/夜間的波動性。煤的轉化利用過程為系統的穩定可靠運行及靈活調度調節提供了基礎,可大幅消納可再生能源的波動。

3)煤與可再生能源耦合實現了各自單獨運行時難以同時實現的低碳與穩定的雙重目標。同時綠氫副產O2的有效利用可有效降低傳統IGCC及富氧燃燒的成本。煤與可再生能源及綠氫耦合的煤基零碳/低碳綜合能源中心未來具有很好的發展前景,將在我國碳達峰、碳中和戰略目標的實現過程中發揮重要作用。

4)適應可再生能源波動性的PEM電解水制氫技術、H2大規模低成本儲存技術、CO2加氫制甲醇技術、燃氣輪機燃用H2技術等還有待進一步大型化并大幅降低成本,以促進煤基零碳綜合能源中心在未來的大規模應用。

5)所構建的典型系統基本構成及參數如下:① 投煤量2 000 t/d等級的IGCC與420 MW光伏、8.4萬m3/H2電解水制氫、2 500 t/d等級甲醇合成構成的耦合系統,可實現上網電負荷在0~557 MW調節,甲醇產量在750~2 500 t/d調節。② 投煤量2 000 t/d等級的IGCC與435 MW光伏、8.7萬m3/h H2電解水制氫、2 000 t/d等級合成氨構成的耦合系統,可實現上網電負荷在0~605 MW調節,合成氨產量在600~2 000 t/d調節。③ 200 MWe煤富氧燃燒發電系統與8萬m3/h CO2捕集、3 600 MW光伏、72萬m3/h電解水制氫、2 743 t/d甲醇合成(CO2加氫制甲醇)構成的耦合系統,可以實現上網電功率在60~3 660 MW調節,甲醇產量在823~2 743 t/d調節。