智慧型凝結水泵在超超臨界燃煤發電二次再熱技術中的應用

文/郝迎宇

本文作者供職于沈陽工業泵制造有限公司。

智慧型凝結水泵是節能減排的重要途徑,通過對監控系統的設計,實現設備遠程操作與凝結水量的精確控制,提升凝結水泵的全生命周期——高效智能化簡稱智慧型,其不是簡單將凝結水泵與電動機、變頻器、控制器等等進行組合,而是將它們集成一體,實現高度智能化。本文結合廣東大唐國際潮州發電有限責任公司一期(2×1 000 MW)工程3×50%容量設計生產制造的大型凝結水泵運行管理智能化實施應用案例,通過信息技術、先進控制技術和人工智能技術等實現設備維護和運行管理的智能化,從而擺脫過于依賴操作人員來完成設備維護和運行管理,提升設備智能化管理平臺。

目前超超臨界發電技術主要有3個發展方向:新一代高效一次再熱技術、二次再熱技術、更大單機容量如1 200~1 300 MW或更大。

二次再熱技術,就是汽輪機超高壓缸排汽經過兩次在鍋爐重新提高蒸汽溫度,再送回汽輪機做功的一種技術,如圖1所示。簡單地說,就是超超臨界蒸汽經過兩次“再回爐”,讓電廠效率更高、能耗更低、指標更優。

二次再熱技術是公認的一種可以提高燃煤機組效率和節能環保的有效方法。與一次再熱相比,二次再熱是在一次再熱基礎上增加一個再熱過程,提高發電循環的平均吸熱溫度,從而提高發電效率,減少CO2、氮氧化物等的排放量。

我國超臨界和超超臨界發電技術比發達國家起步晚,限于當時技術條件和由易到難的漸進發展規律,采用600℃一次再熱的技術路線,但憑借國內巨大的市場,通過前期的技術轉讓和后期的自主開發,600℃超超臨界發電建成機組居世界首位。擁有了先進的設計制造技術平臺、全球最多的600℃超超臨界燃煤發電動機組設計運行經驗,這些為我國發展630℃二次再熱乃至700℃高效超超臨界燃煤發電動機組奠定了良好的基礎。

凝結水泵是火力發電廠凝結水系統的重要設備,其結構為立式筒袋型多級離心泵。其作用是收集汽輪機排出的凝結水和低壓加熱器的疏水,經凝結水泵升壓后經過低壓加熱器送至除氧器除氧,如圖2所示,用來維持除氧器的水平衡,從而保證鍋爐連續的水源供給;同時,當發電動機組負荷頻繁變化時,凝結水系統也參與壓力的調節,凝結水泵能否連續、安全、穩定和經濟地運行,關系著機組的安全、穩定和經濟運行。因此,凝結水泵運行的安全性尤為重要。

我國初期超臨界和超超臨界(600MW或以上)燃煤發電動機組所選用的凝結水泵,基本都是國外品牌產品。近些年來,國內在凝結水泵理論與制造工藝均有突破,提升了市場份額,也陸續有產品出口。

本文結合節能智慧型凝結水泵在600 MW、1 000 MW超臨界、超超臨界燃煤發電動機組成功應用的案例,做一下技術總結,以供讀者參考。

凝結水泵配置與負荷調節功能

凝結水泵通常以2×100%或3×50%形式配置,采用定速或變頻電動機驅動。定速泵特性不可調節,隨著機組低負荷運行時減小流量的需求,將導致泵的出口壓頭提高。為了與管路系統阻力匹配,通常用泵出口調節閥節流方式來實現水量調節控制,調整閥門節流造成了巨大的能量損失。

而二次再熱燃煤發電動機組凝結水參與負荷調節是根據環保需要而實施的新工藝。它是指快速改變凝結水泵及凝結水流量,從而自發地改變低加抽汽量,使得進入汽輪機低壓缸做功的蒸汽量發生變化,引起機組負荷變化,通過凝結水調節參與負荷調節和優化鍋爐燃燒率控制來加快負荷響應,實現凝結水參與負荷調節的功能。滿足電網AGC變負荷性能要求。而凝結水調節需要凝結水泵來實現,因此對凝結水泵的運行安全可靠性提出了更高更苛刻的要求。

1 000 MW或1 350 MW二 次再熱630℃超超臨界機組,日常運行采用2臺(100%容量立式筒袋型凝結水泵)或3臺(50%容量立式筒袋型凝結水泵)運行方式。1臺變頻運行,1臺工頻備用是100%容量立式筒袋型凝結水泵的標準配置。2臺變頻運行,1臺工頻備用是50%容量立式筒袋型凝結水泵的常用配置。

設計特點

9.5LDTNB-7PS是為廣東大唐國際潮州發電有限責任公司一期(2×1 000 MW)工 程3×50%容量設計生產制造的大型凝結水泵。參數為流量Q=1 500 m3/h,轉速n=1 480 r/min,入口壓力為真空,揚程H=325 m,必需汽蝕余量NPSHr≯4.5 m,效率η≮84%,配套電動機功率P=1 500 kW,結構圖如圖3所示。

機組安裝3臺50%容量的凝結水泵,2臺并列運行,1臺備用,采用變頻調節。凝結水泵采用立式、抽芯式結構,泵的部件可拆裝更換。泵殼設計成全真空型。

凝結水泵設計特點

1.為改善汽蝕特性,泵做成筒型,同時采用雙吸式第一級葉輪,減少了必需汽蝕余量,也使筒體高度縮短30%,泵軸也相應縮短。不僅可以滿足入口比轉速的標準,而且減少了整個運行范圍內汽蝕的可能性。

2.為了提高泵的效率,泵的特性曲線設計得比較平坦。這樣,無形之中在大流量區域內使壓頭提高25%~30%,減少了壓頭損失,節約了有用功率。

3.泵軸根據長徑比L/D,一般按軟軸設計。即泵軸第一臨界轉速低于運行轉速,而第二臨界轉速高于運行轉速。而500 MW以上機組的凝結水泵要求臨界轉速均在運行轉速之上,須采用硬軸設計。

4.中間級葉輪采用鍵和兩半定位環來固定,其鍵用來傳遞轉矩,定位環用來軸向定位并傳遞軸向推力。這種取消軸上的螺紋的新型設計,提高了可靠性。

5.泵軸各段間的聯接軸,采用長平鍵和兩半扣環的設計,沒有螺紋,通過鍵傳遞扭矩,這種設計還利于檢修時的拆卸。

6.泵和電動機連接的聯軸器為剛性可調式,精制加工而成。

7.泵軸設計的應力水平低,且表面經磨光處理,軸的撓曲變形較小,有利于減小振動,延長軸承的壽命。

8.長軸下端的自位式、緩沖支座可以避免泵體的移動,防止在低流量運行期間或系統失常時軸承的過度磨損。

9.中間級、殼段、法蘭間加有密封墊,既避免了中間級的漏泄,也防止了法蘭表面因水流劃道造成過早的損壞。

10.泵出口管頭的基頻和電動機鐵芯的臨界頻率均經分析計算,避免因共振引起振動。

11.泵殼、葉輪及有關零件均留有3.175 mm(1/8in)供腐蝕用的富裕量。

12.對泵的推力平衡設計有獨特的考量。通常,泵的每級葉輪或者加上平衡裝置或者設置平衡孔。但此凝結水泵不考慮采用平衡設計,因為一個向下的推力反倒提升了泵在整個運行范圍內的穩定性,只是電動機的推力軸承選擇大一些,此項費用對于電廠的可靠運行是值得的。

13.推力軸承設置在電動機內部。電動機推力軸承可以平衡大部分泵軸向推力,省去泵推力軸承,總高度降低,節省空間,便于檢修。

智能化監控

凝結水泵是火力發電廠主要動力設備之一,對機組安全型有著重大影響,其功能是將熱力循環中凝汽器中的工質水提升壓力,注入除氧器。凝結水泵通常以2×100%或3×50%形式配置,采用定速電動機直連驅動,定速泵特性不可調節,隨著機組低負荷運行時減小流量的需求,將導致泵的出口壓頭提高。為了與管路系統阻力匹配,通常采用泵出口閥調節控制水量,勢必造成了巨大的能量損失。

智能立式筒袋型凝結水泵,主要作用于火電熱力系統中輸送凝汽器內的凝結水,凝結水泵主要由以下幾部分組成:泵筒體、工作部、出水部分和推力裝置部分。而影響凝結水泵健康狀態的主要部件是軸承。目前,對凝結水泵設備的軸承進行健康狀態的檢測采用的是傳統的人工手持設備檢測方法,通過點巡檢的模式進行健康狀態估計。但是這種點巡檢的方法獲取的采樣數據有限,難以形成系統化的評估,并且對健康狀態的評估更加依靠于人員的經驗配合設備的出廠參數信息與資料來進行,往往在發現問題時,已經造成了不可挽回的損失。

由此可看出,現有技術沒有完整又精準的評估依據,在異常發生時無法得到及時準確的反饋,對設備管理更得不到有效管控。因此,智能化可以實時監測凝結水泵的健康狀態,在問題還處于萌芽階段提供預警。如圖4所示,為智能化凝結水泵監測簡圖。

以下是運行狀態檢測監控的幾種手段、方法。

1.凝結水泵運行狀態檢測系統及方法,以實時監測凝結水泵的健康狀態,并給出故障類型進行預警,如圖5所示。

2.通過監控數據,可以確保設備一直在高效運行,滿足客戶的節能要求,如圖6所示。

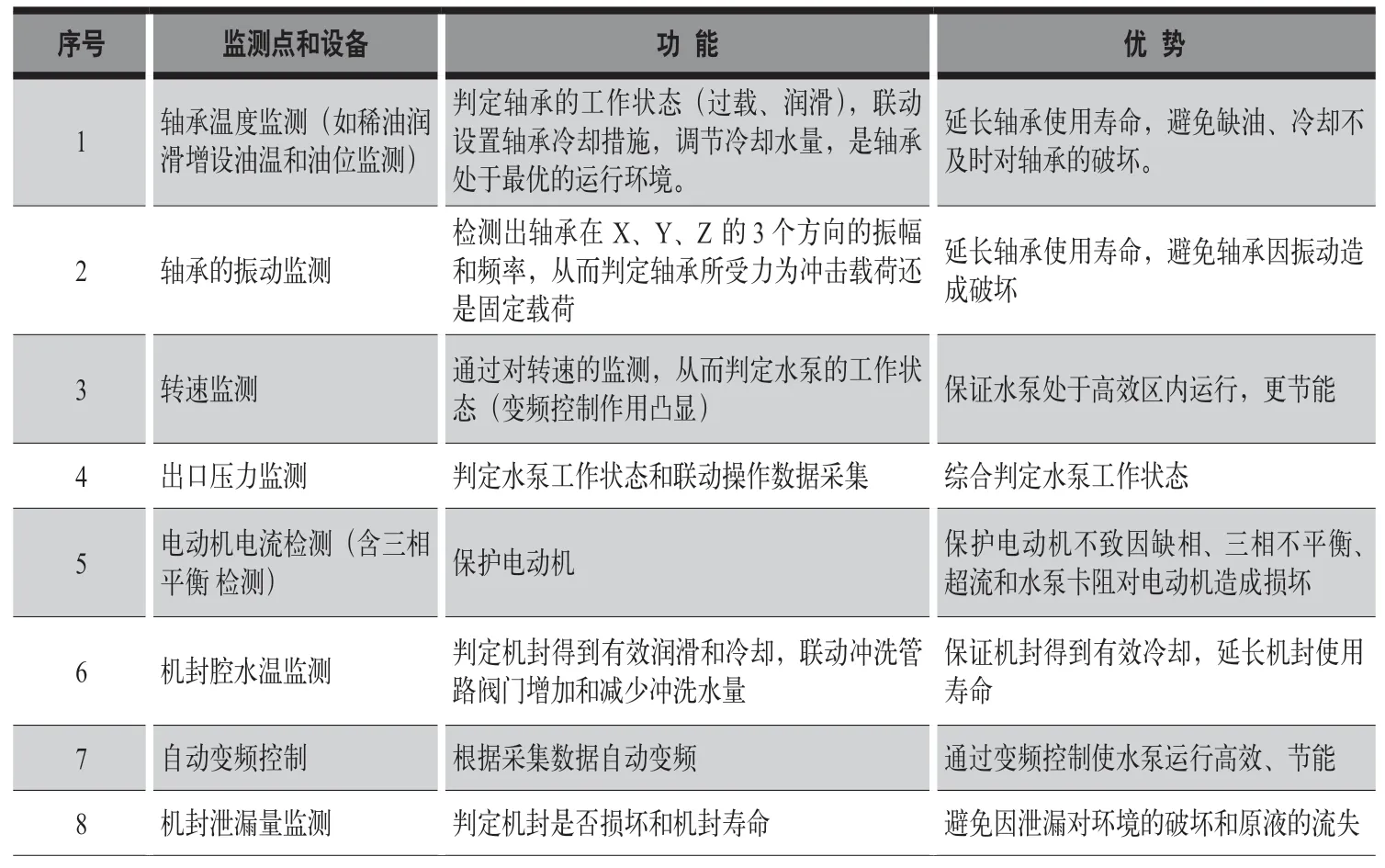

3.增設如下監測和控制點,保證凝結水泵運行更平穩,使用壽命更長,見表1。

表1 智慧監測功能

應用與實踐

智能化的9.5LDTNB-4PS在廣東大唐國際潮州發電有限責任公司一期(2×1 000 MW)工程系統中已安全、平穩運行,得到了用戶的好評。2020年通過了中國機械工業聯合會主持的科技成果鑒定,2021年獲得了遼寧省科技進步獎,已在國內5大電力推廣應用并出口國外。

智能化設計理念及成熟單元技術已延伸應用在新開發研制的12LTDNB-4PS凝結水泵(Q=2 368 m3/h,H=346 m)上,現場圖如圖7所示。

總結

所謂高效智能化是指在能量流和信息流兩個維度的高度集成。在能量流方面,通過將變頻器、電動機、凝結水泵等作為一個整體進行統一建模,并進行優化設計,實現系統高效性;在信息流方面,利用現代信息技術、人工智能技術、大數據技術和故障診斷與預警技術等實現系統控制、管理和維護保養的高度集成化和智能化,從而在實際工程項目中為用戶提供控制器、變頻器、電動機以及泵等整體解決方案,實現發揮系統最大優勢,更好地為用戶提供一攬子解決方案。

高效智能化不是簡單將電動機、變頻器、控制器和凝結水泵進行組合,而是將它們進行統一考慮,實現高度有機體,具有如下特征。

系統能效與性能控制雙優化

在實現的電動機驅動系統應用中,除了追求節能、高效性外,還必須提升泵、機閥等設備應用的系統性能,而實際上這些泵、閥等設備應用的系統都有著一定的特殊性,而是通過設備制造層面不給予解決,在實際工程中系統設計及運行環節就不可能給予解決。

設備維護與運行管理的智能化

通過信息技術、先進控制技術、人工智能以及5G等技術實現設備維護和運行管理的智能化,從而擺脫過于依賴有經驗的工程師來完成設備維護和運行管理,加快設備市場推廣和應用。

總之,凝結水泵智能化是節能減排重要途徑,也是提升工業自動化水平重要技術手段,代表著未來驅動系統和工業系統集成技術的發展方向。 ●