鋅系鹽處理劑加量對鈦白性能的影響研究

吳健春,路瑞芳, ,孫 薔,石瑞成,劉 嬋

(1.釩鈦資源綜合利用國家重點實驗室,攀鋼集團研究院有限公司,四川 攀枝花 617000;2.重慶大學化學化工學院,重慶 400030;3.東北大學冶金學院,遼寧 沈陽 110819)

0 引言

鈦白粉化學性質穩定,具有折射率高、遮蓋力高、著色力強、白度和光亮度高、無毒等特點,廣泛應用于涂料、塑料、印刷油墨、造紙、橡膠、陶瓷和合成纖維等領域[1-4]。鈦白粉的粒徑分布是決定其最終質量的重要因素,它對產品的遮蓋力、色相均會產生很大的影響[3-4]。為了獲得較好粒度分布的硫酸法鈦白粉初品,需要從水解到煅燒過程嚴格控制,鹽處理是其中的重要步驟。不加鹽處理劑的偏鈦酸直接煅燒得到的樣品較硬,色相和顏料性能較差,鹽處理劑的加入可改善鈦白粉的煅燒特性,提高鈦白粉的顏料性能[5-8]。

當前金紅石型二氧化鈦常用的鹽處理劑有煅燒晶種、磷鹽、鉀鹽、鋅鹽和鋁鹽。已有研究表明:鉀鹽、磷鹽對金紅石轉化起抑制作用,磷鹽對鐵有一定屏蔽作用,能夠降低鐵對產品白度的影響[9],鉀鹽能使煅燒后的產品顆粒松軟、改善顏料性能、提高消色力。鋅鹽和煅燒晶種對金紅石轉化起促進作用,鋁鹽加量較少時對金紅石轉化起促進作用,加量較高時起抑制作用,能夠提高鈦白的耐燒性使其不易燒結[10]。鋅鹽和鋁鹽分別與煅燒晶種、鉀鹽、磷鹽搭配形成常用的鋅系鹽處理劑和鋁系鹽處理劑兩大類,國內金紅石型鈦白粉均采用這兩類鹽處理體系。

目前關于鹽處理配方對鈦白粉煅燒過程晶型轉化和顏料性能作用的研究較多[5-10],但對于各種鹽處理劑加量對金紅石合格所需的煅燒溫度及其對應鈦白粉形貌和粒度分布的影響還未見詳細研究。鈦白粉粒度分布對鈦白粉的性能影響極大,因此有必要對鹽處理劑對鈦白粉粒度分布影響進行深入研究,以便用于指導生產,獲得需要粒度分布的鈦白產品。筆者針對鋅系鹽處理體系,開展了鹽處理劑加量對粒度分布影響的研究。

1 試驗部分

1.1 試驗原料及設備

試驗所用偏鈦酸、煅燒晶種、硫酸鋅、磷酸、氫氧化鉀均為攀枝花某鈦白粉廠提供的工業級原料。

1.2 試驗設備

試驗所用主要儀器如下:掃描電鏡(型號JSM-7 001 F,日本電子株式會社)、X-ray 衍射儀(型號X'Pert Pro,帕納科)、拉曼光譜儀(型號DXR532,美國ThermoFisher 公司)。

1.3 試驗方法

將偏鈦酸打漿成為濃度280~350 g/L 的漿料,加入5%的煅燒晶種,以K2O 0.35%、P2O50.05%、ZnO 0.10%為基礎配方,分別固定其中2 個鹽處理劑,改變第三個鹽處理劑加量進行單因素加量試驗。攪拌均勻后,裝入坩堝進行煅燒,1 h 升溫到420 ℃保溫30 min,繼續升溫2 h 到760 ℃,保溫30 min,然后3 h 升溫到高溫區保溫30 min,高溫區溫度以二氧化鈦金紅石含量達到98%~99%為合格標準。煅燒合格的鈦白初品研磨后進行并使用SEM 進行形貌分析和粒度統計。

2 試驗結果與討論

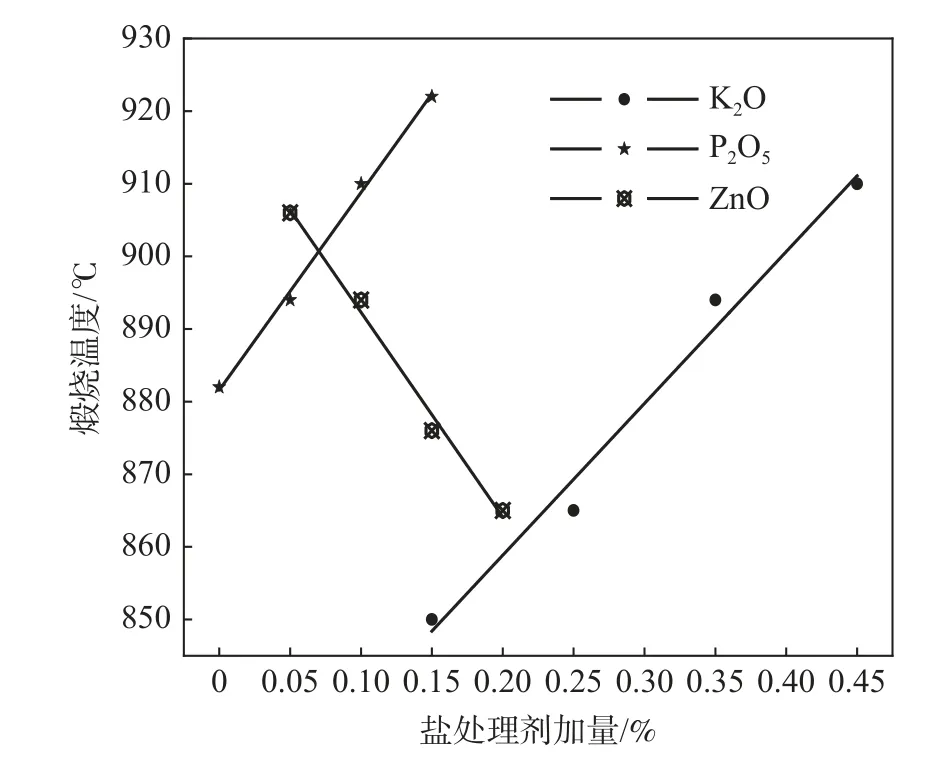

2.1 鹽處理劑加量對晶型轉化溫度的影響

以金紅石含量達到98%~99%為合格指標,考察鹽處理劑加量對煅燒溫度的影響,結果見圖1。由圖1 可見,在試驗加量范圍內,煅燒溫度和鋅鹽加量呈線性負相關,與鉀鹽和磷鹽加量呈線性正相關。隨著鋅鹽加量的增加,金紅石合格所需煅燒溫度相應降低,隨著鉀鹽和磷鹽加量的增加,金紅石合格所需煅燒溫度相應增加。由試驗結果可知,鉀、磷、鋅三種鹽處理劑在試驗加量范圍內都與煅燒溫度呈現比較好的線性相關性,因此可對煅燒溫度與三者關系進行三元線性擬合,擬合結果見式(1)。

圖1 鹽處理劑加量對煅燒溫度的影響Fig.1 The influence of the amount of salt treatment agent on the calcination temperature

式中,T為煅燒溫度,℃;x為K2O 加量(取值范圍0.15~0.50),%;y為P2O5加量(取值范圍0~0.20),%;z為ZnO 加量(0~0.20),%。

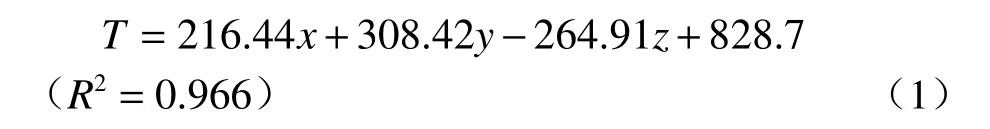

2.2 鹽處理劑加量對鈦白初品顏料性能的影響

以金紅石含量達到98%~99%為合格指標,考察金紅石合格后鹽處理劑加量對鈦白初品消色力(TCS)和色相(SCX)的影響,結果見圖2。

由圖2 可見,在加量范圍內,隨鉀鹽增加,鈦白初品消色力(TCS)和藍相(SCX)均呈現先增加后減小的趨勢;隨磷鹽增加,鈦白初品消色力呈現下降趨勢,藍相總體上呈上升趨勢;隨鋅鹽增加,消色力呈先增加后降低趨勢,藍相呈先減小后上升趨勢。

圖2 鹽處理劑加量對鈦白顏料性能的影響Fig.2 The influence of the amount of salt treatment agent on the TCS and SCX of TiO2

2.3 鹽處理劑加量對鈦白初品形貌的影響

以金紅石含量達到98%~99%為合格指標,考察金紅石合格后鹽處理劑加量對初品粒度分布的影響,結果見圖3~5。

圖3 K2O 加量對TiO2 形貌的影響Fig.3 The effect of K2O addition on the morphology of TiO2

由圖3 可見,在試驗加量范圍內,二氧化鈦顆粒形貌以近球形為主,隨著鉀鹽加量的增加,顆粒粒徑增加,球形度變差,長徑比增大。

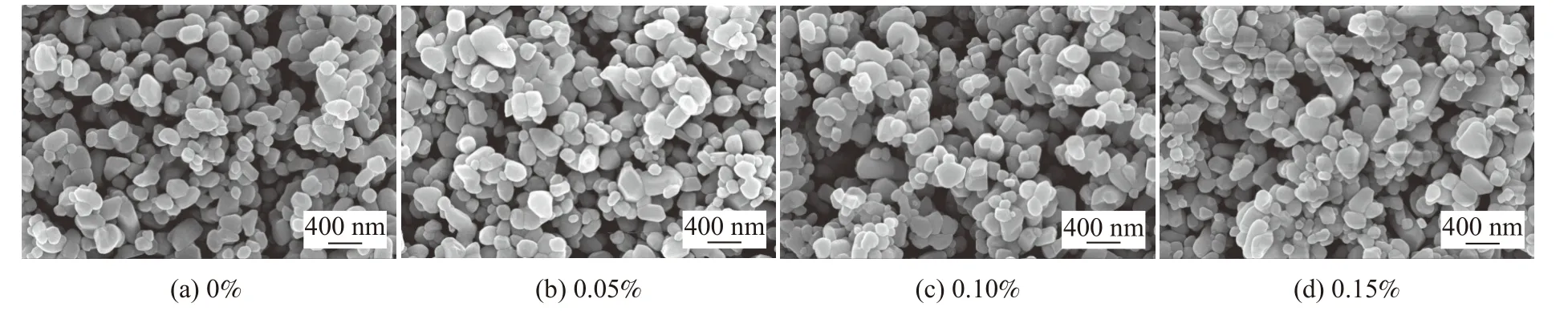

由圖4 可見,在試驗加量范圍內,二氧化鈦顆粒形貌以近球形為主,隨著磷鹽加量的增加,小顆粒數量明顯增加,當加量達到0.15%后,粒度分布明顯變差。

圖4 P2O5 加量對TiO2 形貌的影響Fig.4 The effect of P2O5 addition on the morphology of TiO2

由圖5 可見,在試驗加量范圍內,二氧化鈦顆粒形貌以近球形為主,隨著鋅鹽加量的增加,顆粒粒徑減小,當加量達到0.20%后,粒度分布明顯變差。

圖5 ZnO 加量對TiO2 形貌的影響Fig.5 The influence of the amount of ZnO on the morphology of TiO2

2.4 鹽處理劑加量對鈦白初品粒徑分布的影響

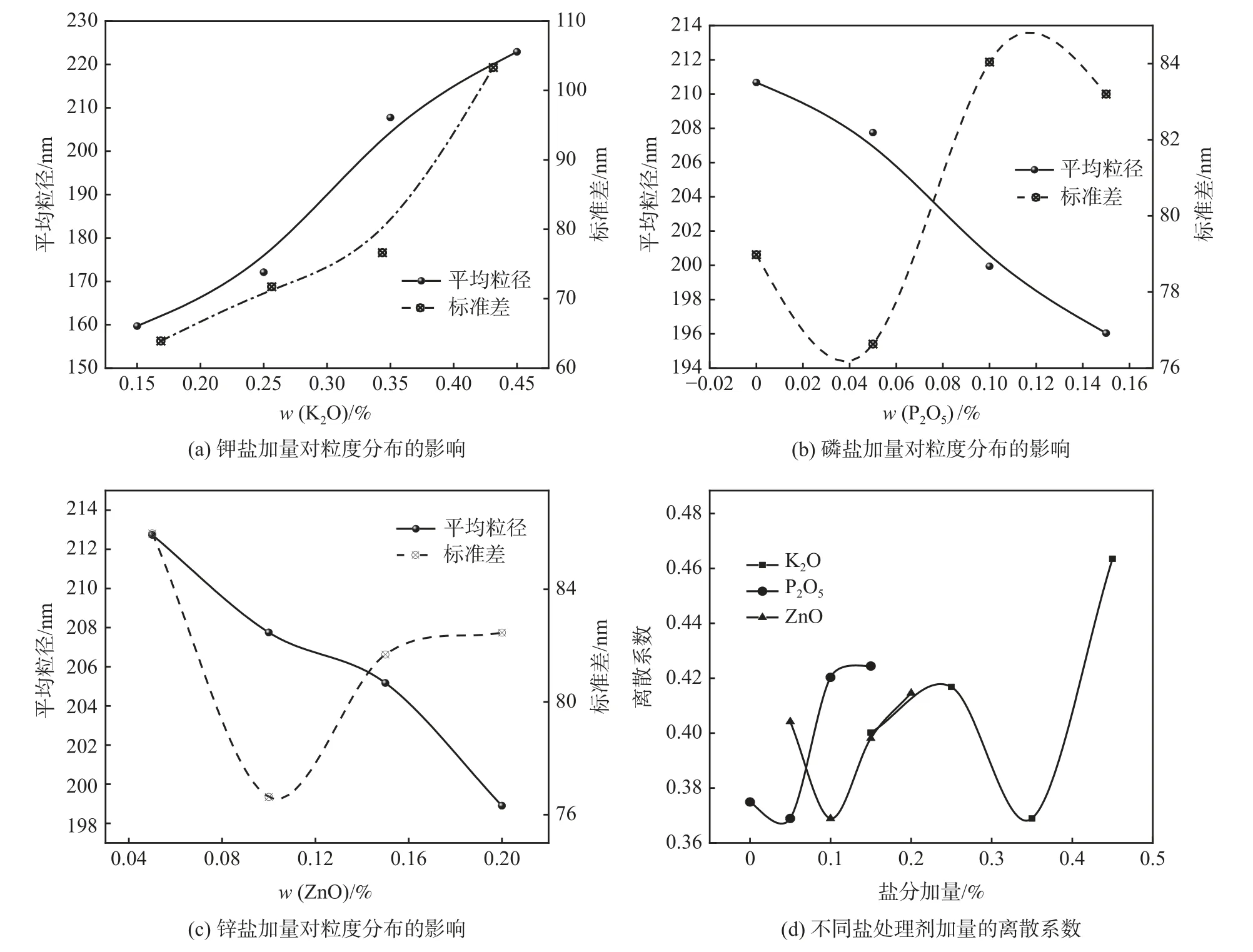

以金紅石含量達到98%~99%為合格指標,考察金紅石合格后鹽處理劑加量對二氧化鈦顆粒SEM 統計粒度分布的影響,結果見圖6。

圖6 鹽處理加量對TiO2 粒度分布的影響Fig.6 The effect of the addition of salt treatment agent on the particle size distribution of TiO2

由圖6 可見,金紅石合格時,在試驗加量范圍內,隨鉀鹽的增加,平均粒徑和標準差均呈現增加趨勢,離散系數呈現先降低后增加趨勢;隨磷鹽增加,平均粒徑呈現下降趨勢,標準差呈現先降低后增加再下降趨勢,離散系數呈現先降低后增加趨勢;隨鋅鹽增加,平均粒徑呈現下降趨勢,標準差呈現先降低后增加趨勢,離散系數呈現先降低后增加趨勢。由離散系數的變化規律可見,三種鹽處理劑均存在一個最佳的值,由圖形分布可初步確定其值約為K2O: 0.34%~0.38%,P2O5: 0.03%~0.05%,ZnO: 0.10%~0.13%。

3 結論

1)煅燒溫度和鋅鹽加量呈線性負相關,與鉀鹽和磷鹽加量呈線性正相關。隨著鋅鹽加量的增加,金紅石合格所需煅燒溫度相應降低;隨著鉀鹽和磷鹽加量的增加,金紅石合格所需煅燒溫度相應升高。

2)隨鉀鹽的增加,鈦白初品消色力TCS 和藍相SCX 均呈現先增加后減小的趨勢;隨磷鹽增加,鈦白初品消色力呈現下降趨勢,藍相SCX 總體上呈現上升趨勢;隨鋅鹽增加,鈦白初品消色力呈現先增加后降低趨勢,藍相呈現先減小后上升趨勢。

3)當金紅石合格時,在鋅系鹽處理配方中,隨著K2O 含量上升,鈦白平均粒徑呈現增加趨勢,離散系數先下降后增加;隨著P2O5和ZnO 含量上升,鈦白初品平均粒徑呈現下降的趨勢,離散系數先下降后增加。其最佳加量范圍為K2O: 0.34%~0.38%,P2O5: 0.03%~0.05%,ZnO: 0.10%~0.13%。