斜溝煤礦超高壓水力割縫卸壓增透最優參數研究

張曉偉

(山西西山晉興能源有限責任公司 斜溝煤礦,山西 呂梁 033602)

0 引 言

伴隨著礦井不斷增大開采深度與強度,開采時就會遇到高地應力和高瓦斯壓力區域,區域的煤層透氣性也很低[1-2],深部區域回采時很容易導致煤巖動力事故發生,因此需要確保煤層瓦斯抽采達標以及實施卸壓增透技術[3-5]。超高壓水力割縫技術可有效降低煤層的原巖應力以及裂縫裂隙情況,既可以減弱煤巖體中的高應力情況,又可以均勻充分卸壓煤體,又可以明顯增大煤層透氣性系數和瓦斯釋放效果[6-7],可有效解決煤與瓦斯突出難題[8-9]。曹建軍[10]在井下實施超高壓水力割縫卸壓增透技術后結果證明,本煤層割縫鉆孔以及底板穿層鉆孔抽采濃度和抽采純量由大幅度增高,縮短了抽采達標時間,減少了鉆孔工程量;陳洪濤[11]通過開展超高壓水力割縫技術,擴大了煤體的暴露變面積,煤體得到充分卸壓,為瓦斯運移和滲透奠定了基礎,現場實測結果證明,割縫鉆孔的抽采濃度和純量為普通抽采鉆孔的2~4 倍;李敬鈺[12]在回風巷開展超高壓水力割縫試驗,獲得了煤層的最優切割半徑、割縫壓力等參數,顯著提高了的煤層透氣性。

山西焦煤集團西山煤電公司斜溝煤礦目前正在開采最上部的8 號煤層,該煤層具有較高瓦斯含量,煤層透氣性系數較小,實施順層鉆孔抽采煤層瓦斯,鉆孔施工量較大,且瓦斯抽采效率不理想,延長了抽采達標時間,極大影響了礦井的正常的采掘接替[13]。本文通過在斜溝煤礦8 號煤層實施超高壓水力割縫技術,獲得適合于8 號煤層的超高壓水力割縫最優參數,同時依據割縫最優參數開展現場應用,對比普通鉆孔分析8 號煤層水力割縫卸壓增透效果[14-15],給相似的瓦斯治理問題提供一定的技術指導。

1 超高壓水力割縫

1.1 卸壓增透機理

高壓水力割縫技術的主要作用是有效釋放煤層中的應力、提高瓦斯抽采效率。當割縫鉆孔施工到指定深度后,啟動超高壓清水泵向鉆孔送入高壓水,在鉆頭與第一根鉆桿之間安裝有高低壓轉換器,從徑向噴射超高壓水射流作用于煤體,在鉆機的作用下使鉆桿和割縫器開始旋轉,旋轉沖擊鉆孔附近的煤體,借助水射流的高速沖擊力,逐步破碎受力煤體,在鉆孔附近區域煤體中產生圓盤狀裂縫裂隙,產生的自由面將煤體應力釋放出來。在煤體發生卸壓的過程時,顯著增大了煤層透氣性,加快了瓦斯解吸和排放速度,提高瓦斯抽采效率[16-18]。

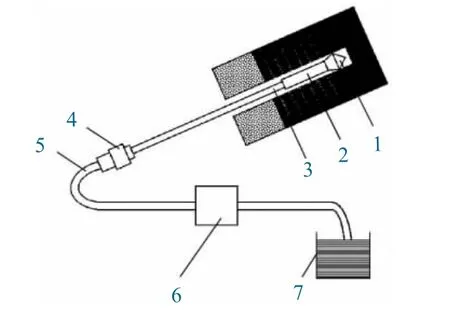

此外割縫后,煤體浸泡在高壓水中,能降低煤體的彈性,增強塑性,降低了煤體中的應力值,削弱了瓦斯突出的可能性。總之,超高壓水力割縫增透技術可顯著增強煤體塑性、降低煤體應力[19],進一步增大煤層的透氣性,提高煤層瓦斯效率,原理如圖1 所示。

圖1 超高壓水力割縫裝置Fig.1 Ultra-high pressure hydraulic slotting device

1.2 工藝參數分析

影響超高壓水力割縫卸壓增透效果的主要工藝參數有割縫轉速、割縫壓力、割縫間距、割縫時間。割縫壓力決定破煤效率,當增大割縫壓力時,就會提高破煤效率;割縫時間和轉速決定割縫深度,當延長割縫時間、減慢割縫轉速,就會加深割縫深度;割縫間距決定割縫后煤體內部應力分布和卸壓區域,當增大割縫間距時,相鄰縫槽的相互影響作用越小。

2 試驗分析

2.1 試驗區域概況

斜溝煤礦位于山西省呂梁興縣,井田南北長約22 km,東西寬約4.5 km,面積為82.647 7 km2,采用斜井開拓方式。

超高壓水力鉆割一體化卸壓增透試驗地點選在河東煤田離柳礦區斜溝煤礦18205 皮帶巷,12 采區主采8 號煤,煤厚為4.7 m,傾角為9°,堅固性系數為0.47~0.57,瓦斯含量7.36 m3/t,煤層透氣性系數為0.014 16 m2/(MPa2·d),為低透性煤層。

18205 皮帶巷斷面為為矩形,高度為3.8 m,寬度為5.4 m。根據抽采設計,18205 工作面采用順層長鉆孔的方式提前預抽煤層瓦斯,減少回采期間的瓦斯涌出,實現安全高效生產。

2.2 試驗方案

在18205 皮帶巷共施工11 個瓦斯抽采鉆孔,分別研究不同的割縫壓力、割縫時間、割縫轉速和割縫間距對鉆孔的割縫效果的影響,利用控制變量法開展超高壓水力割縫現場試驗研究,統計好鉆孔平均單刀出煤量和實施水力割縫后3 個月內的瓦斯抽采純量。

2.3 試驗結果

2.3.1 割縫壓力

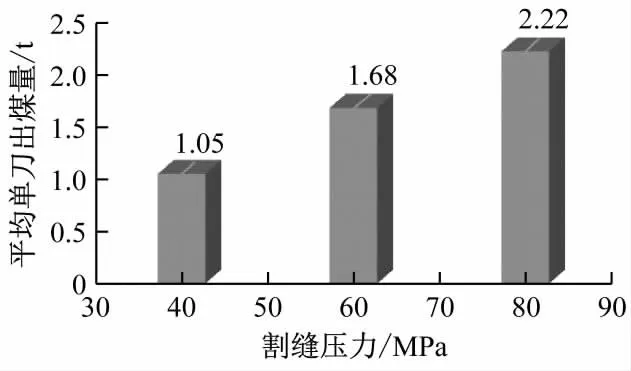

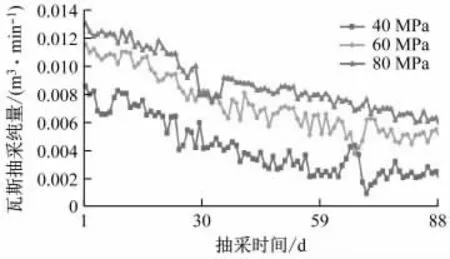

設置割縫時間、割縫轉速和割縫間距為25 min、80 r/min 和2 m 條件下,研究割縫壓力不同時鉆孔的平均單刀出煤量和瓦斯抽采純量,具體變化如圖2、圖3 所示。

從圖2、圖3 中發現,鉆孔平均單刀出煤量和瓦斯抽采純量隨著割縫壓力的升高而增大。

圖2 鉆孔平均單刀出煤量與割縫壓力的關系Fig.2 The relationship between the average single-cutter coal yield of borehole and the slotting pressure

圖3 鉆孔瓦斯抽采純量與割縫壓力的關系Fig.3 The relationship between the pure gas drainage amount of borehole and the slotting pressure

但現場實測發現當割縫壓力升高到80 MPa 時,鉆孔內發生嚴重堵孔問題,且壓力處于70~80 MPa 時,偶爾也會發生堵孔問題。因此為了保證水力割縫安全進行,將割縫壓力設置在60~70 MPa比較穩妥。

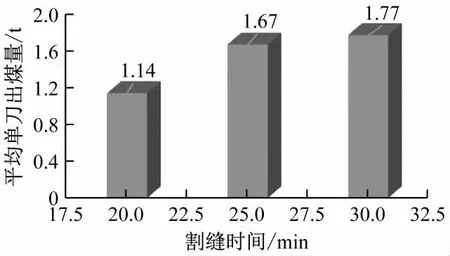

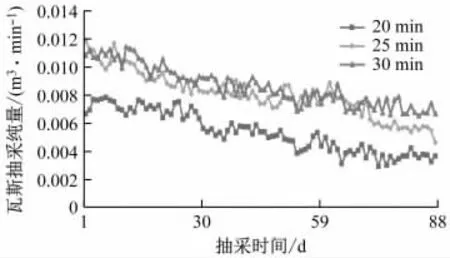

2.3.2 割縫時間

設置割縫壓力、割縫轉速和割縫間距為60 MPa、80 r/min 和2 m 條件下,研究割縫時間不同時鉆孔的平均單刀出煤量和瓦斯抽采純量,具體變化如圖4、圖5 所示。從圖4、圖5 中發現,鉆孔平均單刀出煤量和瓦斯抽采純量隨著割縫時間的增加而增大。

圖4 鉆孔平均單刀出煤量與割縫時間的關系Fig.4 The relationship between average single-cut coal output and slotting time in borehole

圖5 鉆孔瓦斯抽采純量與割縫時間的關系Fig.5 The relationship between the pure gas drainage amount of borehole and the slotting time

但現場實測發現當割縫時間從20 min 升高到25 min 時,出煤量和瓦斯抽采純量顯著增大;而發現當割縫時間從25 min 升高到30 min 時,出煤量和瓦斯抽采純量增大緩慢;因此將斜溝煤礦8 號煤層最佳的割縫時間確定為25 min。

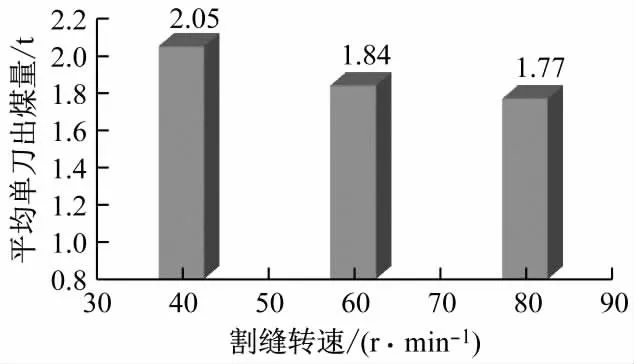

2.3.3 割縫轉速

設置割縫壓力、割縫時間和割縫間距為60 MPa、25 min 和2 m 條件下,研究割縫時間不同時鉆孔的平均單刀出煤量,具體變化如圖6 所示。從圖6 中發現,鉆孔平均單刀出煤量隨著割縫轉速的降低而增大。

圖6 鉆孔平均單刀出煤量與割縫轉速的關系Fig.6 The relationship between average single-cut coal output and slotting speed in borehole

現場實測發現當割縫轉速達到40 r/min 時,鉆孔發生嚴重的堵孔現象;當轉速達到60 r/min 時,鉆孔會發生堵孔問題;當轉速達到80 r/min 時,鉆孔內幾乎沒有煤渣,排渣比較順暢。原因是斜溝煤礦8 號煤層屬于松軟煤層,減小割縫轉速時會降低鉆桿輔助排渣能力,因此斜溝煤礦斜溝煤礦8 號煤層最佳的割縫轉速設置為80 r/min。

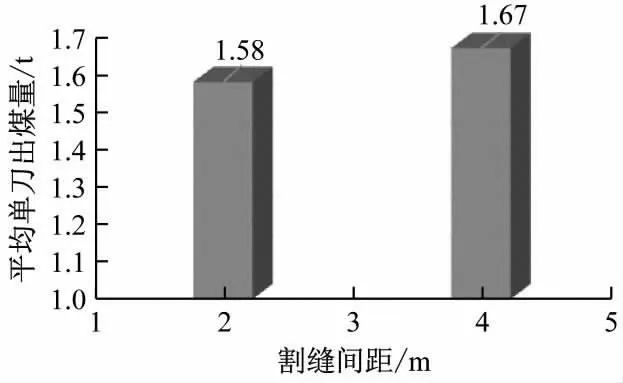

2.3.4 割縫間距

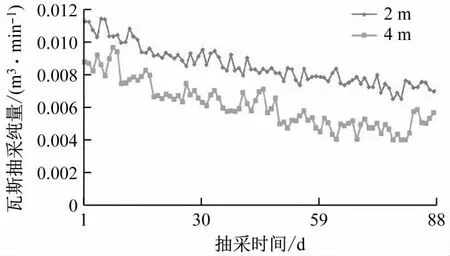

設置割縫壓力、割縫轉速和割縫時間為60 MPa、80 r/min 和25 min 條件下,研究割縫間距不同時鉆孔的平均單刀出煤量和瓦斯抽采純量,具體變化如圖7、圖8 所示。從圖7、圖8 發現,割縫間距為2m 時,鉆孔平均單刀出煤量和瓦斯抽采純量分別為1.58 t、0.008 m3/min;割縫間距為4 m時,鉆孔平均單刀出煤量和瓦斯抽采純量分別為1.67 t、0.006 m3/min;發現鉆孔平均單刀出煤量隨著割縫間距的增加而增大,瓦斯抽采純量隨著割縫間距的增加而減小。通過對比得到4 m 的割縫間距比2 m 的割縫間距單刀出煤量提高5.7%,而瓦斯抽采純量降低25%,抽采效果不理想。所以適合于斜溝煤礦8 號煤層的超高壓水力割縫最佳割縫間距是2 m。

圖7 鉆孔平均單刀出煤量與割縫間距的關系Fig.7 The relationship between average single-cut coal output and slotting spacing in borehole

圖8 鉆孔瓦斯抽采純量與割縫間距的關系Fig.8 The relationship between gas drainage purity and slotting spacing in borehole

3 現場實踐

在斜溝煤礦18205 皮帶巷開展超高壓水力割縫試驗,共施工55 個割縫鉆孔,每間隔5 m 施工1個鉆孔,根據試驗結果按照最佳的割縫工藝參數進行現場實踐,割縫間距、割縫壓力、割縫轉速和割縫時間為2 m、60~70 MPa、80 r/min 和25 min。為了研究超高壓水力割縫的卸壓增透效果,在18205 皮帶巷試驗地點再施工55 個的普通瓦斯抽采鉆孔,每間隔3.5 m 施工1 個鉆孔,對比分析普通鉆孔和割縫鉆孔的瓦斯抽采效果、抽采達標時間以及煤層殘余瓦斯含量。

3.1 瓦斯抽采濃度和純量的變化

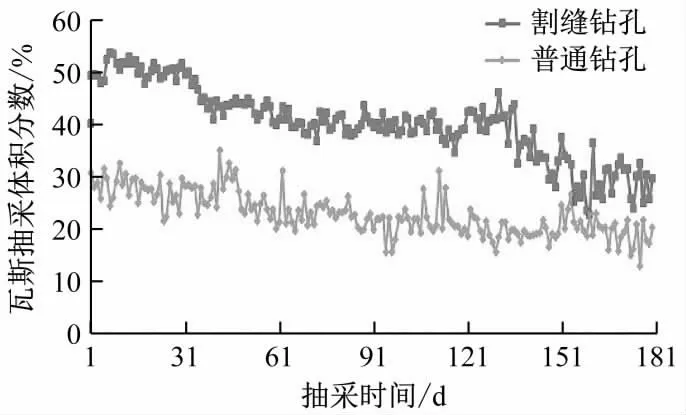

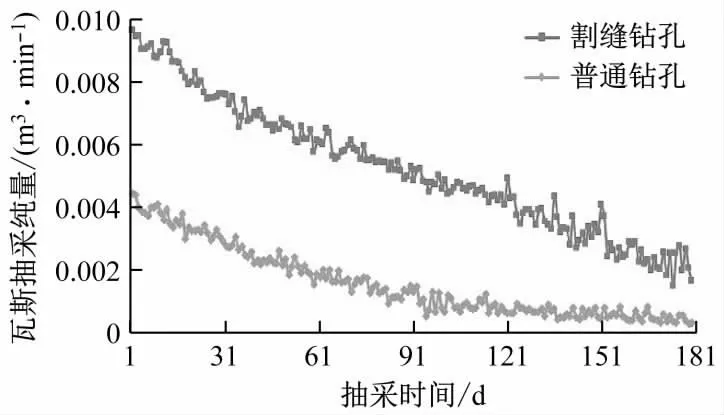

通過搜集數據繪制割縫鉆孔、普通鉆孔的瓦斯抽采濃度和純量隨時間的變化曲線,具體變化情況如圖9、圖10 所示。從圖9、圖10 發現,割縫后鉆孔的瓦斯抽采濃度是普通瓦斯抽采鉆孔的1.75倍,割縫后鉆孔的瓦斯抽采濃度達到40.4%,而普通鉆孔瓦斯抽采濃度僅為23.1%;割縫后鉆孔的瓦斯抽采純量是普通瓦斯抽采鉆孔的3.25 倍,割縫后鉆孔的瓦斯抽采純量達到0.005 2 m3/min,而普通瓦斯抽采鉆孔瓦斯抽采純量僅為0.001 6 m3/min,超高壓水力割縫后瓦斯抽采效果得到顯著提高。

圖9 瓦斯抽采濃度隨時間的變化曲線Fig.9 The variation curve of gas drainage concentration with time

圖10 瓦斯抽采純量隨時間變化曲線Fig.10 Curve of pure gas extraction versus time

3.2 抽采達標時間

依據斜溝煤礦8 號煤的生產情況,當煤層中的殘余瓦斯含量減少至6 m3/t 時,才達到抽采達標。當抽采203 d 后普通瓦斯抽采鉆孔達到抽采達標條件,而僅僅在抽采118 d 時割縫后的鉆孔就達到抽采達標條件,對比分析發現割縫后鉆孔的抽采達標時間減少了42%。

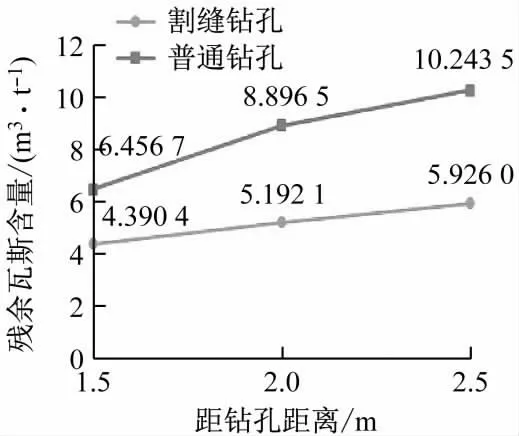

3.3 煤層殘余瓦斯含量

當18205 皮帶巷抽采118 d 時,通過在離普通瓦斯抽采鉆孔和割縫鉆孔1.5、2.0 和2.5 m 處3 個位置現場實測煤層的殘余瓦斯含量,具體測定結果如圖11 所示。從圖11 發現,距離距普通瓦斯鉆孔1.5 m 處的煤層殘余瓦斯含量最低,最低殘余瓦斯含量為6.456 7 m3/t,仍然超過6 m3/t,抽采明顯沒有達標;而割縫后在距離鉆孔2.5 m 處的煤層殘余瓦斯含量最大,最高達到5.926 0 m3/t,仍低于6 m3/t,實現抽采達標的目的。

圖11 抽采118d 后煤層殘余瓦斯含量Fig.11 Residual gas content in coal seam 118 days after extraction

4 結 論

(1)借助開展現場試驗獲得斜溝煤礦8 號煤層實施超高壓水力割縫卸壓增透最優參數,最佳的割縫壓力、割縫時間、割縫轉速和割縫間距分別為60~70 MPa、25 min、80 rmin 和2 m。

(2)在現場實施超高壓水力割縫技術后,對比分析超高壓水力割縫鉆孔與普通鉆孔的瓦斯抽采濃度和抽采純量,發現割縫鉆孔平均瓦斯抽采濃度是普通鉆孔的1.75 倍,平均抽采純量是普通鉆孔的3.25 倍,抽采達標時間減小了42%,殘存瓦斯含量明顯降低。