關于某污水處理廠處理工藝改造及改造后AO工藝強化脫氮的研究

郝 屹

北京市自來水集團檀州自來水有限責任公司 北京 101500

1 工程概況

北京市某郊區污水處理廠于1991年正式投入運行,一直采用水解酸化+活性污泥法工藝處理該區域城鎮生活污水及工業開發區部分工業廢水,設計日處理能力為4.5萬噸,實際處理量為4萬噸/日。經處理后的水直接排入廠區外河道,用于補充景觀用水。排放水水質需達到《城鎮污水處理廠水污染物排放標準》(DB11-890-2012)中表2 A標準規定的限值。

隨著該區經濟社會的發展,尤其是區域面積的擴大和工業企業數量的增加,上游污水排放量、污染物濃度升高,以及工業廢水比例增加、水質波動大等原因,該污水處理廠排放水氨氮、總氮指標無法達到排放限值,造成超標排放。

針對該廠出水水質無法滿足目前北京市環保排放要求的問題,根據實地情況(不對工藝構筑物進行新、改、擴建),提出在控制原水水質的條件下,對該廠污水處理工藝進行脫氮工藝改造:將污水廠原水解池改造為缺氧段,與現有曝氣池形成 A/O 工藝,通過增加填料和合理配水,在有限的池容下提高系統脫氮能力,使其出水水質滿足排放要求。

2 污水廠原處理工藝特點

該污水處理廠設計污水處理工藝為水解酸化+活性污泥法處理工藝,其中在水解酸化階段,主要是利用水解菌和產酸菌,將大分子或不溶性物質水解成低分子的可溶性有機物,將大分子和難降解的有機物降解為小分子有機物,以提高污水的可生化性,為后續處理創造有利條件。而后續曝氣池、二沉池和污泥回流構成了傳統活性污泥法處理工藝。該工藝能夠大幅去除污水中呈溶解性的有機物,氮、磷去除率低,只能去除細菌細胞生理上的需要而攝取的氮、磷數量,因此難以達到排放標準。

3 AO工藝

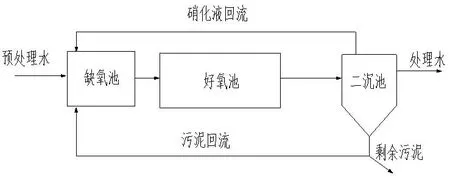

AO工藝即缺氧(厭氧)-好氧工藝,根據A池功能不同可以分為:缺氧-好氧(anoxic/oxic)脫氮工藝和厭氧—好氧(anaerobic/oxic)除磷工藝。該污水處理廠將原處理工藝改造為缺氧-好氧脫氮工藝,工藝流程為:污水經過粗、細格柵和初沉池處理后的預處理,進入A池(缺氧池),硝化液同時回流進入A池,此時反硝化菌將硝酸鹽氮經反硝化作用生成氮氣,以達到污水中氮元素的去除。經A池處理后的出水進入O池(好氧池),O池主要進行硝化作用,生成硝酸鹽氮[1]。處理工藝具有污泥回流系統,可使不同的菌群在缺氧好氧交替環境下生存繁殖,有利于防止污泥膨脹。AO工藝流程圖,如圖1所示。

圖1 AO工藝流程圖

AO工藝受水力停留時間、硝化液回流比、污泥濃度和泥齡等因素影響,相對其他處理工藝來說,AO工藝相對比較簡單。同時,AO工藝具有占地面積小、能耗低、節省藥劑和管理方便等優點,因此廣泛應用于城鎮污水處理中。

4 改造前后處理工藝情況

4.1 改造前

污水經過格柵去除粗大物后由水泵提升至水力篩, 水力篩去除大塊懸浮物,為以后污泥和污水的處理運輸創造良好的條件。格柵和水力篩截留下來的垃圾外運至垃圾場。污水流經沉砂池去除污水中的砂,截留的砂經干化后外運。經沉砂池后的污水進入水解池,在其中去除有機物和懸浮物及進行水解處理。經水解處理后的污水,進入曝氣池進行好氧處理,再經二沉池沉淀后上清液外排。

該污水處理廠建廠時間較早,各項出水指標分別是按照《污水綜合排放標準》 (GB 8978-1988)和《污水綜合排放標準》(GB 8978-1996)設計,采用水解—好氧生物處理工藝,該工藝能大幅去除污水中呈膠體態、溶解態的有機污染物,使經處理后的外排水 CODcr、BOD5和SS 達標,但對污水中氮的去除率很低,外排水氨氮部分超標。

4.2 改造后

該污水處理廠經改造后,形成 A/O 工藝。即上游來水通過提升泵房進入沉砂池,沉砂池出水部分進入一期缺氧池(由一期水解池改造),部分進入二期缺氧池(由二期水解池改造)。缺氧池出水進入后續曝氣池,經處理后進入二沉池并最終將上清液外排。由于進水 COD 及氨氮高,為了保障出水效果,在 A 池及 O 池均投加高效填料,增加污泥濃度。

5 A/O工藝實際運行脫氮效果研究

該工程于2016年底完成,改造后進行了一段時間的調試,現主要對2017年3月中至2018年1月底近十個月運行過程中,系統對NH4+-N、TN的去除效果進行簡要分析和研究。

5.1 對NH4+-N去除效果分析

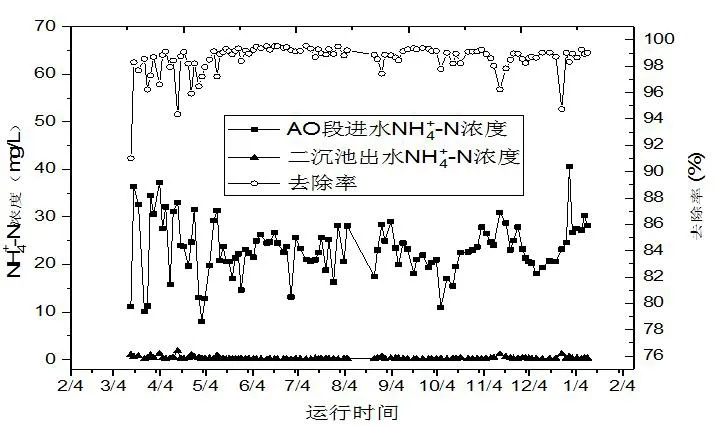

圖2 AO段對NH4+-N去除效果

圖2為系統AO段對NH4+-N的去除效果,可知,AO段進水N H4+-N 濃度范圍為8 ~4 0 m g/L,平均濃度為23.26 mg/L。經AO段處理后,二沉池出水NH4+-N濃度范圍為0.095~1.86 mg/L,平均濃度為0.331 mg/L。AO工藝對NH4+-N的去除率為91.01~99.55%,平均去除率為98.56%。

AO工藝中O池(好氧池)中生存有大量的硝化菌群,經過硝化作用將氨氮硝化為硝酸鹽氮,實現了污水中氨氮的去除。好氧池采用微孔底曝曝氣方式,溶解氧量控制在3~5 mg/L。AO段對氨氮的去除效率較高,二沉池出水氨氮含量遠低于國家一級A排放標準。

5.2 對TN的去除效果分析

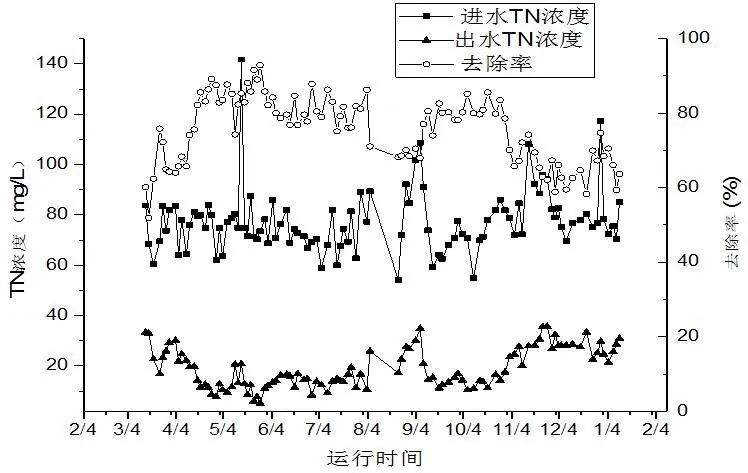

圖3 系統對TN去除效果

圖3為系統對TN的去除效果,可知在該時期內,系統進水TN濃度范圍為54.1~141.7 mg/L,平均濃度為77.26 mg/L。經處理后,外排水TN濃度為5.2~35.62 mg/L,平均濃度為19.01 mg/L。工藝對TN的平均去除率為75.53%。其中,4月中旬至10月底期間,系統水溫絕大多數位于20 ℃以上,活性污泥微生物活性較好。此階段處理后外排水TN平均濃度為14.68 mg/L,低于國家一級A標準。

5.3 外加碳源強化脫氮的研究

5.3.1 外加碳源的研究

針對城鎮污水處理廠工藝系統中碳氮比普遍較低導致傳統生物脫氮工藝不能達標的問題,進行外加碳源投加強化脫氮效果的研究具有重大意義。在不大幅度改變傳統工藝設施的前提下,通過投加碳源方式能夠有效提高系統脫氮能力,快速完成污水處理廠提標改造工作。

5.3.2 乙酸鈉強化脫氮試驗研究

該污水處理廠進水COD為400-550mg/L,進水TN為60-150mg/L,COD/TN小于7,不滿足反硝化需要,故采用外加乙酸鈉溶液為碳源的方式,以達到促進缺氧池的反硝化作用,實現系統強化脫氮目的。

(1)投加量計算[2]

外加碳源投加點設置在A池(缺氧池)進水口處,投加量折算后為26mgCOD/L。

碳源投加量計算:Cm=5N

其中:Cm為必須投加的外部碳源量(以COD計),mg/L ;5為反硝化1kg硝態氮需要外部碳源量(以COD計);N為需要用外部碳源反硝化去除的氮量,mg/L。

以本工程為例,工藝日處理量40000m3/d,出水TN20mg/L,TN標準排放濃度15 mg/L。

N=20-15=5 mg/L

Cm=5N=5*5=25 mg/L

碳源日投加量=25mg/L × 40000m3/d=1t

選用乙酸鈉為外加碳源,其COD當量為0.68kgCOD/kg,乙酸鈉量為:1*0.68=0.68t/d

購置乙酸鈉濃度為30%,日投加量為0.68/0.3A=2.27t

(2)外加碳源對脫氨效果的影響

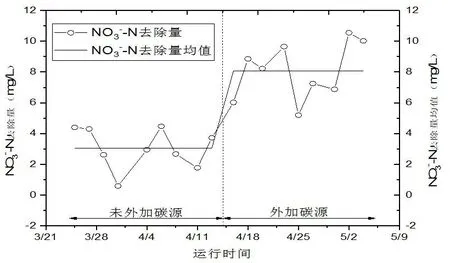

圖4 加藥前后NO3--N的去除量

由圖4可知,未投加碳源時,缺氧池對NO3--N的去除量均值為3.06mg/L;投加碳源后,對NO3--N的去除量均值為8.07mg/L。因此,在投加25 mgCOD/L的乙酸鈉作碳源后,缺氧池對NO3--N的去除量增加了5.01mg/L,提升了163.73%。缺氧池投加碳源,提高了反硝化能力,系統脫氮能力有所提升,為系統出水能夠達標排放的有力支撐。

5.4 污泥回流對脫氮的影響

反硝化過程是指在微生物作用下將水體中的氮素轉化為氮氣去除的過程,因此,反硝化作用是污水脫氮的關鍵步驟。為了強化工藝系統的脫氮能力,需要將二沉池硝化液回流至缺氧池,并通過調節回流量(比)來強化缺氧池的反硝化能力。

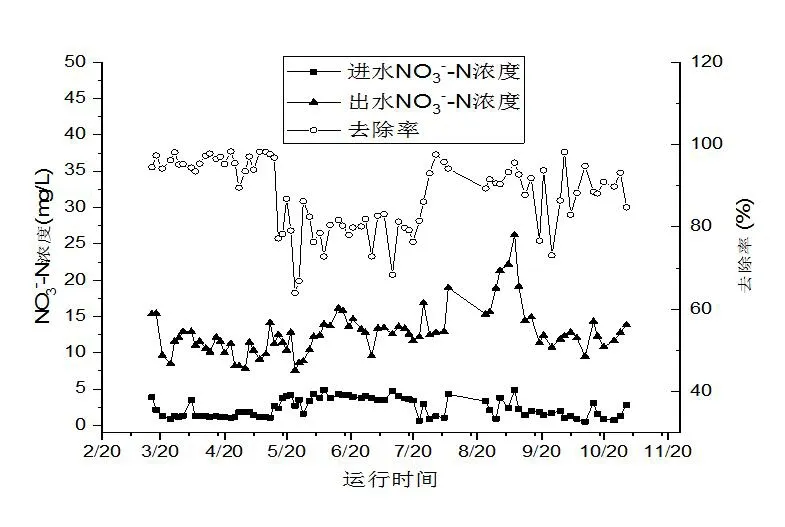

圖5 水解反硝化段對NO3--N去除效果

由圖5可知,工藝進水NO3--N均值為2.39 mg/L,二沉池回流液中NO3--N濃度均值為21.76 mg/L。各階段回流比折算后,缺氧池進水NO3--N濃度均值為12.77 mg/L。經缺氧池反硝化處理后,缺氧池出水中NO3--N濃度均值為1.52 mg/L,本工藝段對NO3--N的去除率平均可達87.91%。

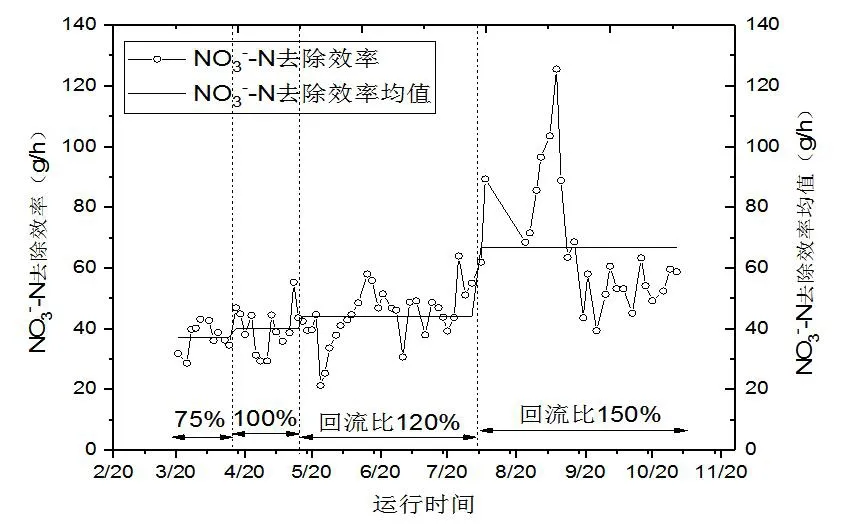

圖6 不同回流比下NO3--N的去除效率

通過分段調節二沉池出水(硝化液)對水解池回流的比例,可以不斷強化缺氧池的反硝化能力。由圖6可知,本試驗段一共分為四段,回流比分別設定為75%、100%、120%和150%。回流比為75%、100%、120%和150%時,缺氧池對硝態氮的去除效率均值分別對應37.18 g/h、40.08 g/h、44.17 g/h和66.6 g/h。分析得出,隨著回流比的增加,缺氧池對硝態氮的去除效率逐漸增強,系統脫氮能力得到提升。經過一段時間的觀察發現,在該過程中,反硝化能力也受到溫度和污泥濃度的影響。

6 結論

該污水處理廠經過脫氮工藝改造后,在進水污染物不嚴重超標的情況下,通過外加碳源、調整回流比等手段,工藝系統對氨氮、總氮的去除效果明顯提升,在4月至10月溫度相對較高的時期,出廠水基本達標排放,達到了工藝升級提標改造的目的。