鐵磁形狀記憶合金復合材料力學性能試驗研究

陳江旭, 薛立軍*, 劉輝

(1.天津理工大學天津市先進機電系統設計與智能控制重點實驗室, 天津 300384; 2.機電工程國家級實驗教學示范中心(天津理工大學), 天津 300384)

鐵磁形狀記憶合金(ferromagnetic shape memory alloys,FSMA)是在傳統的形狀記憶合金基礎上開發出來的一種新型智能材料,既保持形狀記憶性質,又具有受磁場控制的磁致形狀記憶效應[1]。但是由于FSMA中馬氏體變體的相互作用,以及晶粒呈任意方向分布,多晶FSMA往往不能產生大的應變,并且具有初始織構的多晶FSMA也很脆,不易加工成型,因此考慮將NiMnGa合金顆粒與環氧樹脂混合,獲得更多優越力學性能的復合材料,這樣在不改變NiMnGa合金顆粒特性的同時還可以保證復合材料的韌性[2]。

劉金林等[3]研究了NiMnGa合金的顯微組織和相變行為,結果表明合金的顯微組織為雙相組織,母相中含有馬氏體片,并且在升降溫過程發生馬氏體相變。Hosoda等[4]首次將NiMnGa合金顆粒與樹脂結合,制備NiMnGa合金復合材料。在磁場作用下,磁場會引起復合材料發生形變,可用于驅動器元件。朱玉萍等[5]利用力磁耦合試驗表明NiMnGa合金顆粒呈現明顯的各向異性以及不同切割角度對材料力學性能的影響。騰耀[6]研究了多晶NiMnGa合金在多場耦合條件下的本構關系,為該材料在實際工程中的應用提供理論指導。

周新等[7]給出鎳鈦形狀記憶合金加載時的超彈性曲線,為NiMnGa合金復合材料在加載與卸載過程的馬氏體體積分數的變化提供依據。Xue等[8]詳細說明了鐵磁形狀記憶合金-環氧樹脂復合材料在力磁耦合下的細觀力學模型。基于此,詳細介紹了短圓柱NiMnGa合金顆粒復合材料試件的制備方法,并且在單一應力條件下,對復合材料試件進行壓縮試驗,得出壓縮應力應變曲線,并分析應力、NiMnGa合金顆粒尺寸以及NiMnGa合金顆粒含量對環氧樹脂復合材料應變值的影響。

1 材料準備及實驗過程

1.1 原材料及復合材料試件制備

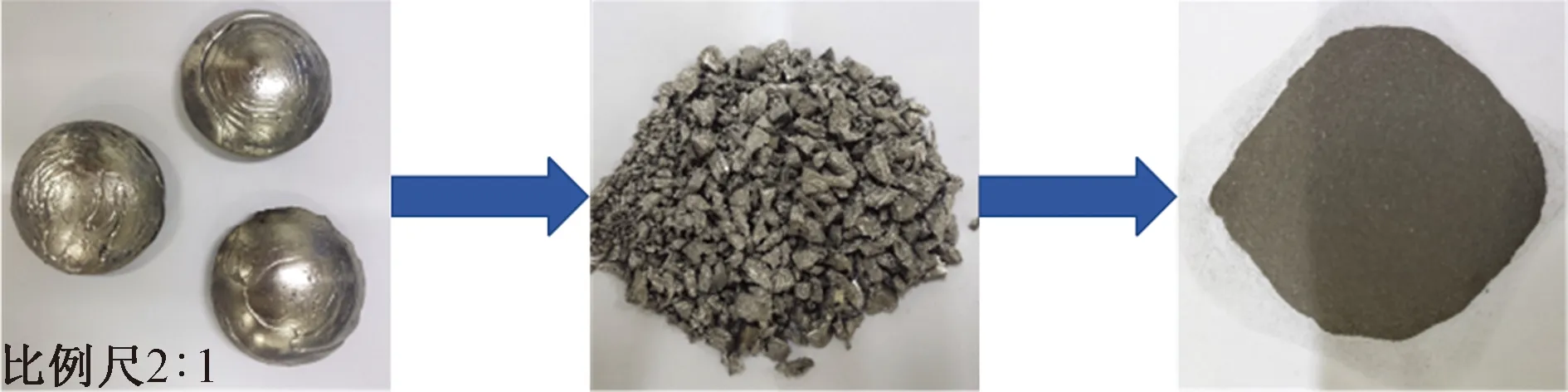

選用的NiMnGa合金錠由純度99.95%的Ni、Mn、Ga金屬單質為原材料,考慮到Mn的揮發,實際配料時應多加了合金總質量的0.06%。實驗中的煉制方法是在氬氣保護下,通過電弧熔煉的方法制備獲得合金錠。在經過機械研磨獲得30~60 μm和90~120 μm的NiMnGa合金顆粒。NiMnGa合金顆粒制成的過程如圖1所示。

NiMnGa合金顆粒復合材料是由環氧樹脂E51、脂肪胺類固化劑四亞乙基五胺和NiMnGa合金顆粒按照比例混合組成。

根據試驗方案,計算相應體積分數所需要的NiMnGa合金顆粒質量,并確定對應的E51環氧樹脂的體積;在室溫狀態下,將環氧樹脂與固化劑按6∶1的比例放在容器中,并加入對應質量的合金顆粒均勻混合,將合金顆粒和環氧樹脂混合物倒入模具中,最后將模具放入超聲波清洗機中,消除內部氣泡;為了使合金顆粒在樹脂中更加均勻地分布,每五分鐘進行翻轉一次,并在常溫下放置12 h完成固化;最后將固化好的復合材料試件脫模打磨拋光。短圓柱復合材料試件用于壓縮試驗,直徑d為12 mm,高度h為18 mm,如圖2所示。

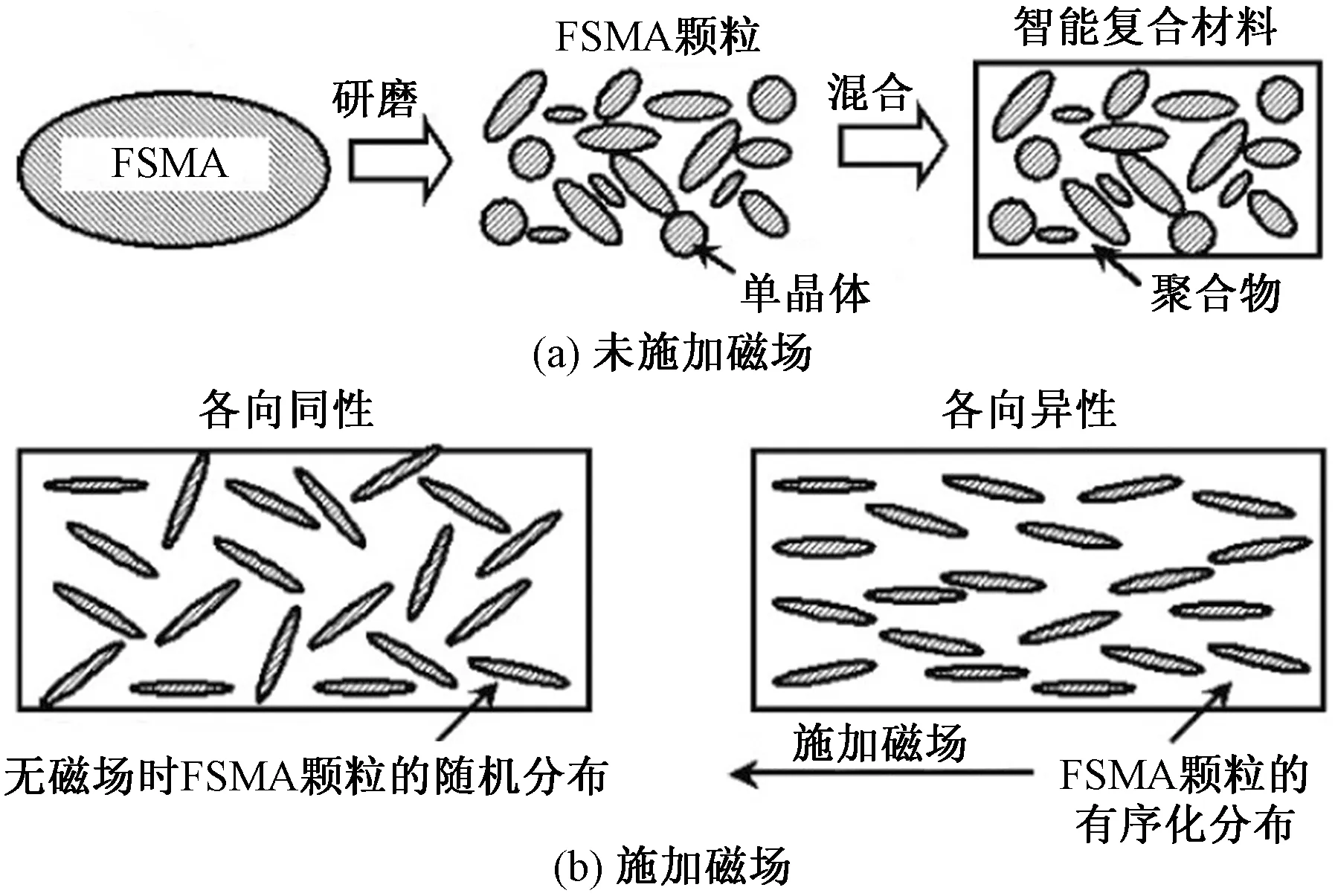

在制作復合材料試件的過程中,通過施加一個均勻的外部磁場可以控制NiMnGa合金顆粒在環氧樹脂中的分布。不施加磁場時,NiMnGa合金顆粒在環氧樹脂中隨機分布,得到各向同性的復合材料,如圖3(a)[4]所示。當施加磁場時,由于NiMnGa合金顆粒呈現各向異性,在磁場影響下NiMnGa合金顆粒將發生轉變,致使NiMnGa合金顆粒與磁場方向平行,形成取向分布,如圖3(b)[4]所示。

圖1 合金粉末研磨過程Fig.1 Alloy powder grinding process

圖2 鐵磁形狀記憶合金復合材料試件Fig.2 Ferromagnetic shape memory alloy composite specimen

圖3 鐵磁形狀記憶合金復合材料制備[4]Fig.3 Preparation of ferromagnetic shape memory alloy composites[4]

1.2 試驗方法

為了提高復合材料試件的穩定性能,使用WDW-300型電子萬能試驗機對試件進行力學訓練,如圖4所示。對圓柱形試件施加壓縮應力,先將壓縮應力加載到35 MPa,然后再卸載到0,此過程為一次力學訓練,壓縮應力加載速度和卸載速度均為0.25 mm/min。每個復合材料試件均完成上述兩次相同的過程。力學訓練結束后,根據試驗要求,進行實驗測量。試驗測量了試件的應力應變關系,參數設置最大加載應力為80 MPa,加載速率為0.25 mm/min,然后卸載應力至0 MPa,卸載速率也為0.25 mm/min,最終得到應力應變曲線。

圖4 WDW-300型電子萬能試驗機Fig.4 WDW-300 electronic universal testing machine

2 馬氏體重取向本構關系

(1)

(2)

(3)

由Mori-Tanaka平均場方法[9]可得

(4)

式中:ε*為特征應變;εp為馬氏體2由于重取向應變產生的本征應變。

根據Eshelby等效夾雜原理推導可得[10]

εpt=S(εp+ε*)

(5)

式(5)中:S為四階張量。

σpt=L0(εpt-ε*)=L0(S-I)(εp+ε*)

(6)

式(6)中:I為四階單位張量。

(7)

式(7)中:ξ為夾雜相的體積分數。

聯立式(4)~式(7)可得

(8)

(9)

ε*={L0+(L1-L0)[S-ξ(S-I)]}-1(L0-

L1)[ε0+(1-ξ)(S-I)εp]

(10)

同理,可得合金材料的平均應變為

(11)

即鐵磁形狀記憶合金顆粒的平均應變可表示為

(12)

假設在加載應力前只有馬氏體1存在,基于文獻[11]在馬氏體重取向狀態應力擇優取向馬氏體變體體積分數表達式,優化后的公式為

(13)

式(13)中:σs(1,2)為開始轉變臨界應力;σf(1,2)為結束臨界應力。

通過式(13)確定在馬氏體在重取向過程中,兩種不同馬氏體變體的體積分數。最后通過式(12)可以得到馬氏體變體在重取向時的應力應變曲線。

3 試驗結果與討論

3.1 微觀形貌

使用OLYMPUS-BX51M型號電子顯微鏡測量不同試件的微觀形態,如圖5所示。

圖5 OLYMPUS-BX51M電子顯微鏡Fig.5 OLYMPUS-BX51M electron microscope

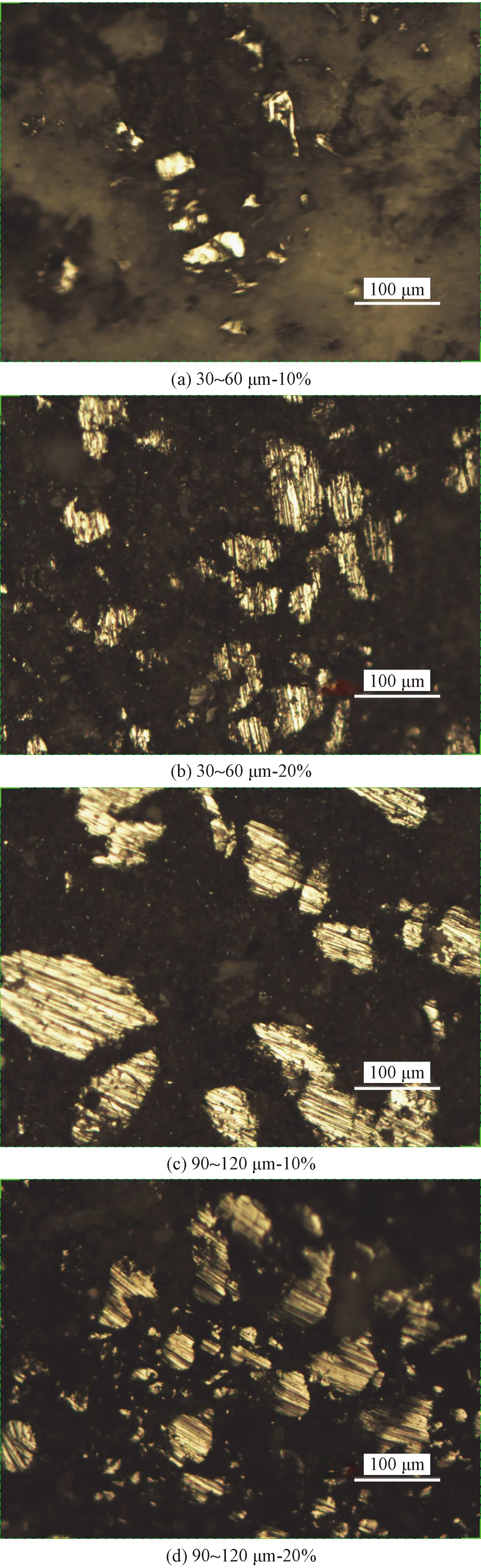

不同試件的微觀形態圖,如圖6所示。復合材料具有強度高,抗疲勞的優質特性,并且可以改善單一合金應變小,材料易碎等缺點。

3.2 分析不同因素對力學性能的影響

根據應力-應變曲線,從NiMnGa合金顆粒尺寸和體積分數方面對NiMnGa合金復合材料進行分析。

由圖7(a)可知,合金顆粒尺寸為30~60 μm、體積分數為20%復合材料試件,在壓縮應力不斷增大時,整個復合材料的應變值也會變大,在馬氏體發生重取向前,曲線近似為直線,這表明NiMnGa合金顆粒復合材料處于線彈性階段,在室溫時NiMnGa合金顆粒完全處于馬氏體狀態,由應力-應變曲線可知,40 MPa時,達到復合材料馬氏體變體再取向開始轉變臨界點,試件的應力-應變曲線發生明顯的改變,這個改變過程稱為馬氏體變體再取向過程;由于實驗條件為單一應力,所以此過程為磁場擇優取向變體轉變為應力擇優取向變體;當應力加載到約80 MPa后,將應力卸載,隨著壓應力的減少,當應力為40 MPa時,馬氏體變體發生逆取向,由應力擇優變體向磁場擇優變體轉變,同樣出現明顯的再取向平臺;當應力減小到0 MPa,發現存在較小的殘余應變,根據文獻[12]可知,將具有殘余應變的復合材料試樣置于磁場中,應變會有所恢復。這是由于磁場致使NiMnGa合金復合材料中的馬氏體變體發生轉變。由圖7(b)為20%含量復合材料馬氏體變體重取向過程理論值與實驗值對比,由于試件在制作過程中,影響試件的因素有很多,混合不均勻造成試件中含有少許氣泡等都會影響實驗值,造成理論與實驗結果出現誤差,但兩條曲線都出現了馬氏體變體重取向平臺,基本趨勢保持一致。

以30~60 μm-10%為例,30~60 μm-10%表示合金 顆粒尺寸為30~60 μm、體積分數為10%的復合材料; 銀白色不規則形狀物質為合金顆粒;黑色部分為環氧樹脂圖6 鐵磁形狀記憶合金復合材料不同試件的顯微組織Fig.6 Microstructure of different specimens of ferromagnetic shape memory alloy composites

30~60 μm-20%表示合金顆粒尺寸為30~60 μm、 體積分數為20%復合材料試件圖7 應力-應變曲線Fig.7 Stress-strain curve

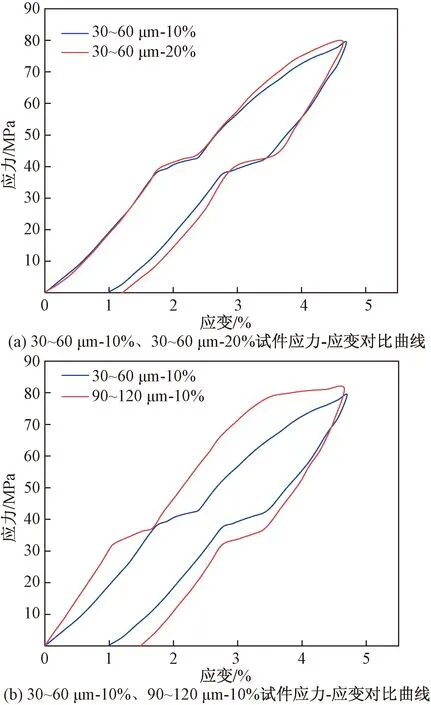

圖8為同一實驗條件下,不同體積分數以及不同尺寸顆粒試件的壓縮應力-應變對比曲線。由圖7可知,復合材料試件的應力-應變曲線的趨勢基本一致,鐵磁形狀記憶合金復合材料出現明顯的非線性,都出現明顯的馬氏體變體重取向過程。如圖8(a)所示,在體積分數不同,顆粒尺寸相同條件下,在相同的應力條件下,體積分數越大,應變值相對較大,殘余應變越大。如圖8(b)所示,在體積分數相同,顆粒尺寸不同的條件下,顆粒越大,殘余應變越大,形成的閉合環越大。閉合環表明在應力卸載過程中釋放能量,閉合環越大能量消耗越多,因此具有抗震緩沖的效果。

以30~60 μm-10%、90~120 μm-10%為例,其中,30~60 μm-10%表示 合金顆粒尺寸為30~60 μm、體積分數為10%復合材料試件; 90~120 μm-10%表示合金顆粒尺寸為90~120 μm、體積分數 為10%復合材料試件圖8 不同試件應力-應變曲線對比Fig.8 Comparison of stress-strain curves of different specimens

4 結論

以NiMnGa合金復合材料試件為研究對象,分別對不同尺寸和體積分數的試件進行試驗研究。為了提高復合材料在單一應力條件下的應變值,使試件內部的組織結構得到更好的調整,減少孿晶界的移動,所以需要對試件進行壓縮力學訓練,這樣還有利于馬氏體變體的轉變。壓縮力學訓練完成后,使用WDW-300型電子萬能試驗機進行壓縮試驗,得出應力-應變曲線,對曲線進行分析總結,得出如下結論。

(1)在溫度不變,外力相同條件下,復合材料相比合金而言,應變相同時需要更大的應力值,并且在壓應力卸載為0后,復合材料會有較小的殘余應變。因為環氧樹脂基體包裹合金顆粒,所以NiMnGa合金顆粒的應變會受到阻礙,但NiMnGa合金顆粒受到較小的外載荷,大部分載荷環氧樹脂基體承擔,這樣可以改善合金顆粒易碎的缺點。

(2)不同尺寸的NiMnGa合金顆粒影響復合材料的應力應變,但復合材料發生馬氏體變體重取向的臨界應力約為40 MPa。隨著合金顆粒含量的增加,壓縮應力卸載后,復合材料產生的殘余應變會更大。這樣復合材料緩沖的效果更好。