三道莊礦區(qū)高氧化率鉬礦石選礦工藝優(yōu)化研究

車文芳,李付博,劉書鵬,宋念平,靳建平,2,何亞清,楊劍波

(1.洛陽欒川鉬業(yè)集團(tuán)股份有限公司,河南 洛陽 114043) (2.西安西北有色地質(zhì)研究院有限公司,陜西 西安 110054)

0 引 言

輝鉬礦是一種天然可浮性較好的礦物,但由于其復(fù)雜的成礦因素和伴生礦物浮選行為的影響,不同礦石類型的輝鉬礦表現(xiàn)出程度不等的可浮性變化[1-3]。氧化后的輝鉬礦可浮性下降,且氧化程度越高,可浮性越差。比較常見的氧化鉬礦物有鉬華MoO3、鐵鉬華Fe2(MoO4)3·8H2O、鉬鈣礦CaMoO4和鉬鉛礦PbMoO4等[4-6],這類氧化鉬礦物較難利用,影響回收率。

洛陽欒川鉬礦是我國重要的鉬礦基地,三道莊礦區(qū)鉬礦石氧化程度高,目前選廠的指標(biāo)不穩(wěn)定,造成資源的流失[7-8]。本研究以欒川三道莊礦區(qū)高氧化率鉬礦為對象,考查了磨礦細(xì)度、調(diào)整劑用量、抑制劑用量等試驗(yàn)條件對浮選指標(biāo)的影響規(guī)律,并在最優(yōu)條件下進(jìn)行閉路流程試驗(yàn),為三道莊高氧化率鉬礦石的高效利用及現(xiàn)場工藝流程改進(jìn)提供理論基礎(chǔ)。

1 礦石性質(zhì)

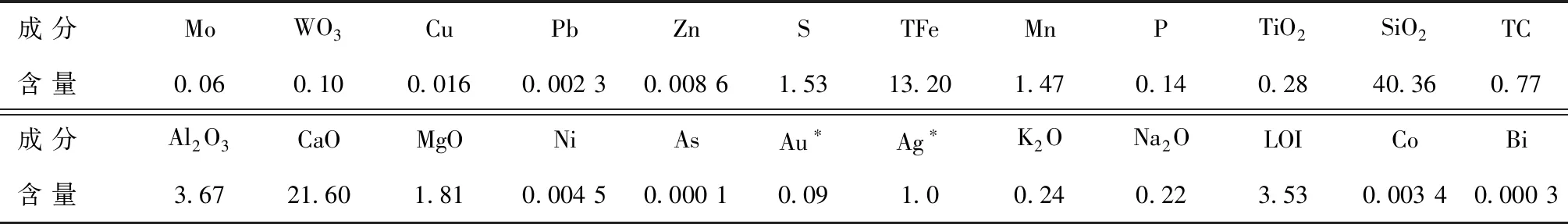

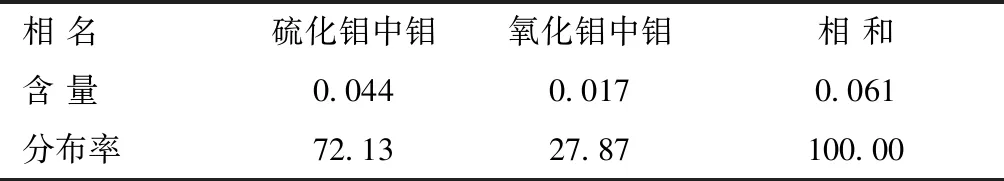

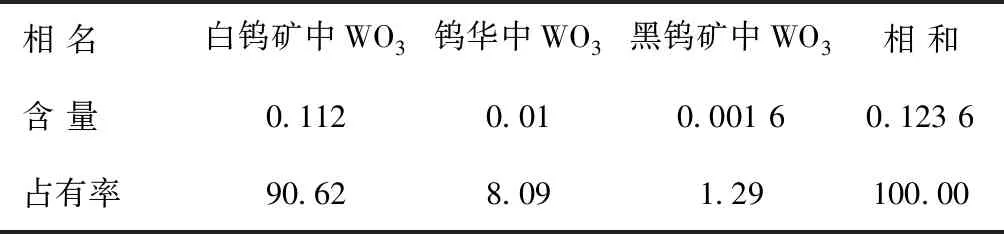

三道莊礦區(qū)高氧化率鉬礦石化學(xué)多元素分析結(jié)果如表1所示,礦石中鉬物相和鎢物相分析結(jié)果如表2和表3所示。

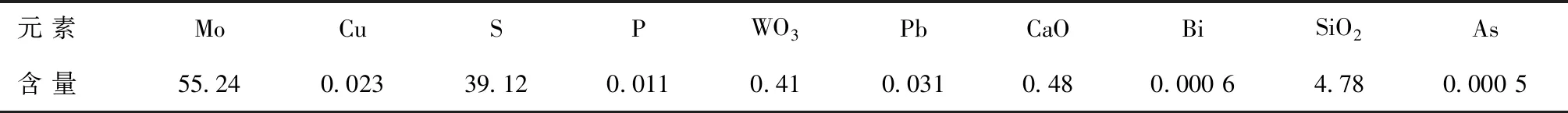

表1 原礦多元素分析結(jié)果 %

由表1可知:該礦石中主要回收礦物Mo和WO3含量分別為0.06%和0.10%,Mo含量達(dá)到鉬礦床的最低工業(yè)品位,WO3含量達(dá)到了鉬礦床伴生有用組分回收指標(biāo)(GB/T 25283-2010)。

表2 原礦鉬物相分析結(jié)果 %

由表2可知:原礦中硫化鉬占比為72.13%,氧化鉬占比為27.87%。其中硫化鉬的載體礦物主要為輝鉬礦,氧化鉬含量高是影響鉬精礦回收率的主要原因。

表3 原礦鎢物相分析結(jié)果 %

由表3可知:鎢主要以白鎢礦的形式存在,占90.62%,在鎢華和黑鎢礦中含量較少,分別為8.09%和1.29%。

利用光、薄片鏡下鑒定和MLA分析手段,并結(jié)合化學(xué)多元素分析結(jié)果,查清了礦石的主要礦物組成,結(jié)果見表4。

表4 礦石中主要礦物組成及含量 %

由表4可知:礦石中金屬礦物主要為黃鐵礦、磁鐵礦、輝鉬礦、白鎢礦和黃銅礦,并含有微量的輝銅礦。非金屬礦物主要為石榴子石、石英、透輝石以及蝕變形成的角閃石,并含有少量的碳酸鹽礦物、斜長石、磷灰石、螢石以及其他蝕變礦物,巖石整體蝕變較強(qiáng),易產(chǎn)生細(xì)泥。其中石榴子石屬鈣鋁榴石-鈣鐵榴石系列,成分中含少量的錳,透輝石中含一定量的鐵形成透輝石-鈣鐵輝石系列,同時(shí)含少量的錳。

對光片中輝鉬礦顆粒進(jìn)行粒度統(tǒng)計(jì),統(tǒng)計(jì)時(shí)以輝鉬礦單晶的短徑為準(zhǔn),統(tǒng)計(jì)結(jié)果見圖1(a)。因白鎢礦在顯微鏡下較難分辨,鏡下統(tǒng)計(jì)顆粒容易漏掉,因此對白鎢礦的粒度統(tǒng)計(jì)利用MLA測試分析的數(shù)據(jù)(磨礦細(xì)度-0.075 mm 含量為60%),結(jié)果見圖1(b)。

由圖1(a)可知:該礦石中輝鉬礦單晶主要分布在-74 μm范圍內(nèi),占比達(dá)74.48%,粒度較細(xì)。由圖1(b)可知:該礦石中白鎢礦主要分布在-38~+9.6 μm范圍內(nèi),占比為49.86%,其次分布在-75~+38 μm和-9.6 μm范圍內(nèi),占比分別為26.06%和20.76%。

2 生產(chǎn)指標(biāo)及試驗(yàn)思路

現(xiàn)場在磨礦細(xì)度-0.075 mm含量為60%的條件下,以煤油為捕收劑,2#油為起泡劑,經(jīng)過一次粗選三次掃選,粗精礦空白精選一次后進(jìn)入再磨,再磨細(xì)度-0.038 mm含量為60%,經(jīng)過兩次精選一次精掃選,精選作業(yè)調(diào)整劑水玻璃用量為580 g/t,粗選和掃選作業(yè)添加捕收劑和起泡劑,總用量分別為130 g/t和40 g/t,可獲得鉬回收率64%~65%,品位47%左右的鉬精礦;選鉬尾礦經(jīng)過一次粗選一次掃選一次粗精選,獲得粗精礦加溫脫藥后,經(jīng)多次精選最終獲得WO3回收率為±75%,WO3品位為±35%的鎢精礦。模擬現(xiàn)場生產(chǎn)工藝流程和工藝條件,試驗(yàn)室閉路試驗(yàn)指標(biāo)為:鉬精礦品位47.68%,回收率65.32%。

根據(jù)現(xiàn)場生產(chǎn)指標(biāo)及實(shí)驗(yàn)室模擬閉路試驗(yàn)結(jié)果,鉬精礦品位和回收率均不高,本試驗(yàn)研究如何提高鉬的品位和回收率,暫不研究回收鎢。

3 試驗(yàn)設(shè)備及藥劑

主要試驗(yàn)設(shè)備為XFDIII型掛槽浮選機(jī)、XMQ-Ф240×90濕式球磨機(jī)和DGF30/4-IIA電熱鼓風(fēng)干燥箱;試驗(yàn)用藥劑為化學(xué)純碳酸鈉、水玻璃、六偏磷酸鈉、硫化鈉、巰基乙酸鈉、煤油和2#油。

4 試驗(yàn)結(jié)果與討論

4.1 粗選條件試驗(yàn)

根據(jù)礦石的性質(zhì),粗選條件試驗(yàn)主要考查磨礦細(xì)度、調(diào)整劑種類和用量、捕收劑和抑制劑用量對浮選指標(biāo)的影響。

4.1.1 磨礦細(xì)度試驗(yàn)

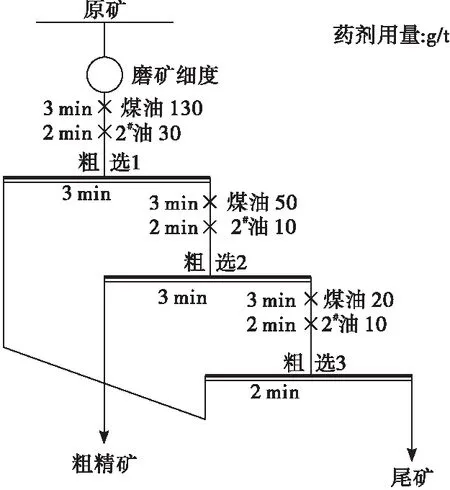

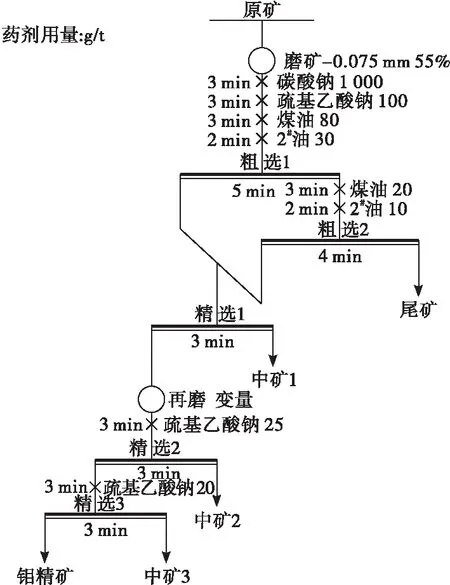

改變磨礦細(xì)度,考查其對粗選選別指標(biāo)的影響,試驗(yàn)流程和條件如圖2所示,為了更好地觀察泡沫現(xiàn)象和試驗(yàn)結(jié)果,粗選次數(shù)定為3次。

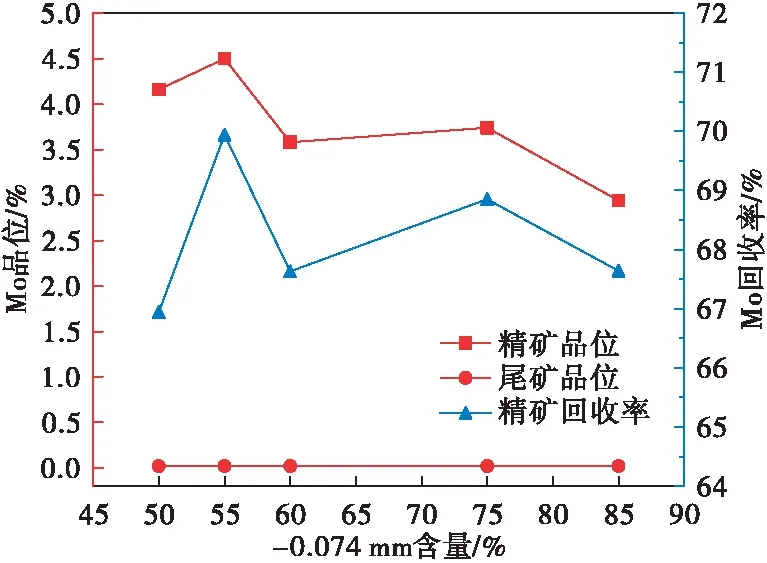

由圖3試驗(yàn)結(jié)果可以看出:隨著磨礦細(xì)度的增加,尾礦中鉬的含量不變,當(dāng)磨礦細(xì)度-0.075 mm含量大于55%時(shí),粗精礦中鉬的品位和回收率不斷降低,因此適宜的磨礦細(xì)度為-0.075 mm含量為50%~60%,選擇-0.075 mm含量為55%進(jìn)行下一步試驗(yàn)。

圖2 磨礦細(xì)度試驗(yàn)流程

圖3 磨礦細(xì)度對浮選試驗(yàn)指標(biāo)的影響

4.1.2 調(diào)整劑種類及用量試驗(yàn)

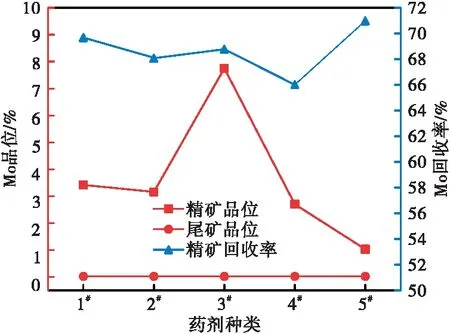

由礦石性質(zhì)可知:礦石整體蝕變較強(qiáng),含有易泥化礦物,所以選擇適宜的調(diào)整劑改善礦泥對輝鉬礦的可浮性是關(guān)鍵。試驗(yàn)考察了不同調(diào)整劑對浮選指標(biāo)的影響。試驗(yàn)流程見圖2,調(diào)漿后先加調(diào)整劑,再加捕收劑煤油和起泡劑,試驗(yàn)結(jié)果見圖4。圖4中所示1#為不加調(diào)整劑,2#為水玻璃用量500 g/t,3#為碳酸鈉用量1 000 g/t,4#為六偏磷酸鈉用量200 g/t,5#為硫化鈉用量200 g/t。

圖4 調(diào)整劑對浮選試驗(yàn)指標(biāo)的影響

由圖4可知:使用4種調(diào)整劑時(shí),尾礦的Mo品位均為0.02%,但當(dāng)調(diào)整劑為碳酸鈉時(shí),粗精礦中Mo品位最高,為7.75%,Mo回收率68.66%。因此,確定使用碳酸鈉作調(diào)整劑。

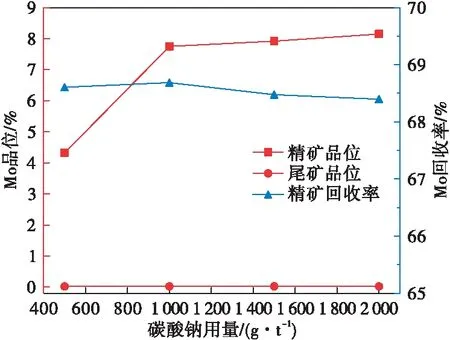

固定捕收劑及起泡劑用量不變,改變調(diào)整劑碳酸鈉用量,考查其在粗選階段對選別指標(biāo)的影響。試驗(yàn)流程見圖2,試驗(yàn)結(jié)果見圖5。

圖5 碳酸鈉用量對浮選指標(biāo)的影響

由圖5可知:隨著碳酸鈉用量由500 g/t增加到2 000 g/t時(shí),尾礦中Mo品位為0.02%,精礦中Mo品位逐漸升高后變化不大,粗精礦Mo回收率變化不大,在68.5%左右變化。因此,確定調(diào)整劑碳酸鈉用量為1 000 g/t,此時(shí)粗精礦中Mo品位為7.75%,回收率為68.66%。

4.1.3 捕收劑用量試驗(yàn)

捕收劑選用常規(guī)藥劑煤油,考查了煤油用量對浮選指標(biāo)的影響,試驗(yàn)流程見圖2,粗選1調(diào)整劑為碳酸鈉(1 000 g/t),粗選煤油總用量為變量,其中粗選2和粗選3煤油用量均為20 g/t。其他試驗(yàn)條件見圖2,試驗(yàn)結(jié)果見圖6。

由圖6可知:隨著煤油總用量由100 g/t增加到190 g/t時(shí),粗精礦中Mo品位呈升高趨勢,回收率先逐漸增大后有下降趨勢。因此,確定煤油總用量為120 g/t,此時(shí)粗精礦中Mo品位為6.07%,回收率為70.44%。

4.1.4 抑制劑用量試驗(yàn)

由于礦石中含有黃銅礦等,選用巰基乙酸鈉為抑制劑,進(jìn)行粗選抑制劑用量試驗(yàn),試驗(yàn)流程見圖2,試驗(yàn)結(jié)果見圖7。粗選調(diào)整劑碳酸鈉用量為1 000 g/t,巰基乙酸鈉為變量,煤油總用量為120 g/t,其他藥劑用量不變。

圖7 抑制劑用量對浮選指標(biāo)的影響

由圖7可知:隨著巰基乙酸鈉用量由30 g/t增加到600 g/t,粗精礦中Cu品位逐漸下降,Mo品位在7%左右波動(dòng),Mo回收率逐漸降低。綜合考慮,確定巰基乙酸鈉用量為100 g/t,此時(shí)粗精礦Mo品位為6.3%,Mo回收率66.87%,Cu品位為0.075%。

4.2 精選條件試驗(yàn)

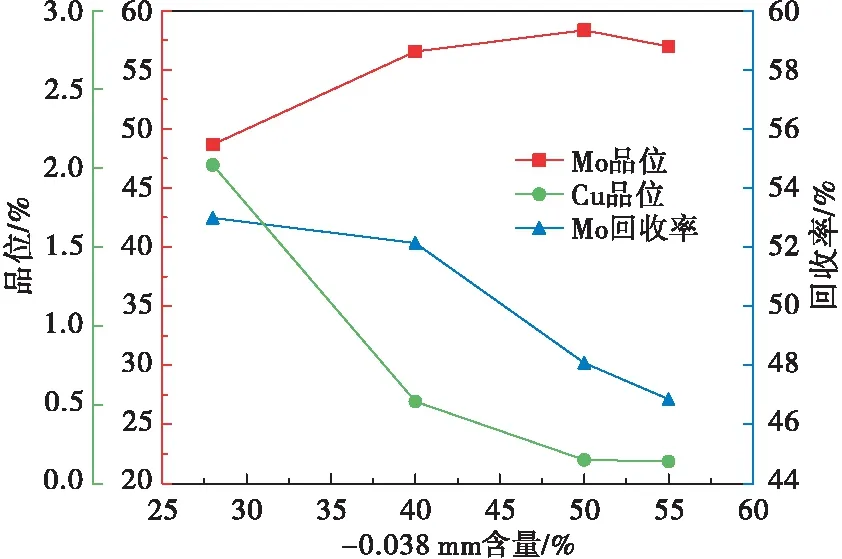

由于輝鉬礦嵌布粒度較細(xì),精選前必須對粗精礦進(jìn)行再磨,通過再磨可以使有用礦物進(jìn)一步單體解離,因此進(jìn)行再磨細(xì)度試驗(yàn)。試驗(yàn)流程見圖8,試驗(yàn)結(jié)果見圖9。

圖8 再磨細(xì)度試驗(yàn)流程

由圖9可知:隨著再磨細(xì)度-0.038 mm含量由28%升高到55%,鉬精礦中Mo品位先逐漸升高后變化不大,Mo回收率呈下降趨勢,Cu品位也呈下降趨勢。因此確定再磨細(xì)度為-0.038 mm含量為50%,此時(shí),鉬精礦中Mo品位為58.33%,Mo回收率為48.00%,Cu品位為0.15%。

圖9 再磨細(xì)度對浮選指標(biāo)的影響

4.3 閉路試驗(yàn)

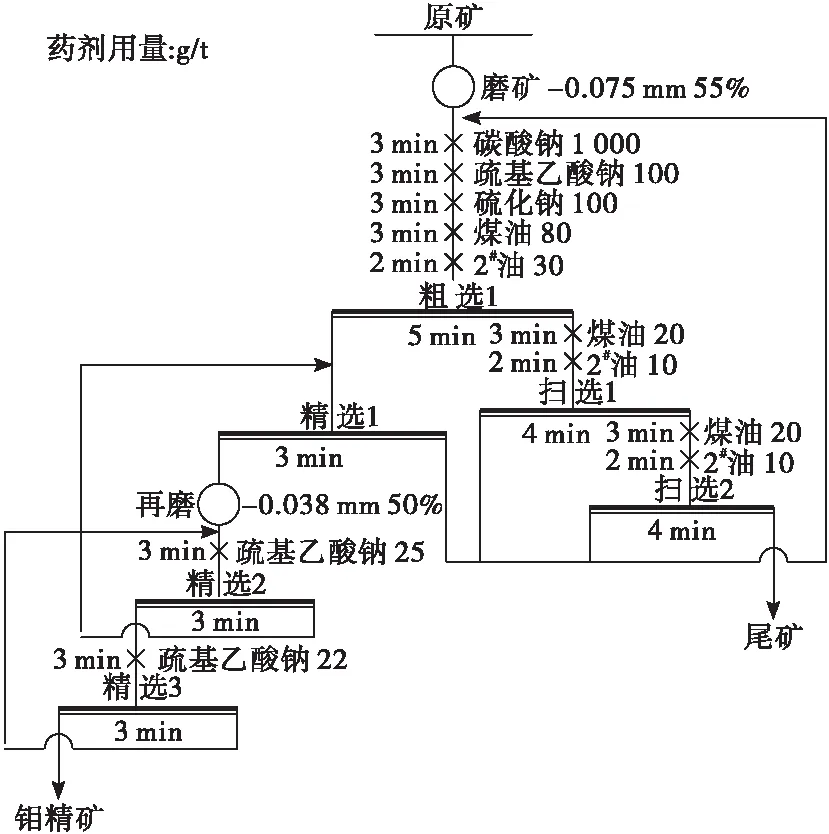

試驗(yàn)過程中發(fā)現(xiàn)該礦石中輝鉬礦的浮選速度較慢,因此,如何提高該礦石中輝鉬礦的可浮性也是本次試驗(yàn)關(guān)注的焦點(diǎn)。試驗(yàn)發(fā)現(xiàn),硫化鈉能提高輝鉬礦的浮選速度,在粗選加100 g/t時(shí)能提高鉬礦浮選速度。在此基礎(chǔ)上,對流程進(jìn)行優(yōu)化并進(jìn)行閉路試驗(yàn),試驗(yàn)流程見圖10,試驗(yàn)結(jié)果見表5。鉬精礦產(chǎn)品質(zhì)量檢查結(jié)果見表6。

圖10 閉路試驗(yàn)流程

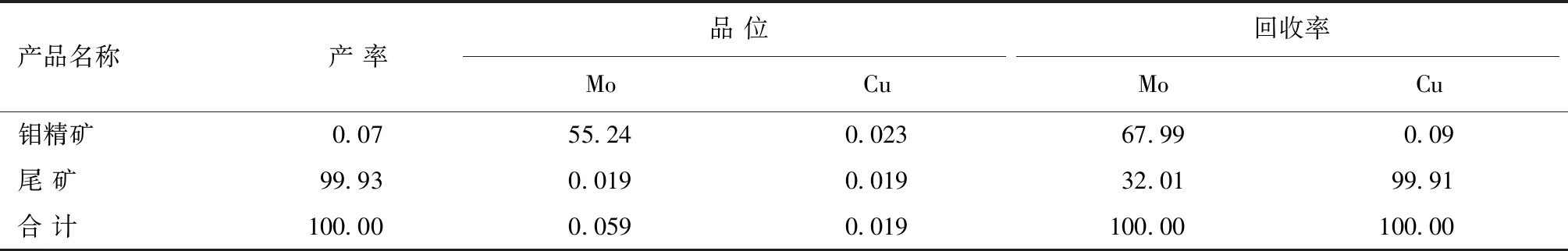

表5 浮選閉路試驗(yàn)結(jié)果 %

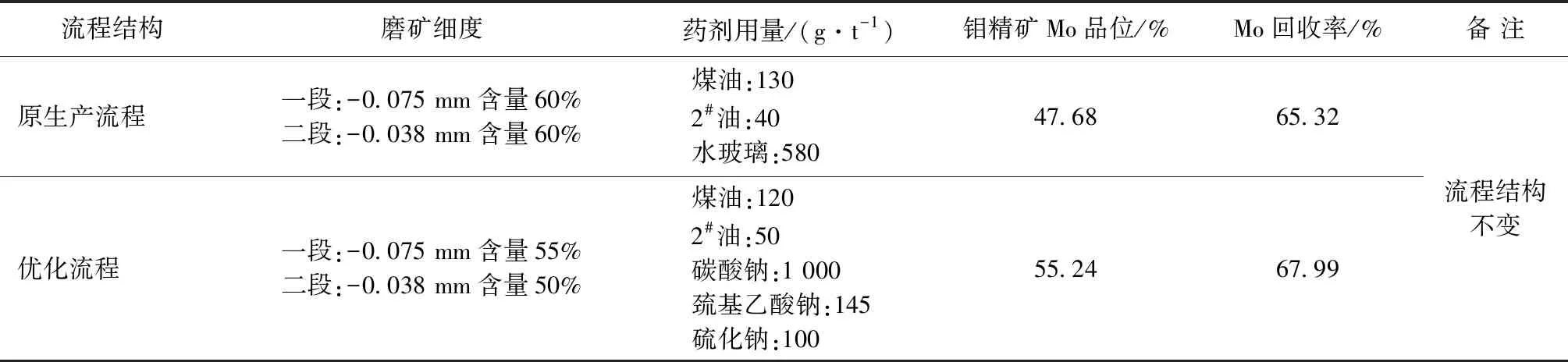

由表5結(jié)果可知:閉路試驗(yàn)可獲得產(chǎn)率為0.07%,Mo品位為55.24%,Mo回收率為67.99%的鉬精礦。相比于模擬現(xiàn)場工藝流程指標(biāo),鉬精礦品位提高7.56個(gè)百分點(diǎn),回收率提高2.67個(gè)百分點(diǎn)。說明該工藝流程能進(jìn)一步提高鉬精礦中Mo品位和回收率。

表6 鉬精礦質(zhì)量檢查結(jié)果 %

由表6可知:鉬精礦雜質(zhì)含量符合鉬精礦質(zhì)量標(biāo)準(zhǔn)(GB3200-89)的要求。

4.4 技術(shù)經(jīng)濟(jì)分析

本工藝根據(jù)原礦鉬品位低、氧化率高、粒度微細(xì)等工藝礦物學(xué)特點(diǎn),在不改變原流程結(jié)構(gòu)的基礎(chǔ)上,通過優(yōu)化磨礦細(xì)度及藥劑制度,利用碳酸鈉、巰基乙酸鈉、硫化鈉的協(xié)同作用提高選別指標(biāo),與原生產(chǎn)流程相比,優(yōu)化流程鉬精礦Mo品位和回收率分別提高了7.56和2.67個(gè)百分點(diǎn),應(yīng)用生產(chǎn)后會(huì)有顯著的經(jīng)濟(jì)效益,對比分析結(jié)果見表7。

表7 技術(shù)指標(biāo)對比分析結(jié)果

5 結(jié) 論

(1)原礦含Mo 0.06%,含WO30.10%,目的礦物為輝鉬礦和白鎢礦。原礦鉬物相分析表明:原礦中硫化鉬占比為72.13%,氧化鉬占比為27.87%,氧化鉬的載體礦物主要為白鎢礦;礦石中金屬礦物主要有黃鐵礦、磁鐵礦、輝鉬礦、白鎢礦和黃銅礦,并含有微量的輝銅礦,非金屬礦物主要為石榴子石、石英、透輝石以及蝕變形成的角閃石,并含有少量的碳酸鹽礦物、斜長石、磷灰石、螢石以及蝕變形成的綠簾石。

(2)通過詳細(xì)的條件試驗(yàn)確定一段磨礦細(xì)度為-0.075 mm含量為55%,再磨細(xì)度為-0.038 mm含量為50%,粗選添加碳酸鈉1 000 g/t、巰基乙酸鈉100 g/t,硫化鈉100 g/t,煤油80 g/t,2#油30 g/t,采用“一粗兩掃,粗精礦精選—再磨—兩次精選”工藝流程閉路試驗(yàn)可得到Mo品位為55.24%、回收率為67.99%的鉬精礦。

(3)優(yōu)化工藝流程后所得的分選指標(biāo)較優(yōu),與模擬現(xiàn)場工藝流程指標(biāo)對比,鉬精礦品位提高7.56個(gè)百分點(diǎn),回收率提高2.67個(gè)百分點(diǎn)。