近距離下伏煤層巷道注漿加固方法研究

王恩博

(晉能控股煤業集團 生產技術部,山西 大同 048200)

我國地下煤礦開采中,近距離煤層分布廣泛,當上伏煤層工作面回采至距下伏煤層巷道一定距離時,對底板巖層造成一定范圍的高應力區及塑性破壞區,易導致下伏煤層巷道發生嚴重變形[1-3]。對巷道進行有效加固是保障巷道穩定的重要前提,鉆孔注漿加固技術是解決這類問題的有效手段[4-6]。為此,在近距離煤層回采中,下伏煤層巷道實施有效合理的加固方法,對于工作面安全回采至關重要。

在巷道注漿加固研究方面,李超嵩[7]對空巷變形破壞特征進行了分析,提出了采用注漿充填技術控制空巷圍巖的方法;李勝利等[8]提出采用超前錨注可有效增加巷幫煤體的強度和完整性,取得了良好加固效果;馬新世等[9]分析了巷道圍巖注漿改性機理及巷道圍巖注漿力學模型,提出了“分層掘進+滯后高壓注漿+強力錨索支護”的礦壓控制方案,有效控制了巷道圍巖變形。通過分析前人研究成果,對于巷道圍巖控制主要集中于注漿機理、超前錨注與強力支護技術方面,對于近距離煤層下伏巷道分段注漿方法有待深入研究。

本文以某礦近距離煤層開采條件為工程背景,采用數值模擬與現場監測相結合方法,研究了近距離煤層巷道變形特征,提出了巷道分段注漿加固方法,可為近距離煤層巷道穩定性控制提供工程指導。

1 工程概況

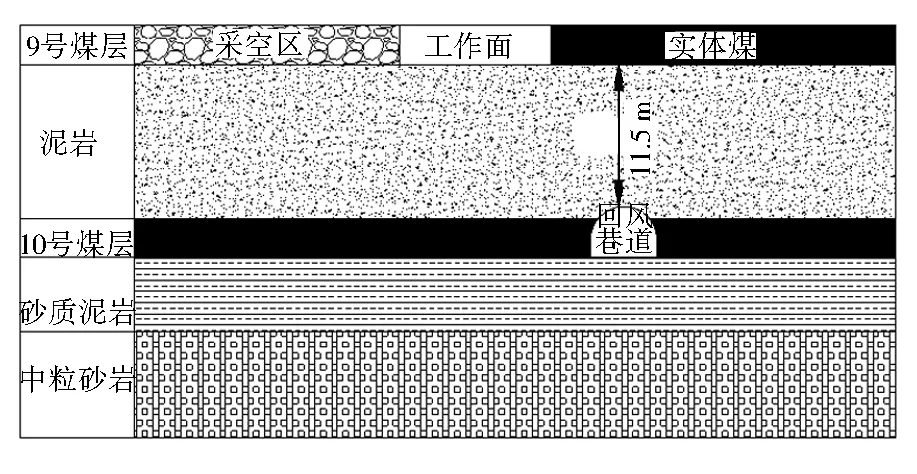

山西某煤礦主要可采煤層為9號煤與10號煤,兩煤層平均間距為11.5 m,煤層平均傾角為5°,屬于典型的近距離煤層。其中9號煤平均厚度為3.6 m,10號煤平均厚度為2.8 m,采用綜合機械化采煤工藝,全部垮落法管理頂板。9號煤頂板為石灰巖,底板為泥巖,10號煤直接底為砂質泥巖,基本底為中粒砂巖,礦山實測綜合柱狀圖如圖1所示。

圖1 礦山實測綜合柱狀圖

10號煤層回風巷道沿煤層底板布置,巷道斷面為寬×高=4.8 m×4.4 m(圖2),采取“錨桿(索)+金屬網+噴射混凝土”支護方式。由于巷道頂板泥巖強度差及節理發育,受上伏9號煤層工作面回采影響,10號煤層回風巷道變形嚴重。在此期間,礦山采取的巷道擴幫返修措施,返修率高達65.5%,但是巷道穩定性并未得到有效控制。通過現場調查,回風巷道的破壞形式主要表現為頂板下沉與兩幫擠出變形,巷道兩幫最大移近量達735 mm,頂板最大下沉量達781 mm,對工作面安全回采構成嚴重威脅。為此,需要研究近距離煤層條件下巷道圍巖加固方法,以保障下伏煤層巷道穩定及工作面安全回采。

圖2 回風巷道與煤層位置關系

2 近距離煤層巷道變形特征分析

2.1 數值模型構建

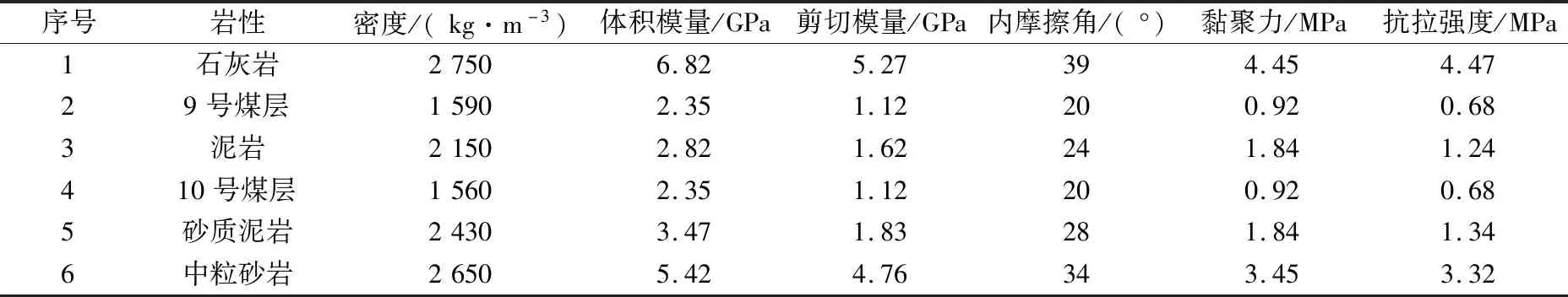

研究采用數值模擬方法,對近距離煤層回采過程中下伏煤層巷道變形特征進行分析,所構建的數值模型尺寸為長×寬×高=350 m×40 m×50 m,模型四周及底部邊界進行位移約束,頂部施加垂直載荷等效于上覆巖層容重。煤巖體力學參數如表1所示。

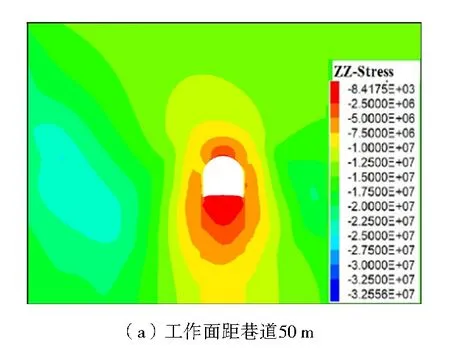

2.2 巷道垂直應力變化特征

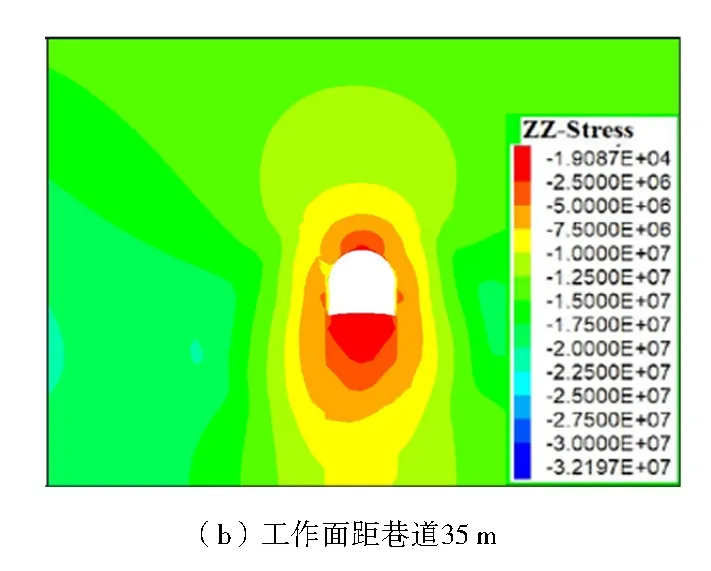

隨工作面推進,下伏煤層巷道應力分布情況見圖3.當工作面與巷道水平距離為50 m時,巷道垂直應力峰值為15.4 MPa,巷道底板存在一定卸壓區域;工作面距巷道水平距離為35 m時,巷道所受垂直應力最高為18.9 MPa;工作面距巷道水平距離為20 m時,巷道所受垂直應力最高為27.6 MPa,此時巷道處于高應力作用區,是巷道變形的最嚴重階段;工作面距巷道水平距離為0 m時,巷道所受垂直應力最高為15.7 MPa,巷道所受應力顯著降低,已避開高應力作用區。可以看出,隨下伏煤層工作面推進,應力發展表現為先增加后降低趨勢,應力峰值出現在工作面距巷道水平距離20 m位置。

表1 煤巖物理力學參數

2.3 巷道位移分布特征

根據前述應力分布特征研究結果,當上伏煤層工作面與巷道水平距離為20 m時,巷道所受應力達到最高,這一時期巷道位移分布情況見圖4.工作面距巷道20 m時,巷道頂頂板最大下沉量為778 mm,底板最大底鼓量為250 mm,巷道兩幫最大移近量約為732 mm.可以看出,這一時期巷道頂板及兩幫變形嚴重,底板變形相對較小。

圖3 隨工作面推進巷道垂直應力云圖

圖4 距離為20 m時巷道位移云圖

綜合分析,隨上伏煤層工作面推進,當上伏煤層工作面與巷道水平距離為20 m時,下伏煤層巷道垂直應力峰值最高可達27.6 MPa,巷道變形發展以頂板下沉及兩幫擠出變形為主,巷道頂板及兩幫最大變形量分別達778 mm與732 mm,必須對巷道頂板及兩幫圍巖采取加固措施,以保障巷道的穩定性。

3 巷道圍巖合理注漿參數確定

3.1 注漿深度確定

通過上述分析,當上伏煤層工作面距巷道水平距離達20 m時,在劇烈的采動應力影響下,巷道變形嚴重,為此研究提出對處于高應力區的巷道圍巖采取注漿加固方法,注漿材料選用425型硅酸鹽水泥,水灰比為0.8∶1,為增強漿體流動性,在注漿材料中加入5%的減水劑。合理的注漿深度是保障巷道注漿效果的重要因素,需要進行系統分析。

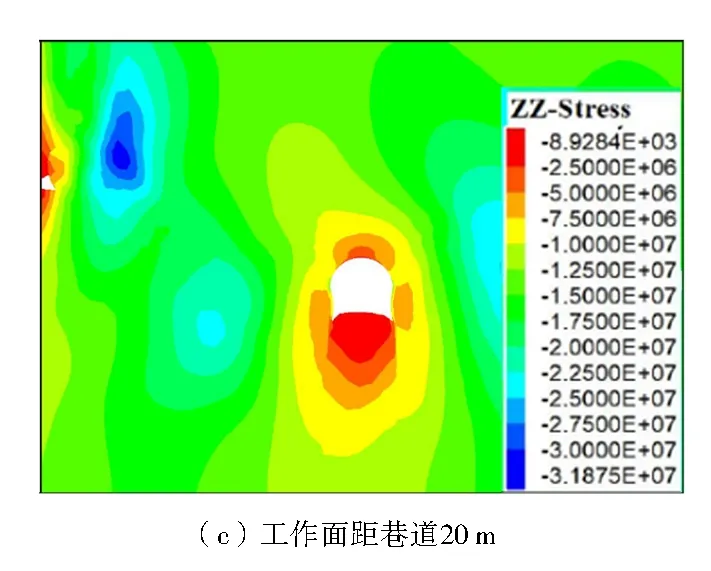

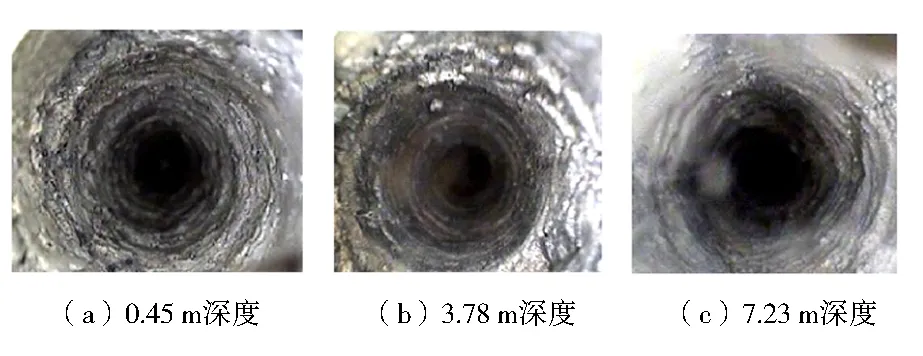

通過現場對巷道頂板及兩幫圍巖進行鉆孔窺視,可以掌握孔內裂隙分布特征,據此確定出合理的注漿深度。巷道頂板鉆孔窺視結果見圖5.可以看出,對于巷道頂板在淺部0.45 m深度較破碎,深度在4.18 m處環向裂隙發育顯著,存在一定程度的離層現象,在深度7.23 m處圍巖整體完整性較好,僅存在少量的縱向微裂隙。

圖5 巷道頂板鉆孔窺視圖

巷道兩幫鉆孔窺視結果見圖6.可以看出,孔內裂隙發育主要以縱向發展為主,在1.24 m深度與3.78 m深度位置裂隙發育顯著,在7.85 m深度位置圍巖較完整,存在少量的微裂隙,巷道兩幫圍巖塑性區主要位于淺部。

綜合分析,巷道頂板及兩幫圍巖在3.78 m深度時裂隙發育且破碎,在7.85 m深度時圍巖塑性區發展得到限制,僅存在少量微裂隙。為此,對于注漿深度的選擇,分兩部分進行,其中淺部注漿深度取4 m,深部注漿深度取8 m.

圖6 巷道兩幫鉆孔窺視圖

3.2 注漿壓力確定

注漿壓力是影響巷道注漿加固效果的另一重要因素,與對于注漿壓力的確定,研究采用數值模擬方法進行分析,利用COMSOL軟件模擬不同注漿壓力下巷道圍巖的注漿效果。構建的數值模型尺寸為長×寬×高=30 m×30 m×10 m,模型四周及底部進行位移約束,模型頂部施加垂向均布載荷等效于上覆巖層重量,根據現場巷道圍巖裂隙情況,確定數值模擬用漿體物理力學參數如表2所示。

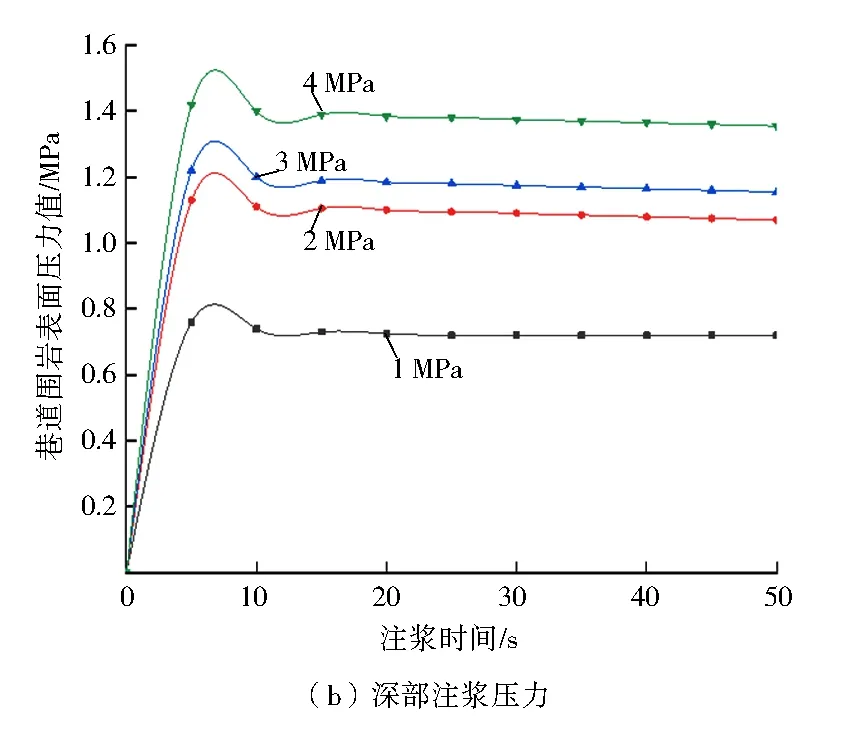

根據數值結果,計算得到不同注漿壓力下巷道圍巖表面受力情況,見圖7.可以看出,隨著注漿壓力的增加,漿液對圍巖施加的壓力隨之增加,并迅速趨于穩定。由于巷道表面裂隙圍巖的極限抗拉強度約為0.62 MPa,對于淺部注漿,如圖7(a)所示,當注漿壓力為3 MPa時,漿體對圍巖施加最大壓力約為0.58 MPa,接近圍巖極限抗拉強度,如果繼續增加注漿壓力,在漿體壓力沖擊作用下,可能導致圍巖破裂,達不到預期效果,為此淺部注漿合理壓力值取0.3 MPa.對于深部注漿,當淺部注漿完成后,圍巖強度可提高75%~95%,此時圍巖表面最大極限抗拉強度將達1.21 MPa,由圖7(b)可以看出,當深部注漿壓力為6 MPa時,漿體對圍巖的最大壓力值達1.19 MPa,為此深部注漿合理壓力值取6 MPa.

綜合分析,確定淺部鉆孔注漿深度為4 m,注漿壓力為3 MPa;深部鉆孔注漿深度為8 m,注漿壓力為6 MPa.

4 巷道圍巖鉆孔注漿加固方法

通過上述分析,確定了合理注漿參,進行鉆孔注漿時,先對淺部巷道圍巖實施注漿加固,淺部注漿完成后再對深部巷道圍巖實施注漿加固,巷道頂板及兩幫注漿鉆孔布置形式見圖8.

圖7 不同注漿壓力下巷道圍巖所受壓力值

圖8 巷道注漿鉆孔布置圖

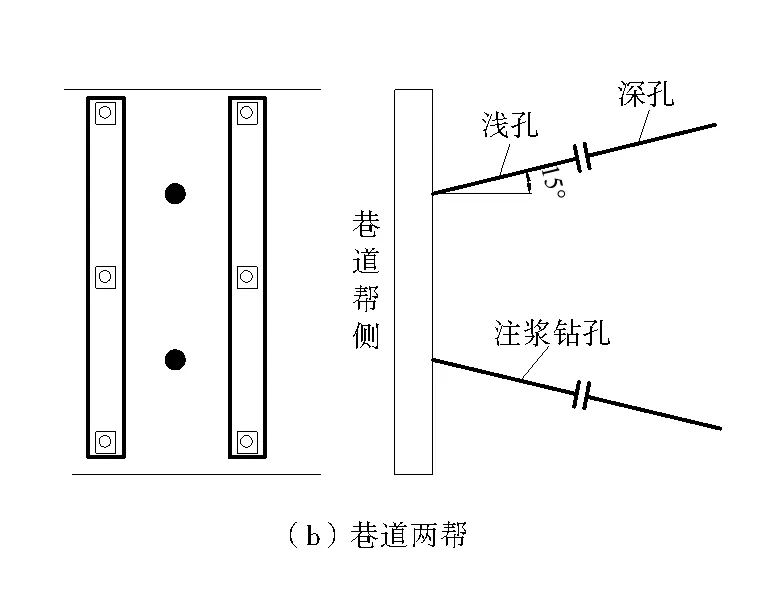

在巷道頂板每排布置3個注漿鉆孔,其中中間鉆孔沿巷道中心線垂直頂板布置,兩側鉆孔與巷道頂板垂線呈45°夾角布置;巷道兩幫每排布置2個注漿鉆孔,鉆孔與巷道邊幫水平面呈15°夾角,上部鉆孔距巷道拱腳處600 mm,下部鉆孔距巷道底角600 mm,進行注漿時,對淺孔注漿完成后進行掃孔,隨后再對深孔進行注漿。注漿設備采用ZBSB系列電動注漿泵,所用攪拌桶直徑為1 000 mm,高度為800 mm,高壓膠管直徑為30 mm.

5 巷道注漿加固效果分析

針對近距離煤層回采過程中,下伏煤層巷道頂幫及兩幫變形嚴重問題,研究提出的巷道鉆孔注漿加固方法在礦山現場進行了工程實踐,為驗證該方法的可靠性,對巷道注漿加固前后變形情況進行監測對比分析,監測結果見圖9.

圖9 回風巷道底板垂直位移監測結果

由圖8可以看出,對巷道進行注漿加固后,巷道頂板及兩幫位移增長趨勢緩慢,與注漿加固前相比,位移顯著降低。當巷道變形趨于穩定后,頂板最大下沉量為327 mm,兩幫最大移近量為295 mm;巷道未實施注漿加固前,頂板最大下沉量為781 mm,兩幫最大移近量為735 mm.巷道進行注漿加固后,巷道頂板及兩幫最大位移分別降低了58.1%與59.9%,對下伏煤層巷道變形實現了有效控制。

6 結 語

1) 隨下伏煤層工作面推進,巷道所受應力表現為先增加后降低趨勢,應力峰值出現在工作面距巷道水平距離20 m位置,垂直應力最高可達27.6 MPa,巷道變形發展以頂板下沉及兩幫擠出變形為主,巷道頂板及兩幫最大位移分別為675 mm與635 mm,必須對巷道頂板及兩幫圍巖采取加固措施。

2) 通過現場對巷道頂板及邊幫圍巖進行鉆孔窺視,巷道頂板及兩幫圍巖在3.78 m深度時裂隙發育且破碎,在7.85 m深度時圍巖穩定性較好,確定淺部注漿深度為4 m,深部注漿深度為8 m.

3) 隨著注漿壓力的增加,漿液對圍巖施加的壓力也隨之增加,并迅速趨于穩定,以圍巖極限抗拉強度為標準,確定淺部鉆孔注漿壓力為3 MPa,深部鉆孔注漿壓力為6 MPa.

4) 通過現場圍巖注漿加固實踐,研究提出的近距離下伏煤層巷道注漿加固方法,與巷道注漿加固前相比,巷道頂板及兩幫最大位移分別降低了58.1%與59.9%,對下伏煤層巷道變形實現了有效控制。