含軟弱夾層煤巷支護改進方法研究

潘立業

(山西弘順能源發展有限公司,山西 太原 030200)

我國地下煤礦廣泛采用綜采工藝,對于綜采工作面而言,工作面巷道的穩定與否對于礦山安全高效開采具有重要影響[1-3]。如果巷道變形得不到有效控制,一方面影響施工進度,另一方面對采場人員及設備將會造成威脅。針對含軟弱夾層煤巷條件,采取合理有效的支護方法,對于工作面安全回采至關重要[4-6]。

在煤巷支護研究方面,陳道志等[7]分析了采動巷道圍巖二次支護關鍵技術,研究了開挖后動壓巷道圍巖移近量及應力分布情況,確定出合理的巷道支護參數;王虎偉[8]運用動態信息法對煤巷錨桿支護進行了優化設計,指出通過提高支護材料剛度、強度及可靠性,可有效提高圍巖本身的自承載能力;劉繼敏等[9]為確保宏巖煤礦回風下山巷道支護的可靠性,提出了“錨桿+錨索+W鋼帶補強”聯合支護措施。綜合文獻分析,對于工作面巷道支護技術的研究取得了一定成果,然而對于含軟弱夾層煤巷支護方法有待進一步研究。

為此,本文以某礦45203工作面含軟弱夾層煤巷為工程背景,優化了工作面回風巷道支護參數,對支護方案進行了綜合優選,并給出了含軟弱夾層煤巷支護改進方法,以保證工作面巷道的穩定。

1 工作面概況

某煤礦礦井面積177 km2,煤炭儲量15.42億t,其中可采儲量9.27億t.45203工作面主要回采5-2煤層,煤層厚度4.65~5.85 m,平均5.3 m,煤層傾角0~3°,平均傾角0.5°,煤層中下部普遍含一層夾矸,局部區域中上部含一層夾矸,巖性為褐黃色泥巖,平均厚0.1 m.煤層直接頂為砂質泥巖,基本頂為粉砂巖,直接底為粉砂巖,基本底為中粒砂巖。

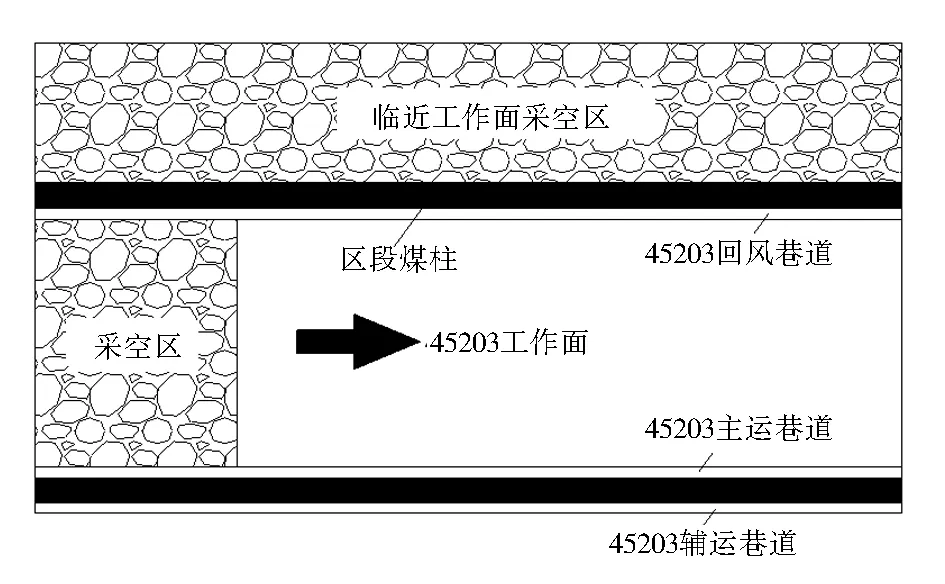

礦井工作采用綜采一次采全高、后退式全部垮落法管理頂板,相鄰工作面之間留設24 m寬度的區段煤柱,45203工作面布置情況圖如圖1所示。

圖1 45203工作面布置圖

45203回風巷道斷面尺寸寬×高=5.5 m×3.1 m,巷道頂板采用D18 mm×2 000 mm螺紋鋼錨桿+D17.8 mm×6 000 mm鋼絞線錨索支護,巷道兩幫采用D18 mm×2 000 mm玻璃鋼錨桿支護。工作面開采過程中,受煤層內軟弱夾層及臨近工作面回采擾動影響,45203回風巷道變形嚴重,通過現場監測,頂板最大沉降量為386 mm,煤柱幫最大位移量為362 mm,回采幫最大位移量分別為347 mm.為此,需要根據實際工程情況,研究該煤層條件下巷道合理支護方法,以保證巷道的穩定性。

2 巷道支護參數優化

2.1 頂錨桿(索)參數優化

根據該礦45203回風巷道地質條件,錨桿(索)的最短長度可按公式(1)計算:

L≥La+Lb+Lc

(1)

式中:L為錨桿(索)長度,取0.02 m;La為錨桿(索)外露長度,取0.6 m;Lb為錨桿(索)壓縮巖梁的厚度,m;Lc為錨桿(索)的最小錨固長度,m.

錨桿有效長度Lb可取頂板破壞深度的2/3.根據現場鉆孔窺視結果,巷道頂板巖層破壞深度均小于2 m,因此有效長度可取1.3 m,將各參數帶入公式(1)。可得,頂錨桿最小長度L=1.92 m,取錨桿長度為2 m.錨索有效長度取4 m,錨固段和外露段長度分別取1.5 m和0.2 m,則錨索最小長度為5.7 m,取為6 m.

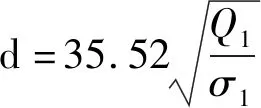

頂錨桿(索)直徑d可根據公式(2)計算:

(2)

式中:Q1為錨桿(索)的錨固力,取105 kN;σ1為錨桿(索)的抗拉強度,350 MPa.

帶入公式(2)可得頂錨桿直徑d最小取19.45 mm,因此頂錨桿直徑取20 mm.同理,錨索極限承載力為230 kN,可得錨索直徑d2最小取15.22 mm,所以巷道錨索直徑可取15.24 mm;結合現場情況巷道位于遺留煤柱下方頂板受力較大,最終錨索直徑取17.8 mm.

頂錨桿(索)間距a可根據公式(3)計算:

(3)

式中:K為應力集中系數;γ為巖體容重,kN/m3.

45203回采巷道頂板頂板巖體容重為27 kN/m3,錨桿錨固力為105 kN,有效長度Lb為1.3 m,應力集中系數取2,帶入公式(3),可求得頂錨桿最大間排距a為1.22 m.由于巷道支護強度較大,錨桿排距取1.2 m,錨索排距通常設置為錨桿的整數倍取3,則錨索排距取3.6 m.

2.2 幫錨桿參數優化

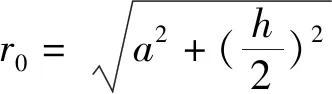

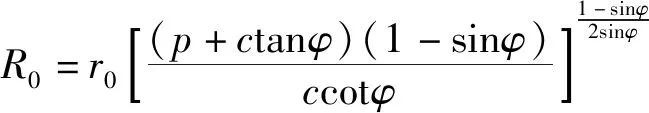

研究采用非彈性區理論計算幫錨桿長度,等效圓半徑按公式(4)確定:

(4)

式中:a為取巷道跨度的一半,m;h為巷道高度,m.

45203回風巷道寬5.5 m,為此a=2.75 m,h=3.1 m,帶入公式(4)可得,r0=3.16 m.

巷道內部最大非彈性區半徑按公式(5)計算:

(5)

式中:p為地應力,kN/m2;c為巷道圍巖粘聚力,MPa;φ為巷道圍巖內摩擦角,°.

根據現場工程地質情況,p=8.35 kN/m2,c=2.5 MPa,φ=35°,將相關參數帶入公式(5),巷道最大非彈性區半徑為3.8 m.

兩幫非彈性區深度按公式(6)計算:

a1=R0-a

(6)

將相關參數帶入公式(6),計算得巷道兩幫非彈性區寬度為1.05 m,錨桿有效錨固長度不小于0.6 m,外露長度為0.02 m,由此確定幫錨桿長度應不小于1.67 m.綜合考慮工作面間采動應力對圍巖變形的影響,最終確定煤柱幫及回采幫錨桿長度分別為2.0 m和2.2 m.

3 巷道支護數值模擬分析

3.1 數值模擬方案

以45203回風巷道原支護參數為基礎,共進行3種方案的模擬分析,通過不同支護方案下巷道圍巖應力及位移變化情況,以確定最佳支護方案。方案1采用巷道原參數進行模擬,分析在現有支護情況下巷道圍巖變化情況;方案2在方案1基礎上將回采幫錨桿長度增加200 mm,錨桿直徑變為20 mm,同時回采幫采用高強錨桿進行數值模擬;方案3是在方案1參數基礎上,將頂錨桿長度增加200 mm,錨桿排距變為1.2 m,錨索排距變為3.6 m進行模擬。各模擬方案支護參數如表1所示。

表1 工作面巷道支護方案

3.2 數值結果分析

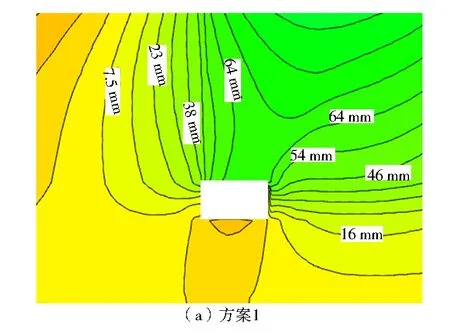

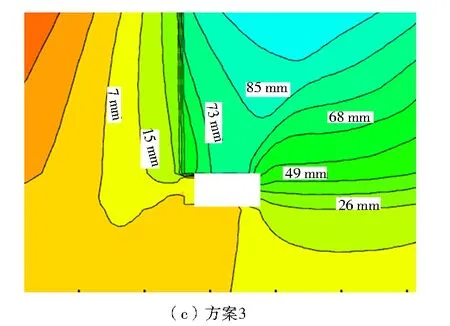

不同支護方案巷道圍巖位移變化情況如圖2所示。

圖2 不同支護方案巷道圍巖位移變化情況

可以看出,方案1中頂板位移最高達64 mm,煤柱幫位移最高達54 mm,回采幫最高達31 mm;方案2中頂板位移最高達55 mm,煤柱幫位移最高達35 mm,回采幫最高達25 mm;方案3中頂板位移最高達85 mm,煤柱幫位移最高達57 mm,回采幫最高達26 mm.方案2中巷道頂板及兩幫位移量最小,支護效果最好。

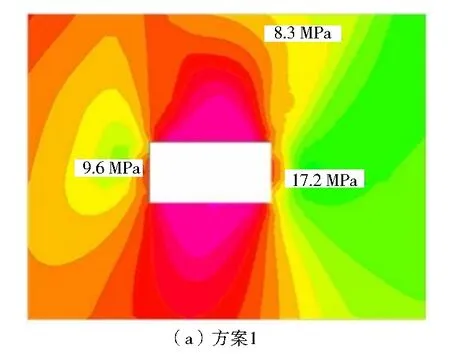

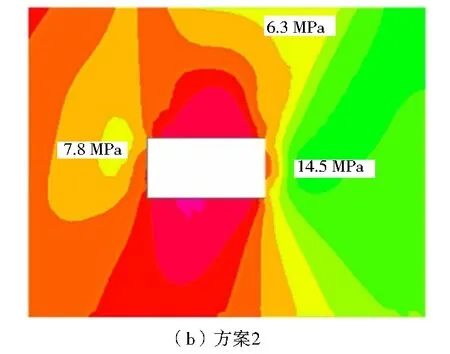

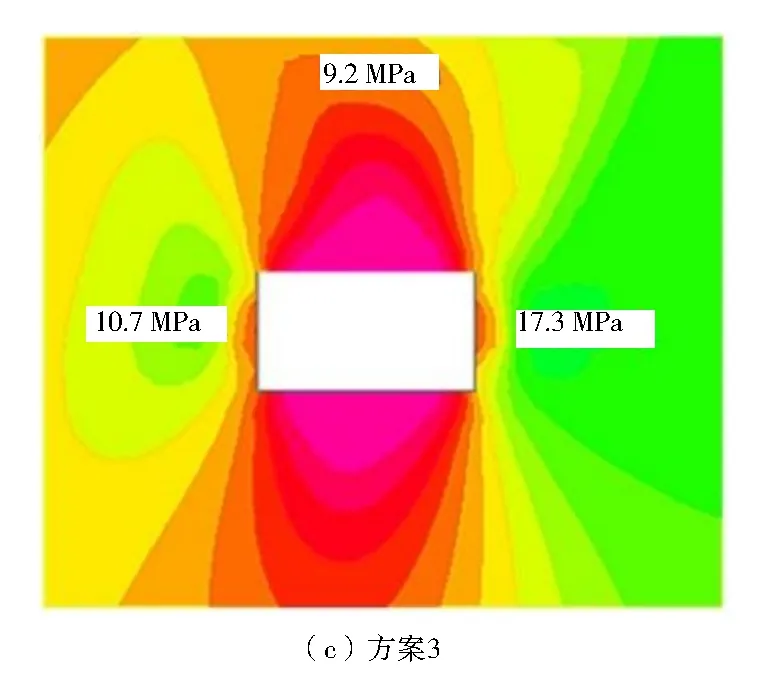

不同支護方案巷道圍巖應力變化情況如圖3所示。可以看出,方案1中巷道頂板、煤柱幫和回采幫垂直應力分別為8.3 MPa、17.2 MPa和9.6 MPa;方案2中巷道頂板、煤柱幫和回采幫垂直應力分別為6.3 MPa、14.5 MPa和7.8 MPa;方案3中巷道頂板、煤柱幫和回采幫垂直應力分別為9.2 MPa、17.3 MPa和10.7 MPa.同樣,方案2中巷道頂板及兩幫圍巖所受應力最小,支護效果最好。

圖3 不同支護方案巷道圍巖應力變化情況

綜合分析,方案2中的支護參數對于巷道圍巖穩定性控制效果最佳,同時該參數即為前述理論計算得到的支護參數,進一步驗證了前述理論計算得到的巷道支護參數的可靠性,針對45203回風巷道研究采用方案2中的支護參數進行支護設計。

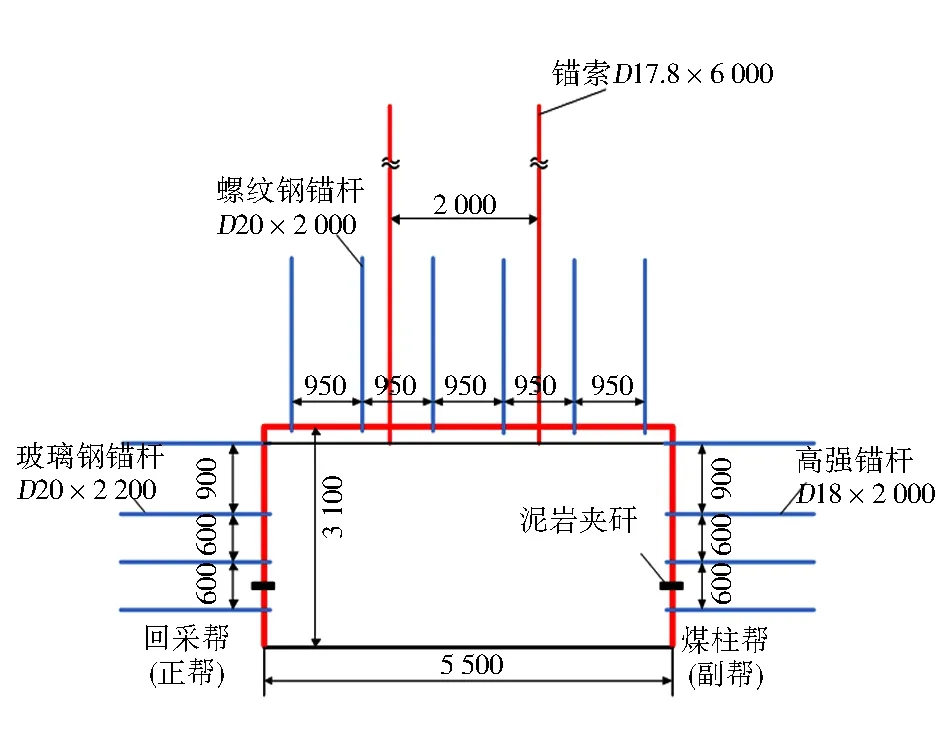

4 含軟弱夾層煤巷支護方法

通過前述研究,確定45203回風巷道采用“錨桿+錨索+金屬網+鋼帶”聯合支護方法,由于煤柱幫所受應力較大,對煤柱幫需加強支護,將煤柱幫錨桿設置為高強度錨桿,并增大托盤直徑,在回采幫相應增大托盤直徑和錨網厚度,并配合鋼帶使用,以保證巷道兩幫的穩定。其中頂部螺紋鋼錨桿參數為D20 mm×2 000 mm,間排距為950 mm×1 200 mm,頂錨索參數為D17.8 mm×6 000 mm,間排距為2 000 mm×3 600 mm;回采幫玻璃鋼錨桿參數為D20 mm×2 200 mm,間排距為600/900 mm×1 200 mm;煤柱幫高強錨桿參數為D18 mm×2 000 mm,間排距為600/900 mm×1 200 mm,巷幫軟弱夾層位于幫側下端兩錨桿中心部位,以保證有效的支護效果。巷道支護斷面如圖4所示。

圖4 巷道支護斷面圖

5 現場實踐效果分析

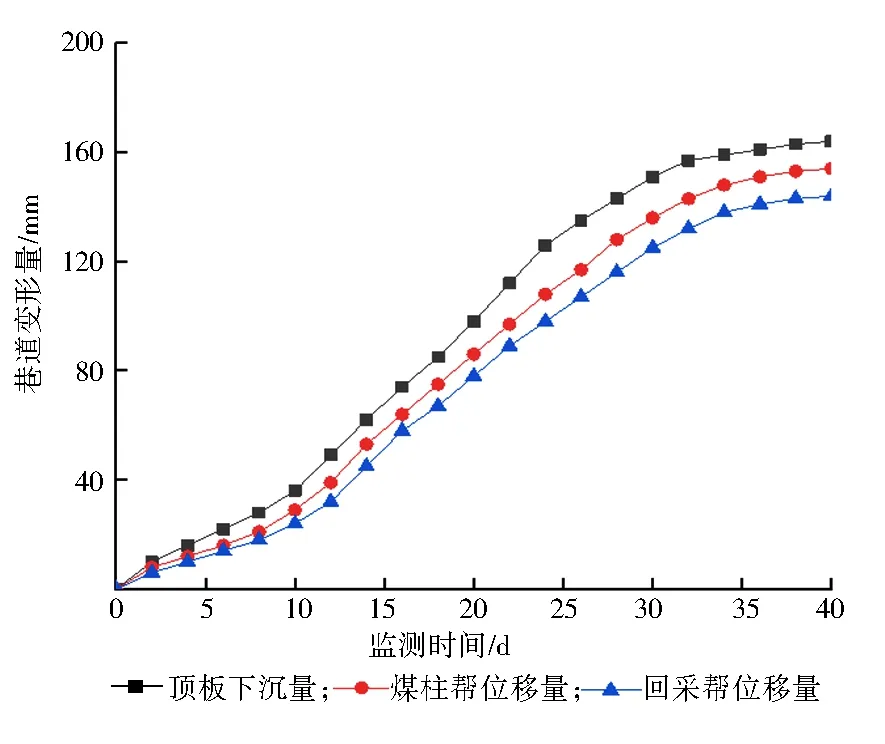

研究提出的含軟弱夾層煤巷支護方法在45203回風巷道進行了工程實踐,并采用收斂儀對支護段巷道圍巖變形情況進行了監測,監測結果如圖5所示。

圖5 巷道變形監測結果

可以看出,隨著監測時間的增加,巷道頂板及兩幫變形表現為類“S”形增長,監測40 d后,巷道變形趨于穩定,此時頂板最大沉降量為164 mm,煤柱幫最大位移量為153 mm,回采幫最大位移量分別為142 mm.與45203回風巷道未實施支護改進措施相比,研究提出的含軟弱夾層煤巷支護方法,巷道頂板下沉量、煤柱幫位移量及回采幫位移量分別降低57.5%、57.7%與55.9%,巷道圍巖變形得到了有效控制。

6 結 語

1) 通過對現用巷道支護參數進行優化,確定巷道頂板及回采幫錨桿直徑由原18 mm變為20 mm,錨索直徑取17.8 mm,錨桿排距取1.2 m,錨索排距取3.6 m,煤柱幫及回采幫錨桿長度分別為2.0 m和2.2 m.

2) 通過數值模擬分析不同支護方案,方案2中的支護參數對于巷道圍巖穩定性控制效果最佳,同時該參數為優化后的支護參數,進一步驗證了理論計算得到的巷道支護參數的可靠性。

3) 針對含軟弱夾層煤巷,在支護參數優化基礎上,研究提出了“錨桿+錨索+金屬網+鋼帶”聯合支護方法。通過現場實踐,巷道頂板下沉量、煤柱幫位移量及回采幫位移量分別降低57.5%、57.7%與55.9%,保證了含夾矸煤巷的穩定性。