大直徑有壓輸水隧洞伸縮縫密閉性試驗

施筍, 楊富強, 姚韋靖

(1.北京住總市政道橋工程有限責任公司, 北京 100028; 2.安徽理工大學土木建筑學院, 淮南 232001)

隨著水利工程不斷建設和發展,有壓輸水隧洞的安全運營成了廣泛關注的重點,而整條輸水隧洞伸縮縫位置密閉性又成了重中之重。在工程施工中,往往由于伸縮縫位置的混凝土不密實或者止水帶安裝不合理,導致伸縮縫位置成為整條隧洞密閉性最薄弱的部位,出現滲水、泄壓、地面噴涌等問題。因此,對輸水隧洞伸縮縫密閉性進行檢測,確保長距離有壓隧洞長期安全運營,避免水資源浪費迫在眉睫。

對于隧洞伸縮縫密閉性檢測的方法主要有隧洞充水檢測[1-2]、鉆孔注水加壓檢測[3-4]及內撐式裝置檢測三大類[5-10]。由于傳統的隧洞充水檢測資源投入過大、耗時過長且無法準確檢測單道伸縮縫的密封性缺點以及鉆孔注水加壓檢測破壞隧洞變形縫結構的缺點,內撐式裝置檢測以其逐漸可操作性強逐漸得到廣泛應用。高斌[5]、張旭[10]、田慶利[11]、儲君昌[12]采用鋼管、絲桿頂托以及木方作為支撐體系,采用12 mm的橡膠板用HX1200幕墻中性耐候膠與基本砂漿粘貼在一起作為密封腔;姚德新[6]提到在內張式檢漏機架基礎上用千斤頂作加力,通過剛度較大的壓塊和壓板傳遞到橡膠密封帶上,從而使橡膠密封帶與伸縮縫之間形成密封腔,并對密封腔進行注水加壓檢測。張勇明[7]設計了矩形水壓試驗臺架,密封腔也是通過橡膠止水封和壓板、擋板組成,但并未對臺架系統的可操作性進行詳細闡述。魏春明[8]提出單排架內張力架,同樣采用直徑φ48 mm的鋼管、絲桿頂托以及木方、槽鋼作為支撐體系,而密封腔體系則是在伸縮縫兩側分別粘貼兩道O形橡膠圈,通過槽鋼支撐達到密封效果。張春[9]在試驗架的基礎上,提出利用圓形橡膠條提高密封橡膠圈與結構面接合的嚴密性。

由此可見,在現有的研究中對于伸縮縫密閉性檢測的研究還是停留在密封腔密封性和架體的設計探索階段,但由于現有研究支撐體系獨立分離狀態拆裝周期長,操作不便且密封腔體系壓縮效果不佳等問題引起的打壓過程中漏水,無法達到檢測目標的問題,現以北京市南水北調東干渠工程為依托,對密閉性試驗進行研究和改進,設計一套整體性、可移動性強的伸縮縫密閉性檢測裝置,基于現場試驗結果分析檢測裝置的適用性和經濟性,為同類型大型有壓輸水隧洞伸縮縫密閉性檢測提供參考依據。

1 工程概況

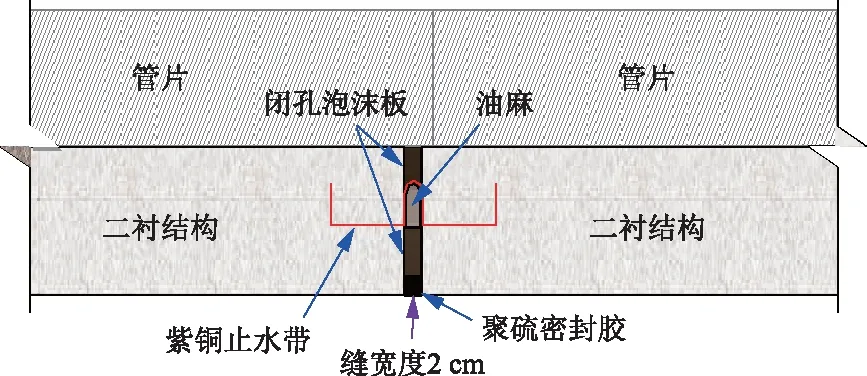

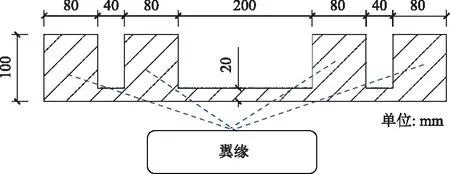

北京市南水北調配套工程東干渠工程,輸水隧洞全長44.7 km,一襯采用盾構法施工,二襯采用現澆C35W10F150自密實商品混凝土。隧洞二襯外徑φ5 400 mm,內徑φ4 600 mm,厚度400 mm。隧洞直線段為12 m/倉,曲線段為7.5 m/倉,倉位之間設置環向伸縮縫,伸縮縫寬2 cm,混凝土澆筑前伸縮縫位置埋設閉孔泡沫板、紫銅止水帶、油麻,混凝土澆筑后進行結構背后回填注漿,伸縮縫位置切縫、涂雙組分聚硫密封膠施工,伸縮縫構造如圖1所示。

圖1 伸縮縫細部構造圖Fig.1 Detailed structure diagram of expansion joint

在隧洞試通水前,需要對伸縮縫按照一定的比例進行密閉性檢測,要求檢測水壓達到0.25 MPa且穩壓時間不低于10 min。東干渠地下有壓隧道輸水隧洞長,伸縮縫數量多,圓形斷面大且內凈空非“真圓形”。現有研究的分離式的腳手架組合支撐體系和分離式的臺架式支撐體系不能滿足檢測周期和斷面形式的要求,需要研究一套合適的伸縮縫密閉性檢測裝置快速完成伸縮縫檢測目標任務,是確保隧洞通水后在水壓下安全運營的關鍵。

2 密閉性檢測試驗原理及方案設計

2.1 密閉性檢測原理

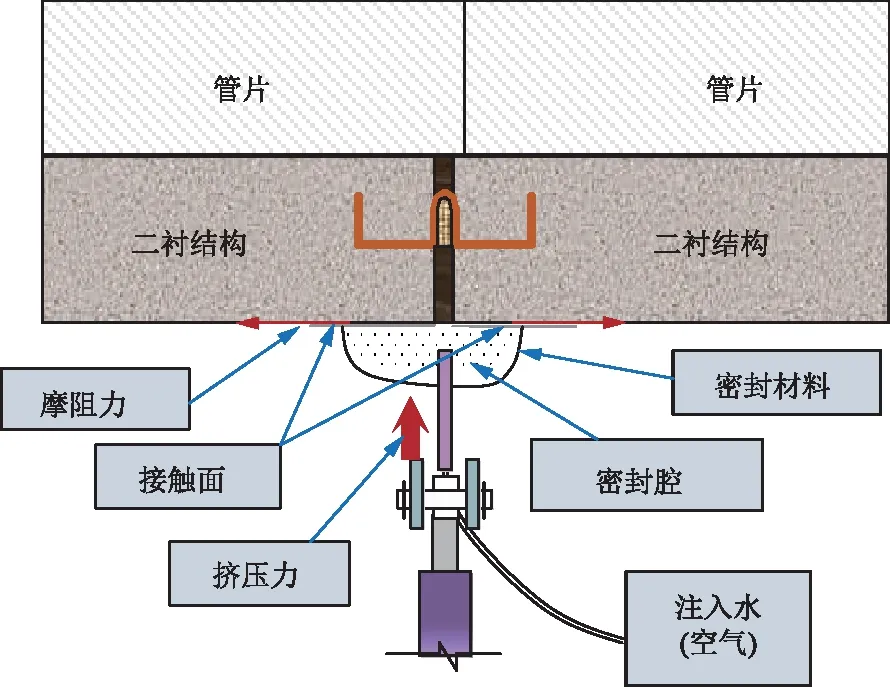

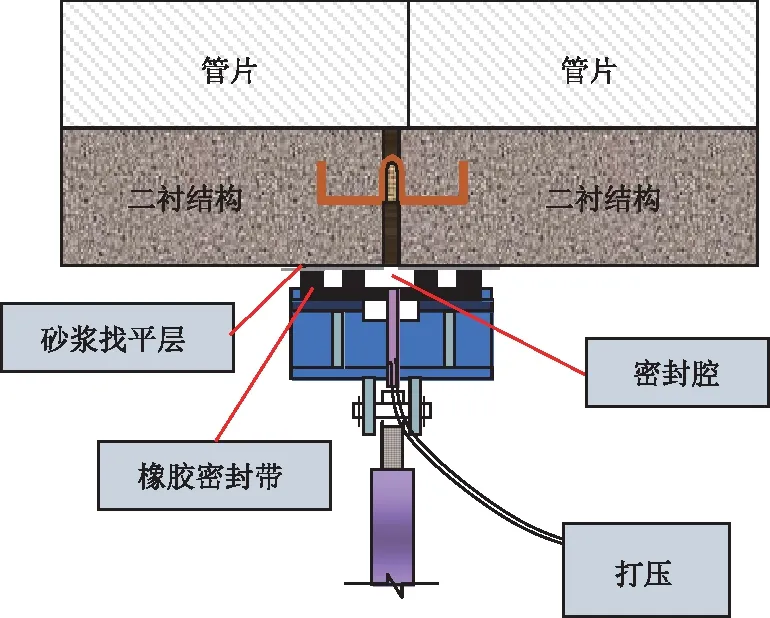

利用密封材料擠壓在伸縮縫兩側的混凝土表面與伸縮縫自身形成一個封閉的區域(以下稱“密封腔”),然后向密封腔內注入注水或者空氣,加壓到規定壓力,密封腔內水或者空氣由于加壓對接觸面形成的剪切力通過調整對密封材料的擠壓力以及密封材料與混凝土的貼合度、面積、壓縮量產生的摩阻力來抵制,密封腔未出現漏水、漏氣、損壞等現象,壓力持續保持穩定在試驗壓力值,且維持時間達到試驗規定要求即為合格。伸縮縫密封性檢測原理如圖2所示。

圖2 伸縮縫密閉性檢測原理示意Fig.2 Working principles of expansion join tightness detection

密閉性檢測與否成功關鍵點在于密封腔的密封效果,影響因素為密封材料與伸縮縫兩側混凝土是否密貼有空隙,接觸面積以及擠壓力是否達到摩阻力要求,密封材料自身的剪切強度是否達到試驗壓力。密封材料與伸縮縫兩側混凝土密貼性指標依靠接觸面處理,密封材料與混凝土接觸面積指標依靠密封材料自身的壓縮性和密封材料所受擠壓力的均勻性,密封材料的擠壓力依靠支撐系統的加載力,因此對于密閉性檢測主要從兩個方面進行研究,即支撐加載體系和密封腔體系。

2.2 支撐加載體系研究

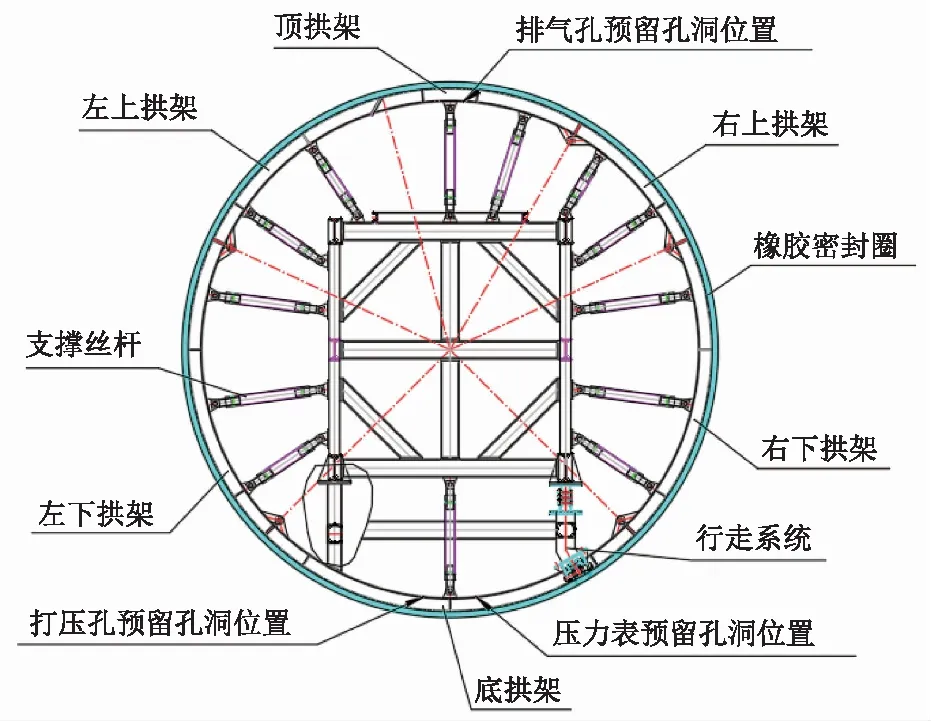

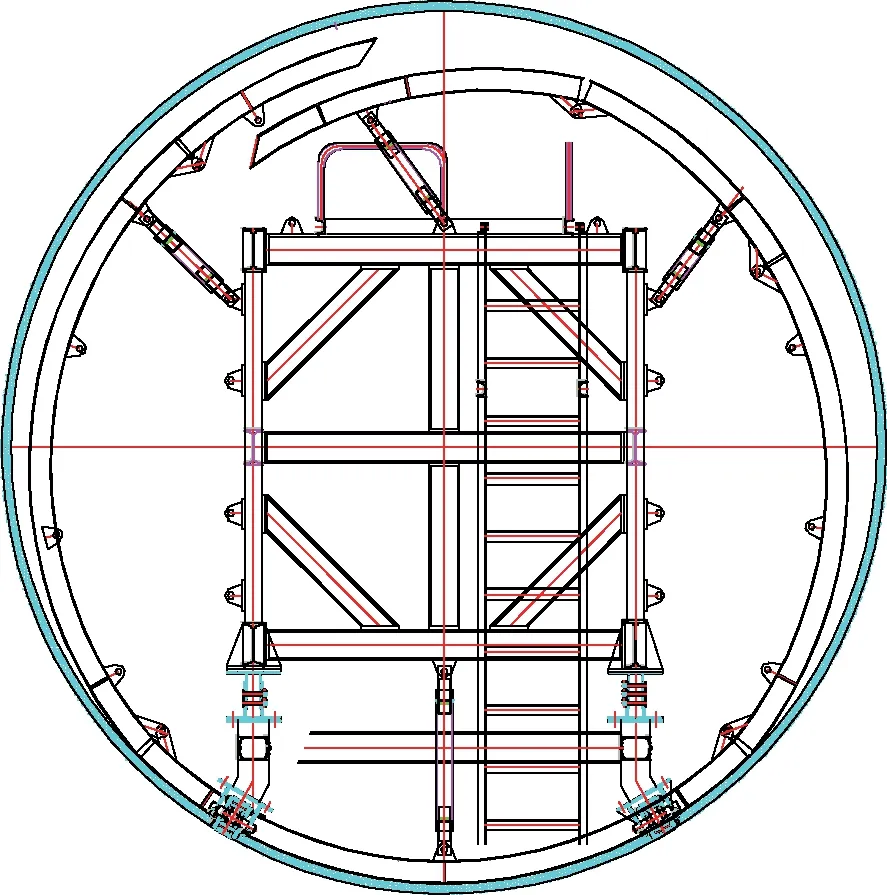

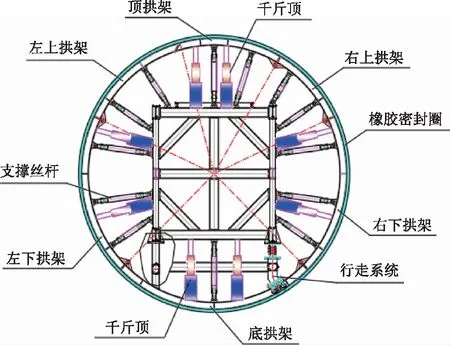

圖3 密封性檢測裝置結構示意圖Fig.3 Structure diagram of sealing detection device

圖4 密封性檢測裝置結構鋼架收縮示意圖Fig.4 Shrinkage schematic diagram of structural steel frame of sealing detection device

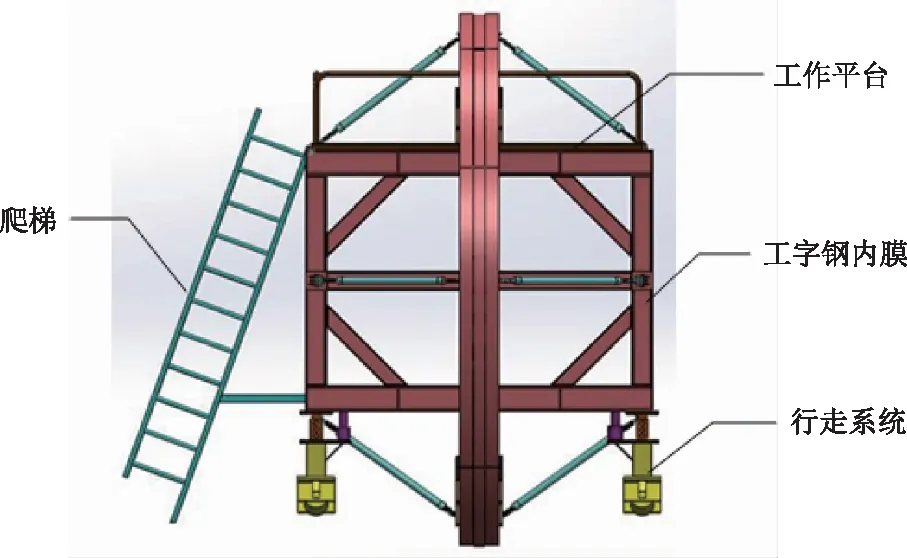

其中門架系統是整個裝置受力的核心,采用三維立體田字格形式,由I20工字鋼橫縱梁及I18工字鋼角撐組成,門架中心外圍設有鉸接點,與支撐絲桿連接。門架側面放置爬梯,頂部預留工作平臺,便于試驗操作。門架下方設有可伸縮支座及行走輪,行走輪徑向設置,采用外塑內鋼輪,保證在圓形隧洞混凝土面行走穩定性。門架系統結構如圖5所示。

圖5 門架系統結構示意圖Fig.5 Structure diagram of mast system

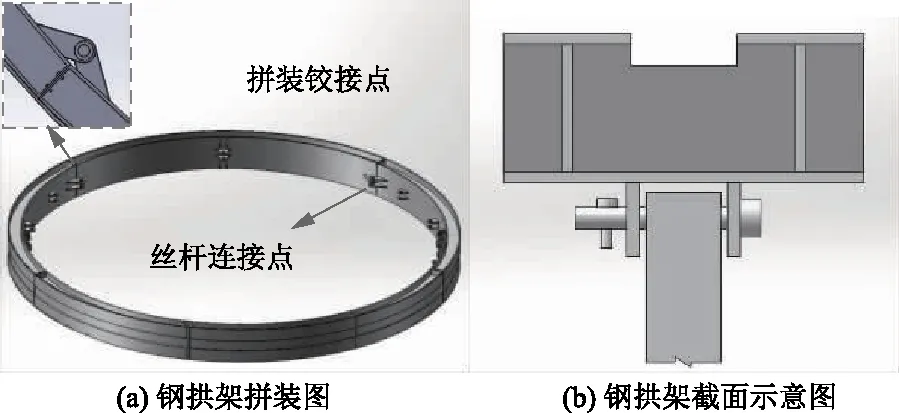

考慮到現有裝置中都是采用可拆卸的和分段的頂托、壓板、木方或者槽鋼等作為支撐和傳力構件,不能提供足夠大的壓力且均勻性加載,本次檢測裝置采用的是采用6個弧段鋼拱架首尾相連,可調節絲桿剛性支撐,實現整體聯動性,且鋼拱架截面設置為凹槽式,預留密封腔加壓空間,鋼拱架示意圖如圖6所示。

圖6 鋼拱架結構示意圖Fig.6 Schematic diagram of steel arch structure

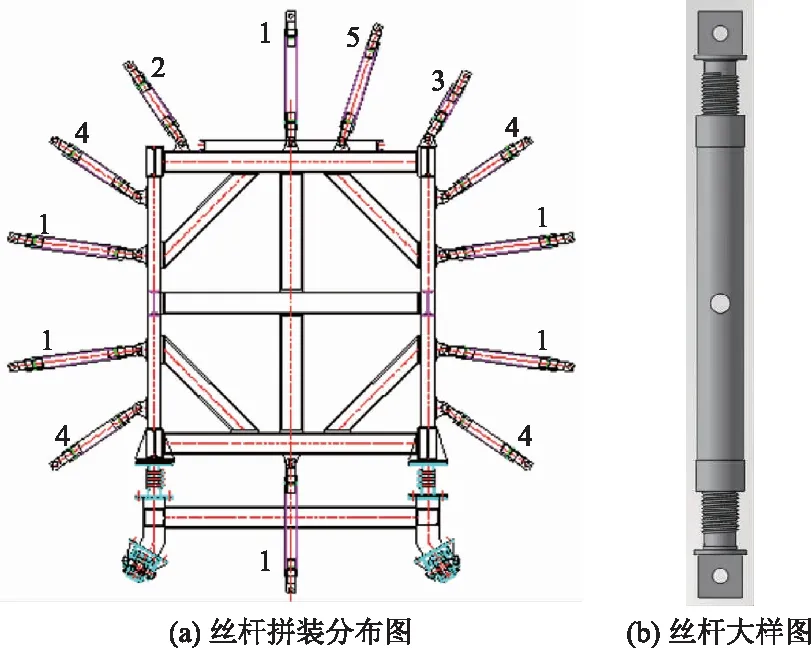

支撐絲桿采用φ60 mm×6 mm無縫鋼管,每根絲桿兩端均焊接一個絲母,可實現絲桿長度的自由調節。本裝置共設有13根絲桿,沿圓周均勻分布。絲桿一端連接工字鋼門架,一端連接鋼拱架,通過調節絲桿套絲長度將鋼拱架頂撐到位,實現對橡膠圈的穩固及整體加壓作用。絲桿拼裝及大樣圖如圖7所示。

1~5代表不同長度的絲桿圖7 絲桿拼裝及大樣圖Fig.7 Screw assembly and detail drawing

2.3 密封腔體系研究

本次檢測密封腔體系采用定制加工的整體密封橡膠圈通過鋼拱架壓縮和伸縮縫結構組成。橡膠密封圈選用合成橡膠材質,斷面形式為矩形凸起凹槽式,鋼拱架壓縮密封橡膠圈的兩側翼緣從而使得翼緣表面和混凝土面充分接觸,達到密貼效果后,利用接觸面所受擠壓力與接觸面的摩擦系數來抵抗密封腔內的壓力,具體如圖8和圖9所示。

圖8 密封橡膠圈的斷面形式Fig.8 Section form of sealing rubber ring

圖9 密封腔斷面示意圖Fig.9 Section diagram of sealing cavity

整體密封橡膠圈外圈半徑根據現場圓形隧洞內實測實量的數據,并考慮橡膠密封圈的壓縮量以及密縮量越大,摩擦系數越大,貼合度就越高,密封腔封圈的翼緣與混凝土接觸面貼合度、摩擦系數,壓的密封性就越好,現場實際檢測的成功率就越高。

3 密閉性檢測現場試驗

根據設計方案,委托專業廠家對試驗裝置及密封橡膠圈進行加工,廠家試拼裝確認無誤后運送至項目進行現場試驗。

當前,已有多種用于求解聯合稀疏模型的重構算法.為方便討論,以DCS-SOMP算法為例進行分析.對于傳統的單量測向量模型,只能對每組回波分別進行方位向支撐集搜尋,利用的是內積最大原理,即

3.1 檢測工藝流程

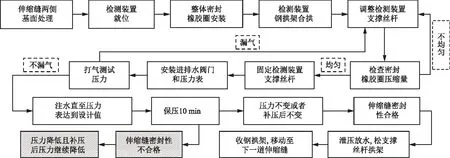

伸縮縫密性檢測施工流程如圖10所示。

圖10 伸縮縫密封性檢測流程Fig.10 Sealing detection process of expansion joint

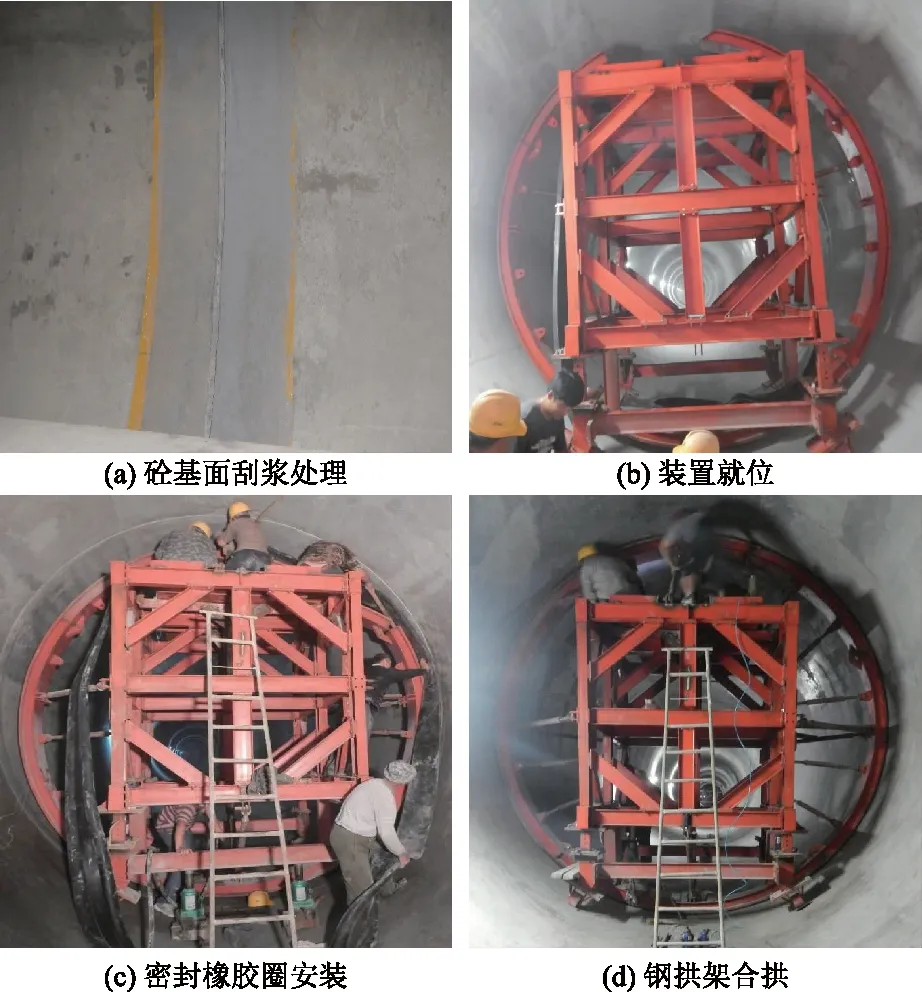

3.2 現場檢測試驗

基面處理采用聚合物砂漿,處理寬度為伸縮縫兩側400 mm,檢測裝置在豎井位置組裝完成,移動到檢測伸縮縫位置就位,安裝整體密封橡膠圈,進行鋼拱架合拱,如圖11所示。試驗的過程中密封橡膠圈安裝完成后,自下而上利用絲桿從底部、兩側、頂部依次撐起進行鋼拱架拼裝,到頂部時卻發現鋼拱架無法閉合,如圖12所示。

圖11 現場試驗過程圖Fig.11 Field test process diagram

圖12 臺車拱架無法合模Fig.12 The trolley arch cannot be moulded

試驗被迫停止,對檢測密封裝置的支撐體系和密封橡膠圈進行現場檢查后分析,判斷臺車無法合模的原因主要有兩點:一是絲桿需人力擰緊,人的力量有限,導致對鋼拱架支撐力不足;二是密封橡膠圈壓縮量太小導致鋼拱架合模空間不足。基于這兩點因素分析,需對試驗裝置支撐體系的支撐力進行優化。

3.3 支撐體系優化設計

為提高合模的支撐力,提出在可調絲桿的基礎上增加機械千斤頂的措施。采用30 t的千斤頂,沿圓周對稱布置,共設置8個千斤頂,具體示意圖如圖13所示。

圖13 絲桿+千斤頂優化設計示意圖Fig.13 Schematic diagram for optimal design of screw + jack

方案確定后,重新將裝置組裝就位,按照試驗流程進行操作,發現鋼拱架頂部依然無法合模,故考慮密封橡膠圈壓縮量的影響,需對密封橡膠圈進行優化。

4 密封腔體系優化設計及現場試驗

4.1 密封橡膠圈材質選擇

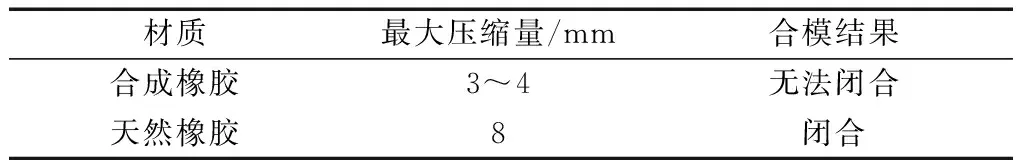

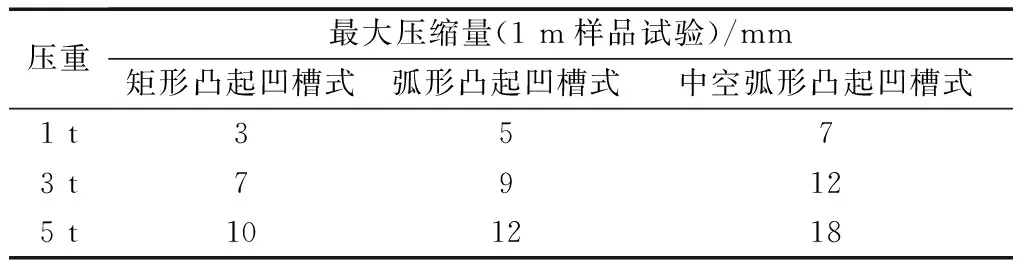

密封橡膠圈的壓縮性與其本身材質及斷面形式有關,首先分析橡膠圈材質對其壓縮性的影響。原方案中采用的是合成橡膠,考慮到天然橡膠具有更高的彈性,材質較軟,故在不改變橡膠圈尺寸及斷面形式的前提下,委托廠家采用天然橡膠硬度40的參數,重新加工密封橡膠圈,并進行裝置合模試驗,最終合模成功。兩種不同的橡膠圈比較結果如表1所示。

表1 不同材質橡膠圈合模結果Table 1 Clamping results of rubber rings with different materials

合模成功后,本試驗進行試壓步驟以此來檢測橡膠圈的密封性。在橡膠圈和混凝土基面結合處全圓涂抹肥皂水,由臨時注氣管向伸縮縫檢測點進行加壓注氣體,發現壓力表始終無數值變化,且橡膠圈和混凝土基面結合處出現氣泡,如圖14所示。

圖14 橡膠圈與砼面結合處出現肥皂泡Fig.14 Soap bubbles appear at the junction of rubber ring and concrete surface

經分析,出現漏氣的原因一方是由于橡膠圈與混凝土基面接合不密實,橡膠圈與混凝土貼合度不高,氣體通過擠壓從接縫處外滲;另一方面對于隧洞本分非真圓形局部接觸面積未達到要求。試驗人員立即停止注壓,重新對混凝土基面進行處理,并增設8個千斤頂提高加載壓力方案,重新試壓發現仍然有肥皂泡出現,說明橡膠圈的翼緣不能和混凝土基面有效密貼,需要對密封橡膠圈斷面形式進行調整。

4.2 密封橡膠圈斷面形式優化

基于此,本試驗再次提出對橡膠圈的斷面形式進行優化。試驗共提出了除原方案以外的二種橡膠圈的斷面形式,具體如圖15所示。

圖15 密封橡膠圈斷面示意圖Fig.15 The section diagram of sealing rubber ring

橡膠圈的材質采用天然橡膠,試驗硬度40、50、60,寬度及密封腔厚度與原方案一致,由專業廠家按圖進行加工,分別截取1 m樣品進行壓縮性能試驗,硬度40和硬度60的天然橡膠偏軟和偏硬,最終選定了硬度50橡膠圈,壓縮試驗結果如表2所示。

表2 不同形式橡膠圈壓縮性能分析表Table 2 Analysis table of compression properties of different types of rubber rings

從1 m橡膠圈樣品試驗結果可以看出,采用中空弧形凸起凹槽形橡膠圈,在同等壓力下壓縮量最大,壓縮效果最優。

現場對弧形凸起凹槽式和中空弧形凸起凹槽式兩種斷面均加工了整體的密封橡膠圈進行試驗,鋼拱架均能閉合,閉合后弧形凸起凹槽式的整體橡膠圈整圈能達到7~8 mm的壓縮量,中空弧形凸起凹槽式的整體橡膠圈整圈能達到10~12 mm的壓縮量,重新進行注氣后,弧形凸起凹槽式的整體橡膠圈與混凝土接觸面仍然有氣泡出現,壓力略有上升,而中空弧形凸起凹槽式整體橡膠圈注入氣體后,發現壓力表數值逐漸增大,且并無肥皂泡出現,說明該橡膠圈密封效果良好。

實驗充分表明,采用中空弧形凸起凹槽形式橡膠圈不僅可以增加壓縮量,同時增大橡膠圈和混凝土接觸面積,有利于提高橡膠圈和混凝土的貼合度。

5 密封性檢測試驗結果

采用改進后密封橡膠圈進行試驗,正式向密封倉內注水加壓,壓力表讀數升至0.28 MPa時停止注水,觀察壓力表讀數略有下降,繼續注水,最終穩定在0.25 MPa,靜置10 min后壓力不變。

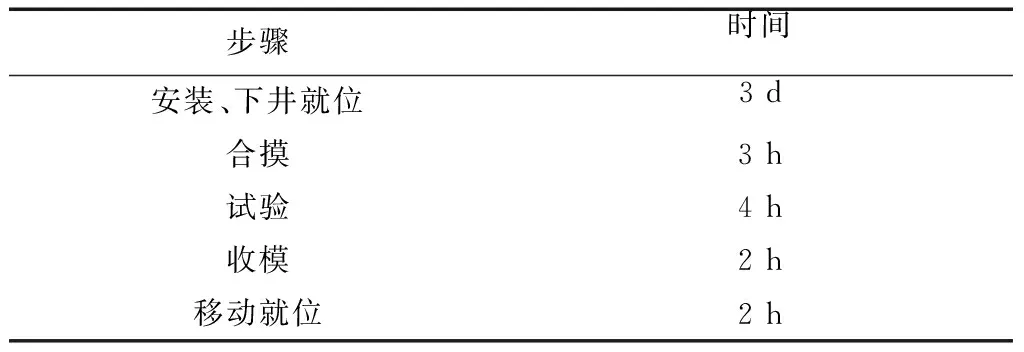

通過現場一系列的試驗,對伸縮縫密封檢測裝置的支撐體系、密封腔體系依次進行了改進,最終 “門架+絲桿+鋼拱架”一體式支撐體系和整體天然中空弧形凸起凹槽式斷面的密橡膠圈密封腔體系通過現場實踐后確定為最優的方案且一次性成功率達到99%以上。通過現場對多條伸縮縫檢測統計,除下井安裝3 d檢測裝置外以外,每11 h為一個檢測循環,具體統計表如表3所示。

表3 伸縮縫密閉性檢測各步驟用時統計表Table 3 Time-consuming statistical table for each step of expansion joint tightness detection

6 結論與展望

通過對北京市南水北調東干渠大直徑輸水隧洞伸縮縫密封性檢測試驗進行不斷試驗與改進,最終確定了一套最佳的整體性支撐體系和密封腔體系檢測裝置,現場實踐證明該檢測裝置易于操作,適應性強,便于推廣,特別是針對大型輸水隧洞的伸縮縫密封性檢測技術具有指導意義。

(1)“門架+絲桿+鋼拱架”一體式支撐體系實現了一次性組裝,多次循環使用的目標,且單道伸縮縫檢測時間縮短,能大大地縮短檢測周期。

(2)“門架+絲桿+鋼拱架”一體式支撐體系確保了密封橡膠圈整體壓縮和均勻受力,同時密封橡膠圈整體加工有效地避免了接頭位置的受力不均勻和接縫位置密封性薄弱影響密封腔的密封性,為試驗的成功提供了保障。

(3)通過試驗證明,密封橡膠圈材料采用硬度適中的天然橡膠比合成橡膠更能提高整體的壓縮性,采用中空弧形凸起凹槽式斷面形式比弧形凸起凹槽式斷面形式能進一步提升整體壓縮量4 mm左右,最大限度地優化了橡膠圈的壓縮性能,增大了橡膠圈和混凝土的接觸面積,有力地確保了橡膠圈與混凝土面的密貼效果。

(4)本工程研究的檢測支撐體系和密封腔體系,其原理能夠適用于各種大小和斷面形狀的輸水隧洞伸縮縫密閉性檢測,可通過改變鋼拱架直徑、形狀、絲桿長度等實現對不同直徑的圓形隧洞、不同形狀的隧洞伸縮縫進行密閉性檢測。

(5)在今后的研究及應用中,可通過將部分手動絲桿、千斤頂替換成液壓油缸,實現檢測裝置的自動化操作,更有利于節約人工,節省檢測時間。