基于頻率響應計算的某排氣歧管支架失效分析

邱彬 ,王德斌 ,姬國強 ,芮玉龍 ,蔣興

1.艾瑞鴻泰(上海)汽車技術有限公司,上海 201814;2.中國汽車零部件工業有限公司,北京 100083;3.陜西西咸海綿城市工程技術有限公司,陜西西安 712046

0 引言

排氣歧管是發動機排氣總成的核心部件之一,在車輛行駛過程中受到多種激勵的載荷作用,如路面激勵、排氣氣流沖擊激勵、發動機振動激勵、冷熱沖擊激勵,其中發動機振動激勵和冷熱沖擊激勵是造成排氣歧管耐久失效的兩個主要激勵。往復活塞發動機在工作中,由于活塞的反復上下運動及曲柄的運動,產生的慣性力會讓發動機產生機械振動,當該振動激勵的頻率和排氣歧管的本身模態重合時,會產生共振效應,使排氣歧管發生振動疲勞失效。發動機工作時需要從高轉速到低轉速的循環變化,這就形成了隨著轉速變化,溫度不斷變化的一個區間,由于結構的熱脹冷縮效應,產生了一個冷熱沖擊的載荷,造成熱疲勞失效。

本文針對發動機振動激勵引起排氣歧管共振造成的振動失效問題,通過有限元分析該排氣歧管的系統模態,進而確定造成支架失效的模態,并通過頻率響應分析計算在該模態下裂紋位置的應力大小。后續通過優化隔熱罩支架,降低應力大小,從而達到滿足設計壽命的需求。

1 試驗工況介紹

排氣歧管如圖1所示,圓圈標志的支架為斷裂的支架,其失效照片如圖2所示。

圖1 排氣歧管

圖2 排氣歧管失效照片

排氣歧管進口法蘭安裝在發動機缸體上,發動機通過3個懸置安裝并和測功機相連。歧管出口通過柔性節和排氣系統相連,排氣系統通過橡膠吊耳固定在支架上。整個安裝固定系統的位置通過三坐標測量,從而保證和實車安裝位置一致。發動機振動試驗臺架如圖3所示。試驗工況為發動機全速全載荷200 h的耐久試驗。該發動機為4缸4沖程的發動機,其最大轉速為6 000 r/min。該發動機產生振動激勵的主階次頻率計算公式為:

圖3 發動機振動試驗臺架

(1)

式中:為發動機缸數;

為發動機轉速;

為發動機沖程數。

由公式(1)計算得到最大轉速為6 000 r/min的發動機對應的頻率為200 Hz。

2 原始設計的有限元分析

2.1 溫度場分析

該試驗是在高溫下完成的,由于材料的彈性模量及機械性能隨著溫度的升高而下降,所以得到歧管的溫度場分布是模態分析和頻率響應分析的前提條件。為說明溫度對模態結果的影響,下文將比較該系統在常溫和高溫下提取的特征值差別。

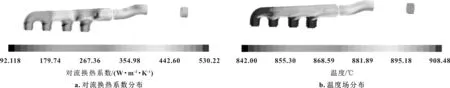

發動機工作中產生的高溫高速氣流通過排氣歧管排出,因此在溫度場分析之前需要通過流體分析得到排氣管內表面的溫度場分布和對流換熱系數,此為溫度場分析的熱源。發動機的排氣溫度為910 ℃,排氣流量為300 kg/h,出口壓力為42 kPa,排氣歧管內表面的對流換熱系數及溫度場分布如圖4所示。

圖4 排氣歧管內表面的對流換熱系數及溫度場分布

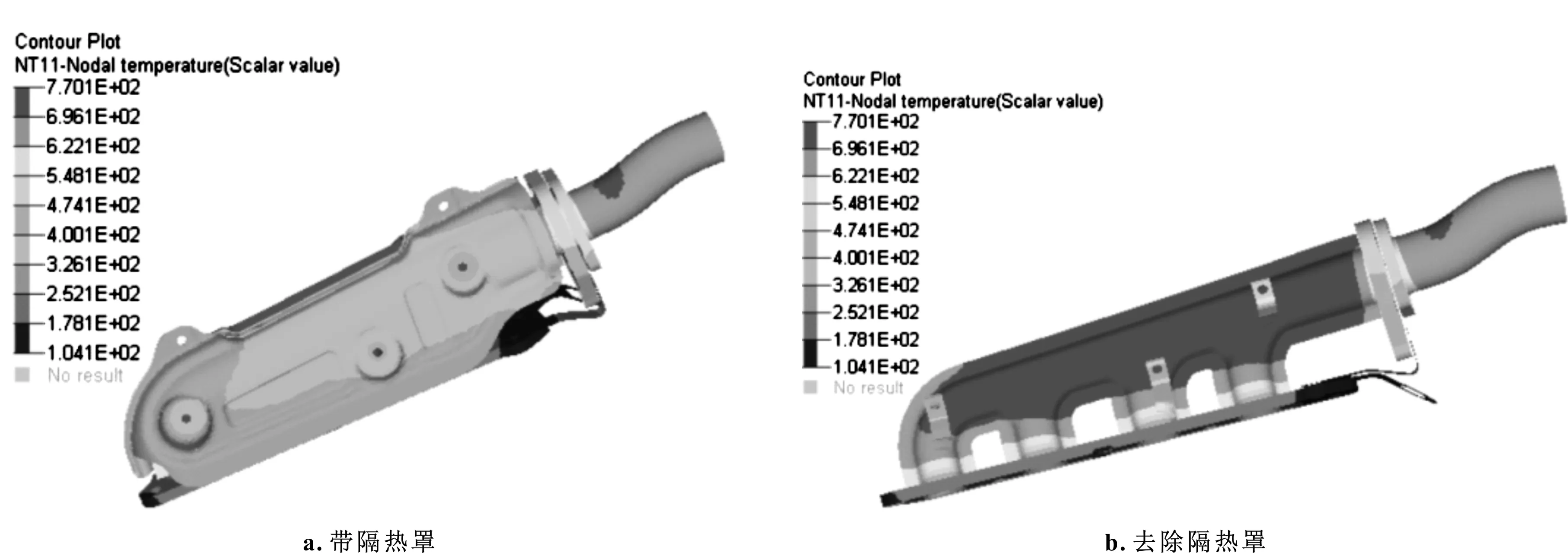

根據上文計算得到的排氣歧管內表面對流換熱系數和溫度場分布,再考慮隔熱罩外表面和外部氣流的對流作用、隔熱罩內表面和歧管外表面的氣流對流、零件本身的熱傳導及不同零件之間的輻射作用等因素,就可以得到所有零件的溫度場分布。排氣歧管總成的溫度場分布如圖5所示。

圖5 排氣歧管總成的溫度場分布

2.2 模態分析

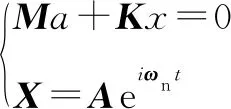

一般來說,多自由度系統的特征值和特征向量,可以通過無阻尼自由振動微分方程得到,通過對系統剛度矩陣和質量矩陣的求解可以得到該微分方程的解:

(2)

式中:為剛度矩陣;

為質量矩陣;

為質點運動位移;

為時間;

為虛軸單位長度;

為時間為時刻的質點振幅;

為質點運動加速度;

為系統固有頻率;

為系統的自由振動時振型特征向量矩陣。

在模態分析及頻響分析的有限元模型建模過程中,為了保證分析的邊界和試驗邊界盡可能地一致,有限元模型考慮了柔性節、三元催化、消聲器及用于和整車底盤連接的橡膠吊耳,有限元模型及約束方式如圖6所示。柔性節前的部分通過進氣法蘭的螺栓孔和發動機缸體相連接,柔性節后的部分通過橡膠吊耳和整車的底盤相連接,約束三角形位置的6個自由度。

圖6 有限元模型和約束方式

本文根據實際的情況提取排氣歧管系統前兩階模態,結果見表1。

表1 熱態和室溫下的排氣歧管系統模態結果

由表1可以看出:

(1)溫度對模態計算的結果影響較大,常溫下1階模態頻率增大10.7%,2階模態頻率增加12.2%;

(2)熱態下1階系統模態為200.3 Hz,剛好和發動機在最大轉速試驗時的振動重合,產生共振的效果。

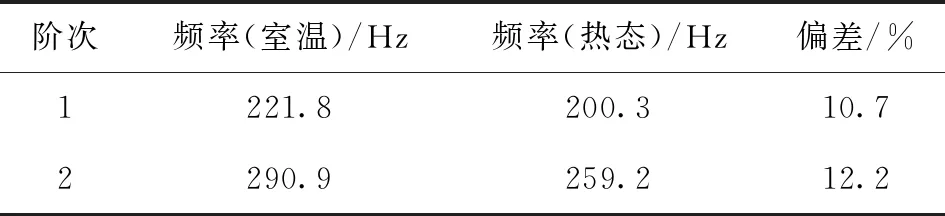

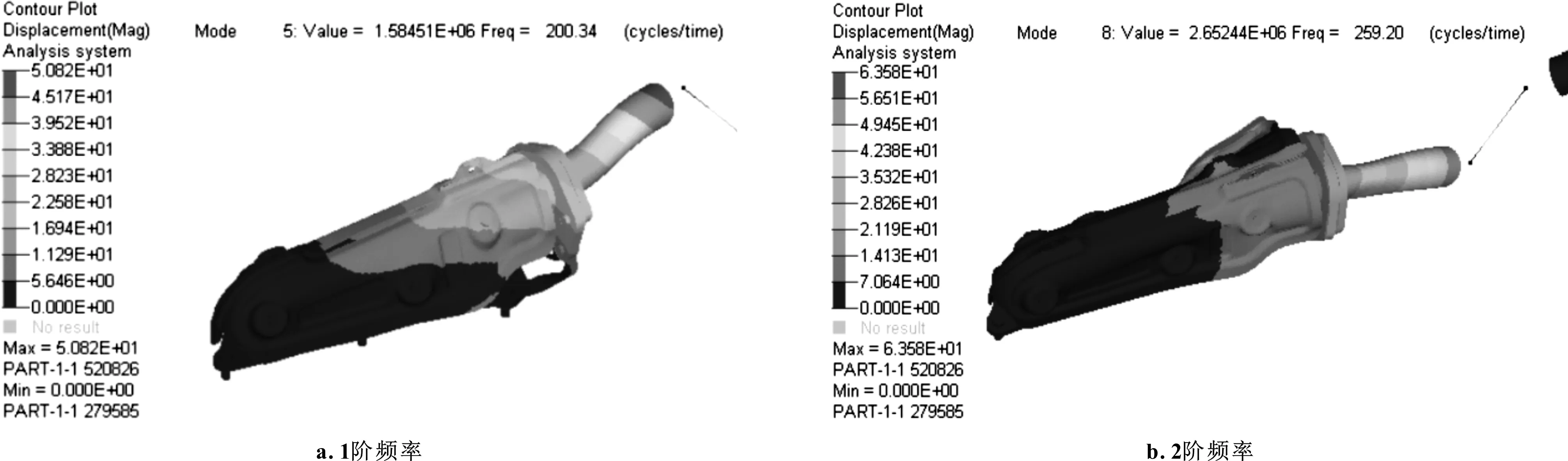

熱態下排氣歧管模態振型如圖7所示,室溫下排氣歧管模態振型如圖8所示。

圖7 熱態下排氣歧管模態振型

圖8 室溫下排氣歧管模態振型

對于該振動失效問題,最好的優化方案是加強結構剛度,提高系統的1階模態,使其1階系統頻率大于200 Hz,從而在整個發動機轉速內都不出現共振現象。但在實際設計過程中,由于邊界的原因,材料成本的壓力,很難對結構做出大的變動來提高剛度。因此可通過頻率響應分析得到該結構在實際振動過程中產生的應力分布及大小;通過對應力集中位置進行局部的優化來降低應力值,使應力值小于材料在工作溫度下的疲勞壽命極限。

2.3 頻率響應分析

通過對系統質量矩陣、剛度矩陣及黏性阻尼矩陣的求解,可以得到系統在受激勵振動情況下,每個頻率系統質點的位移場,從而得到結構上的應力分布。具有黏性阻尼的多自由度系統受迫振動的微分方程為:

a+v+x=()

(3)

式中:為剛度矩陣;

為質量矩陣;

為黏性阻尼矩陣;

為質點運動位移;

為質點運動速度;

為質點運動加速度;

()為系統受迫振動的激勵。

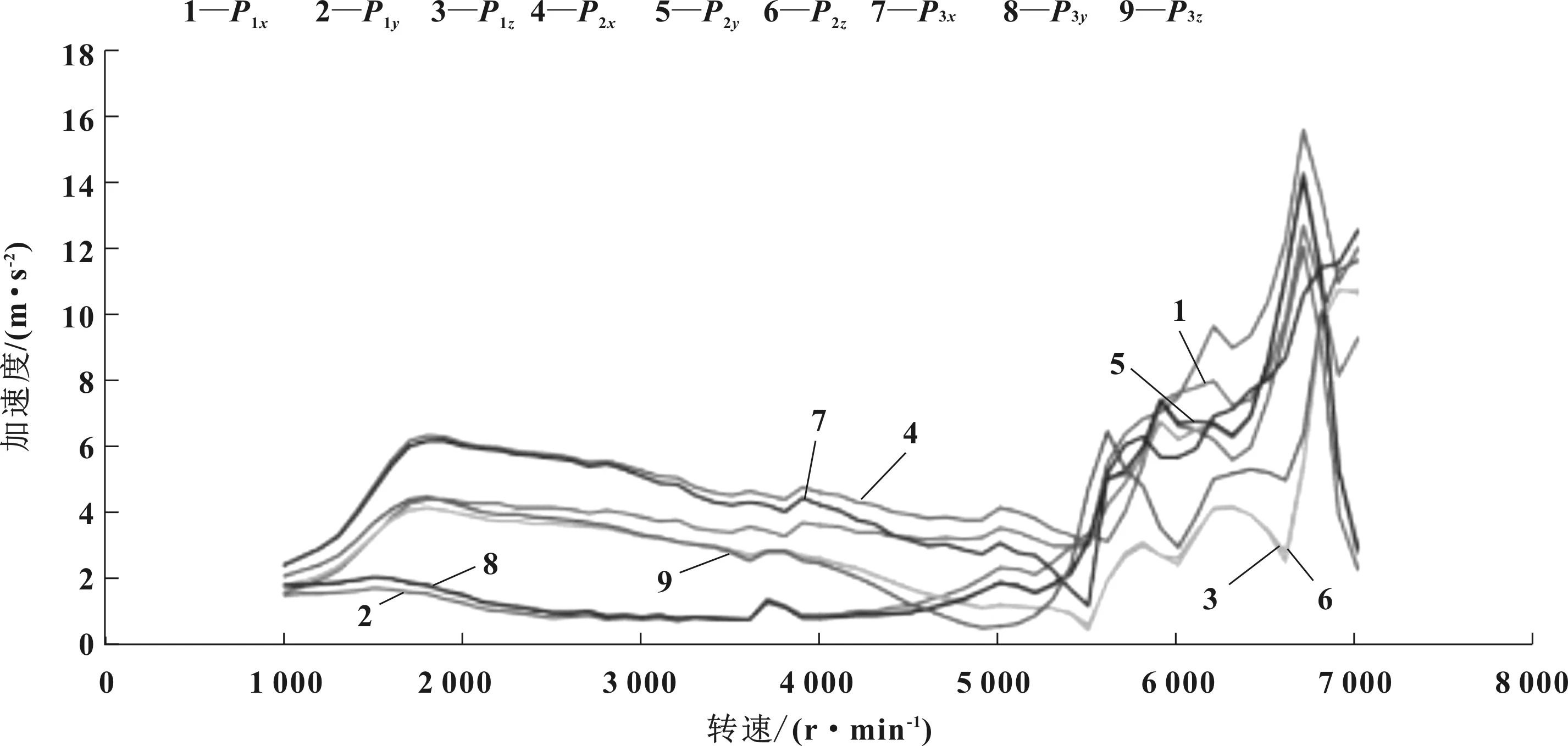

排氣歧管頻率響應的激勵來自于發動機臺架振動試驗時,從發動機本體上測量的3個點的加速度,如圖9所示。頻率響應計算用到的結構阻尼比為2%。

圖9 發動機實測加速度

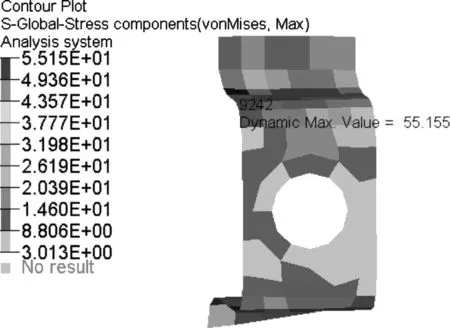

通過頻率響應計算,得到隔熱罩支架的應力分布如圖10所示。斷裂位置的應力為55.2 MPa。通過前面溫度場的計算得到該區域的溫度為500 ℃,支架材料為1.451 2,考慮到裂紋在焊接熱影響區,其力學性能會下降,通過試驗得到的該位置無限壽命應力值為43 MPa。

圖10 隔熱罩支架的應力分布

3 結構優化分析

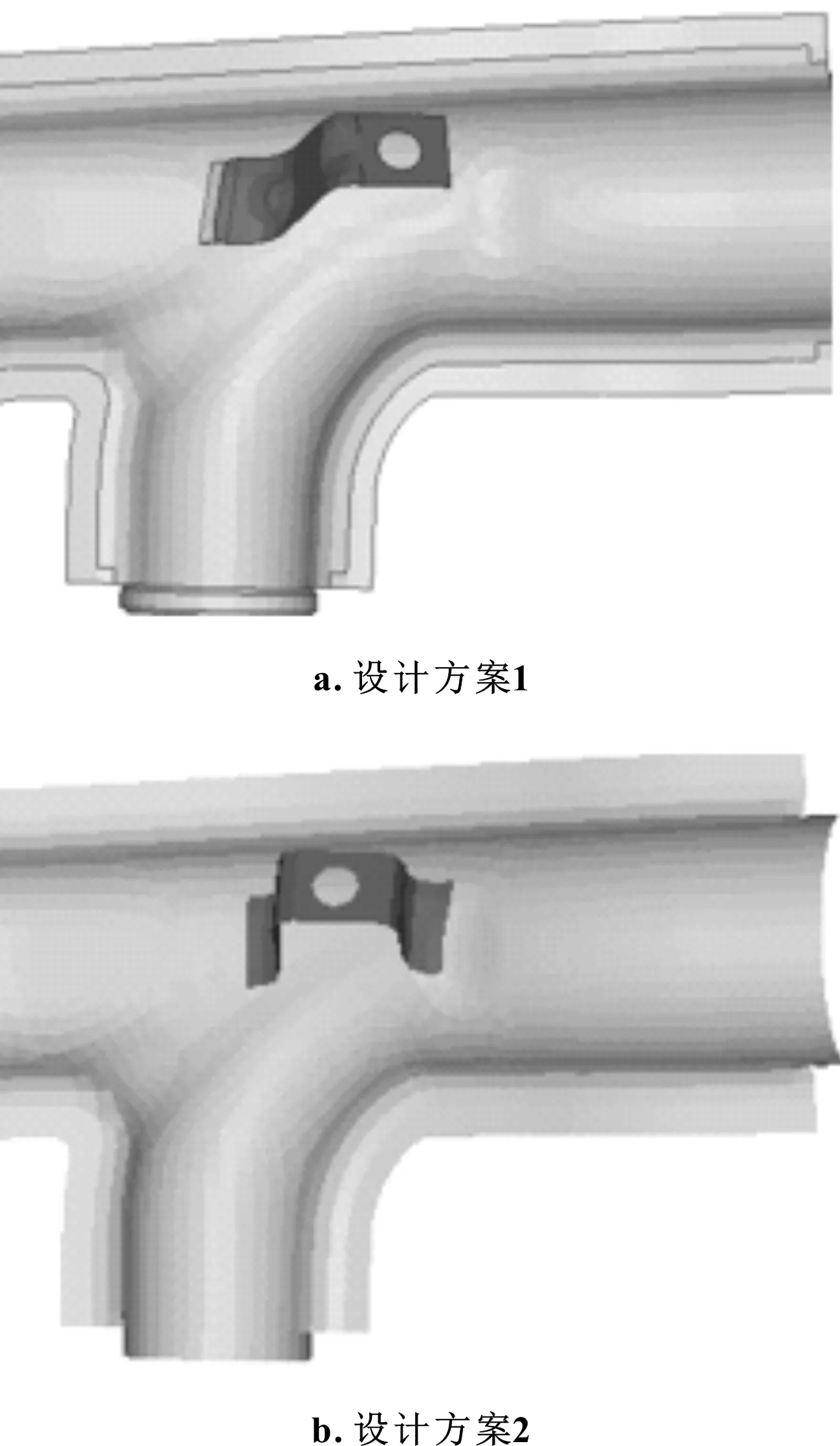

根據原始方案隔熱罩支架斷裂位置的應力分布及振動形態,設計了兩種新的支架。和原始支架相比,新支架的焊縫方向為垂直歧管排氣的方向,且新支架1只用一邊做焊接,這樣可以降低支架的剛度,更容易吸收振動過程產生的變形,從而降低焊縫位置的應力,隔熱罩支架優化設計方案如圖11所示,接下來將針對新方案進行模態分析和頻率響應分析。

圖11 隔熱罩支架優化設計方案

3.1 支架結構優化模態結果對比

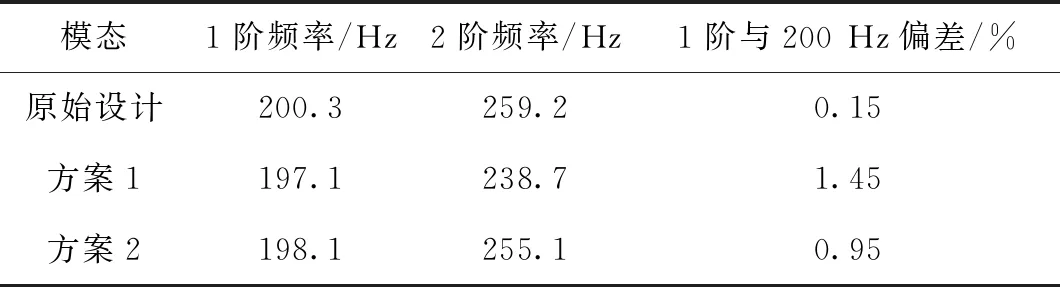

支架優化后的模態結果見表2。

表2 支架優化后的模態結果

由表2可以看出,設計方案1和設計方案2在熱態下的1階系統模態結果分別為197.1 Hz和198.1 Hz,和200 Hz的偏差分別為1.45%和0.95% 。在實際試驗過程中發動機的轉速不會一直穩定在6 000 r/min的轉速不變,而是會以某個轉速上下變化,并且由于頻率響應曲線帶寬的存在,根據經驗,頻率偏差10%以上才能和激勵源實現真正意義上的解耦,不會發生共振效應。所以接下來利用頻率響應計算得到實際的振動應力大小。

3.2 優化結構的頻率響應結果對比

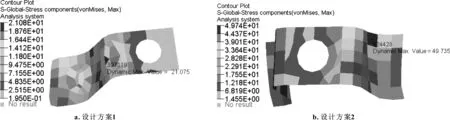

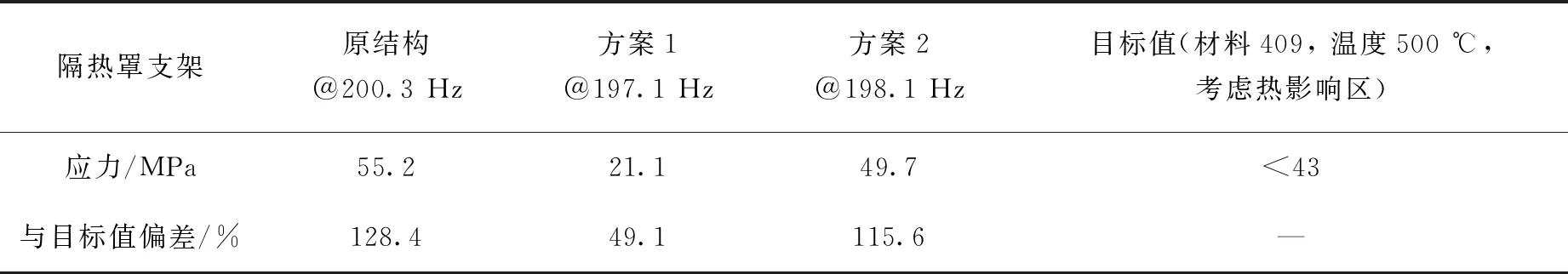

支架優化后的應力云圖如圖12所示,并對應力值大小和目標值進行了對比,結果見表3。

圖12 支架優化后的應力云圖

表3 支架優化后的應力結果

通過表3可以看出,優化后的兩種結構和原始方案相比,應力值都有所下降,但是方案2的應力值為49.7 MPa,大于目標值43 MPa;方案1的應力值為21.1 MPa遠遠小于目標值43 MPa。最終使用方案1的結構來重新進行發動機臺架耐久振動試驗,并通過試驗。

4 結論

通過對排氣歧管在熱態下的模態分析及頻率響應分析可以得到以下結論:

(1)溫度對模態分析的結果影響很大,合理的邊界條件才能使仿真結果和實際測試結果相匹配。

(2)對于該設計來說,在排氣歧管系統模態和發動機振動激勵耦合時,可以通過優化局部位置的結構來降低應力集中值,從而在不大改設計的情況下,使產品滿足耐久可靠性的要求。

(3)通過前期正確的有限元分析可以預測出風險點并進行結構優化,從而縮短產品設計開發的周期和減少試驗費用支出。