某小型越野車變速箱齒輪的設計與優化

吳兢,龔青山,曹占龍,秦毅,張紅亮

1.湖北汽車工業學院科技學院,湖北十堰 442002;2.湖北汽車工業學院機械工程學院,湖北十堰 442002;3. 湖北省國瑞智能裝備股份有限公司 ,湖北十堰 442000

0 引言

變速箱是汽車傳動系統中至關重要的部件,主要由齒輪、軸及軸類零件等組成。變速箱主要是通過不同組合的齒輪改變發動機輸出的轉速和轉矩,其質量占整車質量的2%~4%。為提高汽車的燃油經濟性,需要對汽車的變速箱進行輕量化設計,而齒輪是變速箱的主要零件,所以大多數公司會將變速箱的齒輪作為輕量化的主要目標。

國內外學者對齒輪的優化設計進行過大量的研究。曾慧等為了降低汽車變速器的質量,提出了一種新型的鋼與芳綸/苯酚復合的齒輪。Kim等設計了一種用于某轎車電動轉向模塊的玻璃與聚酰胺復合材料蝸輪并對其進行了仿真分析。Nitsch等比較了純鋼齒輪與60%玻璃纖維/聚四氟乙烯復合齒輪的振動和噪聲水平,結果表明這種新型復合齒輪產生的激勵比普通鋼制齒輪要低且質量更輕。Sharma等設計了3種不同材料的齒輪:玻璃纖維增強聚合物齒輪、AISI4140 鋼齒輪、顆粒復合材料齒輪和玻璃纖維增強聚合物齒輪。最后得出,相較于金屬齒輪,玻璃纖維增強聚合物齒輪具有較好的降噪性能。

相較于改變齒輪的材料來進行齒輪性能上的優化而言,本文以齒輪截面作為研究對象,對齒輪的輪輻進行拓撲優化以減少齒輪質量的方法簡單,且成本較低。首先根據參數對變速箱的齒輪進行設計;其次對變速箱的各個擋位對應的齒輪副進行分析,驗證齒輪的設計是否可靠;再次在保證齒輪一階固有頻率不小于主要激勵引起的共振頻率的前提下對齒輪進行拓撲優化設計;最后對優化后的模型進行靜力學分析,同時考慮齒輪的動態性能和靜態性能,驗證滿足強度要求。

1 參數確定

1.1 發動機動力參數確定

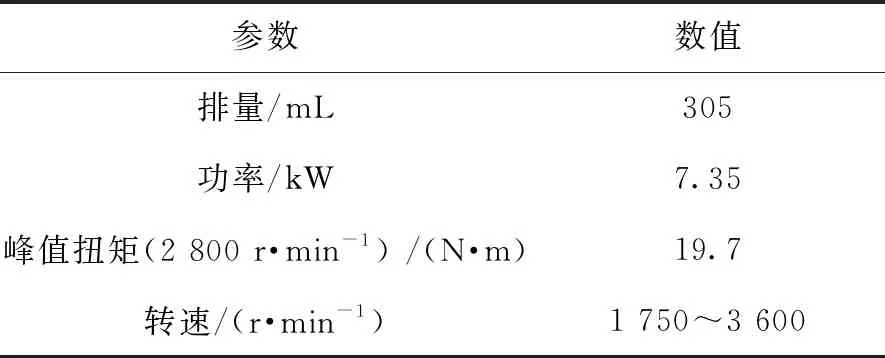

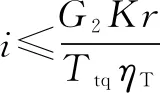

針對小型越野車選擇了百力通的M19發動機,它是單缸四沖程風冷發動機,其型號為19L232-0054-G1,具體參數見表1。

表1 發動機具體參數

1.2 動力學參數確定

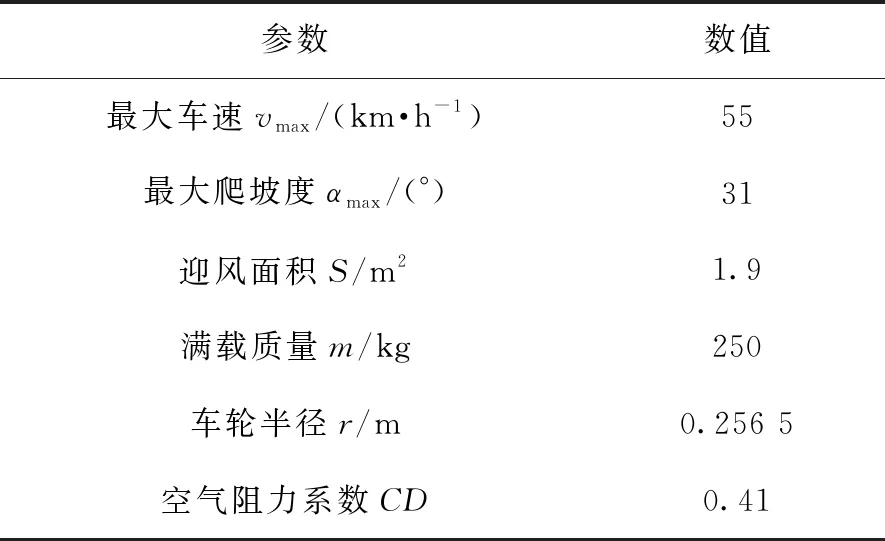

汽車的動力學參數決定了汽車性能的好壞,故設計之初就需要確定其數值,以保證整車的性能優良,具有足夠的動力性。整車動力學參數見表2。

表2 整車動力學參數

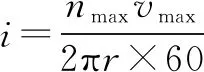

1.3 整車傳動比確定

發動機的基本參數和整車動力學參數確定后,需要設計整車的傳動比,以保證整車的動力學參數的準確性。在確定整車最大傳動比時,假設車輛的狀態為低速行駛在坡道上,此時可以忽略空氣阻力。為了使車輛可以正常行駛,汽車的驅動力必須大于行駛阻力且小于附著力,這也是汽車最大傳動比設計的準則。

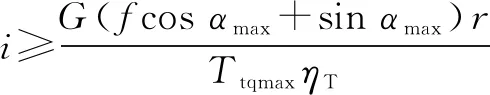

根據驅動力大于行駛阻力,可以推導出:

(1)

式中:為車輪半徑;為汽車重力;為汽車的最大爬坡度;為汽車的滾動阻力系數,取002;為汽車發動機的最大輸出扭矩,取19.7 N·m;為汽車傳動系統的效率,取80%。

根據驅動力小于附著力,可以推導出:

=

(2)

式中:為附著力;為驅動軸的軸荷;為附著系數,通常取0.7左右。

(3)

式中:為整車傳動比,通常為變速器傳動比與其他主傳動比的乘積。

對于小型越野車的設計,其最佳的軸荷分配比例為45∶55,但是考慮低速行駛在坡道時會出現質心轉移現象,則認為上坡時的軸荷分配為40∶60。因為整車設計的布置形式為中置后驅,后輪為驅動輪,則后輪驅動軸的載荷為1 500 N。

根據公式(1)和(3)求出整車傳動系最大傳動比的取值范圍為21.92~24.39。根據整車傳動系的最大傳動比的取值范圍與實際情況分析,選取整車的傳動比為22.50,由于設計的整車主傳動比為14.27,則變速器的最大速比為1.58。

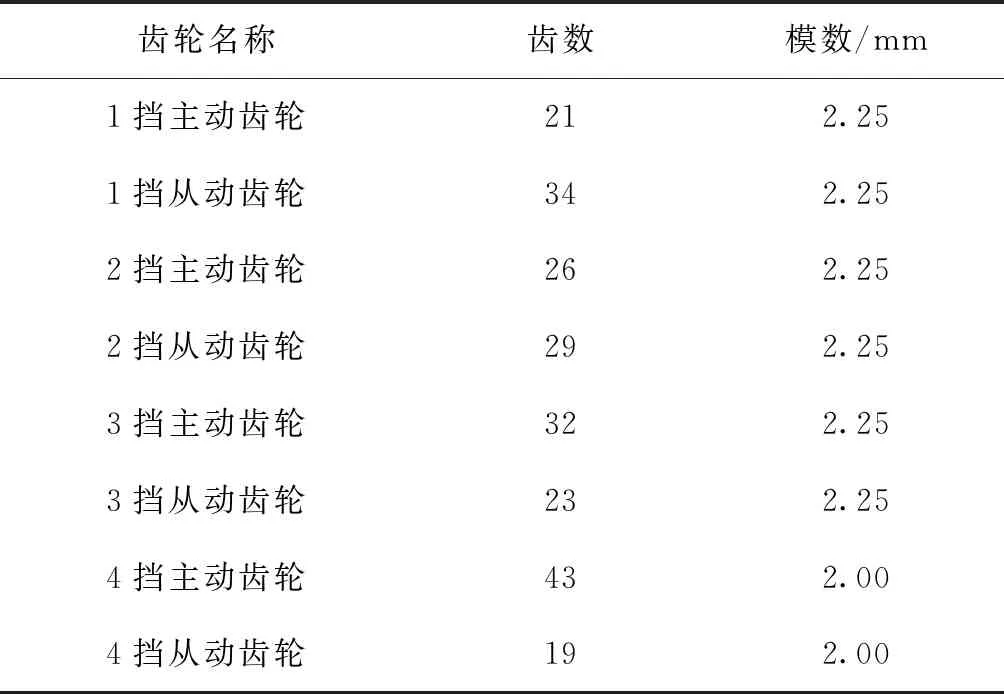

整車傳動比的計算公式為:

(4)

式中:為發動機的最大轉速;為汽車的最大行駛速度。

由于設計的整車最大車速為55 km/h,則根據公式(4),可以計算出整車的最小傳動比為6.23,則變速器的最小速比為0.44。

2 變速器設計

2.1 變速器傳動比設計

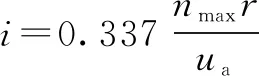

經過計算,確定出了變速器的傳動比范圍為0.44~1.58。在設計變速器擋位時,若擋位數較多,則可以增加發動機發揮最大功率附近高功率的機會,提高汽車的加速、爬坡能力以及燃油經濟性。另外,擋位之間的比值不宜過大,否則會造成換擋頓挫或換擋困難,一般認為其比值不宜大于1.7~1.8。綜上考慮,設計該變速器為四速變速器,經過傳動比的分配,各擋位對應的傳動比見表3。

表3 各擋位對應的傳動比

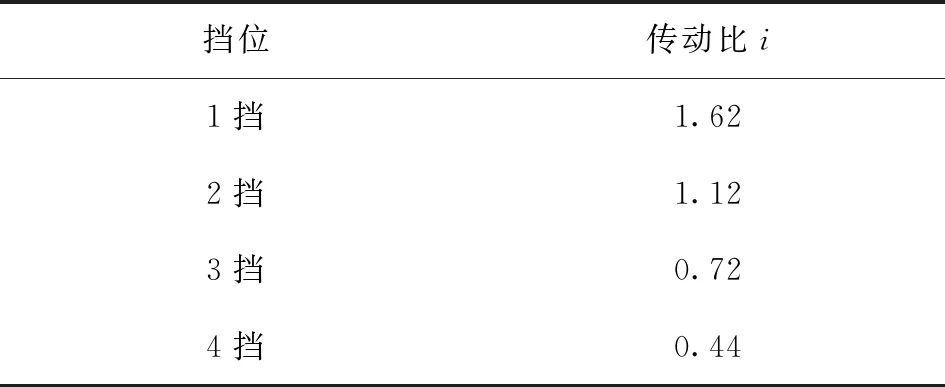

2.2 變速器齒輪設計

根據各擋位的傳動比以及整車參數對齒輪進行設計與校核,得出前進擋各齒輪的基本參數見表4。

表4 前進擋各齒輪的基本參數

2.3 整車倒擋設計

預設計倒擋時最大車速=20 km/h,通過式(5)計算出倒擋時的整車傳動比為17.42。又因為主傳動器的速比為14.27,所以倒擋時變速器的傳動比為1.22。

(5)

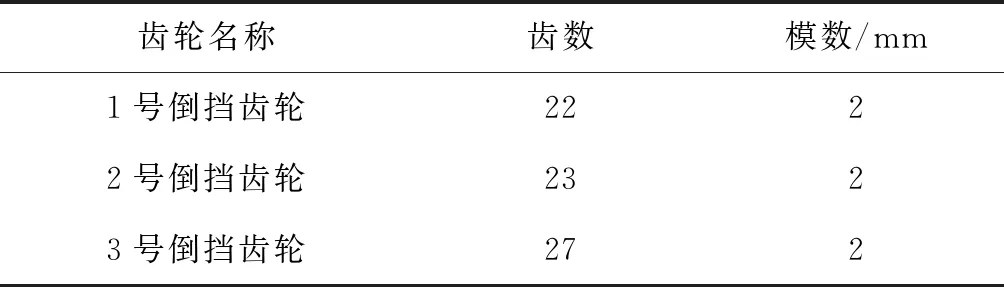

對倒擋時的齒輪進行設計,根據倒擋原理,在一對齒輪中再添加一個齒輪,將輸出的旋轉方向反轉,以實現倒擋。倒擋齒輪參數見表5。

表5 倒擋齒輪參數

2.4 三維模型建立

利用軟件SolidWorks的邁迪工具箱的插件,輸入設計參數,生成齒輪和軸類的零件。然后利用CATIA對變速器進行零部件的裝配及修改,具體的三維效果如圖1所示。

圖1 三維效果

3 驗證分析

3.1 動力學分析

在動力學分析之前,首先需要對4對齒輪組進行模型簡化處理,去除倒角圓角以保證模型在生成網格時不會報錯且不會產生較大的誤差。然后利用Ansys Workbench的Mesh模塊生成網格,生成的網格質量均在0.5以上,且接觸部位的網格均達到可分析的網格質量。

在對齒輪進行動力學分析時,需要對有限元模型設置正確的邊界條件,以保證有限元分析結果的準確性。變速器所受載荷計算公式為:

=236

(6)

式中:為變速器所受的載荷;為滿載質量;為車輪半徑。

對變速器運行時所受載荷進行計算,由于滿載質量為250 kg,車輪半徑為0.256 5 m,變速器與車輪之間的傳動比為2.36,所以變速器所受載荷通過式(6)計算得151.335 N·m。對所受載荷進行放大并取整為155 N·m,則對邊界條件設置的阻力矩為155 N·m。

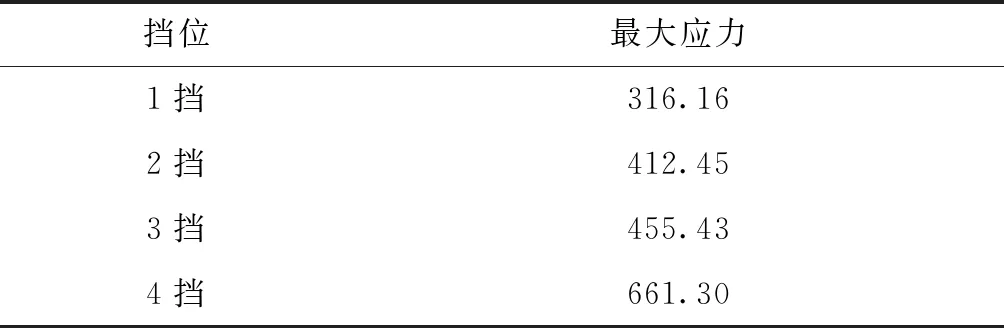

對4對齒輪單獨進行分析,施加載荷,通過設定子步,模型進行瞬態動力學分析時收斂,最后得出的各擋位齒輪對應的最大應力見表6,齒輪應力云圖如圖2所示。

表6 各擋位齒輪對應的最大應力 單位:MPa

圖2 齒輪應力云圖

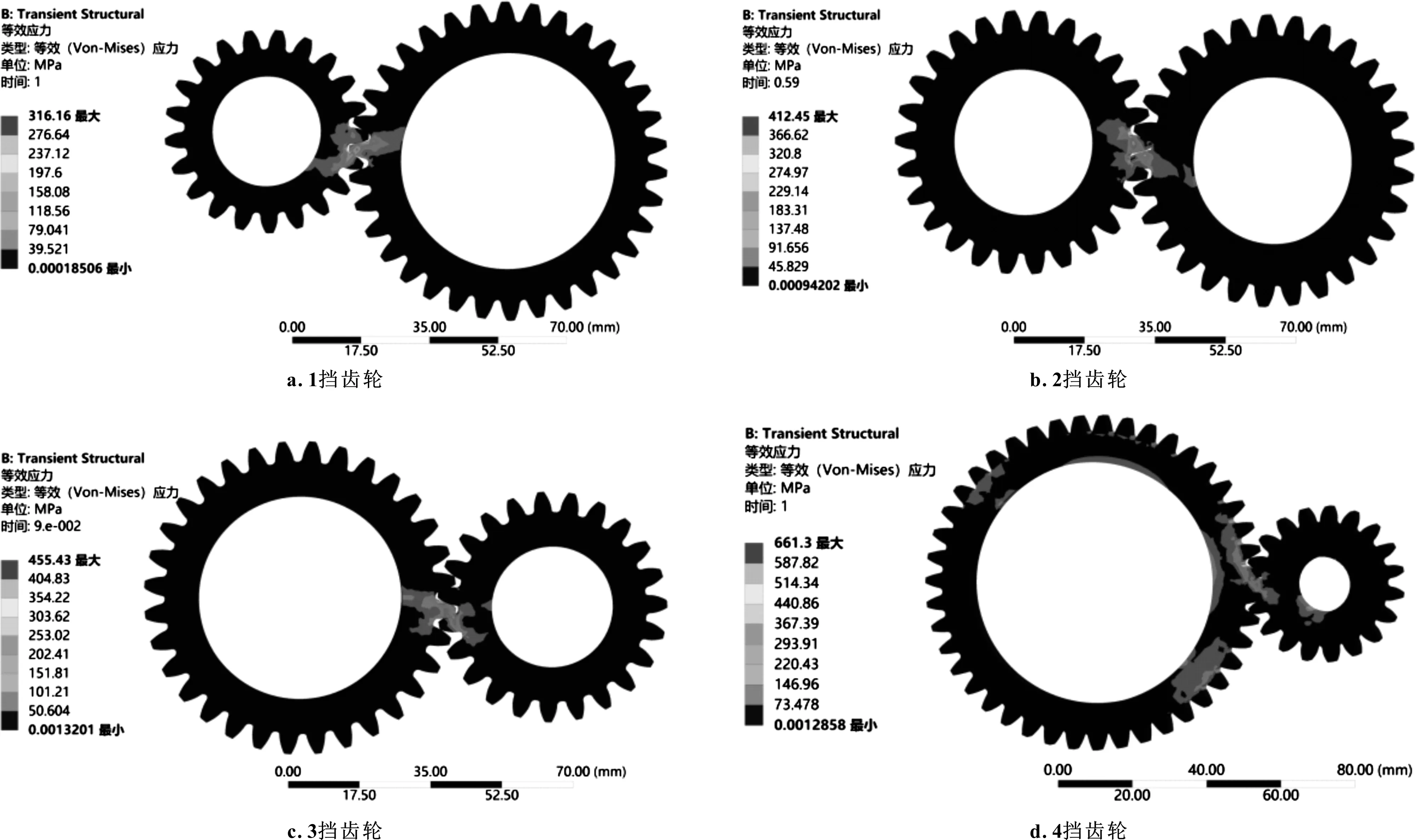

齒輪加工選擇的材料為20CrMnTi,其材料屬性見表7。

表7 20CrMnTi的材料屬性

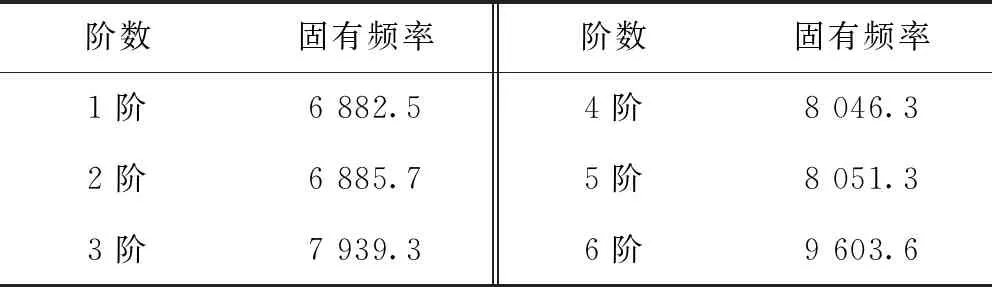

因為20CrMnTi為塑性較好的材料,所以齒輪的極限強度為材料的屈服強度885 MPa,設定的齒輪安全系數為1.25,根據許用應力計算公式(7),所以齒輪的許用應力[]=708 MPa。

(7)

齒輪動力學結果表示4個擋位最大應力為661.3 MPa,結果=661.3 MPa<[]=708 MPa,所以變速器齒輪設計合理,滿足強度要求。

3.2 模態分析

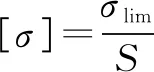

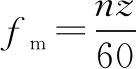

齒輪運轉時產生的振動較為嚴重,所以對齒輪的設計應該考慮齒輪的頻率以免一階固有頻率與主要激勵產生的頻率一致,導致“共振”的產生。對4擋大齒輪進行約束模態分析,提取前6階固有頻率見表8。

表8 前6階固有頻率 單位:Hz

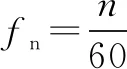

齒輪傳動系統是應用最為廣泛的機械傳動系統形式之一, 在內、外激勵共同作用下齒輪傳動系統產生的振動和噪聲嚴重影響其使用性能。引起齒輪的振動激勵,主要包括變速箱齒輪嚙合、路面不平度激勵等。一方面,路面不平度激勵引起的振動可以通過車輪傳遞給整車,從而使整車結構發生振動,路面不平度激勵的頻率為50 Hz;另一方面,齒輪的加工和裝配難免會出現誤差,在齒輪高速旋轉嚙合時, 齒輪的非正常嚙合是傳動系統產生振動的根源。

變速箱中4擋主動輪為大齒輪:齒數為43 、轉速為1 125 r/min;從動輪為小齒輪:轉速為2 546 r/min、齒數為19 ,兩齒輪軸保持固定、平行。

齒輪傳動系統的轉動頻率和嚙合頻率的計算公式為:

(8)

(9)

式中:為齒輪轉速;為齒輪齒數。

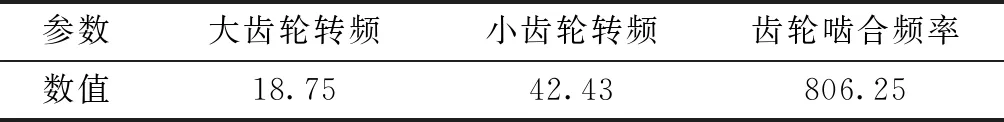

計算式(8)和(9),得到各齒輪轉動頻率及其嚙合頻率見表9。

表9 各齒輪轉動頻率及其嚙合頻率 單位:Hz

綜上,齒輪的嚙合頻率、轉動頻率和路面不平度帶來的振動頻率遠遠小于齒輪的一階固有頻率,此結構不會發生共振。

4 拓撲優化

齒輪的設計滿足一定的強度條件后,進而對其結構進行優化設計。在這個過程中,需要利用拓撲理論對齒輪進行優化,減小齒輪的質量,以達到輕量化的目標。

變密度法是目前主流的有限元分析軟件中較為常用的拓撲優化方法,具有適用范圍廣、效率高等優點。其核心思想是假設材料的單元密度在[0,1]間是連續可變的,通過建立單元密度和材料屬性之間的關系式,將單元密度與結構性能進行聯系,對結構單元密度進行迭代更新計算,從而獲得結構的最佳物理性能的目的。

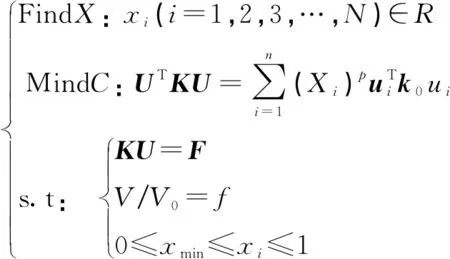

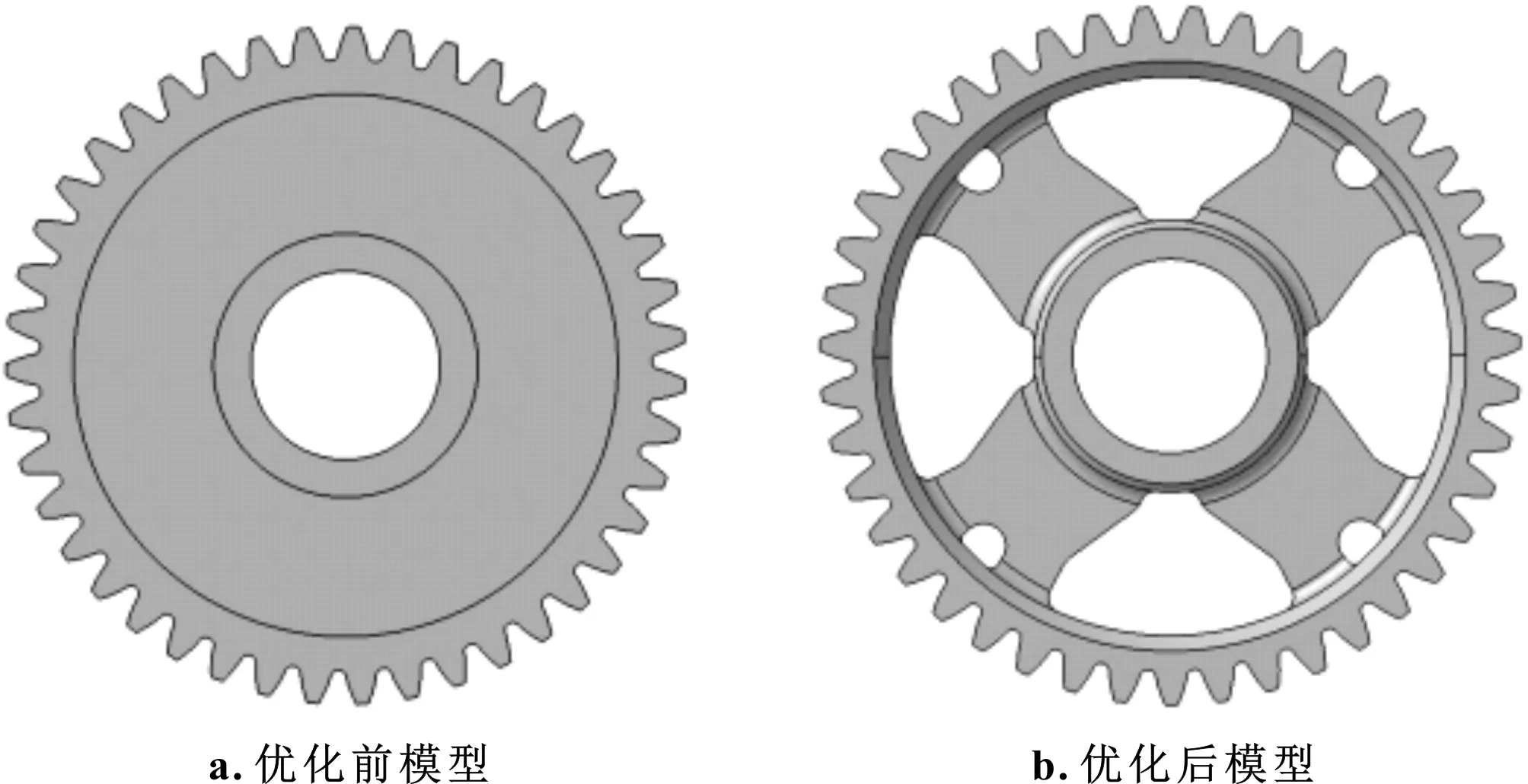

基于SIMP差值函數的變密度法拓撲優化的通用數學模型為:

(10)

式中:為單元相對密度;為單元數量;為第單元的相對密度;為結構的柔度;為載荷矢量矩陣;為位移矢量矩陣;為結構剛度矩陣;為初始剛度矩陣;為優化后的體積;為初始體積;為體積分數;為單元的偽密度;為懲罰因子,影響插值函數形狀的系數;為材料的最小相對密度,取值一般為0.001,以避免求解出現奇異點。

4.1 模態-拓撲優化

基于模態分析的結果對齒輪進行拓撲優化減重設計,可以相對精確地確定齒輪的減重區域。通過設定保留百分比40%,經過45個迭代步得到齒輪拓撲結構模型如圖3所示。

圖3 齒輪拓撲結構模型

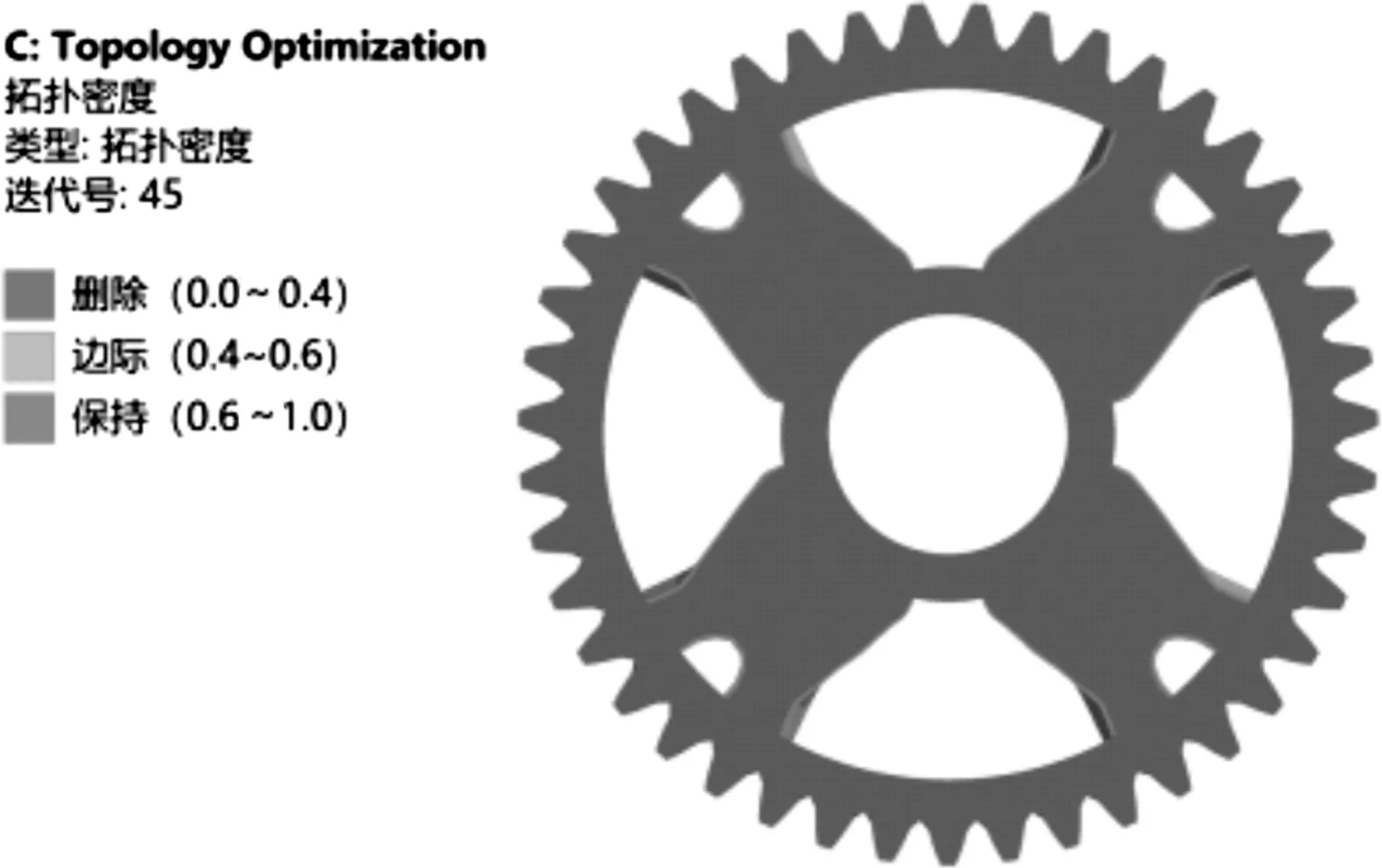

將拓撲后的結構導入三維設計軟件CATIA,對原有齒輪模型進行修改并對結構去除倒角、圓角等。齒輪優化前后模型對比如圖4所示。

圖4 齒輪優化前后模型對比

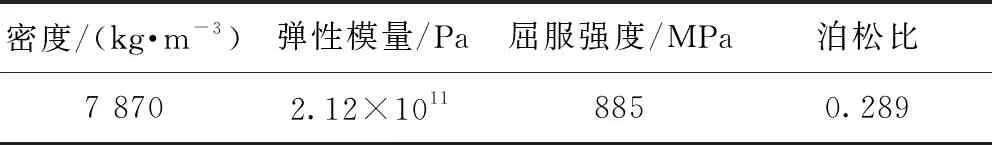

4.2 靜力學分析驗證

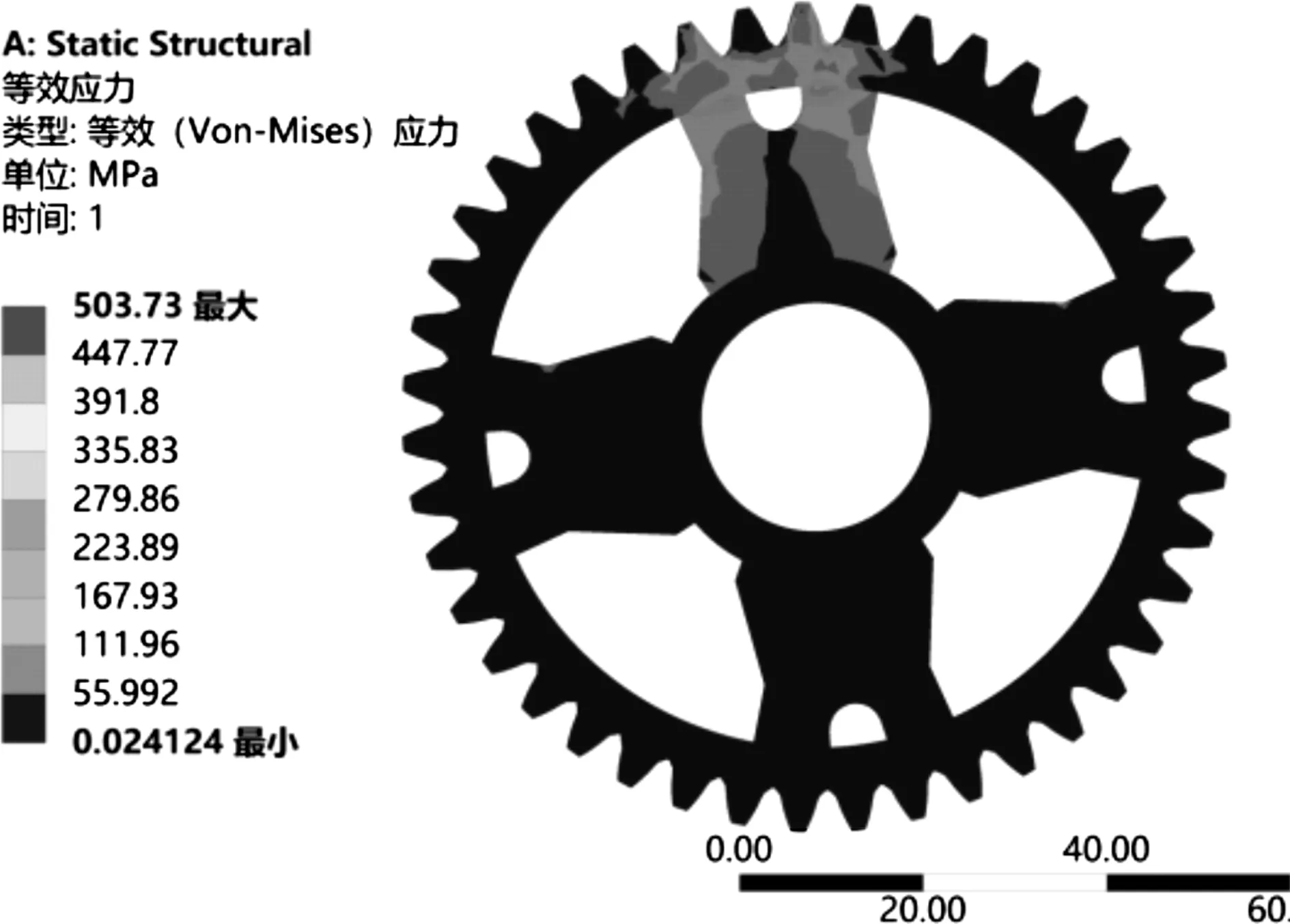

對優化后的模型進行靜力學分析,驗證靜態性能,得到的等效應力云圖如圖5所示,其最大應力為503.73 MPa<[]=708 MPa,滿足靜力學強度要求,故拓撲優化設計合理。

圖5 優化后齒輪靜力等效應力云圖

4.3 優化前后對比

對同時滿足靜態和動態性能要求的模型添加密度計算質量,優化前質量為0.616 kg,優化后質量為0.478 kg,拓撲優化后質量降低0.138 kg,減少22.4%,拓撲效果理想。然后對修改后的模型進行模態分析,前6階固有頻率優化前后對比見表10。

表10 前6階固有頻率優化前后對比 單位:Hz

由表10可知,前6階固有頻率有所下降,但是仍然滿足約束條件。其中固有頻率與質量呈負相關關系,質量的減少會導致模型剛度下降,使固有頻率降低。如果需要提高固有頻率,則必須對齒輪其他區域進行優化,如采用對齒高倒圓角、齒厚倒角等措施。

5 結論

(1)結合齒輪設計方法和有限元方法,對變速箱齒輪進行設計與優化,同時考慮齒輪的動態性能和靜態性能,均滿足強度要求,設計合理。

(2)基于模態分析結果,判斷是否會出現共振現象,然后再以齒輪輕量化為目標對變速器齒輪進行拓撲優化,優化后的齒輪質量較優化前減少22.4%。