本煤層模塊化水力造穴增透試驗探究

張 波

(山西晉能控股煤業集團 三元中能煤業有限公司,山西 長治 046600)

中能煤業主采3號煤層,該煤層鉆孔瓦斯流量衰減系數為0.006 3 d-1、透氣性系數為0.412~0.88 m2/MPa2·d,屬于可以抽放煤層。井下瓦斯含量測量結果顯示:本區域煤層瓦斯解吸速度慢,且60%~70%瓦斯為粉碎解吸量,直接導致抽采鉆孔單孔抽采量低;同時本區域地應力大,且復雜多變,鉆孔成孔后易塌孔,抽采區域地應力難以釋放,進而抑制瓦斯解吸,致使抽采鉆孔單孔抽采量衰減快。

目前,礦井瓦斯治理措施以順層鉆孔預抽為主,在日常工作中存在鉆孔工程量大、易塌孔、單孔純量低等問題,直接導致抽采達標時間長,進而造成礦井抽掘采平衡嚴重失調的局面。為此,結合水鉆釋放孔施工經驗和煤層實際條件,在2307工作面試驗水力造穴+下篩管技術[1-3]。

1 試驗方案

結合礦井煤層賦存條件和生產實際[4-5],在2307工作面分三個階段進行試驗:

1) 2307工作面開切眼回風通道實施5個鉆孔,采用全程水力造穴方式驗證水力造穴+下篩管技術在中能煤業使用的可行性及抽采效果高效性;鉆孔參數及施工工藝:鉆孔均為-1°下行孔,鉆孔長度85~100 m,其中1號孔、2號孔施工工藝:D120 mm水鉆鉆進—全程水力造穴—下篩管;3號孔、4號孔、5號孔施工工藝:D120 mm水鉆鉆進—掏穴D260 mm—全程水力造穴—靜壓水洗孔—壓風沖孔。

2) 在2307工作面開切眼實施12個水力造穴鉆孔,采用間隔水力造穴方式驗證水力造穴在已抽區域對活化衰老鉆孔的可靠性;鉆孔參數:鉆孔間距為6 m,造穴段間距8 m,造穴長度1 m,鉆孔距底板1.5 m,單排布置12個水力造穴鉆孔,采用間隔水力造穴方式。

3) 在2307工作面運輸巷布置水力造穴鉆孔,未抽采區域推廣水力造穴+下篩管技術,即水力造穴鉆孔孔距為4 m,造穴段間距8 m.

2 試驗效果分析

為了全面分析水力造穴鉆孔與普通鉆孔在瓦斯抽采效果、推廣應用方面的可行性和必要性,從單孔抽采純量、鉆孔純量衰減分析、水力造穴鉆孔活化效果、水力造穴鉆孔與普通鉆孔綜合效率等方面進行綜合評價。

2.1 單孔抽采純量

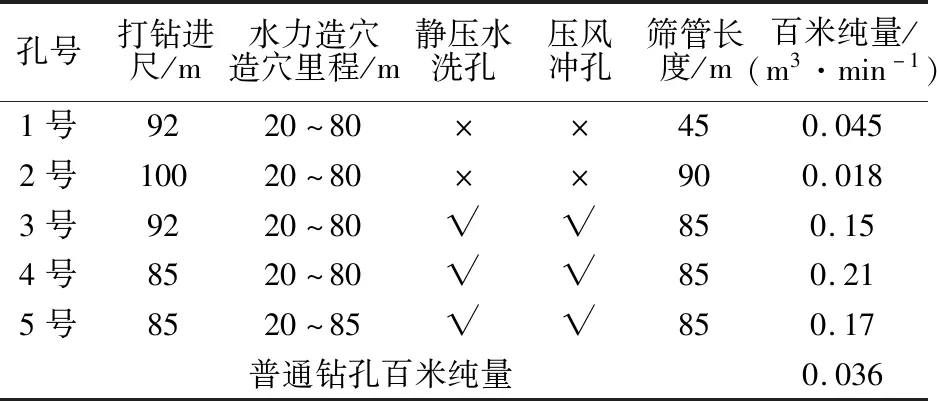

1) 第一階段:全程水力造穴試驗。不同施工工藝下的水力造穴鉆孔單孔抽采純量均大于普通鉆孔,最大為6.39倍,如表1所示。

表1 不同施工工藝水力造穴試驗鉆孔工藝及參數

2) 第二階段:間隔水力造穴試驗。2307工作面間隔水力造穴鉆孔施工后,鉆孔周圍煤層裂隙發育,同時水力造穴鉆孔與周邊普通鉆孔存在裂隙聯通,對周邊衰老鉆孔起到了明顯活化作用。水力造穴鉆孔單孔抽采純量明顯比普通鉆孔大。水力造穴鉆孔和普通鉆孔的單孔抽采純量如表2所示。

表2 水力造穴鉆孔和普通鉆孔的單孔抽采純量

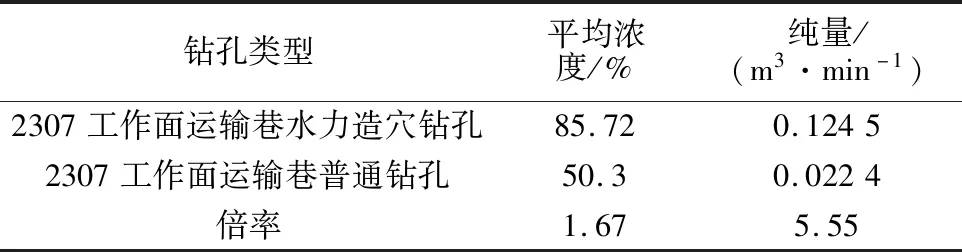

3) 第三階段:推廣運用。在2307工作面運輸巷實施水力造穴鉆孔,未抽采區域推廣水力造穴+下篩管技術,與普通鉆孔抽采純量對比如表3所示,結果表明水力造穴鉆孔單孔抽采純量明顯比普通鉆孔大。

表3 水力造穴鉆孔和普通鉆孔的單孔抽采純量

2.2 鉆孔抽采純量衰減分析

由于水力造穴試驗鉆孔數量較多,選擇4號、5號、6號試驗孔進行抽采純量衰減分析。

1) 水力造穴鉆孔在抽采第1~2 d內,平均為0.139 9 m3/min,隨后純量快速上升,然后逐步下降,逐漸趨向于一個穩定值。分析原因主要有兩點:①采用水力造穴卸壓增透措施后,鉆孔內部煤體暴露面積增大,煤體卸壓,促進煤體瓦斯解吸,煤層透氣性顯著增加,鉆孔煤壁大量游離瓦斯涌出,隨著抽采時間的繼續增加,孔內積水不斷被抽走,造穴擾動區域瓦斯將陸續運移至鉆孔處,則出現抽采純量上升的現象;②隨著時間的推移,鉆孔附近煤體瓦斯含量顯著下降,而此時由于抽采時間較短,深部瓦斯尚未運移至鉆孔處,同時由于孔內積水難以排盡,煤壁瓦斯被積水掩蓋,這也就造成了純量顯著下降的現象。純量上升后煤體游離瓦斯不斷減少,吸附瓦斯開始解吸,二者達到一個相對平衡狀態,即抽采純量出現下降并趨于穩定。

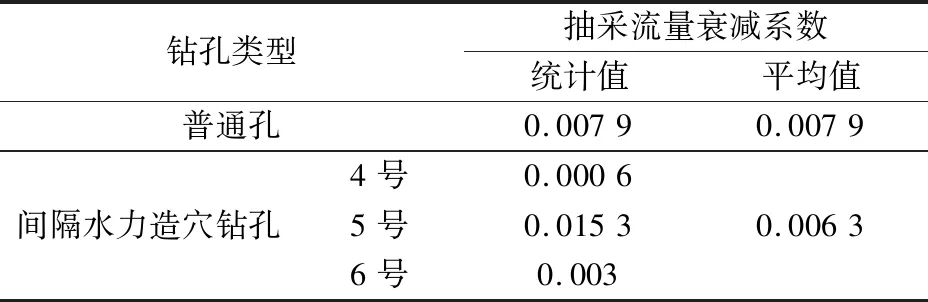

2) 4號、5號、6號試驗孔采用間隔水力造穴工藝分別在21 d、2 d、44 d后流量趨于穩定,衰減系數分別為0.000 6、0.015 3、0.003,平均為0.006 3 d-1.如表4所示。

2.3 水力造穴鉆孔活化效果

根據鉆孔瓦斯統計結果顯示:普通鉆孔抽采濃度為0.14%~23%之間,平均濃度6.3%;實施水力造穴鉆孔后,周邊鉆孔濃度提升明顯,影響半徑為3 m,最遠可影響到4~5 m,平均濃度由6.3%提升至44%,單孔濃度最高提升至80%.

表4 鉆孔抽采流量衰減系數

受水力造穴鉆孔活化周邊衰老鉆孔因素影響,水力造穴鉆孔抽采區域的抽采效率為普通鉆孔抽采區域的5.77倍,理論上可將抽采達標時間縮短至原有的17%.同時由于水力造穴鉆孔造穴直徑大,抽采半徑大,能夠對煤層全厚度卸壓增透,因此具備抽采全厚煤層瓦斯的能力,解決了目前打鉆工藝下部分層位煤層難以抽采的問題。

2.4 水力造穴鉆孔與普通鉆孔綜合效率分析

1) 施工時間。礦井順層鉆孔設計深度為120 m,水力造穴鉆孔造穴參數:30 m起始造穴、造穴間距8 m、造穴段長度1 m,水力造穴鉆孔單孔用時比普通鉆孔多18.4 h.按照基本抽采單元施工區域8 m,水力造穴間距4 m,普通鉆孔間距1 m,需要施工2個水力造穴鉆孔、8個普通鉆孔,則總用時分別為63.4 h(2.64 d)、106.4 h(4.40 d),即在一個基本抽采單元施工區域內水力造穴鉆孔施工總用時比普通鉆孔少1.76 d.

2) 施工成本。按照基本抽采單元施工區域8 m,水力造穴間距4 m,普通鉆孔間距1 m,需要施工2個水力造穴鉆孔、8個普通鉆孔。經統計,一個基本抽采單元內,水力造穴鉆孔總成本為60 733元,普通鉆孔總成本為65 518.6元。水力造穴鉆孔總成本為普通鉆孔的92.7%.

3) 抽采效率。根據2307工作面運輸巷瓦斯抽采數據結果,在未抽采區域水力造穴鉆孔單孔抽采量為普通鉆孔的5.55倍,在一個基本抽采單元內采用水力造穴工藝的抽采純量為普通鉆孔的1.90倍。

通過上述水力造穴鉆孔和普通鉆孔瓦斯抽采的統計結果,2307工作面一個基本抽采單元采用普通鉆孔時,抽采達標時間為4.5 a;采用水力造穴鉆孔抽采達標時間為1.33 a.

4) 成孔率。根據本區域內普通鉆孔和水力造穴鉆孔成孔率統計,2307工作面運輸巷內普通鉆孔成孔率為57.5%;水力造穴鉆孔采用前進式間隔造穴工藝,能有效對煤層進行卸壓,基本杜絕了塌孔、夾鉆現象,水力造穴鉆孔成孔率為94.5%.

3 結 語

1) 從單孔抽采純量方面比較,水力造穴鉆孔抽采純量為普通鉆孔5.55~7.44倍。

2) 工作面實施水力造穴鉆孔后,可有效活化周邊衰老鉆孔,鉆孔濃度提升明顯,鉆孔平均濃度由活化前的6.3%提升至44%,活化半徑為3 m;活化后水力造穴鉆孔抽采模塊抽采效率為普通鉆孔抽采模塊的5.77倍,理論上可將抽采達標時間縮短至原有的17%;同時水力造穴鉆孔造穴直徑大,抽采半徑大,能夠對煤層全厚度卸壓增透,具備抽采全厚煤層瓦斯的能力,解決了目前打鉆工藝下部分層位煤層難以抽采的問題。

3) 從鉆孔施工速度及成本、抽采效率、成孔率方面進行綜合對比,水力造穴鉆孔明顯優于普通鉆孔。

4) 以2307工作面一個基本抽采單元為例,采用普通鉆孔時,抽采達標時間為4.5 a;采用水力造穴鉆孔抽采達標時間為1.33 a;綜合考慮工作面水力造穴鉆孔的活化半徑及活化效果、鉆孔施工速度及成孔率等因素,工作面可采用水力造穴鉆孔與普通鉆孔交錯布置形式。