小尺寸低風速風電機組的葉片優化研究

華子深,王 前,鐘 婷,周圣蘭

(蘇州大學文正學院,蘇州 215104)

0 引言

風是地球上的一種自然現象,其是由太陽輻射熱引起的。太陽光照射到地球表面,地球表面各處因受熱不同,產生溫差,引起大氣對流運動,從而形成風[1]。隨著能源危機及環境污染問題日益嚴重,風能作為一種清潔的可再生能源,在世界范圍內受到了越來越多的關注,風電產業得到快速發展。

風電產業的快速發展與風電機組性能的提升息息相關,而葉片是風電機組的核心部件之一[2-3],其良好的設計、可靠的質量和優越的性能是保證風電機組高效穩定運行的決定性因素。風電機組通過葉片捕獲風能,因此,葉片的風能利用率會直接影響風電機組的輸出功率。理想狀況下,風電機組葉片利用風能的極限稱為貝茲極限,即風能利用系數為0.593,但目前的風能利用系數還遠未達到該值。因此,提高葉片的風能利用系數一直是風電機組研究中的重點[4]。

中國對于風電機組的研究大多是以大型風電機組為主,針對小尺寸低風速風電機組的研究相對較少。相較于大型風電機組,小尺寸低風速風電機組具有占地面積小、成本低、低風速條件下可較好地輸出功率等優點,在風光互補路燈、城市景觀和作為學校實驗教學器材等方面有較為廣泛的應用,具有一定的經濟價值和社會價值。基于此,本文通過多功能風力發電實驗臺,針對小尺寸低風速風電機組的葉片優化進行了實驗研究,以期為該類風電機組葉片的設計與生產提供參考。

1 實驗臺介紹

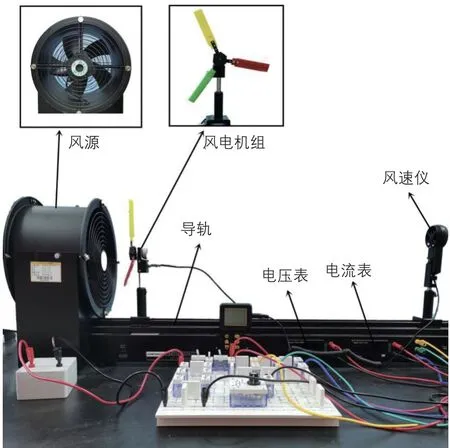

實驗臺使用杭州大華儀器制造有限公司生產的型號為HZDH DH-WP-1的多功能風力發電實驗臺,主要由風電機組、風源、導軌、風速儀、電壓表和電流表組成,具體如圖1所示。其中:風電機組的風輪直徑為269 mm,葉片采用三葉片,輪轂高度為153.5 mm;風源采用型號為YWF4E-250、功率為50 W、風量為1250 m3/h、轉速為1450 r/min、風壓為60 Pa的風扇;風速儀的量程范圍為0~45 m/s,精準度為±3%,解析度為0.1 m/s。

圖1 多功能風力發電實驗臺的組成Fig. 1 Composition of multifunctional wind power test bench

2 實驗設計

在風電機組葉片翼型優化設計過程中,關鍵問題是應通過優化葉片翼型及葉輪形狀來滿足最佳設計要求,而不是通過選擇每一個截面最佳的葉片翼型氣動特性來達到最可靠的動力輸出[5]。選擇合適的葉片翼型可以有效提高小尺寸低風速風電機組的輸出功率和穩定性。本文從NACA-63系列翼型中選取了一個較適宜低風速工況的翼型作為葉片的原始翼型,并在此基礎上對葉片進行優化。

根據葉素-動量定理,對于一個葉片數為N、葉片半徑為R、葉片槳距角為β、葉素弦長為c的風電機組,作用在風輪平面半徑r處長度為dr的葉素上的轉矩dM可表示為:

式中:ρ為空氣密度;ω為相對速度;Ct為切向力系數。

由式(1)可知,作用在風輪平面葉素上的轉矩與風輪平面半徑及葉素弦長成正比。相較于拉長其他翼型截面的弦長,適當拉長葉尖的弦長,可以更顯著地增加轉矩,從而提高葉片的性能。

雖然葉尖的弦長對葉片的整體性能具有顯著影響,但由于大型風電機組的葉片長度相對較長,其轉動時的離心力較大,考慮到葉片的結構強度等因素,在葉片實際設計過程中,葉尖弦長相對于其他翼型截面的弦長仍較短;而對于小尺寸低風速的風電機組而言,即使適當拉長葉尖的弦長也可以很容易滿足葉片的結構強度要求。

為了提高葉片性能,本研究拉長了葉尖弦長,但為了保證葉片面積不變,相應地縮短了葉根弦長,由此得到優化后的葉片。在保證葉片面積不變的情況下,通過改變葉尖和葉根的弦長,分析葉尖弦長的長度對葉片風能利用率的影響。

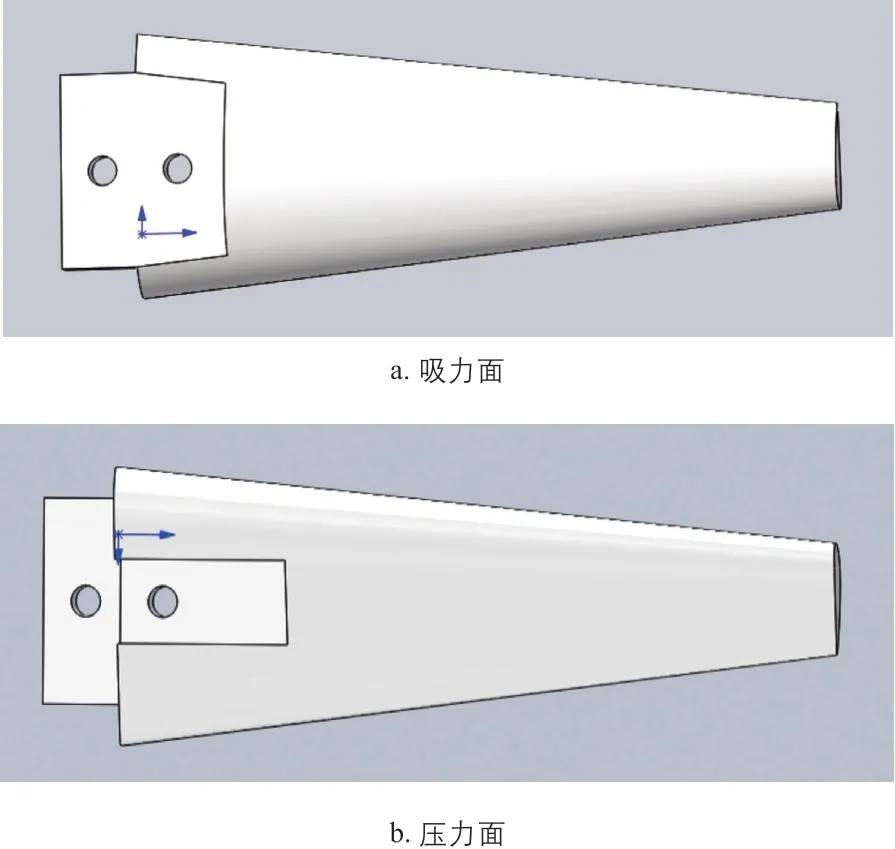

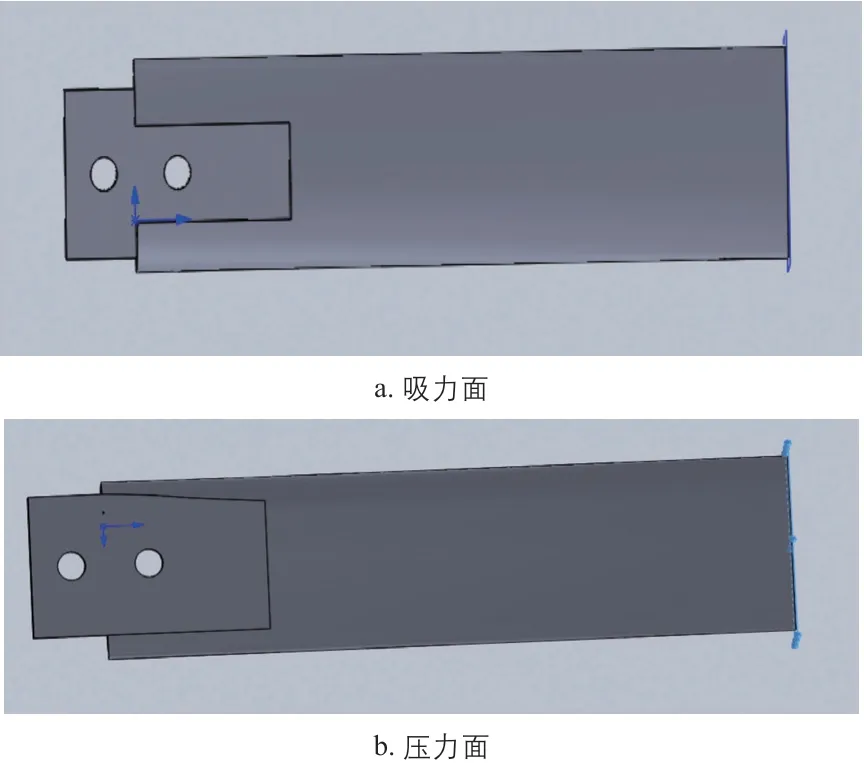

借助Excel軟件,將葉片截面各點的坐標錄入SolidWorks軟件中,利用SolidWorks軟件調整坐標點后,分別建立了原始葉片和優化后葉片的3D模型,分別如圖2、圖3所示。其中,原始葉片的葉尖弦長為13.50 mm,葉根弦長為33.75 mm;優化后葉片的葉尖弦長和葉根弦長均為23.66 mm。

圖2 原始葉片的3D模型Fig. 2 3D model of original blade

圖3 優化后葉片的3D模型Fig. 3 3D model of optimized blade

3 實驗結果分析

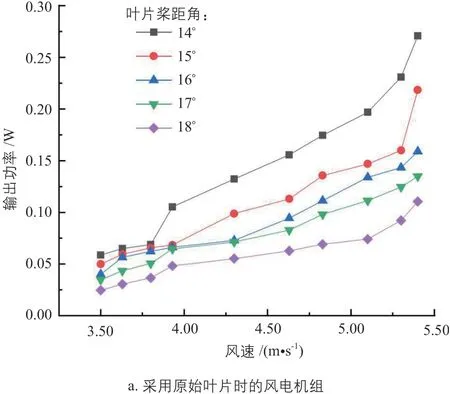

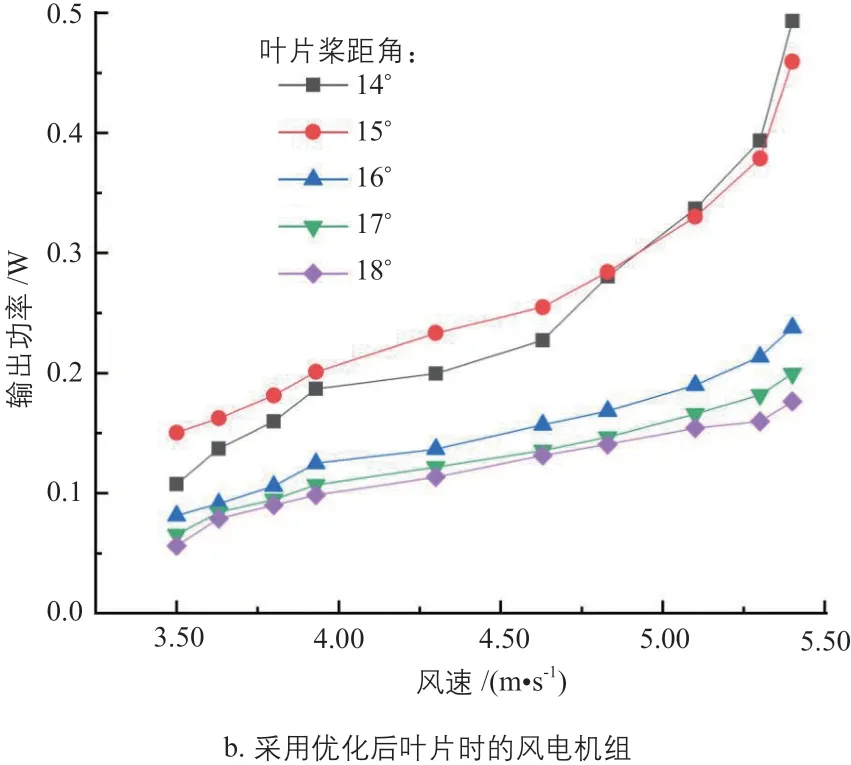

利用UP軟件,借助3D打印機分別打印出原始葉片和優化后葉片,然后使用多功能風力發電實驗臺對分別采用2種葉片時風電機組的輸出功率進行測試;然后對計算結果進行整理后,利用Origin軟件作圖,得到不同葉片槳距角下,分別采用原始葉片和優化后葉片時風電機組的輸出功率對比,具體如圖4所示。

圖4 不同葉片槳距角下,分別采用原始葉片和優化后葉片時風電機組的輸出功率對比Fig. 4 Comparison of wind turbine power output at different blade pitch angles when using original blades and optimized blades respectively

從圖4可以看出:在風速為5.43 m/s的工況下,當風電機組采用原始葉片時,其在葉片槳距角為14°時的輸出功率比其在葉片槳距角為18°時的輸出功率提高了146%;而當風電機組采用優化后葉片時,其在葉片槳距角為14°時的輸出功率比其在葉片槳距角為18°時的輸出功率提高了180%。由此可知,當風速在4.83~5.43 m/s范圍內時,隨著葉片槳距角的減小,風電機組的輸出功率得到提高。因此,在葉片沒有失速的工況下,適當減小風電機組的葉片槳距角,可以較顯著地提高風電機組的輸出功率。

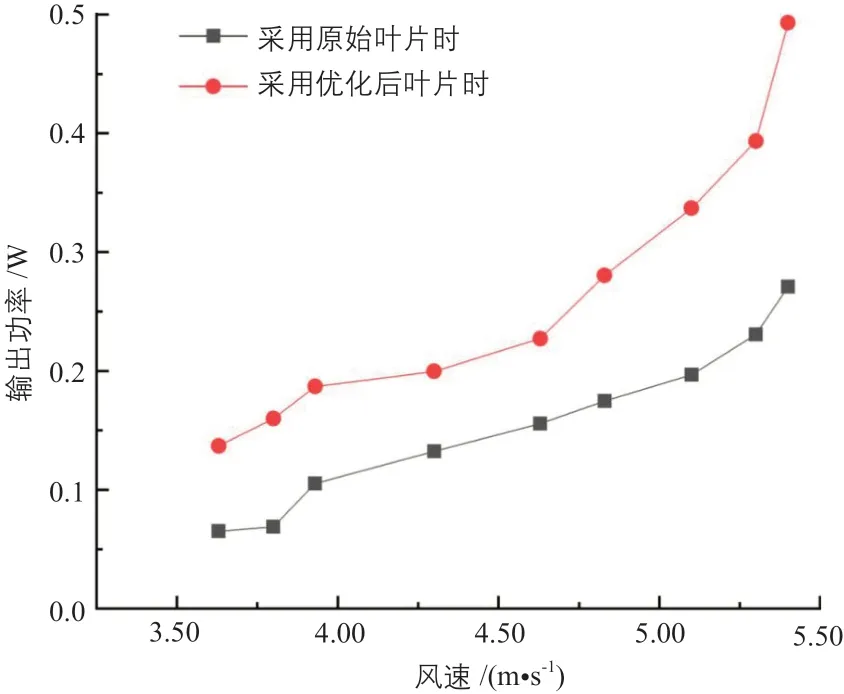

在葉片槳距角為14°的工況下,分別采用原始葉片和優化后葉片時風電機組的輸出功率對比如圖5所示。

圖5 在葉片槳距角為14°的工況下,分別采用原始葉片和優化后葉片時風電機組的輸出功率對比Fig. 5 Comparison of wind turbine power output at the blade pitch angle of 14° when using original blades and optimized blades respectively

從圖5可以看出:當葉片槳距角為14°時,在風速為5.43 m/s的工況下,風電機組采用優化后葉片時的輸出功率比其采用原始葉片時的輸出功率提高了82%。

4 結論

本文選用NACA-63系列中較適宜低風速工況的翼型作為葉片原始翼型,并在此基礎上對葉片的葉尖和葉根弦長進行了調整,得到了優化后的葉片;然后對分別采用原始葉片和優化后葉片的風電機組輸出功率進行測試,測試結果顯示:在風速為5.43 m/s的情況下,當葉片槳距角為14°時,風電機組采用優化后葉片時的輸出功率比其采用原始葉片時的輸出功率提高了82%。