孤島工作面水力壓裂初次放頂技術研究

趙乾甫

(山西焦煤 西山煤電集團公司杜兒坪煤礦, 山西 太原 030200)

1 工程背景

杜兒坪煤礦68307工作面主采8號煤,煤厚4.1~5.85 m,平均厚度為4.3 m,平均傾角為6°,目前所采的8#煤瓦斯含量大,且煤體較為松軟。工作面的直接頂為石灰巖,屬堅硬巖層,平均厚度為4.19 m;直接底為細砂巖,平均厚度為1.7 m;直接頂為L1石灰巖,平均厚度為4.19 m;基本頂為K3石灰巖,平均厚度為8.31 m.

68307工作面位于北三下組煤盤區,東鄰68306工作面(已采),西鄰68308工作面(已采),與相鄰工作面留有30 m保護煤柱,上部依次為62317、62319、63413、63315采空區,屬于“孤島工作面”,層間距48~75 m,平均65 m,工作面走向長1 202.5 m,傾向長203 m,工作面標高994~1 043 m.

2 水力壓裂控制技術

煤巖體水力壓裂初次放頂控制技術是在形成工作面切眼后,工作面支架、刮板輸送機及采煤機等采煤設備安裝前,在回采工作面鉆進不同的鉆孔進行分段壓裂,壓裂至孔底。頂板水力壓裂包括打孔、封孔、高壓注水、保壓注水4項主要工序[2]. 對工作面頂板實施水力壓裂作業,在回采前預先弱化頂板巖層,待工作面回采后頂板巖層可自行及時垮落,保證初采安全。

3 水力壓裂設計

3.1 設計思路

工作面切眼上部的堅硬頂板可視為兩端固定的固支梁,隨著工作面的推移,梁的跨度逐漸變大,頂板承受的載荷逐漸變大,當達到頂板的極限載荷時,頂板會失穩破壞,隨之發生斷裂垮落。因此,通過人工水力致裂卸壓,主動增加頂板巖層中的裂隙,破壞其完整性,改變“梁端”與梁的受力條件以及物理化學特性,弱化頂板結構,產生弱面,使石灰巖基本頂可承受的極限荷載降低,最終在自重條件下使采空區懸頂及時垮落[3],且頂板壓裂垮落后應當充滿采空區,防止上方頂板的進一步下沉與斷裂。頂板垮落高度與采高應當滿足下式[4]:

(1)

式中,M為煤層厚度,取值為4.3 m;Ki為層頂板巖層的碎脹系數;Hi為第i層頂板巖層厚度,一般取Ki值為1.20~1.50. 切頂高度表達式為:

Hq=M/(Ki-1)

(2)

將M=4.3 m,Ki=1.3代入式(2),可得切頂高度Hq=14.33 m.

3.2 68307工作面水力壓裂設計方案

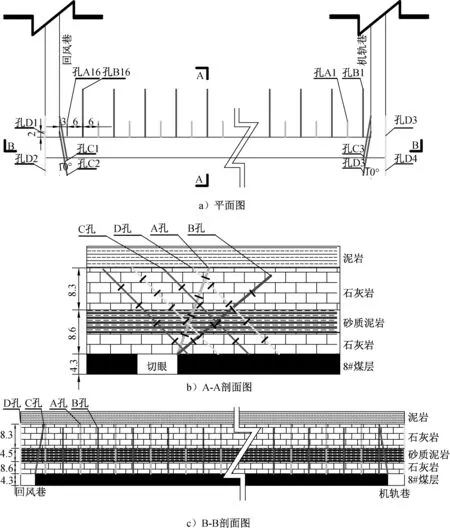

水力壓裂方案根據工作面采高,頂板巖性、結構以及厚度,垮落步距等參數決定,設計在整個切眼內進行水力壓裂。切眼內每隔12 m布置一組鉆孔(7臺支架的寬度),共布置16組鉆孔,每組兩個鉆孔,分別為孔A、孔B;回風巷、機軌合一巷各布置兩組鉆孔,分別為孔C、孔D,共40個鉆孔。鉆孔布置平面圖見圖1.

圖1 工作面頂板水力壓裂鉆孔布置平面圖

鉆孔A垂直煤壁向工作面前方施工鉆孔,開孔位置在切眼采煤壁上,鉆孔仰角為70°,鉆孔長度為18 m. 鉆孔B垂直切眼煤壁向工作面前方施工,仰角為40°,長度為24 m. 回風巷布置2組(4個)鉆孔,呈三花布置,開孔位置在工作面煤壁前方2 m,開孔位置錯距為6 m. 軌道巷布置2組(4個)鉆孔,開孔位置在工作面煤壁前方2 m,開孔位置錯距為6 m. 鉆孔C貼工作面幫施工,與巷道方向方位角為10°;鉆孔D貼煤柱幫施工;鉆孔C和D長度均為24 m,仰角均為45°.

為尋找直接證據,也為明確右骶棘肌粗大是代償性增粗還是損傷所致,進一步行腰椎MRI檢查。橫斷面MRI可見L4/L5及L5/S1節段右骶棘肌橫徑及面積明顯增大(Advantage work-station自帶軟件測量),但信號正常,明確右骶棘肌無損傷,同時未見黃韌帶肥厚(圖4)。

鉆孔A、B、C、D直徑均為60 mm,每個孔利用封孔器分割為4—5段,每段的壓裂時間控制在30 min. 由于頂板條件會變化,因此鉆孔長度、間距以及壓裂時間等參數,在現場根據鉆孔施工情況和水力致裂情況進行適當調整。

3.3 壓裂工藝

1) 安裝、連接、調試工作結束后,連接注水鋼管將封孔器推送至預定位置(預裂縫處),封孔、注水壓裂采用倒退式壓裂法,即從鉆孔底部開槽處向外依次進行壓裂。

2) 手壓泵加壓封孔器,待壓力達到10~16 MPa后停止加壓,觀察鉆孔并監測壓力表,檢驗封孔器能否保壓,確保封孔器正常工作。

3) 距離壓裂孔20 m處拉警示線,壓裂期間除作業人員外禁止人員通行,操作人員以及作業設備距離壓裂孔的距離應在20 m以上,且位于支護條件良好的地方。

4) 開啟水壓儀,給高壓水泵先通水再通電,然后慢慢加壓,同時記錄水泵壓力表、流量計以及手動泵壓力表數據,繼續加壓直至預裂縫開裂,這時壓力會突然下降,保壓注水使裂紋繼續擴展,保壓注水壓裂時間根據現場壓裂情況確定,若巷道頂板、煤幫或鉆孔中有水滲出或冒出時,立即停止壓裂。

5) 壓裂結束后,高壓水泵先斷電再停水,封孔器卸壓,退出鉆孔,準備下次壓裂。

4 實踐效果分析

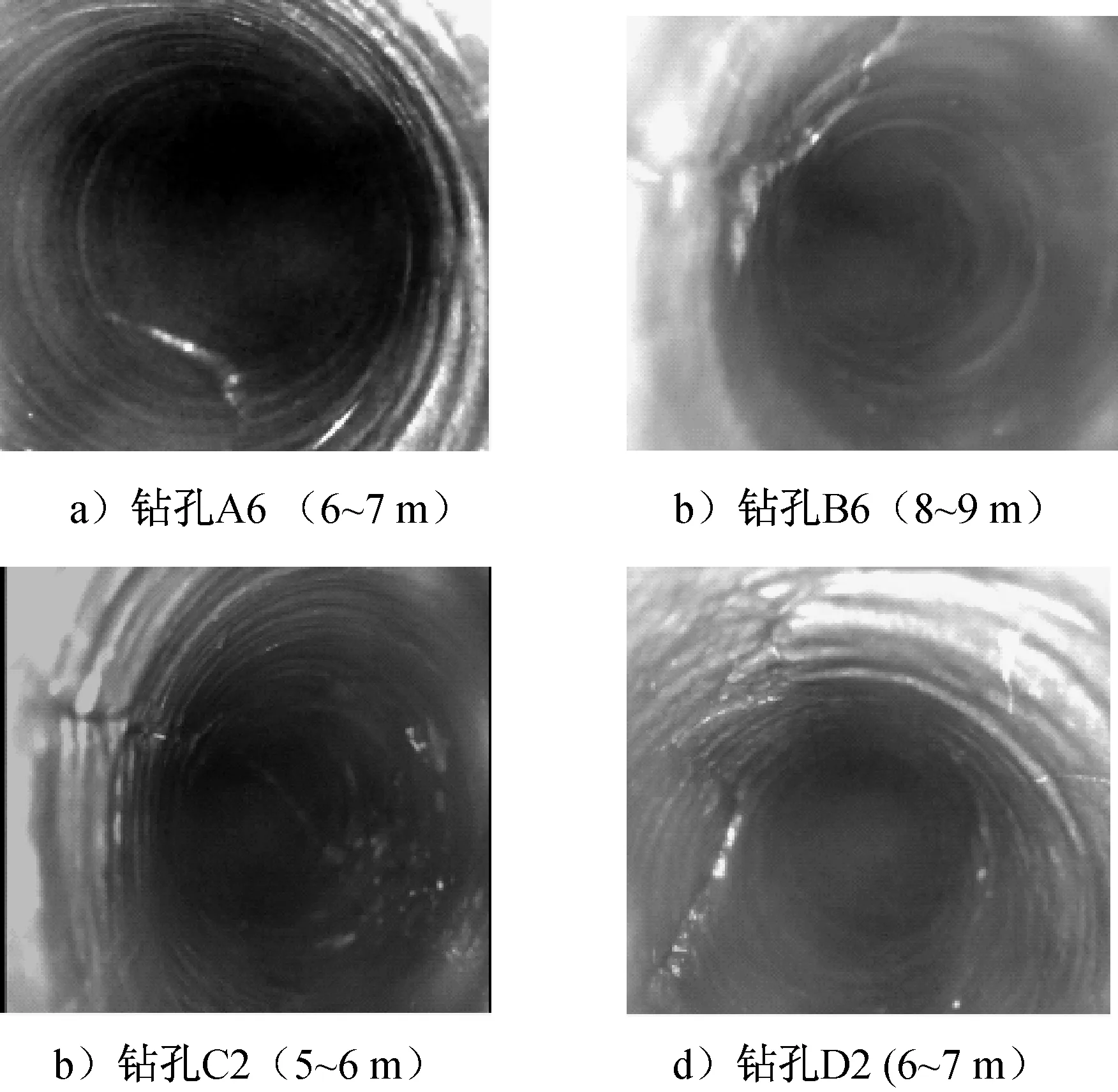

為檢驗該次水力壓裂技術的應用效果,進行鉆孔觀測。鉆孔A6、B6、C2、D2的窺視結果見圖2.

圖2 鉆孔窺視結果圖

通過圖2可以看到4個鉆孔水力壓裂后的裂隙發展情況,在孔內不再滴水后進行鉆孔窺視,鉆孔C、D裂隙擴展程度較A、B孔發育,且縱向延伸發展,而鉆孔A、B以橫向的環切小裂隙為主。鉆孔C、D主要控制工作面兩端頭頂板的預裂,兩端頭頂板暴露面積較大,應力集中,水力壓裂效果較為明顯。鉆孔A、B主要控制工作面煤壁上方頂板的預裂,隨著工作面的推進,采動引起的超前支撐壓力主要通過煤層上方的K3石灰巖進行傳遞,而鉆孔A、B主要為環切裂隙,在工作面推進過程中有效貫通頂板間的裂隙,從而及時切斷垮落充填采空區。

68307 工作面采用高位多段分次壓裂技術,設計不同角度鉆孔提前將煤層上方頂板預裂,破壞頂板完整性,減弱頂板強度,使頂板在回采過后及時垮落,縮短初次來壓步距。根據68307現場觀測記錄,工作面回采至13 m時,頂板初次垮落,與相鄰工作面相比,68306工作面回采至25 m時頂板初次垮落,水力壓裂技術使得工作面的初次放頂步距減少12 m,消除了該工作面可能出現的大面積懸頂隱患,并且沒有發生瓦斯及有害氣體的大量涌出。

5 結 語

孤島工作面初采期間頂板管理尤為重要,易出現大面積懸頂垮落,造成安全事故。強制放頂是一種有效干預頂板的技術措施,傳統放頂措施采用打眼放炮,易產生有害氣體,對頂板震動影響大,難于管理。水力壓裂技術有效解決了爆破預裂不足。

1) 通過相鄰兩個工作面的初采垮落步距分析,認為68307工作面頂板完整性好,且屬于“孤島工作面”,若不提前采取人工干預措施,頂板初次垮落步距大,動力現象明顯,故提出采用水力壓裂卸壓技術進行頂板預裂。

2) 通過對68307工作面頂板采用水力壓裂卸壓技術后,68307工作面提前12 m完成頂板垮落,有效解決了工作面大面積懸頂的安全隱患,以及有害氣體的聚集釋放。

3) 通過對68307工作面頂板水力壓裂卸壓研究,證明了水力壓裂卸壓技術在高瓦斯礦井中的應用效果比較理想,解決了爆破強制放頂在高瓦斯礦井中易產生有害氣體的不足。