高灰易泥化煉焦煤干選預(yù)排矸工藝研究

夏云凱,高建川,李 磊

(1.唐山市神州集團機械有限公司,河北 唐山 063001;2.河北省煤炭干法加工裝備工程技術(shù)研究中心,河北 唐山 063001;3.山西焦煤能源集團股份有限公司 洗選加工部,山西 太原 030006)

三產(chǎn)品重介旋流器和浮選機一直是煉焦煤的主力分選設(shè)備。隨著煤礦綜采工藝的不斷推廣或井下地質(zhì)條件逐步變差,入洗原煤中矸石含量呈逐年增加的趨勢。部分易泥化煤中的泥巖矸石在水洗過程中經(jīng)過浸泡和高速磨蝕作用產(chǎn)生大量次生煤泥[1],煉焦煤選煤廠高灰細粒煤泥處理難的問題日益突出。

1 高灰煉焦煤濕法分選存在的不足

1.1 高灰細泥對分選的不利影響

1) 重介分選精度降低。

原煤灰分大,矸石和高灰細泥在原煤中占比過高,會造成大型重介設(shè)備洗選精度降低,分選效果下降[2]. 如選煤廠采用無壓三產(chǎn)品重介旋流器時,原煤不脫泥全部通過重介旋流器處理,要使+0.5 mm的原煤以及-0.5 mm 的煤泥同時獲得高效分選,必須具備較高的入料壓力,而實際旋流器入料壓力設(shè)計值偏低,往往造成分選精度降低。

2) 介耗增加。

泥巖泥化產(chǎn)生大量高灰次生煤泥,增加了-0.045 mm粒級煤泥與重介質(zhì)的混合,使得重介懸浮液中煤泥含量增加,介質(zhì)黏度增高,致使重介產(chǎn)品脫介弧形篩透篩效果差,進入脫介篩的物料中磁性物含量增多。矸石量大,矸石脫介篩易過載,料層厚噴水噴不透,經(jīng)脫介篩篩上噴水后,篩下稀介質(zhì)中既積聚了大量細煤泥,又含有大量的磁性物,使磁選機入料濃度高,導(dǎo)致磁選機經(jīng)常出現(xiàn)堵管路、跑冒介質(zhì)的現(xiàn)象。高灰細煤泥難以和磁鐵礦細顆粒分離,降低了磁選效率以及磁性物回收率,增加了介質(zhì)損耗[3].

3) 浮選效果惡化。

高灰細粒煤具有巨大的比表面積,對捕收劑常呈無選擇性吸附,并占據(jù)氣泡表面致使藥耗增加,影響較粗顆粒的浮選進程,降低精煤產(chǎn)率,增加尾煤跑粗損失。細粒通過機械夾帶在粗顆粒或氣泡上形成細泥覆蓋,隨泡沫夾帶的水進入精煤降低了浮選選擇性,導(dǎo)致浮選精煤灰分高,尾煤灰分低,浮選劑用量大,對選煤生產(chǎn)極為不利[4-8]. 有研究表明[9],浮選入料中-0.03 mm細泥產(chǎn)率每降低一個百分點,分選完善指標(biāo)就增加0.73個百分點。當(dāng)浮選入料中-0.03 mm細顆粒含量由58.13%降低到53.73%,浮選精煤灰分由14.78%降低到13.58%. 另有研究者以一定低密度精煤和高密度泥質(zhì)頁巖,制備出勻質(zhì)精煤泥和高灰細泥,按照不同比例混合精煤泥和高灰細泥得到不同灰分的浮選入料[10]. 表明在浮選過程中,因高灰細泥夾帶及罩蓋導(dǎo)致的浮選精煤灰分偏高容易造成其他精煤產(chǎn)品的“背灰”現(xiàn)象。可燃體回收率隨浮選入料灰分增加而大幅度降低。為生產(chǎn)灰分合格精煤,重介旋流器被迫降低分選密度,降低重介精煤灰分從而使總精煤(重介精煤+浮選精煤)產(chǎn)率下降。

高灰細泥還會影響水洗系統(tǒng)循環(huán)水固體濃度。煤泥中微細含量過大,使得循環(huán)水處理困難,循環(huán)水水質(zhì)變差。由于浮選微細粒含量高,要降低入料濃度,需要大量循環(huán)水,使用帶有高灰細泥的循環(huán)水,又會惡化浮選效果,形成惡性循環(huán),導(dǎo)致浮選指標(biāo)不穩(wěn)定。

1.2 精煤產(chǎn)品水分問題

細泥浮選速度快,嚴(yán)重污染精煤,不但使其灰分增高,而且導(dǎo)致泡沫 “發(fā)黏”,堵塞了濾餅水分的通道和濾布孔眼,給后續(xù)的浮選精煤脫水作業(yè)帶來困難,致使浮精水分偏高。為了使洗水變清后洗煤,可以通過不斷地加大絮凝劑使用量,但該做法的弊端就是水變得極黏。精煤壓濾機濾餅和精煤臥式離心機脫水效果差,精煤水分增加。

1.3 運營成本高

高灰原煤分選必然導(dǎo)致設(shè)備和管路磨損嚴(yán)重。重介+浮選工藝復(fù)雜,設(shè)備多,能耗高,水洗電耗一般達到每噸煤8~15 kWh. 目前洗選加工費用15~45元/t,其中主要成本為介質(zhì)、藥劑、人工成本和電等。

2 干選設(shè)備概述

2.1 光電類分選設(shè)備

選煤廠應(yīng)用較多的光電類智能分選主要為X射線塊煤智能識別分選機,矸石擊打執(zhí)行方式采用高壓風(fēng)電磁閥噴吹式。以IDS X射線智能干選機為例,其分選原理為:塊煤物料經(jīng)過篩分機布料系統(tǒng)單層均勻平鋪到帶式輸送機皮帶上,輸送到X射線識別系統(tǒng)。X射線發(fā)射器與探測器對煤塊和矸石塊對X射線吸收的差異形成不同灰度的數(shù)字圖像。激光器配合3D-CMOS高速相機,對物料進行輔助圖像識別并精確定位。軟件系統(tǒng)實時采集相關(guān)數(shù)據(jù),針對不同塊煤的煤質(zhì)特征建立與之相適應(yīng)的數(shù)學(xué)分析模型,分析判斷出被測物體是煤或矸石。依據(jù)物料在當(dāng)前皮帶上的準(zhǔn)確坐標(biāo)位置,再將需要被噴吹擊打物的具體信息(噴吹延時時間及位置信息)傳輸?shù)絿姶祱?zhí)行機構(gòu)。當(dāng)物料從識別位置延時一定時間到輸送機頭部做拋物線下落時,電磁閥快速動作,空氣噴嘴噴射高壓氣體,完成對煤或矸石的噴吹擊打動作,實現(xiàn)煤與矸石的快速分離。

2.2 復(fù)合式風(fēng)選設(shè)備

復(fù)合式干選機利用機械振動和氣流協(xié)同作用實現(xiàn)煤和矸石基本按密度分選。以ZM系列復(fù)合式干選設(shè)備為例,它是傳統(tǒng)FGX設(shè)備更新?lián)Q代產(chǎn)品,廣泛適用于動力煤高密度排矸,煉焦煤水洗前預(yù)排矸,臟雜煤、工程煤和石子煤等原料分選提質(zhì)。復(fù)合式風(fēng)選機可以對混煤(100~0 mm)和塊煤(100~13 mm)進行分選,通過操作參數(shù)的調(diào)整,復(fù)合式分選機也可實現(xiàn)單獨處理-13 mm末煤,如神州公司的ZM系列末煤分選機和JZM系列礦物高效階梯分選機等。一些公司在風(fēng)力搖床式分選機中引入脈動氣流開發(fā)了末煤跳汰干選機,典型產(chǎn)品有德國Allmineral公司的Allair Jig 末煤跳汰機等。按目前市場應(yīng)用情況看,無論是單機處理能力還是應(yīng)用規(guī)模主要以ZM復(fù)合式末煤分選機為主,末煤跳汰干選機應(yīng)用較少。

3 焦煤預(yù)排矸干選工藝流程設(shè)計

3.1 -50 mm末煤干選

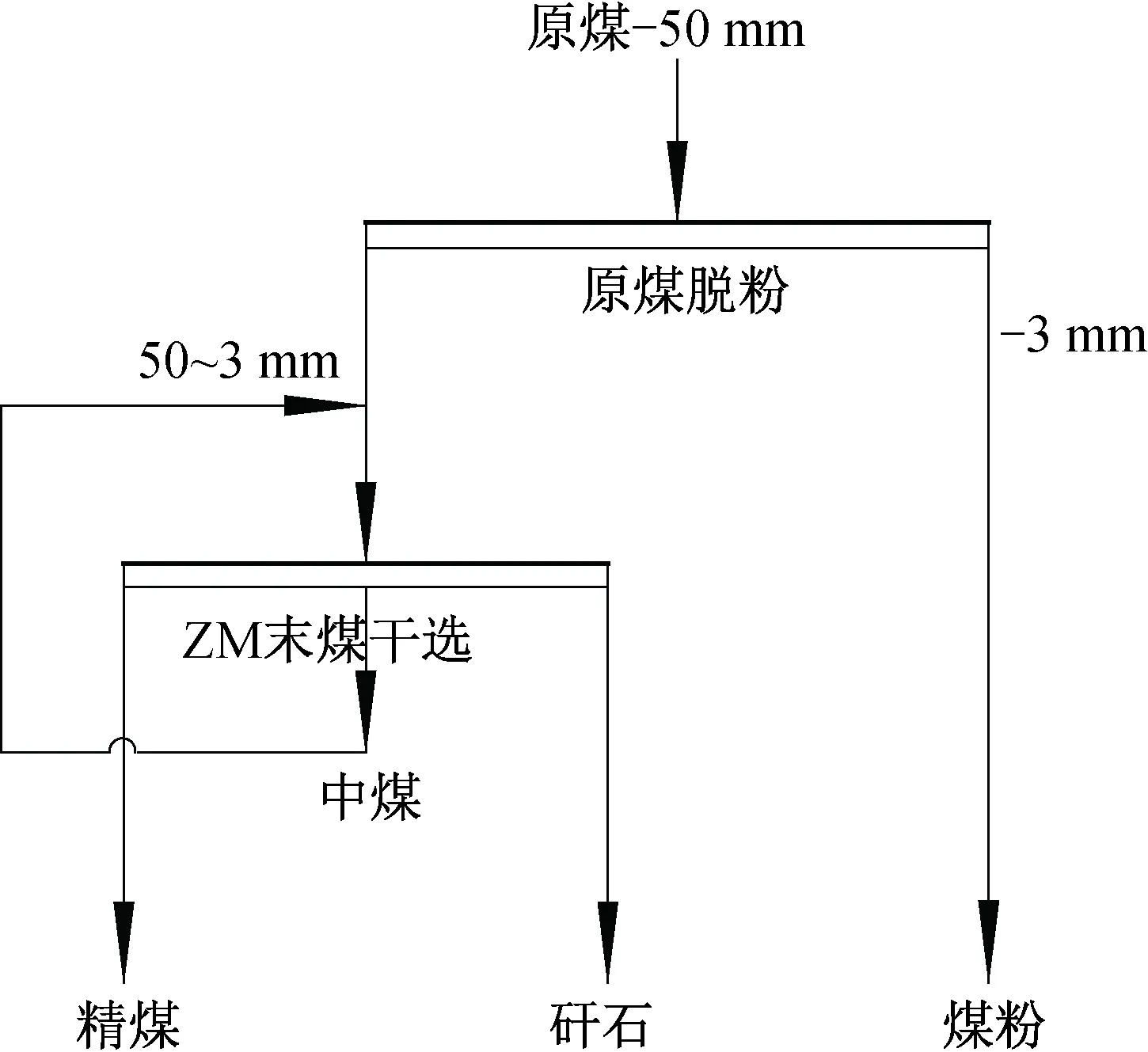

末煤干選系統(tǒng)工藝流程:直接分選-50 mm末煤或?qū)υ褐?50 mm末煤經(jīng)過3 mm弛張篩脫粉后進入ZM末煤干選機,-3 mm煤粉旁路不選。50~3 mm的原煤進入干選設(shè)備分選得到精煤、中煤和矸石3種產(chǎn)品,采用中煤回選提高分選效果,精煤與分級篩篩下物-3 mm末煤摻混后再進入水洗系統(tǒng)。干選一般同時滿足+3 mm原煤排矸率≥65%和矸中含煤率≤1%的要求(圖1).

該分選工藝流程特點:

1) 末原煤實現(xiàn)入選干選,水洗系統(tǒng)入料原煤質(zhì)量得到保證,不再受斷層煤質(zhì)量波動嚴(yán)重影響。

2) 干選入料粒度范圍可隨原煤煤質(zhì)變化做靈活調(diào)整。原煤質(zhì)量較好時,可改變脫粉粒度為4 mm或6 mm實現(xiàn)部分入選;煤質(zhì)較差時可不脫粉50~0 mm末煤全部入選;+50 mm塊原煤中量過大或含部分低灰煤時,可增大原煤篩分粒度,提高ZM末煤干選機入選粒度上限,增加末煤系統(tǒng)入選量。

3) 干選系統(tǒng)不耗水,不增加現(xiàn)有水洗煤泥水系統(tǒng)負(fù)荷,干選過程不產(chǎn)生高水分煤泥產(chǎn)品。

4) 部分煤源可選性較好時,干選精煤將來可以篩分,直接干法生產(chǎn)部分低灰分的塊精煤,產(chǎn)品結(jié)構(gòu)靈活。

圖1 -50 mm末煤預(yù)排矸工藝流程圖

3.2 +50 mm塊煤光電選

毛煤破碎到-300 mm后進行50 mm分級,300~50 mm塊煤X射線智能分選機分選,塊精煤破碎到-50 mm進入水洗系統(tǒng)。要求干選+50 mm原煤排矸率≥95%,矸石帶煤率(-1.4 g/cm3)≤0.1%,矸石中的中煤損失率(1.4~1.8 g/cm3)≤1%(圖2).

圖2 X射線智能干選預(yù)排矸工藝流程圖

該分選工藝流程特點:

1) 300~50 mm高灰原煤直接X射線分選,矸石無需破碎,節(jié)約了矸石破碎成本。

2) +50 mm塊原煤實現(xiàn)干選預(yù)排矸,塊煤重介系統(tǒng)入料原煤質(zhì)量得到保證,不再受設(shè)備排矸能力這一不利因素的制約。

3) 智能干選入料粒度上限可隨原煤煤質(zhì)變化做靈活調(diào)整。原煤質(zhì)量較好時,可提高原煤分級篩篩孔至80 mm或120 mm,減少入選量,增加進入重介系統(tǒng)入料量。塊煤量大且煤質(zhì)較差時可降低原煤分級篩篩孔,如改篩分粒度為30 mm,實現(xiàn)300~30 mm全部智能入選。

3.3 組合干選

干選工藝流程:300~0 mm原煤50 mm分級,-50 mm末煤3 mm脫粉,300~50 mm塊煤進入IDS X射線智能分選機分選,50~3 mm進入ZM礦物高效分離機分選,-3 mm煤粉旁路不選。干選工藝流程見圖3. 50~3 mm的原煤進入干選設(shè)備分選,得到精煤、中煤和矸石3種產(chǎn)品,中煤回選。末精煤與分級篩篩下物-3 mm煤粉摻混后運去濕法選煤廠分選。

該分選工藝流程結(jié)合了圖1和圖2兩種工藝流程的優(yōu)點,實現(xiàn)了300~3 mm寬粒級有效分選,進入水洗系統(tǒng)的原煤質(zhì)量得到根本保證;+50 mm塊精煤以后也可以破碎到-50 mm或-80 mm進入ZM礦物高效分離機分選,流程靈活。

圖3 組合干選預(yù)排矸工藝流程圖

4 干選預(yù)排矸案例

4.1 林西礦50~0 mm末煤干選

開灤礦業(yè)集團林西礦選煤廠是一座設(shè)計生產(chǎn)能力1.8 Mt/a的礦井型煉焦煤選煤廠,分選工藝流程為:50~0.5 mm原煤采用不脫泥大直徑無壓三產(chǎn)品重介質(zhì)旋流器分選,0.5~0 mm細煤泥采用兩次浮選;煤泥水采用兩段濃縮、兩段回收工藝。選煤廠主要產(chǎn)品為12級煉焦精煤,其它產(chǎn)品為中煤和煤泥,矸石排棄。林西礦選煤廠自投產(chǎn)以來,不僅洗選效率提高,產(chǎn)品質(zhì)量也穩(wěn)定提高,但入選原煤質(zhì)量變差,導(dǎo)致入選原煤中矸石量進一步增大,細泥含量大易泥化,嚴(yán)重影響了洗選效果。目前洗選工藝為+50 mm廢棄,-50 mm直接水洗,矸石含量大,精煤產(chǎn)率在30%~40%,精煤灰分<13%.

2022年1月林西煤礦委托唐山神州集團在河北省煤炭干法分選加工裝備工程技術(shù)研究中心進行末煤干選試驗。設(shè)備為JZM末煤干選機系統(tǒng),處理能力50~70 t/h. 試驗的目的是采用干選預(yù)排矸工藝,在控制矸石帶煤率的前提下,最大程度提高排矸率。

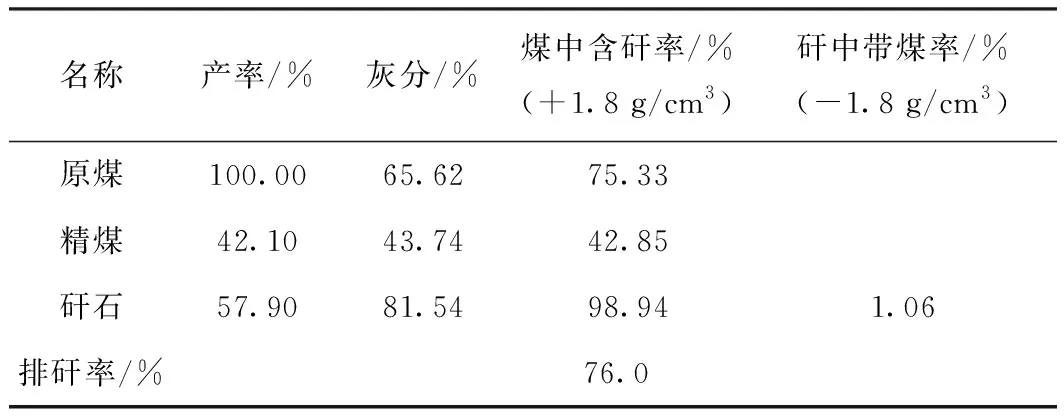

原煤為特高灰煉焦煤,水分低,灰分高,外觀松散,原煤篩分分析表見表1. 隨著粒度變細,灰分下降,+13 mm塊煤灰分為77.14%,-3 mm煤粉灰分為29.21%,煤炭易碎。原煤粒度較細,-6 mm和-3 mm煤粉含量分別為72.03%和62.41%. 原煤中+13 mm、+6 mm和+3 mm粒級矸石含量分別為93.33%,84.21%和71.95%. 塊煤中矸石含量大,干選主要是排除+3 mm中矸石。

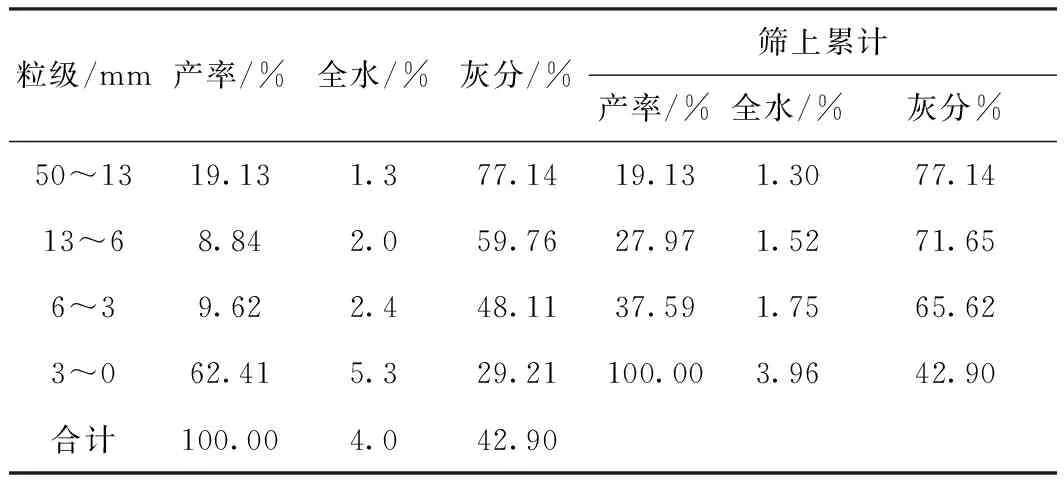

表1 原煤篩分分析表

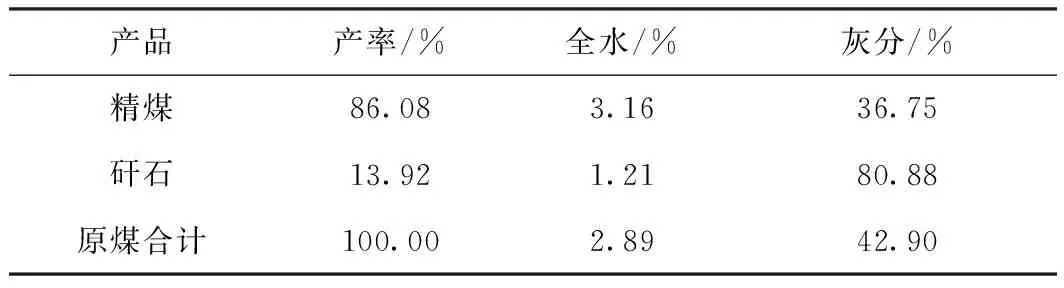

干選系統(tǒng)只生產(chǎn)精煤和矸石兩種產(chǎn)品,精煤產(chǎn)率為86.08%,相對原煤降低6.15個百分點。矸石為純矸,灰分>80%. 干選產(chǎn)品平衡表見表2.

表2 干選產(chǎn)品平衡表

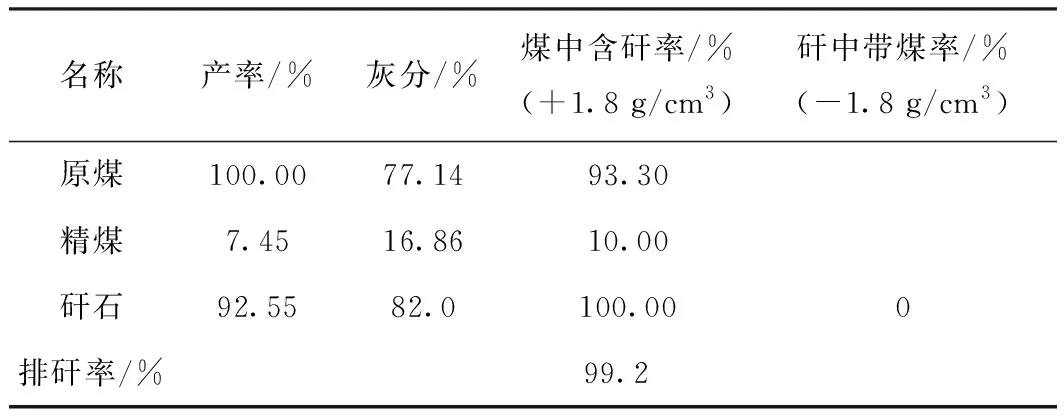

對比原煤和精煤質(zhì)量分析可知,+13 mm、+6 mm和+3 mm粒級干選后+1.8 g/cm3密度矸石排矸率分別達到99.2%、88.9%和76.0%(表3,4,5). 干選后+3 mm粒級含矸量由原煤的75.33%降低到干選后精煤含矸為42.85%(表5). 雖然原煤為長期堆存的原煤,風(fēng)化后粒度偏細,但+3 mm粒級干選排矸率仍然達到76%, 矸石帶煤約1%,+3 mm干選效果顯著。

4.2 汾西曙光礦40~0 mm末煤干選

山西汾西礦業(yè)(集團)有限責(zé)任公司曙光煤礦配套建設(shè)有1座處理能力1.2 Mt的選煤廠,主要生產(chǎn)灰分不大于11.0%、硫分不大于 0.8%的煉焦煤,中煤灰分不大于42.0%、硫分不大于 1.0%,低位熱值不低于3 800 kcal/kg. 出井毛煤經(jīng) 200 mm分級篩篩分,篩上物廢棄,篩下200~0 mm 物料經(jīng)40 mm 分級篩篩分,篩上200~40 mm 物料進入X射線智能干選機分選,干選機選出的塊煤經(jīng)破碎后和原煤篩下40~0 mm物料混合進入原煤水洗系統(tǒng)。選煤廠主洗工藝為預(yù)先脫泥+有壓三產(chǎn)品重介質(zhì)旋流器分選+浮選的聯(lián)合工藝流程。

表3 +13 mm原煤干選效果表

表4 +6 mm原煤干選效果表

表5 +3 mm原煤干選效果表

隨著井下地質(zhì)條件逐步變差,入洗原煤中矸石含量逐年增加,原煤中小于1.4 g/cm3密度級含量由 45%降低至 30%左右,特別是 2014 年以來原煤中小于1.4 g/cm3密度級含量一直維持在25%左右,最低達10%. -40 mm末原煤質(zhì)量也較差,水洗系統(tǒng)入選原煤的特點: 灰分高、細粒巖類含量大,正常情況下,原生煤泥、次生煤泥占原煤的15%,灰分35%左右,煤質(zhì)惡化時煤泥含量會增加,灰分明顯增高,嚴(yán)重時可達 40%以上,給浮選帶來困難。全廠裝機容量為5 117 kW,水洗耗電15.3 kW·h/t. 原煤矸石量大,設(shè)備和管道磨損嚴(yán)重,浮選藥劑和煤泥水處理藥劑消耗大,目前洗選加工費費用約21元/t.

2022年4月曙光礦委托唐山神州機械集團進行-40 mm末煤預(yù)排矸工業(yè)試驗。試驗的目的是采用干選預(yù)排矸工藝,在保證矸石產(chǎn)品帶煤率<1%前提下,最大程度提高排矸率。試驗設(shè)備為一套JZM階梯型干選機,為一套完整的小型生產(chǎn)系統(tǒng),處理能力50~70 t/h. 以2022年4月16日原煤和產(chǎn)品采樣數(shù)據(jù)為例分析干選預(yù)排矸效果。

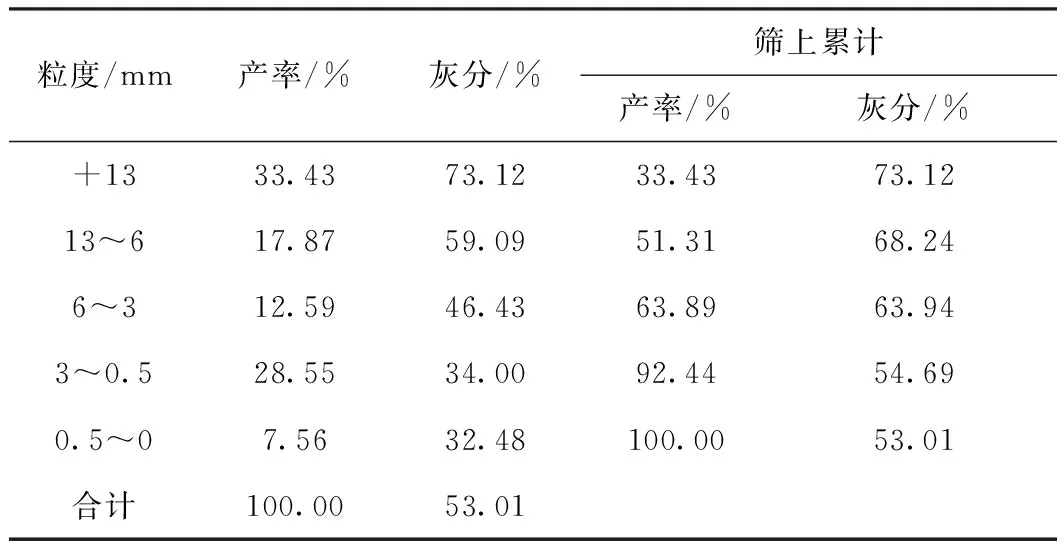

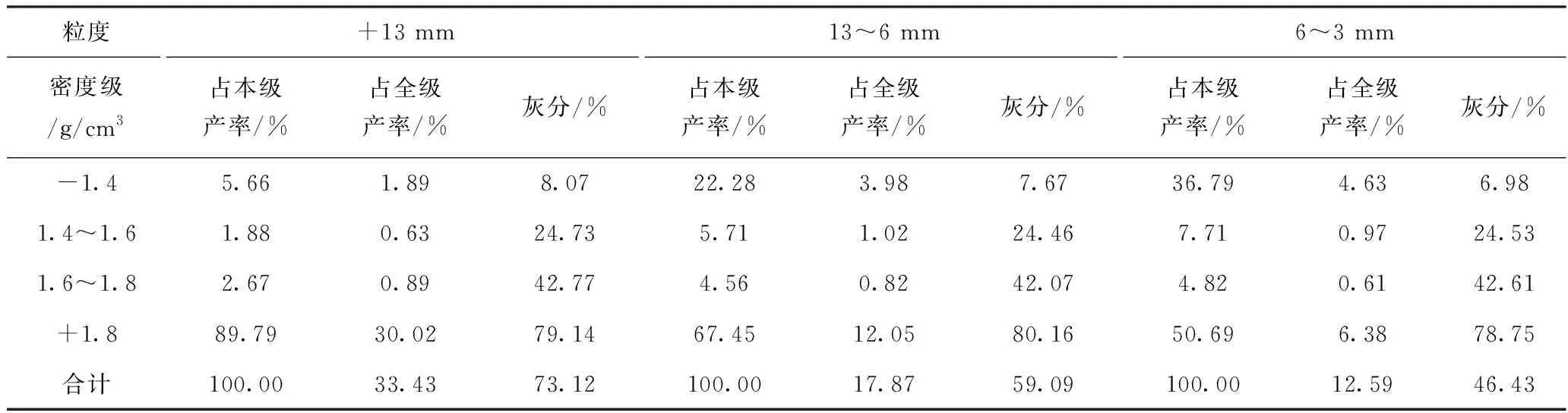

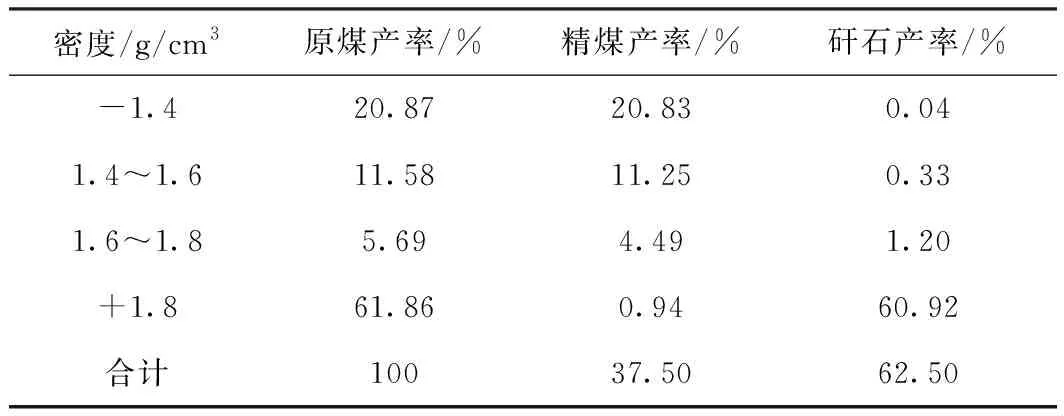

原煤為特高灰煉焦煤,灰分達到53.01%,外觀松散。煤炭易碎粒度較細,-3 mm煤粉含量為36.11%(表6). 塊煤含矸率高,原煤中+13 mm、+6 mm和+3 mm粒級矸石含量分別為89.79%、67.45%和50.69%(表7).

表6 曙光-40 mm原煤篩分分析表

表7 曙光原煤浮沉分析表

原煤各粒級中1.4~1.8 g/cm3中間密度級含量低,1.8 g/cm3左右密度分選時為易選煤,適合采用干選技術(shù)高密度排矸。干選機給料量為60 t/h,生產(chǎn)穩(wěn)定運行后,干選產(chǎn)品平衡計算見表8(2022-04-16),對精煤和矸石產(chǎn)品采樣分析(表9,10,11)可知,干選系統(tǒng)只生產(chǎn)精煤和矸石兩種產(chǎn)品,精煤和矸石灰分分別為38.31%和81.3%. 除塵器煤粉占干選精煤比例為5%,灰分為29.21%,除塵器煤粉摻入干選精煤后總精煤灰分為37.85%.

表8 干選產(chǎn)品平衡表

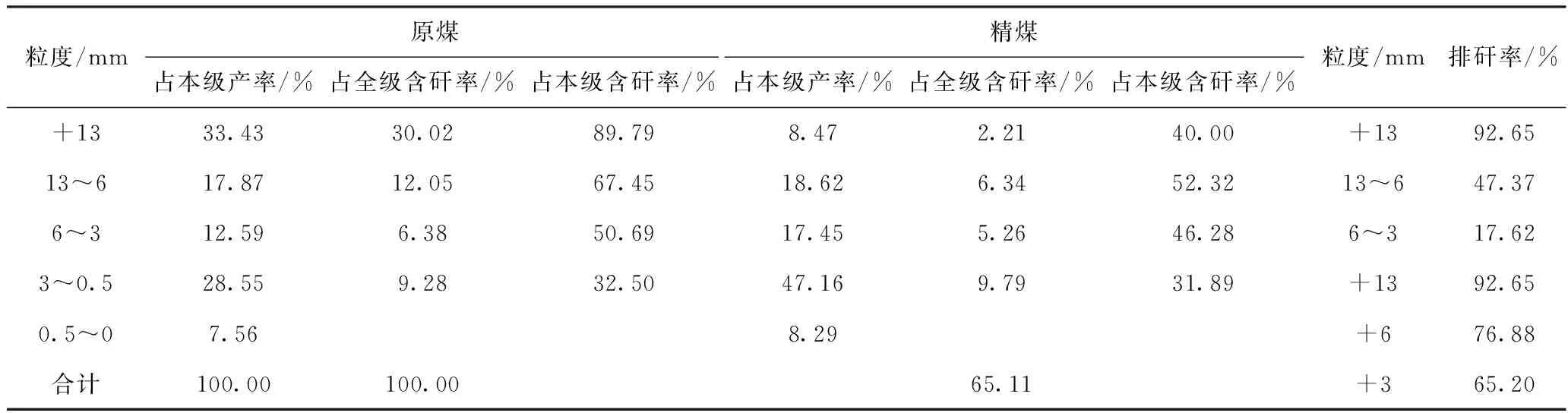

總精煤產(chǎn)率為65.11%,灰分為37.85%,相對原煤灰分降低15.16個百分點。矸石灰分>81%,矸石為純矸。

對比表6和表9可知,一方面由于+3 mm塊煤中矸石量較大,另一方面由于干選過程存在風(fēng)力分級現(xiàn)象,干選后精煤分布變細。例如原煤中-3 mm含量為36.11%,而精煤中-3 mm含量為55.46%,矸石-3 mm含量基本為零,因此干選主要分選40~3 mm粒度原煤。對比原煤和精煤質(zhì)量分析(表7、10、11),可知,+13 mm、+6 mm和+3 mm粒級選后灰分分別降低了32.87、18.95和15.61個百分點。

表9 干選精煤篩分分析表

表10 矸石浮沉分析表

由2022-04-16排矸率計算表(表12)可知,干選后+13 mm粒級含矸量由原煤的89.79%降低到干選后精煤含矸為40%,干選后13~6 mm粒級含矸量由67.45%降低到52.32%,干選后6~3 mm粒級含矸量由50.69%降低到46.28%. +13 mm、13~6 mm和6~3 mm粒級原煤選后大于1.8 g/cm3密度物含量分別下降49.79、15.12和4.41個百分點,+13 mm,+6 mm和+3 mm粒級干選后+1.8 g/cm3密度矸石排矸率分別達到92.65%、76.88%和65.20%, 矸石帶煤≤1%, +3 mm干選效果顯著。

表11 精煤浮沉分析表

表12 排矸率計算表

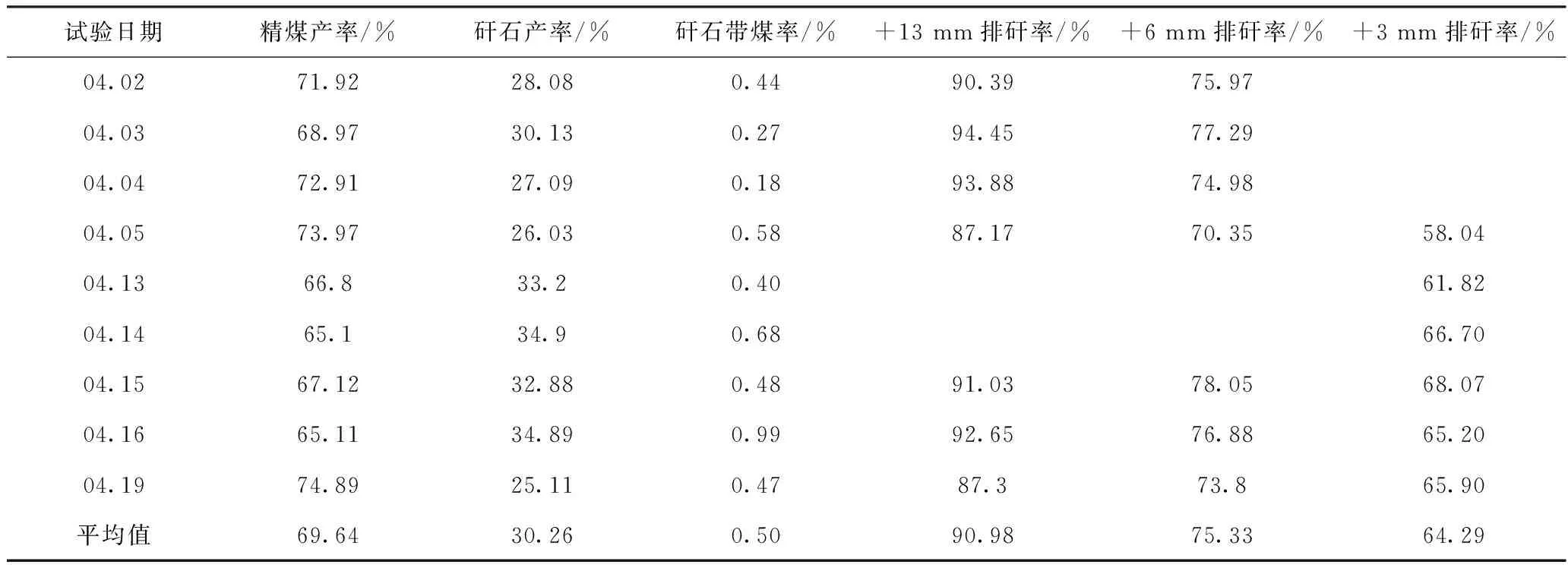

4月2日—4月19日進行了重復(fù)試驗,受原煤含矸率和粒度分布影響,干選精煤產(chǎn)率在65.11%~74.89%,平均產(chǎn)率為69.64%. +13 mm、+6 mm和+3 mm排矸率平均為90.98%、75.33%和64.29%,矸石帶煤率平均為0.50%(表13).

表13 不同日期各粒級排矸率統(tǒng)計表

4.3 龍煤集團東保衛(wèi)礦+50 mm塊煤智能干選

東保衛(wèi)礦核定能力1.2 Mt/a,原煤為氣煤,洗選后精煤作為煉焦配煤。原煤煤質(zhì)較差,篩上物矸石含量高,人工手選效率低。為提高分選自動化程度以及改善勞動環(huán)境,采用塊煤智能分選技術(shù)對現(xiàn)有干選系統(tǒng)進行升級改造。-200 mm原煤經(jīng)過50 mm分級,+50 mm進入IDS塊煤智能分選機分選生產(chǎn)塊精煤和塊矸石產(chǎn)品,-50 mm篩下物破碎到-20 mm后去水洗廠精選。

該礦IDS-200A智能干選機于2020年投入生產(chǎn),生產(chǎn)數(shù)據(jù)統(tǒng)計結(jié)果見表14. 該機矸石帶煤率為2.51%,煤中帶矸率為2.5%,矸石排出率為98.48%,達到預(yù)期指標(biāo)。

表14 東保衛(wèi)礦IDS智能干選產(chǎn)品浮沉分析表

5 結(jié) 論

干選機具有不用水、處理能力大、投資少、運營成本低的特點。干選預(yù)排矸有效降低了原煤中的含矸量,減少了進入浮選系統(tǒng)的高灰煤泥量。試驗結(jié)果表明,在保證矸石帶煤≤1%的前提下,+3 mm排矸率>65%, +13 mm粒級排矸率>90%. 入料粒度越粗,排矸率越高,取決于原煤粒度組成,干選后原煤灰分可下降6~15個百分點。煉焦煤干選預(yù)排矸設(shè)備的開發(fā)成功,為我國選煤廠專用煉焦煤排矸設(shè)備填補了一項空白。干選設(shè)備采用X 智能分選機和復(fù)合式干選機分別對塊煤和末煤進行分選,可根據(jù)煤質(zhì)變化情況靈活調(diào)節(jié)分選工藝流程,將有利于提高入洗原煤質(zhì)量,改善水洗指標(biāo)并降低水洗成本。