催化氧化濾毒技術的研究進展

郭錦平,魏世超,劉志明,劉磊,閆欣

(1.海裝北京局駐邯鄲地區軍事代表室,河北 邯鄲 0560027;2.中國船舶集團有限公司第七一八研究所,河北 邯鄲 056027)

艦船是海軍主要的戰斗裝備,很容易受到核生化殺傷性武器的威脅。當水面艦艇被核生化武器襲擊或污染時,由于艦艇上人員密集、活動范圍小,無法立即撤離沾染區,采取積極有效的集體防護措施是保障水面艦艇生命力和戰斗力的重要手段。濾毒通風裝置是保障海軍艦船集體防護系統免受核生化威脅的關鍵設備。傳統的濾毒通風技術采用高效過濾器和炭濾器組合技術來凈化核生化污染的空氣,與具有較長防護時間的高效過濾器相比,其壽命較短,在工作一段時間后,防護劑量達到飽和需要停機更換,給后勤保障帶來負擔。隨著技術的發展,艦船集體防護系統從區域性防護轉向全艦性防護,戰時防護轉向全時防護發展,未來將會更加注重并提高全艦全時防護能力,多種新型濾毒技術隨之發展,其中包括催化氧化技術,可再生濾毒技術,光催化技術,等離子分解技術及膜分離技術等。其中催化氧化技術具有防護時間長,不存在釋放和存儲化學毒劑問題,反應器結構簡單,維護成本低等優點,美國軍方進行了多年的資金支持,在多個裝備平臺上進行了演示,在艦船集體防護系統中也表現出很強的實用價值。

1 傳統濾毒通風技術

傳統的濾毒通風技術主要是利用過濾和催化的原理來實現核生化污染的凈化。放射性、生物及化學氣溶膠由玻璃纖維制成的高效過濾器攔截,針對0.3 μm以上的顆粒,過濾效率可以達到99.999%以上。氣態的化學戰劑則主要通過浸漬有金屬氧化物的活性炭催化劑通過物理吸附和化學反應來清除。浸漬炭催化劑的發展從早期的ASC型催化劑發展到添加抗陳化劑型的ASC-TEDA催化劑,之后從對人體健康和環保的角度考慮,逐步取消了含有鉻離子的催化劑,發展成為環保的無鉻炭催化劑ASZM-TEDA型催化劑。這是目前歐美及我國濾毒通風裝置中普遍采用的浸漬炭催化劑。

傳統的濾毒通風技術具有結構簡單,可靠性高,能耗要求低等優點。但同時也有防護時間短,防護范圍窄等缺點。

2 催化氧化濾毒技術

2.1 催化氧化濾毒技術原理

催化氧化反應是典型的氣-固相催化反應,借助催化劑降低活化能,在較低的溫度200~300 ℃下進行無焰燃燒,有機物質在固體催化劑表面發生氧化反應,產生二氧化碳和水,達到凈化空氣的目的,因其氧化反應溫度低及催化劑的選擇性作用,大大地抑制了氮氧化物的形成。催化氧化與傳統的火焰燃燒相比,具有起燃溫度低,能耗少,凈化效率高等優點。

催化氧化技術的核心是催化劑,制備出活性高、穩定性好、抗中毒和長壽命的催化劑是當前的研究熱點。在催化氧化領域常使用的固相催化劑,一般由載體和活性組分組成,主要有兩種存在形式:①顆粒狀態,使用時直接裝填到反應床層中去;②由載體、涂層,以及催化活性組分構成許多狹窄的整齊平行通道的整體式催化劑,具有床層阻力低,傳質效率高等優點。

根據活性組分種類催化劑可分為貴金屬催化劑、非貴金屬催化劑和復合金屬催化劑3類。貴金屬催化劑技術成熟且催化劑活性高,但存在易中毒,高溫易發生燒結等問題,主要使用Pt、Au、Pd、Ag 等作為活性成分,原材料價格昂貴。非貴金屬催化劑在催化活性比貴金屬催化劑弱,但具有壽命長、耐受性好和原料價格低廉、來源廣等優點。復合金屬催化劑利用金屬間的協同作用提高催化劑活性,在一定條件下,可以達到貴金屬催化劑的催化效果,是目前催化氧化領域的新興熱點。

催化氧化濾毒技術是將催化氧化應用到核生化集體防護領域,破壞化學毒劑,凈化空氣。基本原理是沾染化學毒劑的空氣經過熱交換達到催化劑的操作溫度后通過催化劑,化學毒劑在催化劑表面發生催化氧化反應,絕大部分催化產物為無毒的二氧化碳和水,其中生成的微量有害物質例如氮氧化物,無機酸等有害物質再經過后處理過濾器凈化后,將干凈的空氣送入艙室。

催化氧化濾毒技術主要是針對化學毒劑而設計,對于生物戰劑而言,在催化氧化反應的高溫條件下,也會被完全殺滅。但是該技術對放射性的氣溶膠危害并不起作用,還需要與類似高效過濾器聯合使用,達到核生化防護的目的。

催化氧化濾毒原理示意于圖1。

圖1 催化氧化濾毒原理示意

2.2 國內外研究現狀

國外該技術主要由美國的霍尼韋爾公司進行研究開發,自1964年開始霍尼韋爾公司就在軍方資助的項目中進行了催化氧化化學戰劑的試驗研究。在可移動醫療醫院項目中,研制了1臺風量為300 m/h的催化氧化集體防護系統,進行了82 h的沙林實毒考核,測試系統中的小白鼠成功存活。

美國陸軍的CRDEC催化劑開發計劃資助霍尼韋爾公司進行催化劑配方研究。考察了不同形式的催化劑對GB、GD、VX、AC、HD和模擬劑DMMP的催化氧化效果。首次采用了整體式催化劑代替填充床結構,整體式催化劑表現出更高的凈化效率,有限避免床層竄流及催化劑利用率更高等優點。

在化學生物空氣凈化系統項目中,軍用空氣凈化MAP催化劑被整合到1個空氣凈化裝置中,對空軍威脅場景進行了測試。試驗結果表明,化學毒劑破壞效率大于99.99%。CATOX/EU項目用于設計軍用裝甲車輛、貨車、避難所和飛機的空氣凈化系統。美國陸軍成功的完成了240 h的循環耐久性試驗,包括各種沖擊和振動載荷。CATOX系統具有很好的可維護性和保障性。

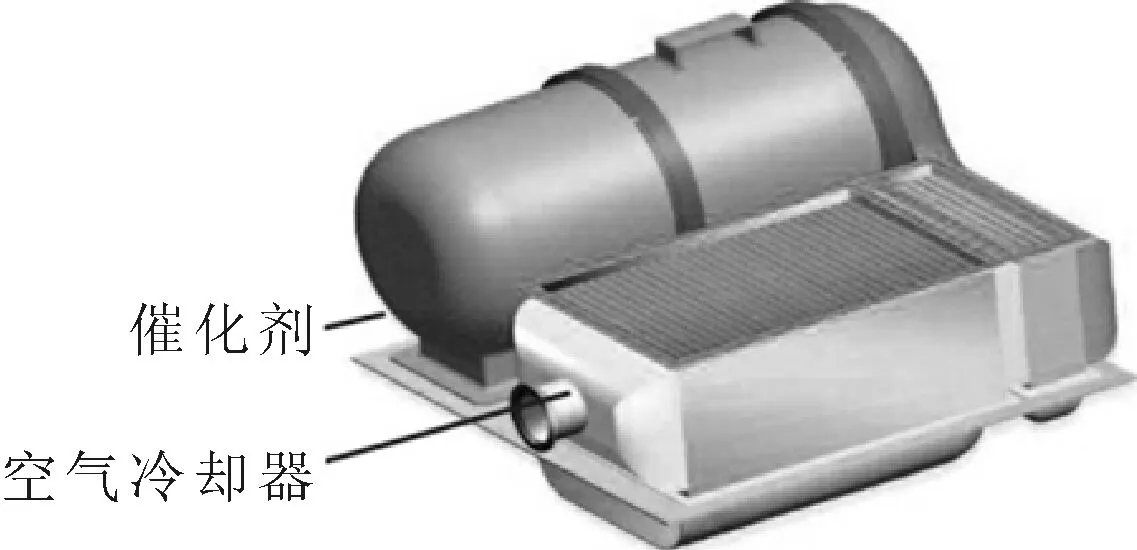

霍尼韋爾公司的催化氧化濾毒系統模型見圖2。

圖2 霍尼韋爾公司的催化氧化濾毒系統模型

目前國內大多催化氧化催化劑是針對VOCs的凈化處理。催化劑大多依賴進口的貴金屬催化劑,價格昂貴。國內研制的催化劑普遍存在催化氧化活性不高,穩定性較差,抗中毒能力弱等缺點。

催化氧化濾毒系統主要包含兩個核心部分,一部分為催化劑,在催化劑表面發生氧化反應破壞化學毒劑;另一部分為后處理過濾器,用來處理化學毒劑經過催化氧化后生成的微量氮氧化物、酸性氣體等。

3 催化劑的研究進展

催化氧化濾毒技術的催化劑最早從汽車的催化氧化轉化器發展而來,自20世紀70年代以來,美國和日本銷售的汽車都配備了催化氧化轉化器,將未燃燒的碳氫化合物、一氧化碳和一氧化氮轉化為無害的化合物。類似的技術已經廣泛應用于VOCs的氧化消除。隨著高活性、長壽命催化劑的研發成功,為催化氧化技術在核生化領域的應用提供了技術基礎。

美軍從1964年開始開展相關研究,Balboa等在美國陸軍會議作了催化氧化技術用于污染空氣凈化的評估報告,選用9種商業應用的催化劑被用來評估對化學毒劑及工業有毒氣體的催化氧化性能,雖然許多催化劑具有很高的反應性,但沒有一種材料能夠滿足化學毒劑凈化所必需的整體反應性和選擇性。許多商業的催化劑需要操作溫度達到450 ℃才能分解含鹵素的有毒物質,在過高的操作溫度下,含有氮元素的有毒物質會形成有毒的氮氧化物副產物,不適用化學毒劑的分解。為了更好地發揮各種催化劑的作用采用了雙層床的結構,第一層催化劑主要用來分解含氮化合物,第二層具有高反應活性的催化劑用來分解含鹵素的化合物。測試結果表明這種雙層床的結構能夠在300~370 ℃范圍內,對氨氣的催化氧化分解率為99%的同時具備高選擇性形成氮氧化物少于3%。對毒劑模擬劑CEES和DMMP的催化氧化分解率大于99.99%。

在美軍資助的催化劑開發項目中(Army-CRDEC program)霍尼韋爾公司進行了在商用催化劑基礎上進行了針對性的催化劑的配方研究。并且考察了不同形式催化劑對多種毒劑的催化效果。首次采用了整體式催化劑代替顆粒填充床,整體式催化劑不僅表現出更高的凈化效率,還能有效避免床層竄流及提高催化劑的利用率等優點,研制出的最佳催化劑配方作為軍用空氣凈化(MAP)催化劑。該催化劑被安裝在空氣凈化系統中進行實毒試驗,表明催化劑對有毒物質的破化率大于99.999%。

對MAP催化劑進行優化升級后得到MAPLus催化劑,與之前的MAP催化劑相比,具有更低的操作溫度,例如對含硫毒劑的操作溫度降低了50 ℃左右,有效降低了催化氧化濾毒系統的能源需求和啟動時間。同時對化學毒劑具有相同防護能力的情況下,催化劑的體積可以縮減到原來體積的1/4。

MAPLus與初始的MAP催化劑體積對比見圖3。

圖3 MAPLus與初始的MAP催化劑體積對比

4 后處理濾器的研究進展

經過催化劑處理的空氣絕大部分化學毒劑被破壞,但是會有微量的氮氧化物,硫化物以及含鹵素的有害氣體產生,需要后處理濾器處理后才能夠保障人員的正常呼吸。研制對副產物大容量全覆蓋的后處理濾器,對催化氧化濾毒技術的應用至關重要。

研制第一代的后處理濾器主要針對氮氧化物副產物有效去除,主要有兩部分組成。一部分是由二氧化錳或者氧化銅為有效成分的催化劑,主要功能是將一氧化氮或者一氧化二氮全部氧化成二氧化氮,再通過由碳酸鉀或者氫氧化鉀等強堿組成的第二部分與二氧化氮反應,完全去除氮氧化物,但是無法有效清除含鹵素的副產物。

第二代的后處理濾器與第一代相比,去除氮氧化物的容量提升了70%,在相同條件下可以做得體積更小,更加容易與催化氧化反應器集成。

第三代的后處理濾器能夠有效去除氮氧化物、硫氧化物、硫化氫、氯化氫、氯甲基溴等酸性氣體或其他酸性氣體的高容量吸附濾器。主要成分包含二氧化猛、二氧化鈦和堿等成分,在相同體積和重量的條件下可以提供容量更高、維護間隔時間更長的后處理濾器。

5 集成設計

催化氧化濾毒系統體積重量相比較傳統的炭濾器可以大為減小,與環境控制系統集成后,也能夠減小對能量的需求。

新研制平臺可以在設計集體防護系統充分考慮能源的綜合運用,設置兩級熱量交換。一級熱交換為充分利用發動機尾氣或者其他的高溫廢氣通過熱量交換器將進入催化器的受污染空氣加熱到催化劑的操作溫度,加熱后的污染空氣和催化劑高效反應,破壞有毒成分,反應后的空氣再通過后處理濾器的進一步凈化,去除微量的氮氧化物等有害成分,此時凈化后的空氣溫度仍然較高,再通過二級熱交換,將污染的空氣先進行初步加熱,同時凈化后的空氣溫度降低,送入環境控制的空調系統,調整空氣在適宜的溫濕度,送入人員艙室,保障人員的安全和舒適。同時發動機或者其他設備的高溫尾氣通過熱交換,溫度大大降低后排放,減少移動平臺熱特征,提高設備的紅外隱身性。

現有的移動平臺加裝催化氧化濾毒系統,采用類似的兩級熱量交換,只是一級換熱采用加電熱的方式取代發動機尾氣對進入催化器的受污染空氣進行加熱,實現移動平臺的最小化改裝。由于在進入催化劑之前,凈化后的高溫空氣已經與受污染的空氣進行過初步熱交換,可以大大減少電加熱的能耗需求。

圖4 催化氧化濾毒技術的環境集成設計

6 催化氧化濾毒技術存在的問題

由于化學毒劑涉及的種類多,性質各異,含有的雜原子種類多,與VOCs的催化氧化相比技術難度更大,主要存在的問題包括:副產物的處理,催化劑的穩定性,能量需求相對較高等問題。

化學毒劑經過催化氧化后,除生成二氧化碳和水外,還會有少量的氮氧化物,硫氧化物及其他酸性氣體等副產物產生,為保證凈化后的空氣能夠保障人員的呼吸,需要對這些副產物進行處理,雖然最新的第三代后處理過濾器有較高的凈化容量,但是運行一定時間后,仍然需要及時更換,以保障人員的安全。

針對化學毒劑的催化氧化,普遍采用貴金屬的催化劑,雖然有較高的反應活性,但是也容易由于雜原子的作用而中毒失活。研發能夠耐受氮、硫、磷等雜原子,催化性能更穩定的催化劑,是當前催化氧化濾毒技術中催化劑的主要發展方向。

由于催化氧化反應需要在一定的操作溫度下(一般在250 ℃以上)進行,沾染化學毒劑的空氣在進入反應器之前需要進行預加熱,有較大的能源需求。通常采取系統集成的辦法盡量回收能源,降低對能源的需求,此外在催化劑達到工作溫度之前,轉化效率低,所以催化氧化濾毒系統還需要一定的啟動預熱時間,這是對該濾毒系統的考驗。

7 結論

催化氧化濾毒技術對化學毒劑破壞率大于99.99%,只生成二氧化碳和水。是新一代的化學毒劑凈化技術,與傳統的浸漬炭濾器相比,由于毒劑在反應中被完全破壞,不存在二次污染,降低了后期處理的風險和負擔。此外該技術對于潛在的工業有毒有害的氣體也有很好的防護效果,大大拓寬了濾毒技術的防護譜,具有廣闊的應用前景。