雙重界面增強型瀝青路面結構力學響應特性*

錢高科 蔣常龍 錢旭棟 張 穎 袁文治

(1.寧波路橋工程建設有限公司 寧波 315000; 2.同濟大學道路與交通工程教育部重點實驗室 上海 201804)

隨著我國高等級路網初步形成,瀝青路面服役能力的長效性、耐久性要求也進一步提高。然而,實際運營條件下,路面反射裂縫、車轍及松散等病害突出[1]。傳統的觀念認為通過補強結構層的材料特性可以防止上述病害,但面-基層界面、瀝青層間界面的黏結力不足是導致加速出現上述病害的關鍵因素,界面接觸狀態的演化將直接改變瀝青層、半剛性基層的應力分布[2],從而影響結構抗力。因此改善界面問題對于路面結構的耐久性設計與使用意義重大。

傳統的黏層、透層處置在施工中乳化瀝青容易附著在施工機械、車輛的膠輪上,使得層間黏結力不足或失效,造成層間滑移。而不黏輪乳化瀝青通過改性增韌設計,形成高分子彈性復合體,能較好地保證層間黏結質量[3]。纖維碎石封層同時灑布瀝青、纖維,在其上面撒布骨料形成應力吸收中間層,可以有效阻止原面層裂縫與反射裂縫等[4]。相當一部分研究人員對于傳統單一層間黏結措施、接觸變化在路面結構中的作用進行了分析[5],但針對上述2種措施復合設計及結構特性分析較少,關鍵問題在于無法針對各界面措施影響層間的黏結程度進行合適的量化表征,從而難以把握界面增強材料的宏觀結構行為。單一黏層或者封層措施往往只能改善相鄰的面層或者面-層之間的結構局部黏結性不足問題,對于上層滑移、基層反射的疊加問題難以統籌考慮,采用雙重界面增強既可以將面層間及面-基層間黏結成整體,又可以兼顧應力吸收層作用,大幅提高水穩基層的抗裂性能,能有效降低基層產生收縮裂縫的情況,從而提升黏結措施有效性與結構耐久性。

為此,本研究擬分別將不黏輪乳化瀝青、纖維碎石封層應用于瀝青層間黏結、面-基層強化,設計雙重界面增強型瀝青路面結構。從界面摩擦特性的理論模型出發,確定雙重界面增強措施對結構層影響的量化模擬手段及閾值范圍,并通過對比傳統層間黏結措施分析其結構力學響應分布規律及關鍵指標、敏感性設計參數等,指導瀝青路面層間黏結設計。

1 界面增強設計與仿真實現

1.1 界面摩擦系數與增量模型

大量研究表明,瀝青路面層間黏結狀態可以用庫倫摩擦系數[6]、層間黏結系數[7]等一系列指標進行表征。本研究采用庫侖摩擦模型,界面所受的法向應力p與摩擦系數μ乘積即界面摩擦剪應力極限值τmax,界面間剪應力τ=τmax時,接觸表面發生相對滑動,處于滑移狀態;界面間剪應力τ<τmax時,界面處于黏結狀態,接觸表面相對運動為0,如圖1所示。理想的摩擦行為難以實現,因此采用允許“彈性滑動”的罰摩擦公式可以近似模擬,并有效解決分析過程中由黏結轉為滑動狀態之間不連續引起的收斂問題(見圖1虛線),“彈性滑動”指在界面間所發生的小位移(遠小于特征單元尺寸),罰剛度虛線的斜率k可自主選擇。

圖1 改進的庫侖摩擦特性

通常,認為瀝青路面界面間摩擦系數μ位于0.399~0.829之間[8]。為準確歸納實施不同層間處治措施時摩擦系數的變化范圍,本研究基于路面斜剪試驗構建界面摩擦系數增量Δμ模型如下。

通過斜剪試驗固定剪應力函數τ關聯的x、n、T變量參數,為充分反映函數在該點的穩定性,進行平行試驗,并按照拉依達準則進行數據篩選,并取3σ剪應力代表值表征界面摩擦系數增量Δμ如下。

(1)

式中:M為與荷載、試件相關的系統參數,M=S/(P·cosθ),S為加載面積;P為外荷載;θ為斜剪角度。

當給定一般路面層間狀態確定的摩擦系數后,只要根據式(1)計算其增量,便可以求解任意層間處治措施實施后在結構仿真層面的準確摩擦系數,其計算方法見式(2)。

μ=μ0+Δμ

(2)

當2種界面增強技術做對比時,由于材料的差異性,因此同種技術μ0值的選擇具有一定差異,但對于同一測試方法(如斜剪試驗等)下,不同技術間黏結性差值Δμ按指定指標是可計算的。

1.2 纖維碎石封層設計與仿真模擬

纖維碎石封層厚度在0.8~1.0 cm之間,傳統的模型將其看為實體單元,但纖維碎石封層在整個結構層里承重作用不明顯,因此將其看為shell(殼)單元較為合適,通過shell單元層模量等參數模擬纖維碎石層的強度行為,更好地傳遞變形及應力行為。并且通過預研究對比了三維實體單元與shell單元在應力傳遞上的誤差;兩者在層間完全連續條件下傳遞路徑、數值大小上基本一致。就計算效率而言,由于殼單元與實體單元傳遞節點搜索方式不同,因此犧牲了33.18%的運算時間,后續可通過增加并行處理器與域數量來提高計算效率。

本研究通過shell單元上下2個接觸面與下面層底面、基層頂面的摩擦系數設置,參照界面摩擦系數增量Δμ模型,反映瀝青油與纖維對層間的增強作用,其計算方法見式(3)、(4)。

(3)

(4)

1.3 模型標定與界面增強型摩擦系數確定

本研究前期通過界面拉拔試驗確定20 ℃和40 ℃斜剪試驗,獲取破壞時的試驗力P、抗剪強度τ數據,各進行平行試驗取均值,再進行二次均值計算,通過試驗力標定模型M值見圖2。

圖2 模型M值

為確定界面增強技術準確的層間摩擦系數范圍,通過設定完全連續、部分滑動及完全滑動3種層間接觸條件,研究發現路面結構在標準軸載BZZ-100 kN其內部界面產生的剪應力響應在0.10 MPa以上,可認為當材料層間抗剪強度<0.1 MPa時,將產生界面滑移。結合相關研究[9],認為層與層之間正常接觸的摩擦系數為0.50,層間界面黏結處于不利狀態時大部分研究設為0.30,由于本模型μ0選擇是任意的,為盡量考慮實際不利工況,因此選定摩擦系數基準值μ0=0~0.20,τ3=-0.10 MPa,計算Δμ=0.79,根據式(4)實施纖維碎石封層后摩擦系數范圍在0.79~0.99,因此本研究設定雙重界面增強技術、單一界面處置、界面黏結性不足3種狀況的摩擦系數見表1。

表1 界面狀況及對應摩擦系數范圍

2 三維動力有限元模型

2.1 雙重界面增強型結構模型及參數設計

不黏輪乳化瀝青用于瀝青面層之間的界面增強,防止層間滑移引起整體抗力不足,采用接觸模擬;纖維碎石層做下封層使用,對應力具有良好的吸收和分散作用,防止半剛性基層開裂向上反射,采用二維殼單元復合接觸仿真,從而形成雙重界面增強型瀝青路面結構及動力學參數見表2。

表2 路面結構層動力學參數

采用ABAQUS建立結構模型,考慮我國路幅寬度,綜合力學響應最佳有效區域等,研究采用模型尺寸為3.80 m×3.80 m×3.80 m。路面結構層結構體網格單元采用C3D8R(三維8節點減縮積分單元體)來描述,可以避免模擬網格模擬彎曲嚴重現象。纖維碎石封層采用shell單元,其他結構層單元為體單元。在網格劃分粒度上,為更精準描述路面結構彈性層狀體系的力學響應分布特點與規律,同時兼顧運算效率與仿真計算機資源空間利用等,采用非均勻網格撒種,即面層部分采用0.02 m,基層部分采用0.05 m,土基部分全局布種密度為0.20 m。

2.2 荷載模式

采用BZZ-100單軸雙輪組標準荷載,輪胎充氣壓力為0.7 MPa,雙輪輪胎荷重為50 kN,輪印采用正方形,單個輪胎作用面積近似尺寸為18.9 cm×18.9 cm,雙輪間距為34 cm,兩側輪隙間距為180 cm。

為了更好地模擬車輛移動的過程,荷載作用方式采用半正弦載荷,如式(5)所示。

P(t)=0.7sin(10πt)MPa 0≤t≤0.1 s

(5)

2.3 接觸求解算法

采用接觸約束算法中的罰函數法進行接觸問題求解,對接觸約束條件的處理是通過在勢能泛函中增加一個懲罰勢能,這樣,接觸問題就等價于無約束優化問題。

3 界面增強型結構動力響應計算與分析

3.1 空間-時變力學響應規律

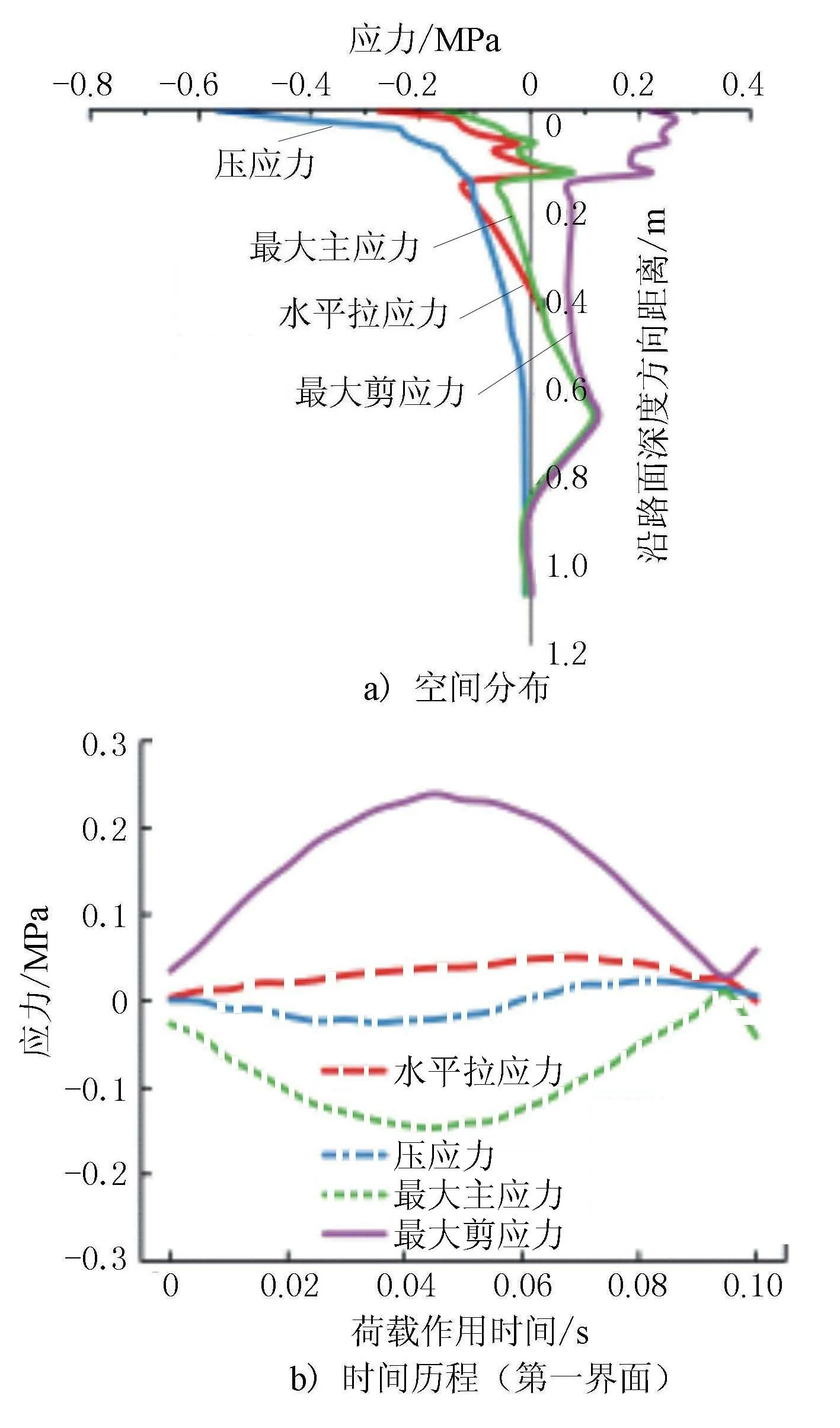

通過設定3層界面摩擦系數為0.9來模擬不黏輪乳化瀝青與設定纖維碎石封層的界面增強措施。沿路面深度方向的空間-時變力學響應規律見圖3a)。由圖3a)可見,在整個深度方向,瀝青層最大剪應力呈現 “界面多峰”特征,即最大剪應力3個峰值分別出現在上-中面層、中-下面層、面-基層3個界面附近,數值大小為0.264、0.247及0.217 MPa,相對均勻,這與完全連續結構在4~6 cm處出現單個峰值有明顯差異。對于水平拉應力,第二、三界面附近均發生應力突變,界面增強措施的介入較好地降低瀝青層拉應力水平(s<0.08 MPa),并使得整個瀝青層層位基本處于受壓區,最大主應力規律一致;在進入基層后應力水平迅速降低至0.1 MPa之下,水穩層層底最大拉應力也基本維持在0.112 MPa水平上,該應力水平不易使其層底開裂而形成反射裂縫。此外,壓應力在經過第一、二界面后也降低至0.162 MPa。綜合來說,雙重界面增強型結構較傳統結構而言受力狀況被極大改善,在各層位應力水平降低、結構層之間應力分布均勻性上效果較好。

圖3 空間-時變力學響應規律

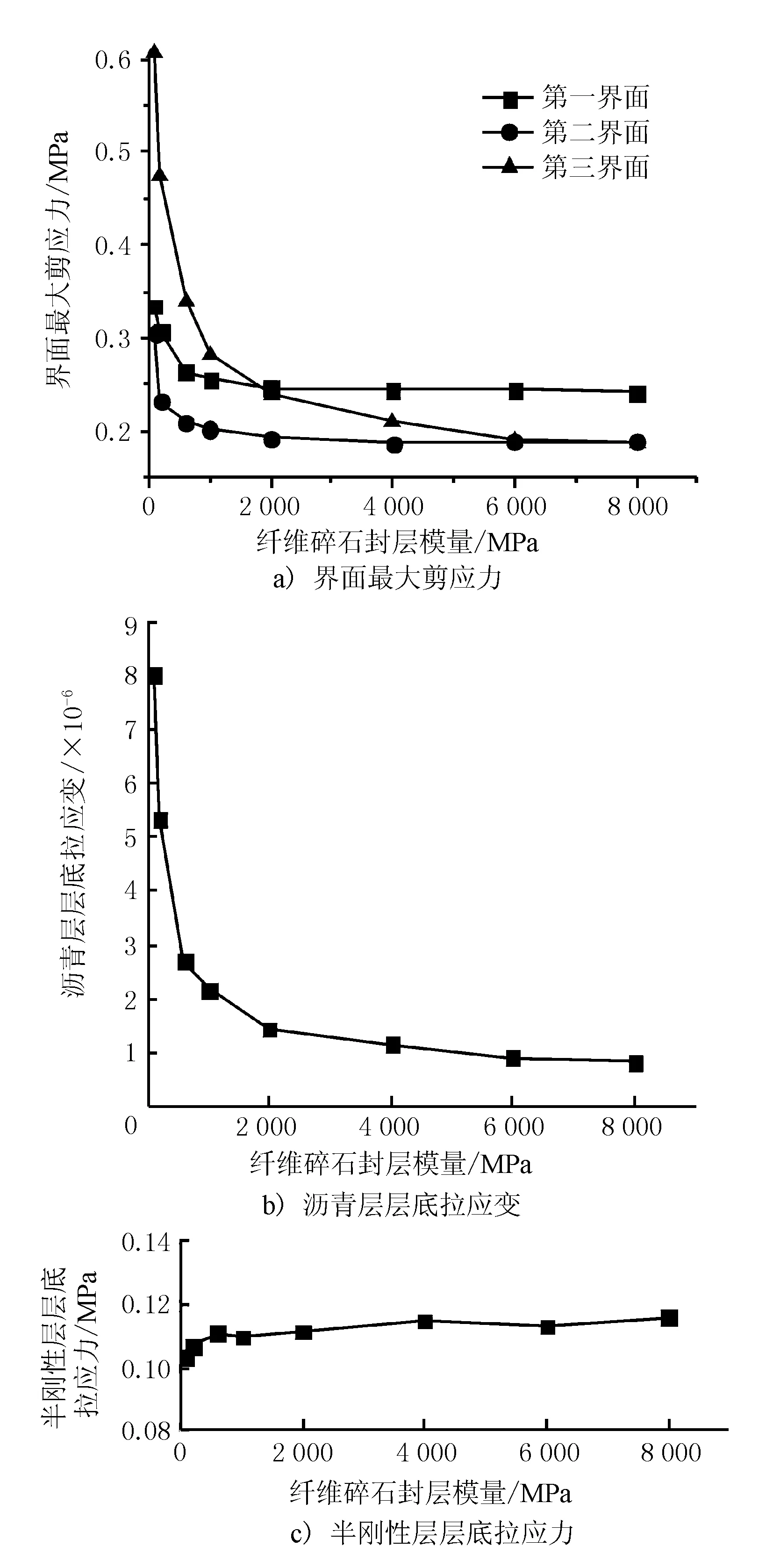

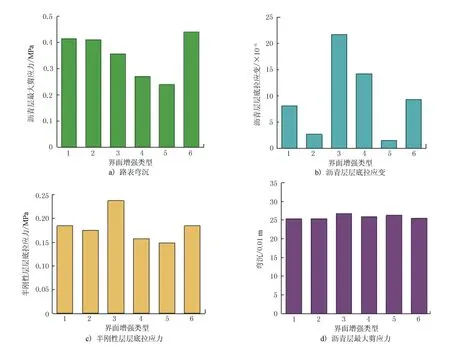

圖3b)為上、中面層處界面力學響應指標的時間歷程分析,界面增強結構在半正弦荷載加載的前半段(t<0.5 s),隨著荷載增加,4項指標均有一定程度增大,在t=0.05 s荷載幅值最大處達到極值;從整體變化幅度來看,最大剪應力變化最大,壓應力次之,水平拉應力及最大主應力變化相對較小,對荷載變化不敏感,在半正弦荷載加載的后半段(0.5 s 為進一步探究界面增強結構關鍵設計——纖維碎石封層結構模量變化對于整體力學響應的影響程度,本研究綜合國外部分研究成果[10-11],歸納纖維碎石封層動態模量位于100~8 000 MPa不等。為此,設定纖維碎石封層結構模量從100、200、600、1 000、2 000變換到4 000、6 000、8 000 MPa,選取瀝青層最大剪應力、層底拉應變、半剛性層層底拉應力、路表彎沉5項指標進行分析,結果見圖4。 圖4 力學響應指標隨纖維碎石封層模量變化的敏感性 由圖4a)可見,結構界面最大剪應力在100~2 000 MPa之間,隨著模量的增加,界面剪應力迅速降低,3個界面的剪應力分別降低26.3%、36.9%及60.6%,界面間尤其是面-基層界面間剪應力降低顯著,這是因為瀝青層底部模量適當提高,可以改善層底的受力狀態,使得原瀝青層間的剪應力分布不集中。且觀察到超過2 000 MPa后,第三界面剪應力低于第一界面剪應力,超過6 000 MPa后,低于第二界面剪應力,封層模量2 000 MPa是整個結構最大剪應力的敏感性變化點,應尤其關注,考慮是達到了瀝青層與基層間的剛度協調,因此過分增大模量后效果不顯著。 圖4b)為結構瀝青層層底拉應變隨纖維封層模量的變化規律,封層模量2 000 MPa同樣是敏感性變化點,相比于100 MPa,其應變水平降低了82.2%,封層模量增大可以將瀝青底部的拉應力進行分散,從而實現較低的應變水平。封層模量超過2 000 MPa后,瀝青層層底拉應變維持在1×10-6左右,變化平緩。 由圖4c)、d)可見,纖維碎石封層模量大幅改變時,路面結構的半剛性層層底拉應力在0.10~0.12 MPa區間內,影響較小,路基頂面豎向壓應變在(76~78)×10-6之間,變化也相對較小。由于封層屬于構造設計,并沒有顯著影響基層層底的應力分布,因此對結構基層抗彎拉能力并沒有顯著提高;此外路基頂面豎向壓應變主要是針對上覆瀝青全柔式結構或者路基模量變化時的控制指標,封層模量演變并不會影響到路基的應變水平。 上述分析表明,在纖維封層模量變化過程中,結構界面最大剪應力、瀝青層層底拉應變為敏感性指標,路表彎沉次之,半剛性層層底拉應力、路基頂面豎向壓應變為非敏感性指標。 此外,纖維碎石封層介入后,并不能對基層及以下路基部分結構性效果進行增強,但可以使上部結構的應力水平降低,分布也更均勻。對于這種疊加效果,觀察到路表彎沉在進入敏感性變化點后,存在2點特征:①整體彎沉幅值降低了29.1%,整體結構強度提升的疊加效果較好;②在輪載區域內沿路面橫向距離相對均勻,差異較小,說明可以避免產生較大的結構性車轍。 根據本研究表1設定的不同界面增強措施的摩擦系數閾值范圍,分別設定6組不同層間黏結設計的結構如下(μ1、μ2、μ3、μ4、μ5分別代表上中面層、中下面層、下面層與封層、封層與基層頂面、下面層與基層頂面摩擦系數)。 結構1。只設普通乳化瀝青(μ1=μ2=0.5,μ5=0.5,無封層、無μ3及μ4)。 結構2。只設不黏輪乳化瀝青(μ1=μ2=0.9,μ5= 0.5,無封層、無μ3及μ4)。 結構3。只設普通碎石封層(μ1=μ2=0.5,普通碎石封層1 000 MPa、μ3=μ4=0.5、無μ5)。 結構4。只設纖維碎石封層(μ1=μ2=0.5,纖維碎石封層2 000 MPa、μ3=μ4=0.9、無μ5)。 結構5。雙重界面增強(μ1=μ2=0.9,纖維碎石封層2 000 MPa、μ3=μ4=0.9、無μ5)。 結構6。不采取任何措施(μ1=μ2=μ5=0.3,無封層、無μ3及μ4)。 并遴選路表彎沉、瀝青層層底拉應變、無機結合料層層底拉應力,以及瀝青層最大剪應力作為分析指標,結果見圖5。 圖5 不同結構間的力學響應指標對比 由圖5a)可知,在彎沉方面,層間黏結系數增強、設置封層等措施屬于構造設計,無法對整體結構強度起到太大影響,因此6種結構的路表彎沉值差別相對較小,變化幅值在25~27(0.01 mm)之間。 由圖5b)可知,不黏輪乳化瀝青類結構2、5相較于其他結構能夠大幅減小可能產生的瀝青層層底拉應變,分別較不采取任何措施結構降低71.5%、84.6%,可避免過早出現瀝青面層層底開裂現象。 由圖5d)可知,封層類結構3、4、5可以有效降低瀝青層間剪應力,分別較不采取任何措施結構降低18.9%、38.4%、45.6%,相較于層間乳化瀝青黏結降低13.9%、34.7%、42.3%。但傳統的碎石封層實施對于瀝青層層底開裂又不能很好地兼顧,還會增加半剛層層底開裂趨勢,相較于其他5種結構,碎石封層類結構3的半剛性層底拉應力分別提高28.8%、35.7%、51.3%、59.6%、28.6%,瀝青層層底拉應變分別提高了169%、722%、52.8%、1 420%、134%。 此外,傳統的普通乳化瀝青黏結效果相較于不采取任何措施的路面結構來說,只是在瀝青層受力上進行了微改善,減低很小的一部分瀝青層最大剪應力(5.7%)及半剛性層層底拉應力(0.2%),效果一般。 而雙重界面增強型結構5表現優異,一方面較大幅度減小瀝青層層底拉應變超過材料抗力的可能性(降幅84.6%),同時又對層內的剪應力有較好的消散作用(降幅45.6%),避免出現層間滑移、失穩型車轍等病害,由于纖維碎石封層有一定模量值,在面-基層之間進行應力的良好過渡,從而對避免半剛性基層層底開裂提供了前提條件。因此,雙重界面增強型結構具備良好的力學響應特性,具備廣泛應用于半剛性基層瀝青路面層間增強設計的潛力。 1) 雙重界面增強型結構的剪、拉應力在路面深度上呈現 “界面多峰”特征,最大剪應力3個峰值分別出現在瀝青層間及面-基層3個界面附近,應力峰值較低且相對均衡。 2) 通過參數敏感性分析,纖維碎石封層模量2 000 MPa是整個結構最大剪應力、瀝青層層底拉應變及路表彎沉的敏感性變化點,相較于初始模量,瀝青層最大剪應力及層底拉應變最大可分別降低60.6%、82.2%,在結構設計時可作為最適設計參數。 3) 對比了6種不同界面增強結構關鍵力學響應指標,發現相比于單一黏結措施,雙重界面增強型技術能夠有效減小結構瀝青層層底拉應變及最大剪應力,力學響應特性優異,具備替代傳統黏層措施或單一封層的可能性。3.2 參數敏感性分析

3.3 不同結構間的力學響應指標對比

4 結論