某風電場直驅型風力發電機振動異常故障分析

大唐可再生能源試驗研究院有限公司 陳明軒 王玉瑩

隨著國家出臺“碳達峰、碳中和”行動方案,清潔能源發電已經成為未來的發展方向,風力發電又是其中的重中之重。直驅型風力發電機組是近年來廣泛應用的風力發電機組類型,相較于雙饋異步風力發電機組,直驅型機組在低風速下發電效率更高,且因沒有齒輪箱這一高速傳動部件,故障率相對較低,直驅型風力發電機組變流器為全功率變流器。但直驅型風力發電機組風輪直接與發電機相連,發電機直接受到各種沖擊載荷,對發電機要求較高。針對振動監測,直驅型風力發電機組的振動監測主要依靠CMS 在線監測系統,現已成為各類型風力發電機組極為重要的振動監測及控制手段。

風力發電機組在運行過程中,受到設計缺陷影響或設備部件老化問題可能會出現振動參數異常,引起故障,但振動異常的原因較為多樣,難以直觀地觀察出問題來源并加以處理。本文以某出現多臺振動異常超限的直驅型風力發電機組風電場為例,基于技術人員勘察設備情況、風場SCADA 平臺中記錄的故障機組CMS 數據,以及故障機組故障快照數據記錄,針對機組連接處、發電機、槳葉、螺栓、控制邏輯等可能引起風力發電機組振動故障的因素進行分析,提出相應的解決方案與優化方向。

1 故障概況

某風電場位于西部地區,處于丘陵地帶,風電場于2014年前后投運,該風場配有25臺2MW 直驅型風力發電機組。自2020年下半年起,多臺機組頻繁因振動值超限觸發安全鏈故障停機(未觸發振動開關)。在異常故障發生前,多臺機組發電機因原發電機設計缺陷問題而故障頻發,長期停機或限功率運行,機組安全性、可靠性、經濟性大幅下降,于故障發生前進行過發電機更換改造,異常振動故障發生時處于發電機更換改造后的試運行階段。

該直驅風力發電機組采用的振動分析儀頻帶為0.2~5.0Hz,分辨率0.001g,內部具有監視時鐘用于監測電源情況,電纜破損情況和加速器的運行情況,該振動分析儀具有三種有效運行方式:一是通道1,濾波器1;二是不同方向的通道1和2,同一個濾波器1;三是通道1和同一方向的通道1和2。

該振動分析儀內部采用兩個加速器用來測量振動,分別測量X 方向及Y 方向振動,X 方向加速器可以檢測兩種頻率。該型號機組于輪轂機艙側入口蓋板下設置兩個振動分析儀,分別檢測X-Y 及X-Z方向振動值。該機組設置振動值大于0.06g 延時12s觸發安全鏈動作停機,或大于0.12g 延時4s 觸發安全鏈動作停機。調取所有機組歷次故障發生前后SCADA 秒級數據記錄,故障機組加速度平均動作值0.08g,加速度最大值為0.091g,動作期間平均風速大多集中于8~10m/s。其中,振動最嚴重的機組以肉眼直視便可觀測到前后擺動(正對葉輪旋轉面方向,該型號機組未安裝輪轂導流罩)幅度較大。

2 故障原因分析

2.1 槳葉不平衡

機組運行多年后,常年的風沙侵蝕及雨雪沖刷會導致葉片磨損發生表面結構變化。期間,正常運行的葉片內部由于工藝問題,內部膠粒會在運行期間不斷脫落,嚴重情況下可能導致葉片重量逐漸失衡。同時,正常運行變槳的葉片隨時間推移會出現零位位移情況,根據技術規范一般需要定期對槳葉進行零位標定。上述葉片內外結構的改變及槳葉0位置異常可能會引發葉片氣動性能變化,由此引起振動異常故障。若由于葉片結構變化導致振動異常,一般可通過控制策略優化和參數整定解決,情況嚴重時需進行葉片配平[1-2]。

該風電場故障機組觸發振動超限停機后,技術人員均已對葉片進行重新標零,標零后經試運行振動異常狀況未得到緩解。針對結構問題,經技術人員排查,葉片外部外觀基本完好,葉片內部膠粒少量脫落,在允許范圍之內,基本排除因葉片結構變化引起故障的原因。

2.2 振動分析儀

技術人員拆除部分故障機組的振動分析儀,對振動分析儀本體及接線、接口進行檢查,經檢查振動分析儀本體內部元器件及接線正常。使用振動監測數據正常的機組振動分析儀與監測數據異常故障機組振動分析儀進行對換,振動監測數據與對換振動分析儀之前無明顯變化。使用備件全新振動分析儀更換振動監測數據異常故障機組振動分析儀進行測試,更換后經試運行發現振動值無明顯變化。檢查機艙柜內PLC 振動分析儀模擬量輸入模塊接線正常,因此排除振動分析儀本體及相關接線問題[3]。

2.3 偏航系統

偏航電機、剎車盤等偏航系統部件存在故障或異常情況可能導致機組振動過大。針對偏航系統,測量振動監測數據異常故障機組偏航伴壓均在25~30bar,并且對上述機組偏航剎車盤進行清理,清理后進行手動偏航進行測試,測試均反饋手動偏航無異響,無異常振動,偏航電機無異常。綜上,基本排除風機偏航系統導致機組出現振動異常故障[4]。

2.4 高強螺栓力矩

風力發電機組各連接處的高強螺栓松動可能導致發電機、軸承、塔筒等連接處連接不可靠,引發機組振動異常。針對可能出現的連接問題,技術人員選取部分振動異常故障機組進行高強螺栓力矩校驗,按照標準檢驗流程,抽檢整機連接螺栓力矩的10%,包括變槳連接螺栓、輪轂與發電機連接螺栓、發電機與機艙連接螺栓、機艙與塔筒連接螺栓、每節塔筒連接螺栓,經技術人員檢查記錄,所抽檢高強螺栓均無松動,基本可以排除高強螺栓松動引起的振動異常故障[5]。

2.5 發電機

故障機組與故障發生前期剛剛完成發電機更換,經檢查發電機與輪轂及機艙連接、發電機軸承潤滑、發電機轉子不平衡等問題均不存在,故基本排除發電機問題。但值得注意到的是,新裝發電機較舊發電機減重約18噸,且厚度較舊發電機薄750mm,尺寸及重量的變化導致整個機艙重心發生變化,雖在技術改造前已針對機組載荷進行過重新核算,通過安全性評估,但并未針對共振頻率等進行進一步分析與參數整定優化,故可能因發電機更換引發共振頻率的改變導致機組振動監測數據異常故障。

2.6 數據分析

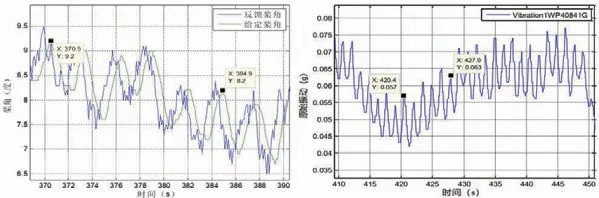

圖1為觸發故障前、后原始振動值,通過調取故障期間SCADA 系統故障快照功能所記錄的歷次故障秒級數據,分析故障時間段的槳距角數據,形成如圖1所示曲線,觀察曲線可以看出,故障期間槳距角的波動具有周期性,如圖2所示,經過計算此周期頻率為0.347Hz,該頻率為塔筒一階頻率。

圖1 觸發故障前、后原始振動值

圖2 故障期間槳距角及振動值

一階頻率(1p)稱為固有頻率,是實際振動中振幅最大的頻率,與一階頻率重合頻率的振動稱為一階振動,一階振動振幅大、危害大,風力發電機組應極力避免在一階振動頻率下運行,防止共振引起的倒塔事故。一階頻率的整數倍np 頻率同樣會導致共振,通常情況下,風力發電機機組正常運行期間風輪轉頻會避免與np 相交,從而避免使機組一階振動放大導致振動異常。

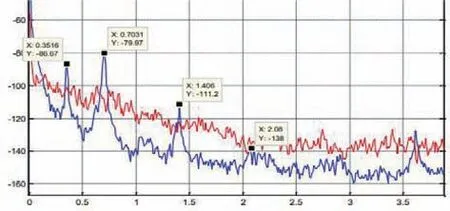

技術人員進行頻譜分析,發電機12rpm 轉速位置附近,風輪轉頻的3p 與葉片模態有交點,發電機11rpm 轉速位置附近,風輪轉頻6p 與葉片模態有交點,這兩個交點附近容易引起共振,該轉速區間對應風速為8~0m/s,可能是該風速區間段常導致風機振動異常故障的原因。

圖3 振動數據頻譜(對應尖峰頻率0.7031Hz 或1.406Hz)

3 驗證

振動頻率表現為塔筒一階固有頻率0.3516Hz,與塔筒一階頻率值吻合。風輪轉頻3p、6p 與葉片固有模態頻率重合,可能是塔筒一階振動放大的原因。從振動數據頻譜上可以看出,對應尖峰頻率0.7031Hz 或1.406Hz。上述結果的產生,可能因更換發電機后未重新進行參數整定及控制策略優化而導致。現已知風輪處于10~12rpm 轉速區間會與葉片模態重合導致振動異常,現場技術人員多次調整主控制器給定PID 參數,進行10~12rpm 轉速區間給定轉矩優化,避免葉片轉頻np 與葉片、塔筒固有頻率相交運行。經PID 參數重新整定后,故障機組振動值出現顯著下降,運行基本穩定,但某些特殊工況下,尤其是風速波動劇烈時仍偶發出現振動超限情況。

針對風速突變的情況進行分析,得出初步結論為,因傳統PID 控制器存在當輸入信號波動過大時,使用控制器內提前設置的固定PID 參數對轉速轉矩調節,可能會使調節時間變長甚至系統一直振蕩難以達到穩定的缺點,在輸入參數劇烈波動的情況下,調節時間長將導致參數輸出不及時,此時轉矩的變化未能跟隨風速的突變,技術人員仍然需要長時間進行參數整定以及測試。針對傳統風電主控制器的缺點,技術人員后續計劃將傳統控制器更換為基于BP 神經網絡的PID 控制器進行PID 參數自學習優化以達到更好的控制效果。研究表明,BP-PID 的調節效果及調節時間均優于普通PID 控制器,BPPID 控制器同時兼顧神經網絡調節非線性問題的優勢和PID 控制器的快速反應能力,可提高異常工況下輸入參數突變情況下的參數輸出反應能力,提高機組運行的安全性與穩定性。

4 結語

本文基于某直驅型風力發電機組風電場的振動異常故障機組,針對直驅型風力發組振動異常的原因進行了詳細的故障排查與原因分析,排除長期導致的維護問題及振動分析儀本體問題后,確定是由于發電機更換改造后,由于新發電機結構及重量的變化引起整機結構變化,并且更換前后未進行共振頻率分析,以及控制策略參數整定優化引起的振動異常。最終技術人員通過調整主控制器PID 參數、控制轉矩輸出使機組避免在產生共振的轉速區間運行,從而大幅度減小異常振動出現的頻次,但由于傳動控制器的缺陷,技術人員仍不斷試驗調整給定PID 參數,并計劃后續通過更換BP-PID 神經網絡控制器,利用該控制器的快速調節能力以及自學習能力,優化異常、極端工況下的輸入、輸出曲線,提升機組的安全性與穩定性。

振動異常在生產運行中易被忽略,長期振動異常易引起風力發電機組各部分的疲勞損傷,尤其是各部件連接處,高強螺栓振動加大,易引發金屬疲勞斷裂,誘發倒塔等安全生產事故。因此,生產運行中風力發電機組的振動問題不可忽視,建議生產運行人員于運行期間定期記錄機組的振動值,當機組處于振動異常的情況下實行限功率運行措施,同時制定相應的排查策略。本文通過現實案例,從硬件維護到軟件策略,分析各項可能引起直驅型風力發電機組振動異常的原因,為風電行業技術人員及生產運行人員提供參考。