道路試驗下某重型商用車駕駛室嘯叫聲源定位

楊紅波, 郭 磊, 史文庫, 陳志勇, 趙燕燕, 劉 健, 苑仁飛

(1. 吉林大學 汽車仿真與控制國家重點實驗室, 吉林 長春 130025; 2. 中國重汽集團汽車研究總院, 濟南 250100)

伴隨著市場發展,商用車公路運輸在國民經濟中占有舉足輕重的地位[1]。現今,隨著重型商用車駕駛員向著年輕化發展,并且噪聲法規要求日益嚴格,車輛的NVH問題日益得到各汽車廠家的重視[2]。與乘用車相比,重型商用車具有如下特點:就動力系統而言,重型商用車普遍搭載柴油發動機,其輸出扭矩和轉速波動較大;就變速箱而言,重型商用車采用多擋位主副變速箱系統,如12擋變速系統、16擋變速系統,且副箱多配置行星齒輪機構以使空間更加緊湊;就驅動橋而言,重型商用車普遍采用中后雙驅動橋形式,且在中橋配置一對圓柱齒輪副實現動力向后橋的傳遞[3]。通過試驗對重型商用車的NVH問題進行根源定位并進行分析、評估和改善具有重要的現實意義,目前針對其進行的研究相對較少,但國內外針對其他車型以及各總成進行的試驗與理論分析可為本研究提供一定的借鑒和參考。

于蓬等[4-8]針對某集中式驅動純電動車進行了試驗研究,系統分析了該車的動力總成系統振動特性、扭轉振動特性、整車抖動特性及噪聲與振動特性,針對試驗結果,對該車的NVH問題進行了總結與分析,并提出了相應的改進措施。張邦基等[9]針對某搭載行星減速器的純電動客車進行了實車振動試驗,評價了行星減速器對純電動客車振動舒適性的影響。張新剛[10]基于試驗研究,對某客車在怠速工況下的振動噪聲源進行了識別,并從動力總成懸置的角度進行了優化。Zeng等[11]針對某搭載多擋自動變速器的純電動客車進行了試驗研究,對造成車內地板抖動的原因進行了定位并提出了改進措施。王媛文等[12]針對某前置后驅車輛在低轉速時出現的轟鳴聲進行了試驗,分析了該問題的激振源與傳遞路徑并提出了相應的改進措施。相龍洋等[13]針對某汽車手動變速器,對引發變速器箱體表面振動噪聲的問題源進行了識別,并給出了兩種優化途徑。張容川等[14]針對某搭載CVT的車輛進行了噪聲測試,識別出了行星齒輪機構的嘯叫階次并有針對性地進行了齒輪修形優化。Feng等[15]對非穩態運行工況下的行星齒輪箱進行了振動試驗,并對最后的診斷結果進行了分析,給出了優化方案。Luo等[16]以某一典型的特種車輛為例,通過試驗分析了車輛內部噪聲的頻譜特性,對其聲源進行了定位。Dunai等[17]研究了寶馬530d車型在室外高速公路以不同車速行駛時由抖振引起的噪聲問題,并對聲源進行了定位,確定了抖振噪聲效應與聽者的相對位置關系。Deng等[18]對某車輛駕駛室內出現的異常噪聲進行了識別,確定了輪胎聲腔共振對其起主要貢獻量,并對輪胎進行了聲學處理,改善了車內噪聲問題。

上述研究針對汽車整車和各分總成進行了一定的試驗,并取得了一定的研究成果,但幾乎沒有研究者針對重型商用車進行系統的NVH試驗并進行相應的振動噪聲源定位。重型商用車具有前述所討論的不同于乘用車的特點,針對具體問題,對其進行試驗研究具體深刻的實際意義。本文針對某重型商用車在7擋加速工況下駕駛室內出現的嘯叫噪聲問題,對動力傳動系統進行系統性分析,對樣車進行NVH試驗并對數據進行后處理,結合理論研究成果,對振動噪聲源進行定位,并提出相應的改進措施,為樣車的性能改進提供方案與建議,為相似問題的理論與試驗分析提供借鑒。

1 樣車嘯叫問題

1.1 駕駛室嘯叫噪聲分析

本文所研究樣車為某重型商用車,該樣車在中低擋位即8擋及以下時駕駛室內會出現一種比較明顯的類似口哨聲的嘯叫噪聲,且在臥鋪位置更加明顯,以7擋發動機轉速在1 100~1 700 r/min時最為突出。當擋位超過8擋后,嘯叫噪聲明顯降低。考慮到傳動系統實際動力傳遞路徑及嘯叫噪聲的產生原因,初步推測為變速箱或驅動橋齒輪系統的嚙合激勵引起。

1.2 樣車主要技術參數

針對所研究樣車,其牽引車動力總成采用直列六缸柴油發動機,并匹配16擋AMT手自一體變速箱,采用中、后雙驅動橋和一段式傳動軸形式。樣車的詳細技術參數如表1所示。

針對樣車所搭載的AMT手自一體變速箱,其由主箱和副箱組成,主箱采用多級圓柱齒輪結構,副箱采用行星齒輪結構,共組成16個前進擋和2個倒擋。主、副箱高低擋位變換均采用減速擋和直接擋組合的形式實現,其中主箱采用接合套切換與變速箱前端兩組圓柱齒輪副的連接實現;副箱采用接合套鎖止外齒圈或聯鎖外齒圈與行星架的方式實現。變速箱詳細擋位布置形式如圖1所示,考慮到實際需要,在結構圖下方僅給出了7擋(4L擋)和8擋(4H擋)的傳力示意圖,另外,本文對2個倒擋不做研究。

針對問題擋位,變速箱主箱對應的7擋和8擋圓柱齒輪副齒數分配以及副箱外齒圈、太陽輪和行星輪齒數分配如圖2所示,另外,行星輪數量為5。中后驅動橋各采用一對準雙曲面錐齒輪,主動輪和從動輪齒數分別為14和38,中橋位置向后橋傳遞動力的過渡圓柱齒輪副主被動輪齒數均為38。

2 整車道路試驗

2.1 試驗目的

對樣車在整車加載條件下進行道路試驗,采集轉速及振動噪聲數據,分析與定位駕駛室嘯叫噪聲產生的根源,為所研究車型NVH性能的改善提供參考和依據。加載試驗采用牽引車拖拽掛車的方式進行,加掛條件下整車質量為49 t。

2.2 傳感器布置

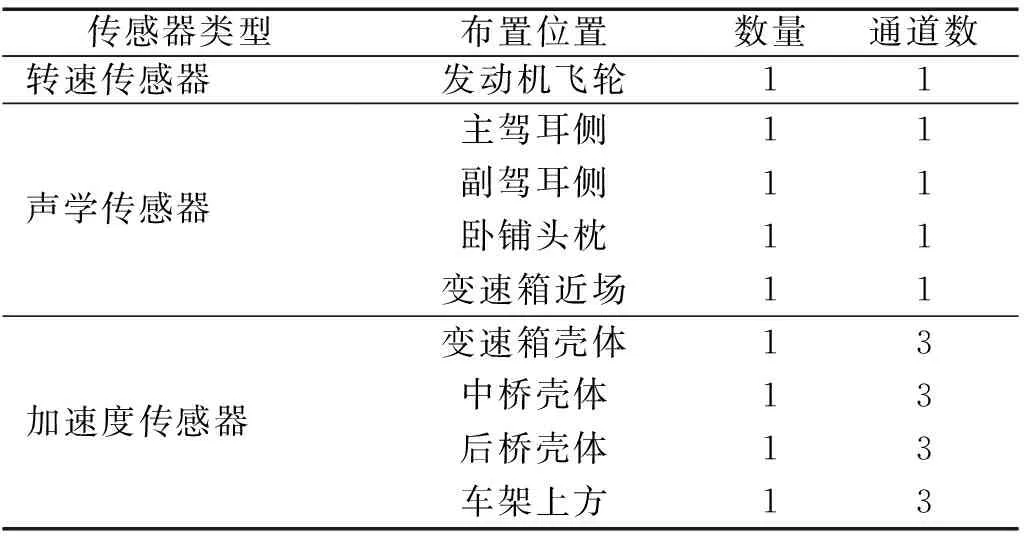

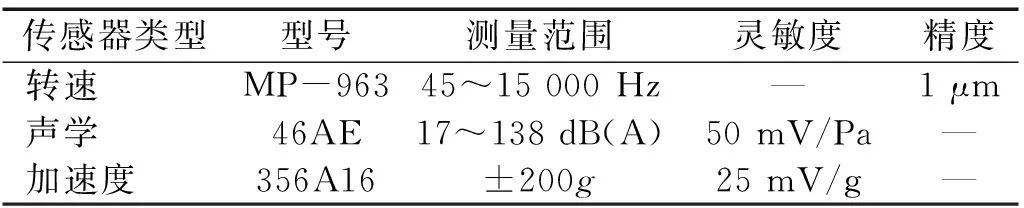

試驗設備主要包括LMS SCADAS數據采集前端、日本小野磁電式轉速傳感器、德國GRAS聲學傳感器和美國PCB三向加速度傳感器,數據采集軟件為與前端匹配的LMS Test.lab。所用三種類型傳感器的詳細布置情況如表2所示;包括型號、靈敏度和精度在內的主要技術參數如表3所示。

表2 各類型傳感器布置Tab.2 Arrangement of three types of sensors

表3 傳感器主要技術參數Tab.3 Main technical parameters of three types of sensors

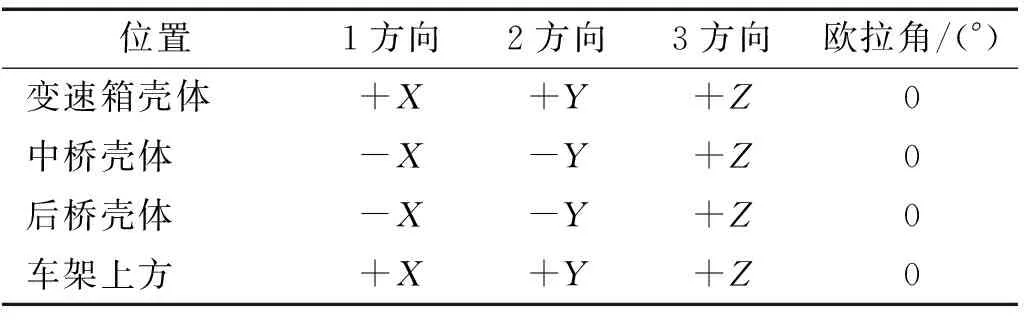

數據采集前端及軟件如圖3(a)所示;圖3(b)為發動機飛輪位置布置的轉速傳感器,其主要用于轉速追蹤,獲取振動噪聲測量位置的階次特征。參考GB/T 18697—2002汽車車內噪聲測量方法[19],如圖4所示,在駕駛員耳側、副駕耳側和臥鋪頭枕上方各布置一個聲學傳感器,另外在變速箱近場布置一個聲學傳感器以進一步研究變速箱位置噪聲向駕駛室的傳遞。三向加速度傳感器的布置如圖5所示,布置位置包括變速箱殼體、中后橋殼體和車架上方。此處定義整車坐標系方向為:沿車輛前進方向向后為正X方向,垂直于地面向上為正Z方向,正Y方向根據右手坐標系確定。所用四個三向振動加速度傳感器在整車坐標系中的方向及歐拉角如表4所示。

表4 加速度傳感器位置及歐拉角Tab.4 The direction and Euler angle of acceleration sensors

2.3 試驗工況

道路試驗在國內某專業的汽車試驗場進行,試驗條件滿足汽車道路試驗方法通則[20]。試驗中,采集樣車在7擋手動模式下,發動機轉速自550 r/min升至2 000 r/min的過程中,各測點處的振動噪聲數據。變速箱在7擋工作模式下,其功率流向如圖6所示,動力先后經過主箱兩對圓柱齒輪副和副箱行星齒輪機構。其中副箱鎖止外齒圈,功率從太陽輪輸入,行星架輸出。

3 試驗數據分析與噪聲源定位

3.1 駕駛室內噪聲

以發動機飛輪轉速為參考轉速進行追蹤,即曲軸和變速箱主箱輸入軸的旋轉階次均為1階。在試驗工況下測得的駕駛室內主駕耳側、副駕耳側和臥鋪頭枕位置的噪聲結果圖7所示,圖中階次成分即表現出典型的嘯叫特性。可以看出,除發動機3階、6階以及附件旋轉軸系的一些激勵階次外,在三張Colormap圖中均出現了明顯的28階激勵成分。另外,噪聲峰值出現時對應的發動機轉速與前期主觀評價的結果基本一致。

3.2 變速器近場噪聲及殼體振動

為進一步分析與定位駕駛室內嘯叫噪聲的來源,提取變速箱近場噪聲和殼體振動的Colormap圖,其結果分別如圖8和圖9所示,其中殼體振動結果僅取最為明顯的X方向。可以看出,在整體變化趨勢上,噪聲結果與駕駛室內的評價結果基本相同,28階激勵最為明顯,同時還出現了一定的42階成分;在噪聲量級上,變速箱近場噪聲值明顯高于駕駛室內部噪聲;另外,相比于其他階次成分,變速箱殼體28階激勵最為突出。

3.3 中后橋殼體及車架振動

進一步提取中后橋及車架上方X方向的振動加速度,結果如圖10所示,可以看出,除發動機激勵階次以及28階和42階激勵外,并未出現其他異常階次,并且從中橋向后橋的振動明顯減弱。

3.4 整體對比分析

提取變速箱近場和駕駛室三個測點的噪聲Overall level曲線進行對比分析,結果如圖11所示;同時提取變速箱殼體和中后橋及車架上方的振動加速度Overall level曲線進行對比分析,結果如圖12所示。

綜合圖11和圖12可以看出,就噪聲而言,在變速箱近場噪聲向駕駛室內傳遞的過程中,能量明顯減弱;就振動而言,中后橋及車架位置的整體振動水平明顯低于變速箱殼體。

對噪聲和振動最明顯的變速箱近場和殼體進行切片分析,提取3階、6階、28階和42階切片,結果如圖13和圖14所示。初步來看,無論對于噪聲還是振動,28階激勵貢獻量最大,42階激勵的貢獻量也大于發動機激勵。

進一步對0~2 000 r/min轉速范圍內的噪聲和振動水平進行量化,將其均值以直方圖的形式進行呈現,結果如圖15和圖16所示。

經計算可知,28階激勵對總噪聲水平的貢獻量為85.17%,對總振動水平的貢獻量為35.91%, 其對整體噪聲和振動水平的貢獻量均大于其余階次。針對這種高階次激勵,初步推測駕駛室嘯叫噪聲來源于變速箱齒輪嚙合。

3.5 噪聲源定位與改善措施

針對本樣車搭載的直列六缸發動機,3階和6階對應發動機激勵階次。根據圖6所示變速箱在7擋下的功率流走向并結合圖2中7擋對應的齒輪副齒數分配可知,以發動機曲軸旋轉階次為參考,主箱第一級齒輪副嚙合階次為34階,通過傳動比計算,得主箱兩級齒輪機構的傳動比為1.21,主箱第二級齒輪副嚙合階次為31.4階。就副箱行星齒輪系統而言,相比于定軸輪系,行星齒輪不僅需要繞自身軸線自轉,還要繞太陽輪公轉,振動激勵呈現多樣化,振動特性較為復雜[21-24]。當固定外齒圈,太陽輪驅動行星輪及行星架轉動時,整個機構相當于一減速器,其傳動比為:

(1)

式中:zring為外齒圈齒數;zsun為太陽輪齒數;iplanetary為固定外齒圈時行星齒輪機構傳動比;f0為太陽輪輸入轉頻;f1為行星架輸出轉頻。

參考圖2副箱齒數分配,在式(1)中代入外齒圈和太陽輪齒數,得iplanetary=4.32,于是在7擋工作模式下,變速箱傳動比為5.23。行星架的旋轉階次,即中橋和后橋輸入軸的旋轉階次為0.19,錐齒輪嚙合階次為2.68階,中橋至后橋的過渡圓柱齒輪副的嚙合階次為7.30階。通過上述計算,并對比噪聲和振動的試驗結果,可以確定駕駛室嘯叫噪聲不是由變速箱主箱和中后橋齒輪副嚙合激勵引起。

對于副箱行星齒輪機構,其在嚙合過程中會出現多個頻率成分,其定義和求解分別為

(2)

(3)

(4)

(5)

(6)

(7)

(8)

式中:n為行星輪個數;zplanet為行星輪齒數;[…]為分式取整;f2為齒圈任一個齒與行星輪的嚙合頻率;f3為太陽輪任一個齒與行星輪的嚙合頻率;f4為行星輪任一個齒與太陽輪或外齒圈的嚙合頻率;f5為單個行星輪與外齒圈的嚙合頻率;f6為所有行星輪與外齒圈的嚙合頻率;f7為因齒距誤差造成的單個行星輪與外齒圈的嚙合頻率。

當發動機曲軸轉頻為1 Hz時,結合式(1)~式(8),經計算,f1~f7的值分別為0.19 Hz,0.96 Hz,3.19 Hz,0.56 Hz,14.02 Hz,70.08 Hz和13.44 Hz。所以,單個行星輪與齒圈的嚙合階次為14.02階,整車摸底試驗中出現的28階和42階對應單個行星輪與外齒圈嚙合階次的2次和3次諧階次;再者,根據噪聲與振動的Colormap可以看出,諧階次能量明顯高于14.02階能量,這主要是由行星齒輪公轉軸線與外齒圈軸線出現偏置造成的[25]。

針對本樣車駕駛室出現的嘯叫噪聲,通過整車道路摸底試驗,并經過數據處理和理論分析,可以確定噪聲源來自變速箱副箱行星齒輪機構,是由行星輪與外齒圈的嚙合引起的。下一步可通過調整行星輪與外齒圈的宏觀幾何參數,齒面微觀修形參數或改變行星輪齒數進行優化;并進一步減小裝配誤差,調整行星輪和外齒圈軸線,消除軸線偏置造成的不良影響。

4 結 論

(1)本文通過整車加載道路試驗獲取了樣車駕駛室內噪聲、變速箱近場噪聲,變速箱殼體和中后橋殼體以及車架上方的振動信號。對試驗結果進行了分析,各噪聲和振動測點的Colormap圖和整體結果對比曲線表明,所測位置除發動機激勵外,還受到28階和42階激勵的影響,且在變速箱近場和殼體位置最為突出。在噪聲從變速箱近場向駕駛室傳遞的過程中,能量明顯減弱;在中后橋及車架位置的振動水平低于變速箱殼體,且未出現其他異常階次。

(2)對變速箱主箱參與動力傳遞的兩組嚙合齒輪副進行了階次計算,對中后橋位置的兩組錐齒輪副進行了階次計算,結果表明駕駛室內的嘯叫噪聲不是這兩個位置的齒輪副嚙合激勵引起的。進一步對變速箱副箱行星齒輪機構進行了轉頻及階次計算,結果表明,單個行星輪與外齒圈的嚙合階次為14.02階,其2次和3次諧階次分別為28階和42階,對應各測點位置噪聲和振動最明顯的階次成分,表明駕駛室嘯叫噪聲是由變速箱副箱行星齒輪機構引起的。針對問題根源,提出了相應的改善措施。

未來的研究工作將針對引起駕駛室嘯叫噪聲的行星齒輪機構進行優化,探究齒輪副宏觀設計參數,齒面微觀修形參數以及行星輪個數對所研究問題的影響規律,并進一步驗證改進措施的合理性。