基于試驗驗證對某輕型客車空調性能提升

王朝會

(南京依維柯汽車有限公司,江蘇 南京 211806)

伴隨著中國汽車行業(yè)的飛速發(fā)展以及人們生活水平的提高,大家對整車空調系統(tǒng)性能提出了越來越高的要求。本文以設計者角度,對一款輕型客車從性能計算、單體零件性能測試及整車臺架試驗各方面多角度對整車空調性能進行匹配,對整車性能進行提升,以滿足越來越高的性能需求。

1 整車需要制冷量性能參數(shù)設計計算

總熱負荷:Q=(Q+Q+Q+Q+Q)=7576kW

式中:Q——車身圍護結構傳入的熱量,4296W;Q——玻璃窗傳入的熱量,1074W;Q——新風、漏風傳入的熱量,240W;Q——乘員散發(fā)的熱量,1616W;Q——其他熱源散熱(如儀表、照明),350W。

2 各系統(tǒng)零件單體性能臺架測試參數(shù)

2.1 冷凝器散熱量

1)前冷凝器散熱量:冷凝器進風干球溫度35℃,冷凝器進口壓力1.64MPa±0.01MPa,冷凝器進口過熱度25℃,冷凝器出口過冷度5℃,迎面風速4.5m/s,前冷凝器散熱量17.4kW。

2)側冷凝器散熱量:迎面風速5m/s,冷凝器入口壓力1.64MPa,空氣溫度35℃±1℃,冷凝器入口過熱度25℃±1℃,冷凝器出口過冷度5℃,側冷凝器散熱量7.5kW。

2.2 蒸發(fā)器制冷量數(shù)值

1)前蒸發(fā)器制冷功率:風量500m/h,進風干球溫度/濕球溫度27℃±1℃,19.5℃±0.2℃,膨脹閥入口壓力1.64MPaG±0.03MPaG,過冷度0~4℃,過熱度10℃±2℃,蒸發(fā)器出口壓力0.18MPaG±0.01MPaG,前蒸發(fā)器制冷功率5229W。

2)后蒸發(fā)器制冷功率:后蒸發(fā)器進氣風量500m/h,風機入口側空氣干球溫度27℃±1℃,風機入口側空氣濕球溫度19.5℃±0.2℃,后蒸膨脹閥入口壓力1.64MPaG±0.03MPaG,過冷度4℃,過熱度10℃±2℃,蒸發(fā)器出口壓力0.18MPaG±0.01MPaG,后蒸發(fā)器制冷功率7kW。

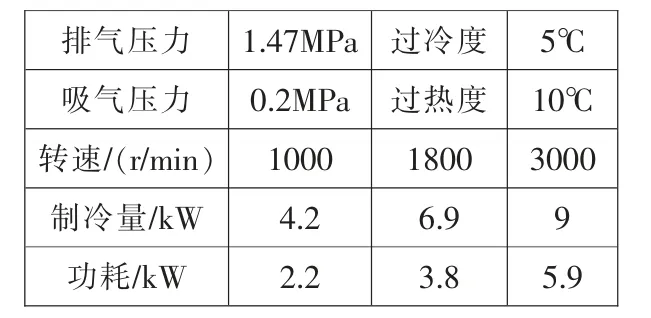

2.3 壓縮機性能參數(shù)(表1)

表1 壓縮機性能參數(shù)

發(fā)動機與壓縮機的轉速比為1.185,通過數(shù)據(jù)計算,可得發(fā)動機在試驗轉速情況下,壓縮機制冷量為8710kW。

3 整車試驗室試驗標定

3.1 加注量標定

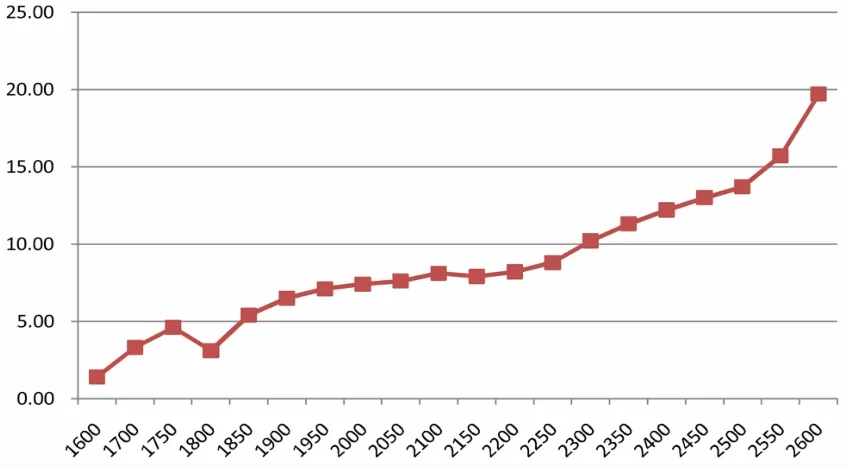

整車風洞試驗環(huán)境條件:環(huán)境溫度40℃,相對濕度50%,迎面風速40km/h;空調模式為外循環(huán),全冷吹面,鼓風機最大擋,車門窗全開;試驗階段,以50g的間隔對整車進行加注量標定,過冷度曲線如圖1所示。從試驗數(shù)據(jù)分析,加注量標定為2200g,在空調內容積數(shù)值不變的情況下此加注量數(shù)值確定。

圖1 過冷度曲線

3.2 降溫試驗

降溫試驗標定

整車在風洞試驗環(huán)境條件:環(huán)境溫度40℃,相對濕度50%,起始頭部溫度55℃;空調模式為全冷內循環(huán)吹面,鼓風機最大擋,車門窗全關閉。

試驗階段:工況1,風速80km/h,發(fā)動機轉速為高速綠色區(qū)域運行,持續(xù)60min;工況2,工況1持續(xù)60min后,整車轉怠速30min。

判定標準:30min后,頭部平均溫度低于25℃;90min后,頭部平均溫度不高于25℃。

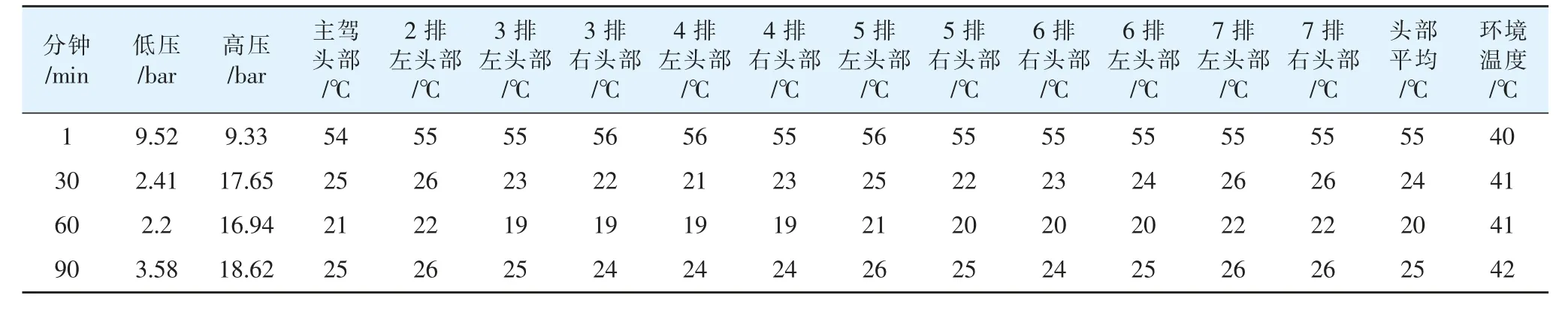

對整車進行降溫試驗驗證,降溫試驗結果見表2。

表2 降溫試驗結果

原因排查

1)從頭部平均溫度來看,空調性能沒有達到設計要求,從數(shù)據(jù)分析來看,后蒸位置艙存在光照及熱輻射對回風二次加熱,對后蒸與頂部空間加隔熱墊進行隔離,具體操作見圖2。

圖2 具體操作

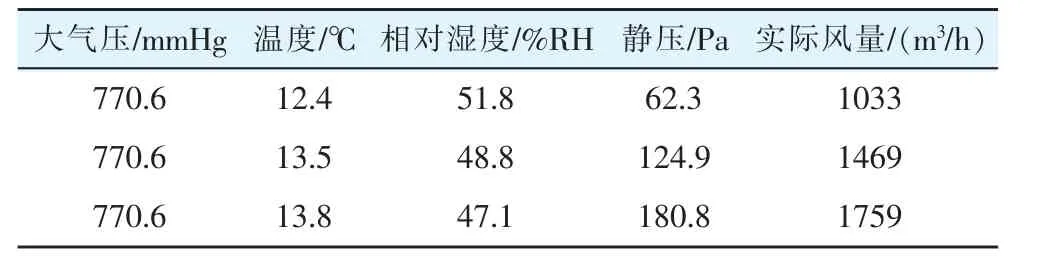

2)測量整車漏風量,數(shù)據(jù)見表3。

表3 空調試驗車漏風量測試數(shù)據(jù)

從試驗數(shù)據(jù)實際漏風量來看,整車密封性也不在標準范圍內,導致整車降溫性能不足,煙霧試驗測整車漏風點,對泄漏點進行封堵,處理完成后再次做整車漏風量試驗,結果見表4。

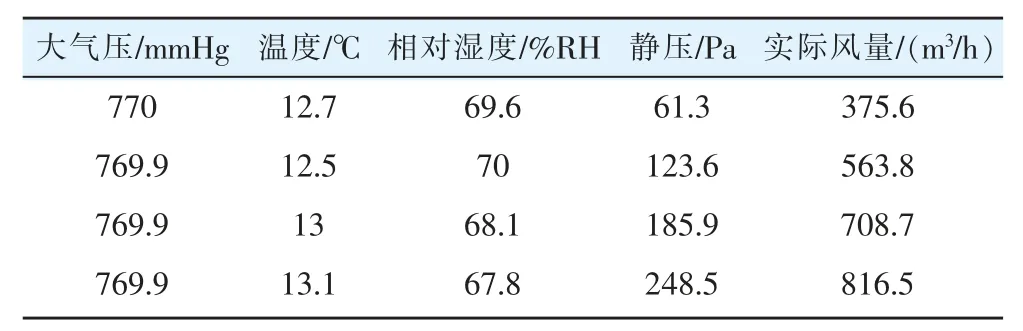

表4空調試驗車(二次密封后)漏風量測試

從表4可看出,整車漏風量數(shù)據(jù)已在范圍內。

再次降溫試驗

根據(jù)試驗條件,再次進行整車降溫試驗,數(shù)據(jù)見表5。

表5 整車再次降溫試驗數(shù)據(jù)

從表5數(shù)據(jù)來看,整車降溫試驗通過。因此協(xié)調項目相關車身及內外飾人員,對整車密封性進行調整修改,滿足整車空調性能的需求。

4 結論

從這次整車匹配、試驗驗證情況來看,在考慮整車各零件及系統(tǒng)匹配時,還需要考慮整車回風溫度及漏風量設計參數(shù)值與整車實際數(shù)值可能存在的偏差。后期在整車空調系統(tǒng)匹配設計過程中要多關注一些整車蒸發(fā)器進出口溫度(避免出現(xiàn)大范圍二次加熱的情況)及整車密封性對制冷性能的影響,提前將問題排除及規(guī)避,爭取以較小的代價,將整車性能匹配在合理的范圍內。