短應力線軋機拉桿離子滲氮畸變控制

孫華雨, 趙玉霞, 李雙喜

(河南機電職業學院, 河南 鄭州 451191)

應力線軋機因具有剛度大、精度高、質量輕、易操作等優點而被當今鋼鐵行業廣泛使用,拉緊螺桿(拉桿)是其關鍵部件之一[1-2]。拉桿的主要作用是通過螺紋機構的調整間接帶動軋輥進行調隙,也就是說,拉桿的螺紋旋轉精度決定了短應力線軋機的軋制精度,故對拉桿的制造精度、表面熱處理和裝配質量要求較高。拉桿材料一般采用中碳低合金結構鋼,經調質后具有良好的強韌性,再經表面改性處理,達到耐磨、耐蝕的目的[3-5]。

離子滲氮是現在使用最廣泛的表面滲氮方式之一,和其他滲氮方式相比,具有滲速快、滲層性能優良、節能環保等優點,廣泛用于鋼鐵制品的表面改性,可以有效地提高工件表面的耐磨、耐蝕、疲勞等性能[6-8]。由于離子滲氮在較低溫度下進行(450~580 ℃),不發生組織轉變,滲后畸變小,一般作為工件加工最后一道工序。由于滲氮后表面硬度很高,導致加工困難,所以一旦發生畸變超差,矯正十分困難,將大大降低產品質量[9-11]。為了提高軋機的運行精度和平穩性,圖紙技術要求拉桿材料為42CrMo4鋼,滲氮后沿長度方向直線度畸變≤0.100 mm,滲氮層深度≥0.4 mm,滲氮層表面硬度≥525 HV,拉桿具體尺寸見圖1。

圖1 拉桿直線度測試示意圖Fig.1 Schematic diagram of the pull rod straightness test

影響滲氮畸變的因素很多,在不同形狀工件上其影響大小也不同;影響因素一般有:加工應力、裝卡方式、爐內擺放位置、工件形狀、升溫和降溫速度等[12-14]。此產品批量很大,為了弄清楚各因素對滲氮畸變的影響程度,以便尋找最佳的應對措施,同時提高生產效率和節約成本,本文采用對各因素一一消除的形式對各影響因素進行研究,也為所有長桿類工件滲氮畸變控制提供參考。

1 拉桿初次滲氮

拉桿采用42CrMo4中碳低合金結構鋼,加工工序為鍛件—粗車—調質—半精加工—精加工—離子滲氮。調質工藝為870 ℃×3 h淬火,油冷,560 ℃×5 h,回火后空冷,調質硬度為290~310 HBW。

把清洗干凈的拉桿立在鐘罩式單熱源離子滲氮爐陰極盤上,裝爐量為2根,為了方便比較拉桿滲氮前后畸變的變化量,滲氮前在機床上用杠桿百分表測試拉桿的直線度,即用機床的頂尖頂住拉桿兩端的頂尖孔,首先用百分表測量拉桿長度方向中間位置,轉動拉桿一周,以最低點作為基點,其所在長度方向的線作為基準線,每旋轉90°記錄一個測試數據,在長度方向上選取6處作為測試點,具體測試方法見圖1。拉桿滲氮工藝為540 ℃×50 h,具體工藝曲線見圖2,滲劑為熱分解氨,升溫速度為100 ℃/h;為了保證螺紋處的滲氮質量,采用了較大爐壓(255 Pa)。滲氮結束,關閉電源,拉桿隨爐冷卻至250 ℃以下,打開爐罩,空冷至室溫。取出試樣,根據GB/T 11354—2005《鋼鐵零件滲氮層深度測定和金相組織檢驗》中的硬度法測試隨爐試樣滲層深度和表面硬度。用與滲前一樣的方法對滲氮后拉桿的直線度進行測量,具體測量結果見表1。試樣滲層深度測試結果為0.44~0.46 mm,滲層表面硬度654~673HV,滿足圖紙技術要求。

圖2 離子滲氮工藝曲線Fig.2 Process curve of the ion nitriding

由表1的測試結果可知,拉桿1在長度方向滲氮畸變最大彎曲度為0.310 mm,拉桿2最大畸變量為0.250 mm,都遠遠超出圖紙要求的≤0.100 mm,需采取措施,減小滲氮畸變。

表1 拉桿立在陰極盤上離子滲氮后直線度的變化(mm)

2 改進裝爐方式和減小升溫速度后滲氮

對于長桿狀工件,采用垂直吊掛的方式,利用工件自身質量,可降低工件的滲氮畸變。在圖1中的左端中心加工M16吊裝孔,把拉桿垂直懸吊于離子滲氮爐內,同時將升溫速度降低至60 ℃/h,其余不變,滲氮前后拉桿直線度測試見表2。

表2 垂直懸吊于爐內且降低升溫速度后拉桿離子滲氮后直線度變化(mm)

由表2可以看出,滲氮后拉桿3長度方向直線度最大畸變量為0.21 mm,滲氮后拉桿4長度方向直線度最大畸變量為0.20 mm,比第一次滲氮畸變量有所減小,但仍未達到要求。由此可見,采用吊裝和降低升溫速度可以在一定程度上減小畸變,但效果有限,滲氮畸變量仍然不能滿足圖紙要求,影響畸變的主要因素仍然沒有消除。

3 去應力退火后滲氮

結合前面兩次滲氮結果,對滲氮畸變產生的原因進行分析,認為拉桿內存在較大的加工應力;當拉桿溫度升高,使得基體強度降低,在內應力的作用下拉桿產生了畸變。為了在滲氮前去除加工應力,拉桿加工工序改為:鍛件—粗車—調質—半精加工—去應力退火—精加工—離子滲氮。

在Ac1溫度以下,去應力加熱溫度越高,加工應力去除越徹底,但考慮到爐溫的不均勻性及爐溫誤差,去應力加熱溫度要低于調質回火溫度20 ℃,以免降低拉桿基體硬度[15],所以去應力退火工藝定為540 ℃×5 h,保溫結束后,隨爐緩冷至300 ℃,然后出爐空冷至室溫,再進行精加工,精加工時進刀量要盡量小,以免再次產生較大加工應力,最后進行離子滲氮;裝爐方式仍然采用吊裝,滲氮工藝及操作同第一次離子滲氮。用同樣的方法對滲氮前和滲氮后拉桿的直線度進行測量,具體測量結果見表3。

表3 增加去應力退火預處理后離子滲氮拉桿直線度的變化(mm)

由表3的測試結果可知,拉桿5和6直線度最大彎曲量均為0.07 mm,滿足了圖紙的要求,滲氮畸變得到很好控制,由此可見,加工應力是影響滲氮畸變的主要因素。

試樣滲層深度測試結果為0.44~0.46 mm,滲層表面硬度為650~670 HV,滿足圖紙技術要求。

4 多次滲氮對拉桿滲氮畸變的影響及補救措施

4.1 拉桿多次短時滲氮

在生產中難免遇到臨時停電、設備故障等原因導致滲氮中途中止,此時滲層深度未達到圖紙要求,需繼續補滲。為了弄清重復加熱冷卻對滲氮畸變的影響,本次試驗拉桿狀態、裝卡方式、升溫速度等所有工藝參數及操作過程都與表3對應的滲氮試驗一樣,只是把滲氮過程分為兩段,每段保溫25 h,具體工藝過程見圖3。拉桿滲氮前后沿長度方向直線度測量結果見表4。

圖3 兩次滲氮工藝曲線Fig.3 Twice nitriding process curve

表4 二次離子滲氮后拉桿直線度變化 (mm)

由表4的測試結果可知,拉桿7滲氮畸變最大彎曲度均為0.13 mm,拉桿8滲氮畸變最大彎曲度均為0.14 mm,超出圖紙要求0.02~0.04 mm,由此可見多次升溫、降溫對滲氮畸變也有較大影響;分析認為原因是單熱源、鐘罩式離子滲氮爐爐內存在溫度梯度。這種類型的滲氮爐為了保證爐內真空度,在連接處都有橡皮墊圈,為了保護橡皮墊圈,在陰極盤、爐罩內都通有冷卻水,爐內輝光產生的熱量60%~70%都是通過冷卻水帶出爐外的,所以爐內溫度具有上低下高,外低內高的特性[16-17]。升溫階段是爐內溫差最大階段,拉桿靠近爐中心的部分溫度比靠近爐邊緣的部分溫度高,在拉桿內形成一定溫度差,由此產生了熱應力,導致拉桿滲氮畸變增大。

4.2 補救措施

經過對畸變增加原因分析,采取在第二次滲氮時,旋轉拉桿使拉桿在爐內的內外表面變換,即在用同上述相同的工藝進行完第一次滲氮之后,打開爐罩,把拉桿在原位置旋轉180°,使得拉桿內外面交換,然后再

用同上述完全一樣的工藝及操作完成第二次滲氮,滲氮前后拉桿變形數據見表5。

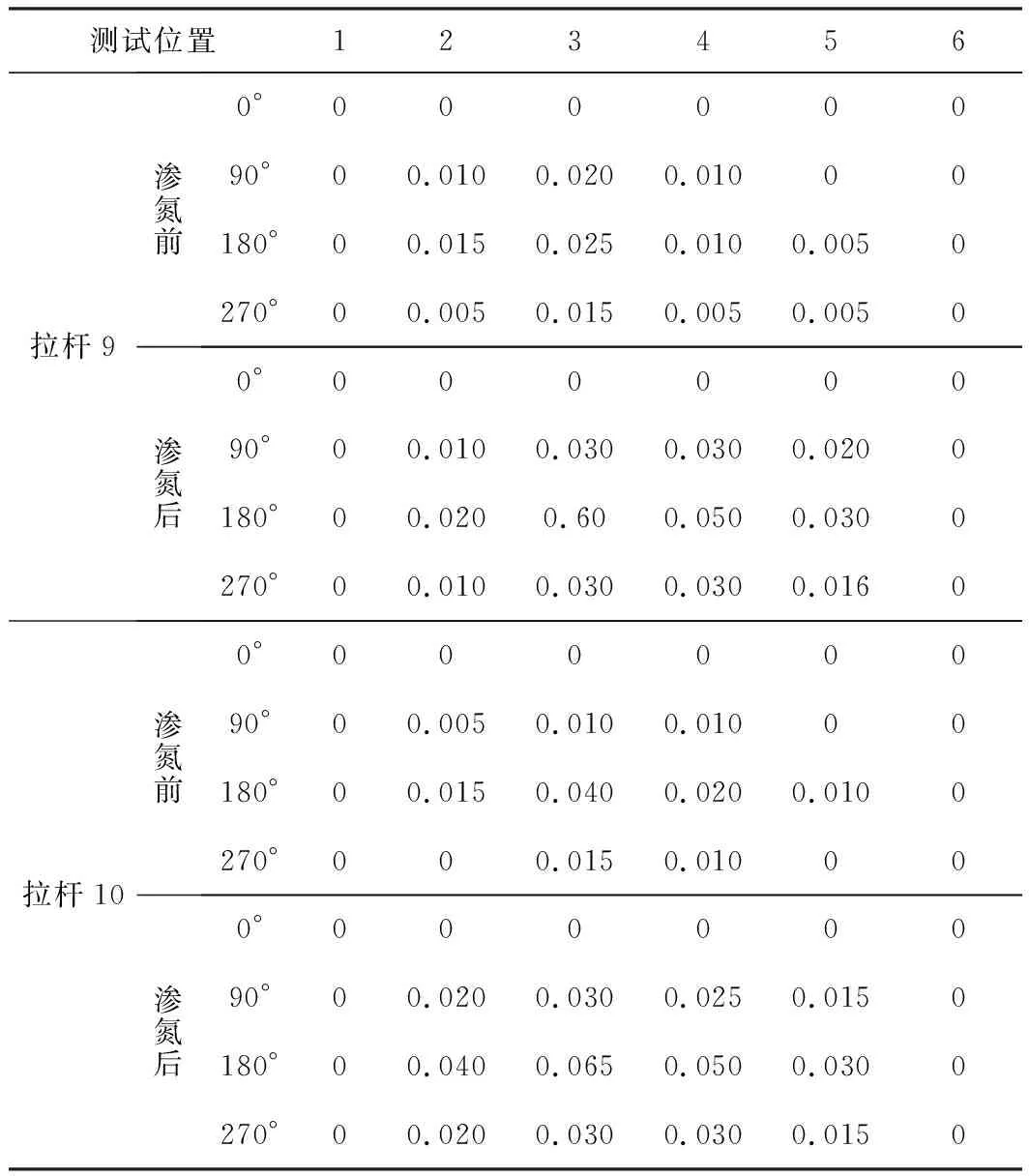

由表5的測試結果可知,拉桿9滲氮畸變最大彎曲度均為0.06 mm,拉桿10滲氮畸變最大彎曲度均為0.065 mm,比表3中的拉桿5和拉桿6畸變量還小,進一步提高了拉桿的滲氮質量。也因此說明在第一次滲氮后,旋轉拉桿,可以抵消因爐內溫度不均勻引起的部分畸變,可以利用此結果對畸變超差的桿狀工件進行適當的矯正。

表5 一次滲氮后拉桿在爐內原位旋轉180°后再次離子滲氮后直線度的變化(mm)

隨爐試樣測試結果為滲層深度0.48~0.50 mm,表面硬度為645~660 HV,完全滿足圖紙要求,但和試驗3相比,整個工藝過程增加了約15 h,能源消耗也增加了約1/4。

5 結論

1) 加工應力是引起拉桿離子滲氮畸變的最大因素,在滲氮前進行低于調質回火溫度20 ℃左右進行去應力退火,可有效降低滲氮畸變。

2) 采用懸吊裝爐及適當降低升溫速度的措施可以在一定程度上減小拉桿的滲氮畸變。

3) 多次重復滲氮會增加拉桿的滲氮畸變;控制措施是前一次滲氮結束后,在再次滲氮前把拉桿原地旋轉180°后再進行下一次滲氮,不僅可以避免滲氮畸變增加,還可以對原來的畸變進行矯正。