電解加工錐式變齒陰極設(shè)計及試驗

李博,趙小惠,魏同學(xué),王崗

(西安工程大學(xué) 工程訓(xùn)練中心,陜西 西安 710600)

0 引言

陰極作為電解加工的刀具,是影響加工工件最終成型的關(guān)鍵因素。目前國內(nèi)外學(xué)者創(chuàng)造性地提出了混合多旋線新結(jié)構(gòu)的設(shè)計,對陰極的設(shè)計要求越來越高[1-3]。傳統(tǒng)陰極一般成整體柱式,通過一定的壓力由銅體本身和環(huán)氧樹脂相插而成型,在材料加工過程中,陰極工作銅齒按多旋線方程作軸向和進給運動。對于等齊多旋線,多旋線螺旋角的角度是不變的,所加工成型的凹凸槽尺寸以及表面質(zhì)量能夠得到滿足,但對于混合多旋線而言,由于螺旋角在變化,采用整體陰極加工,加工結(jié)果使多旋線加寬,產(chǎn)生 “塌坑”,線槽加深等現(xiàn)象。針對整體陰極加工的缺點,國內(nèi)外相關(guān)學(xué)者提出了楔形工作齒柱體陰極,通過計算機數(shù)控系統(tǒng)的控制、加工過程電源參數(shù)的調(diào)整、電解液參數(shù)的設(shè)計等系列方案,雖然基本實現(xiàn)了中小口徑混合多旋線的加工[4-7],但整個加工過程極不穩(wěn)定,對于變螺距多旋線加工,楔形工作齒柱體陰極難以保證其表面質(zhì)量;而錐式變齒陰極,是將陰極工作銅齒沿圓周方向分成獨立的齒盤,每個齒盤控制相應(yīng)部分材料的蝕除,通過對錐式陰極各獨立工作銅齒產(chǎn)生錯位進行流場仿真分析,進行工藝試驗,確定獨立工作銅齒的形狀以及尺寸,基本解決了“踏坑”、線槽過寬的問題。

1 錐式變齒陰極設(shè)計

當(dāng)多旋線的螺旋角轉(zhuǎn)動變化過大時,尤其是從0°~8°,若將工作齒分成10個工作齒盤,各工作齒盤產(chǎn)生的錯位阻礙電解加工時齒盤與工件之間電解液的正常流動,而且間隙過小,電解液不飽滿,使流場出現(xiàn)分散、不飽滿、旋渦,甚至出現(xiàn)陰極燒傷。

1.1 工作齒計算

根據(jù)花鍵、多頭鍵加工間隙設(shè)計經(jīng)驗,多旋線也是深孔里的深槽、花鍵類深槽整個加工過程陰極單方向運動,而多旋線由于螺旋角的變化,整個陰極同時作徑向和軸向運動[8-9]。為了保證加工精度,實際工作時維持工作銅齒在徑向方向上的加工間隙不變,其有利于流場的均勻,一般加工間隙為0.5~0.7 mm。

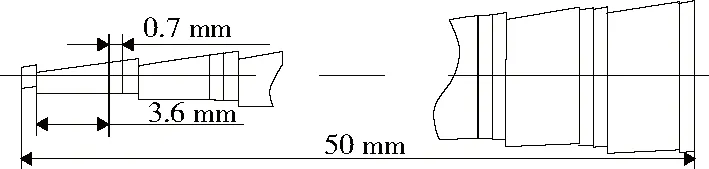

設(shè)加工間隙為0.5 mm,待加工凸線直徑Da=160 mm,凹線直徑D=155.4 mm,凹線寬B=6.3 mm,工作銅齒長Lc=50 mm,工作齒示意圖如圖1所示,相關(guān)參數(shù)計算如下。

圖1 工作齒參數(shù)

式中:α為工作齒半面角,(°);β為工作齒半錐角,(°)。

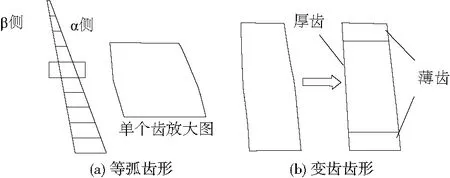

1.2 工作齒形狀設(shè)計

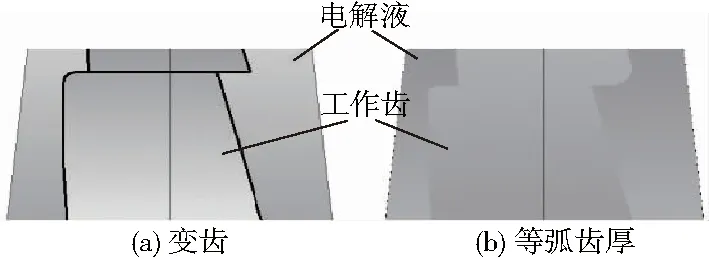

圖2(a)為等齒弧形齒形,是為了防止相鄰兩個銅齒齒盤間錯位而形成真空區(qū),弧形齒有效地使加工間隙電解液均勻的流過。而在實際設(shè)計時發(fā)現(xiàn),輪盤工作齒轉(zhuǎn)動時,弧形齒產(chǎn)生的臺階有時也很大。過大的臺階,使電解液流場發(fā)生紊亂,易產(chǎn)生水紋理現(xiàn)象。

圖2(b)所示為變齒齒形彌補等齒弧形齒形加工時所產(chǎn)生的缺陷。每個獨立工作輪盤銅齒分成三部分工作齒,各個輪盤工作銅齒兩側(cè)薄中間厚,理論上滿足電解加工混合多旋線加工工藝和加工精度的要求。

圖2 齒形

對于圖2的兩種齒形,為了確保電解加工實際加工過程穩(wěn)定,理論上將陰極工作銅齒側(cè)面的臺階簡化為矩形截面,工作齒側(cè)面都有一定的傾斜角度。傾斜角度不同,阻力系數(shù)值也不同,傾斜角度與阻力系數(shù)關(guān)系如下:

y=0.01x+0.7

(1)

式中:x為傾斜角度;y為阻力系數(shù)。

按以上設(shè)計思路,等弧齒形和變齒齒形的傾斜角度都為5.403 5°。如圖3所示,電解液流經(jīng)β側(cè)臺階處時,兩者均去掉β側(cè)各個齒牙到1/2處,傾斜角度相同均為0°。

圖3 傾斜角度示意圖

y=0.01×5.403 5+0.7=0.754 035。

此方案的CD值

y=0.01×0+0.7=0.7

(2)

減阻量

(3)

計算結(jié)果表明,此設(shè)計方案理論上大大改善加工間隙電解液的均勻性,電解液阻力大大減小。

圖4所示為陰極工作齒尺寸示意圖,工作齒長50 mm,厚齒3.6 mm,薄齒0.7 mm。

圖4 尺寸示意圖

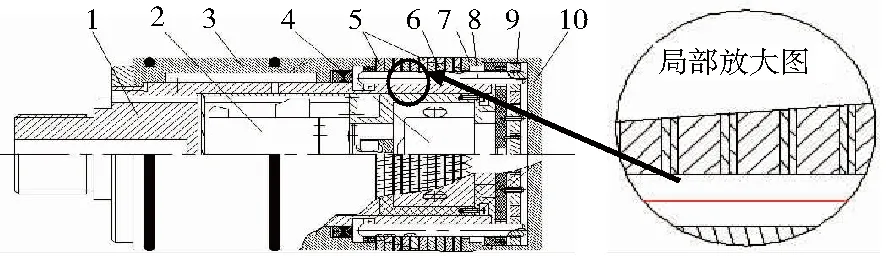

1.3 陰極整體示意圖

圖5為錐式變齒陰極的整體結(jié)構(gòu)圖。整個陰極在電機的驅(qū)動下,每個輪盤的工作銅齒按照數(shù)控加工程序的指令作軸向和縱向進給運動,每個工作銅齒的加工方向和多旋線螺旋角的變化始終一致,理論上滿足加工工藝的要求。

1—陰極體;2—電機;3—陰極前置;4—差速器;5—工作齒;6—驅(qū)動齒;7—后導(dǎo)向;8—驅(qū)動軸;9—齒輪;10—后堵頭。

2 優(yōu)化齒形

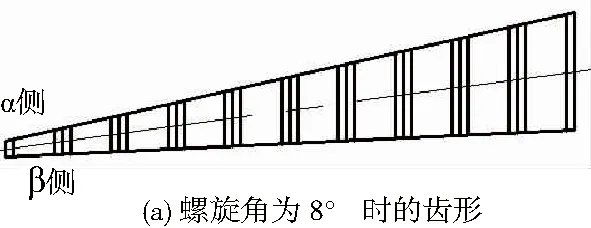

圖6為螺旋角分別為8°和0°時的齒形。當(dāng)輪齒工作時,相鄰兩節(jié)齒形成錯位,無論哪側(cè),相鄰兩節(jié)齒之間會產(chǎn)生臺階。對工作齒齒牙的修形,不僅有利于提高加工效率,還有利于電解液的均勻和飽滿。

圖6 工作齒變化示意圖

當(dāng)螺旋角為 0 ° 時,工作齒寬度大于待加工多旋線的寬度,為此切除β側(cè)每片厚齒旋出部分。切除后臺階變小,但依然存在,為使流場更均勻,把旋出部分的棱角倒成半徑R′=0.2 mm 的圓角。α側(cè)圓角過大容易使電解液在流速加大,材料蝕除不規(guī)律,因此將α側(cè)每片薄齒旋出部分右下角倒成R=0.3 mm 的圓角。為了使電解液飽滿、均勻,在確保β側(cè)厚輪齒多余的部分倒成半徑R′=0.3 mm 外,還將α側(cè)薄齒多余部分右下角倒成R=0.4 mm,如圖7所示。

圖7 工作齒修形二維圖

3 加工間隙流場的仿真

3.1 仿真模型確定

假設(shè)進口速度設(shè)置為15 m/s,電解液溫度選35 ℃,電解液平均流速V為15 m·s-1,運動黏性系數(shù)ν為1.01×10-6m·s-1,動力黏度系數(shù)μ為1×10-3Pa·s,液體的密度ρ為1 100 kg·m-3,直徑Dh=D-d=155.4-154.4=1 mm=1×10-3m。

雷諾數(shù)Re:

由于雷諾系數(shù)為14 851.49,故模型為湍流模型。

根據(jù)Navier-Stokes矢量方程[10]:

(4)

當(dāng)流動為不可壓,GK=0;用戶自定義變量Sk=0,Sε=0,這時,標(biāo)準(zhǔn)κ-ε兩方程模型為:

(5)

(6)

(7)

式中:μi為湍動黏度;GK為湍動k的產(chǎn)生項;ε為湍動耗散率;其他常數(shù)如表1所示。

表1 常數(shù)值

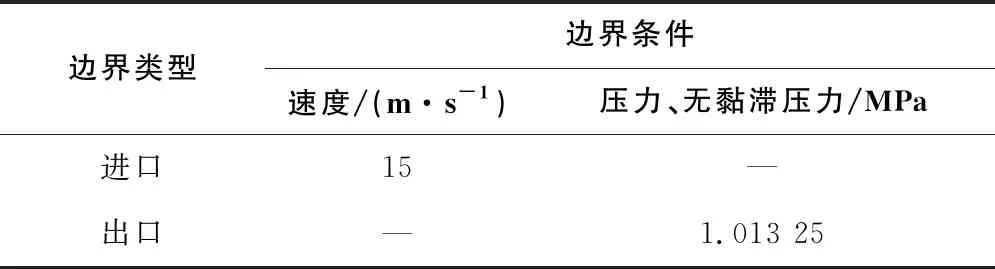

根據(jù)加工條件對求解域進行邊界以及各物理參數(shù)的設(shè)定,如表2所示。

表2 求解域的設(shè)定及參數(shù)

3.2 流場仿真結(jié)果分析

1)流場流線分析

如圖8(a)所示,當(dāng)螺旋角為0°時,工作齒在待加工多旋線的尺寸內(nèi),優(yōu)化工作銅齒,圖8(b)和圖8(c)在α側(cè)處出現(xiàn)旋渦,圖8(c)β側(cè)比圖8(a)稍好,流線分布相對均勻;圖8(d)中β側(cè)臺階倒R′=0.3 mm 的圓角,流線分布均勻;從圖8(a)-圖8(d),α側(cè)拐角產(chǎn)生的漩渦逐漸變小。因此,圖8(d)對加工最為有利。

圖8 流線分布對比

2)壓力場分析

圖9所示為壓力場分布圖。根據(jù)模擬結(jié)果,圖9(a)壓力最高,圖9(d)壓力最小。圖9(a)和圖9(b)電解液下降速度相對過快,圖9(c)和圖9(d)電解液下降速度相對緩慢。兩者比較,圖9(c)的壓力值為1.884 6×105MPa,圖9(d)壓力值為1.861 7×105MPa,陰極工作錐齒壁面摩擦較小,對加工最有利。

圖9 壓力場分布對比

4 工藝試驗

如圖10所示,工藝試驗在臥式數(shù)控電解加工機床上進行加工,電解加工參數(shù)設(shè)置如下: 加工電壓12~15 V, 進給速度15~18 mm/min,電解液壓力2 MPa,電解液溫度35 ℃。通過工藝試驗,驗證錐式變齒陰極工作齒設(shè)計結(jié)構(gòu)結(jié)構(gòu)是否合理。

圖10 加工陰極及加工現(xiàn)場

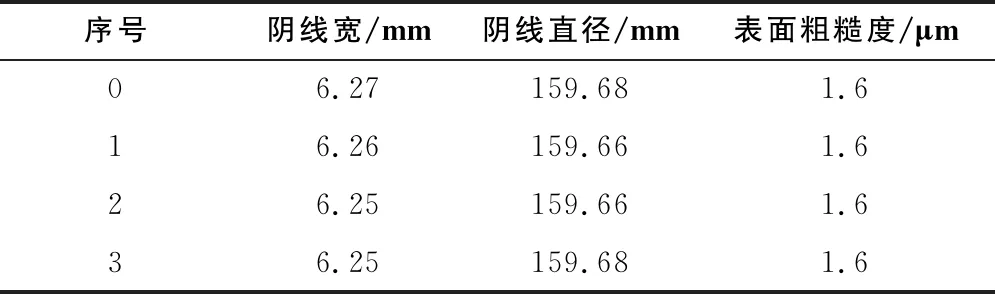

圖11為加工出的多旋線實物,整個電解加工過程十分穩(wěn)定。對加工任意切片進行測量,隨機選取4個切片,用游標(biāo)卡尺測量尺寸合格,如表3所示,加工尺寸的誤差均在±0.02 mm范圍內(nèi),樣柱檢測均滿足零件圖樣的要求,表面粗糙度達Ra1.6 μm。這是因為使用錐式變齒陰極,各個工作輪盤齒控制相應(yīng)的加工區(qū)域,電解液經(jīng)工作齒大端流向小端,加工間隙形成了收斂型流場;電解液從工作齒與后引導(dǎo)貫通的泄流孔進入與機床尾座連接的管道流回電解液池,生產(chǎn)過程中不增加拆裝構(gòu)件和輔助時間的條件下,實現(xiàn)了零件的穩(wěn)定高效加工。

圖11 加工實物

表3 零件測量數(shù)據(jù)

5 結(jié)語

1)在花鍵陰極的設(shè)計思路的基礎(chǔ)上,設(shè)計并計算了錐式陰極工作齒的參數(shù),結(jié)合多旋線混合螺旋角的變化,為滿足陰極加工間隙電解液流場的收斂均勻要求,對錐式變齒工作齒進行了優(yōu)化。

3)通過工藝試驗,對仿真結(jié)果進行驗證,通過對零件切片多旋線的測量及分析,表面粗糙度達Ra1.6 μm。結(jié)果表明:錐式變齒陰極在電解加工過程中加工間隙流場收斂,滿足實際生產(chǎn)要求。