新型組合式抗性消聲器性能分析

陳永輝,王志剛,馬炳杰,閆超群,姜小熒,陳藝凡

(1.船舶與海洋工程動力系統國家工程實驗室上海 201108;2.中國船舶重工集團公司第七一一研究所上海 201108)

現代化工業社會的今天,各種機械設備的創造及使用為人類生活生產帶來了便利,但噪聲的危害也隨之而來,噪聲會對操作者造成危害,超過70 分貝的噪聲會讓人感到不舒服,長期暴露在噪聲超過90分貝的環境中會煩躁不安,頭暈目眩,甚至會導致噪聲心血管疾病的發生[1]。

柴油機作為極其重要的原動力設備廣泛應用于各種重型交通運輸機械中,如大型客運列車、推土機、重型卡車、礦卡等。由于柴油機內部構造復雜,噪聲源并非單一聲源,而是多聲源耦合的噪聲源,其中柴油機排氣噪聲輻射量約占總噪聲輻射量的三分之一。消聲器是降低排氣噪聲的有效技術手段,它可用來抑制排氣輻射噪聲,降低柴油機噪聲污染,減少高噪聲對操作者的侵害,提高操作環境的舒適性[2]。

印度學者Easwaran 等[3]利用平面波理論確認了圓柱膨脹腔比錐形膨脹腔的消聲性能更加優異。張海軍等[4-5]對分流對沖結構排氣消聲器進行了特性研究,證明了分流對沖結構在排氣阻力損失上具有良好的空氣運動性能。鄭帥等[6]基于Fluent 對礦用汽車消聲器內部流場和聲場分析,驗證了數值模擬方法應用于消聲器分析的可靠性。

本文提出基于穿孔管、分流對沖結構及膨脹腔組合的一種新型組合式抗性消聲器,首先對其過渡管、對沖孔、內插管結構進行差異化設計,設計出8個具體結構的消聲器,然后利用FLUENT、COMSOL數值仿真軟件分析其內部流場分布特性及消聲頻率分布特性,獲得新型組合式抗性消聲器內部結構差異下的壓力損失特性及消聲特性,最后利用實驗臺架進行試驗驗證。

1 新型消聲器設計及原理

1.1 新型消聲器設計

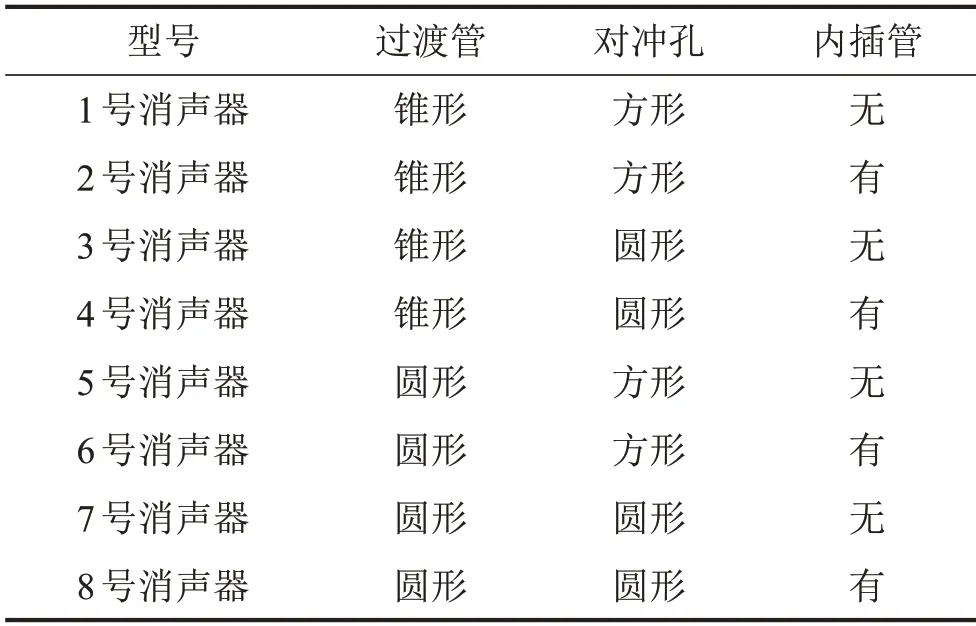

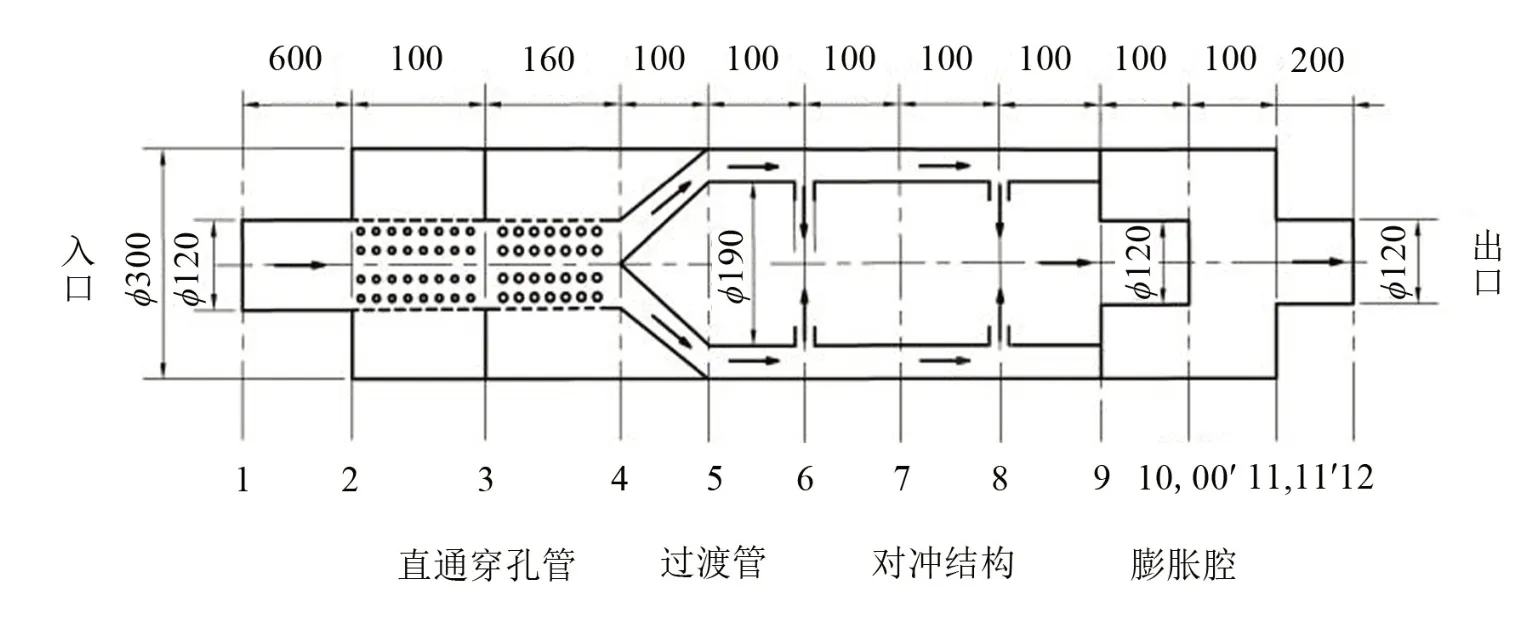

新型組合式抗性消聲器為直通穿孔管、過渡管、對沖結構和膨脹腔四部分組成的直圓管式抗性消聲器。消聲器消聲結構總長960 mm,直通穿孔管結構長260 mm,過渡管結構長100 mm,對沖結構長400 mm,膨脹腔結構長200 mm,消聲器最大管徑為300 mm,入口、出口管徑為120 mm,其中對沖孔喉管長35 mm,截面積為2 827 mm2,其他具體尺寸如圖1所示。

新型組合式抗性消聲器由多聲學單元組合而成,各個聲學單元具體結構會對整體阻力及聲學性能產生不同的影響[7]。根據該消聲器結構特點,分別設計圓形過渡管、錐形過渡管、方形對沖孔、圓形對沖孔、有內插管、無內插管的1~8號消聲器,其中圓形、錐形過渡管和方形、圓形對沖孔中其總長度和通流面積相同,具體型號及差異如表1所示。

表1 消聲器具體型號結構

1.2 新型消聲器原理

如圖1 所示,新型組合式抗性消聲器箭頭方向為氣流流向,這也代表了聲波從消聲器入口到出口傳遞的過程,氣流從入口管進入直通穿孔管,穿孔管起到一個很好的導流的作用,減少氣流的壓力損失,而聲波經過穿孔管時穿過小孔進入膨脹腔然后在膨脹腔內來回反射實現消聲;氣流繼續流動在過渡管處被導流進入對沖結構的環形腔,通過對沖孔對沖后,氣流速度降低,最后通過膨脹腔流出,而聲波在過渡管、對沖結構及膨脹腔不連續的截面下會產生阻抗失配,導致部分聲波反射回聲源或在消聲器內部來回反射,阻礙聲波能量向下游傳播,從而實現消聲。

圖1 新型組合式抗性消聲器設計圖

2 性能計算及分析

2.1 壓力損失計算

2.1.1 理論概述

計算流體動力學(Computational Fluid Dynamic,CFD)是一種利用計算機求解流體流動、傳熱及相關流動現象的系統分析方法和工具[8]。對于消聲器流場數值模擬采用Boussinesq 渦旋黏性假設,使得問題的求解得到很大的簡化,又能比較真實地反映流動過程。流體的計算中遵循質量守恒定律、動量守恒定律及能量守恒定律。

2.1.2 網格劃分

利用HYPERMESH 軟件對1~8 號消聲器的內部流體域進行提取,劃分有限元網格,以1號消聲器為例,設置網格尺寸大小為10 mm,5層邊界層網格,對于穿孔管及過渡管局部區域進行網格細化,細化網格尺寸為0.5 mm,網格數量為6 185 735,如圖2為1號消聲器氣動網格模型示意圖。

圖2 1號消聲器氣動網格模型

2.1.3 邊界條件設置

通過FLUENT軟件仿真氣流流進消聲器內部的流動情況,假定流體為理想流體,無密度變化及無熱量交換,采用標準k-ε湍流計算模型。標準k-ε兩方程模型計算量適中且精度較高能夠滿足本研究要求,邊界條件設定如下:

(1)消聲器入口氣流流速已知,馬赫數小于0.3,可看成不可壓縮流體,故入口邊界設為速度入口(Velocity-inlet),設定氣流入口速度。

(2)消聲器出口與大氣直接相通,即出口壓力為大氣壓,故消聲器出口邊界設為壓力出口(Pressureoutlet),設定出口壓力為大氣壓力,即0 Pa。

(3)消聲器壁面默認為靜止無滑移的邊界條件。

求解器類型采用基于壓力的耦合求解器,采用SⅠMPLE 算法求解控制方程,初始化后設定迭代步數進行流場分析計算。

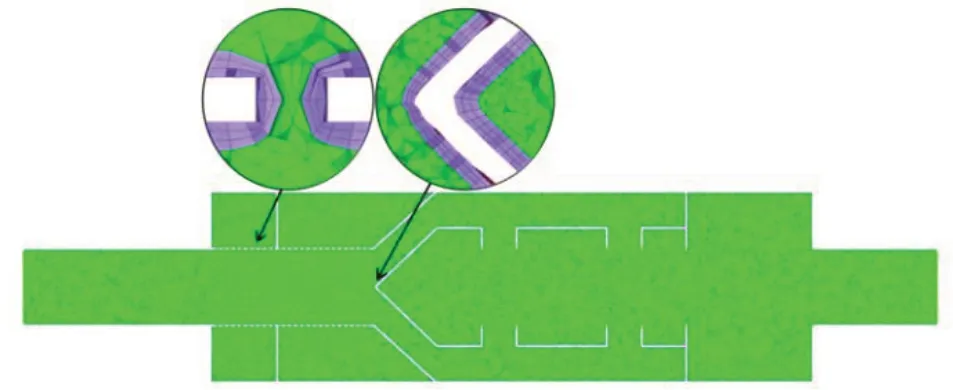

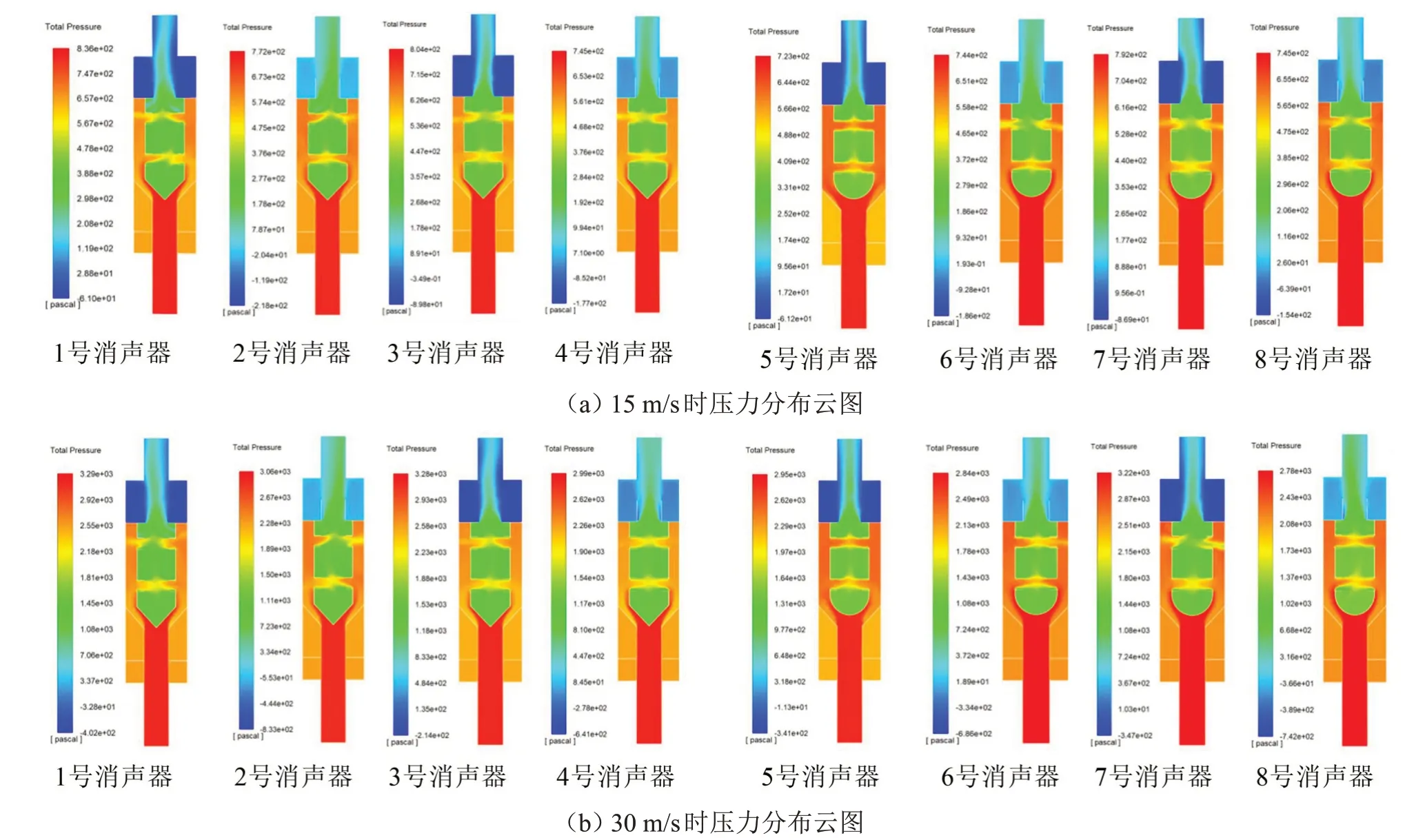

2.1.4 計算結果

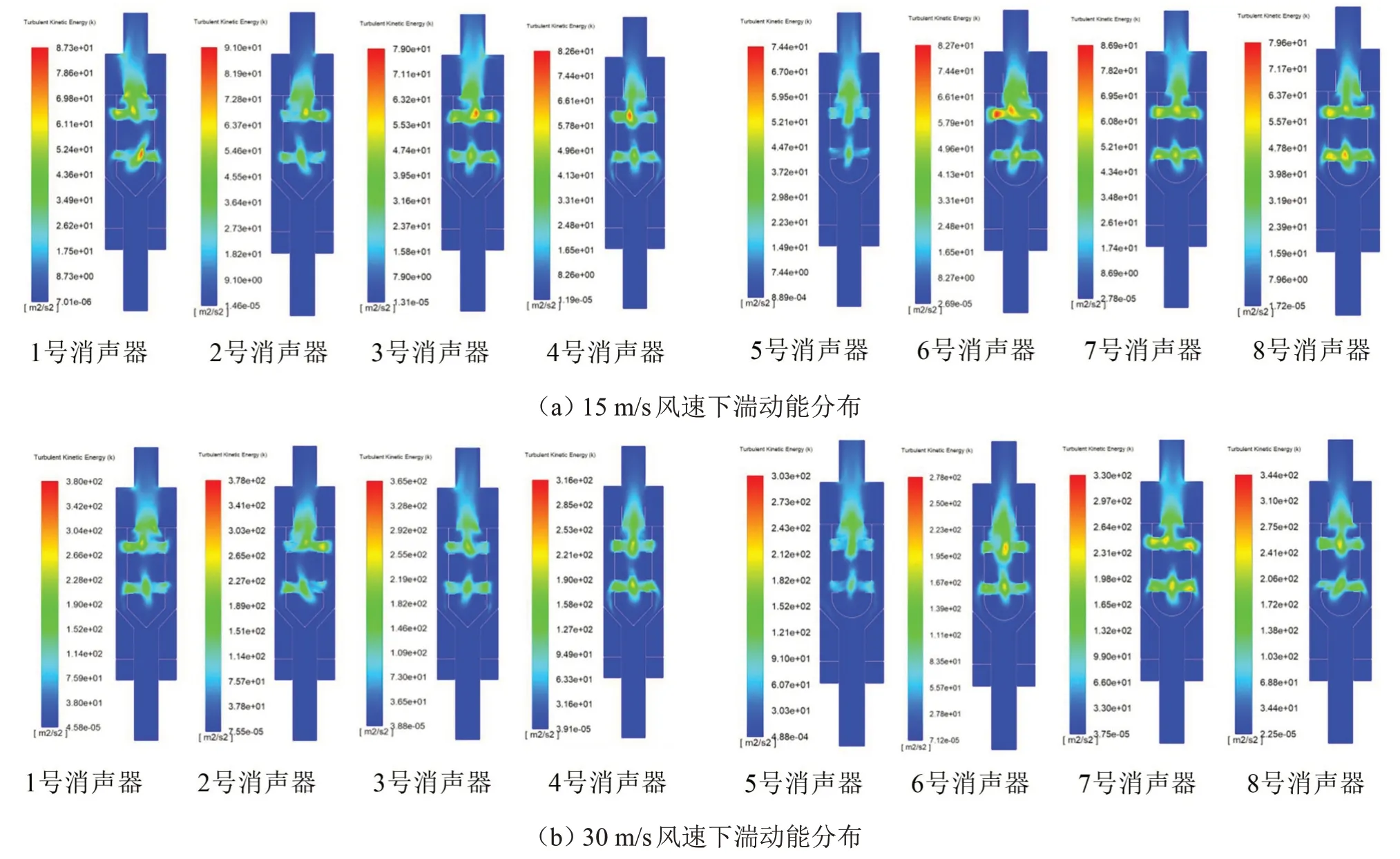

消聲器通過氣動仿真計算,得到入口流速為15 m/s 及30 m/s 速度下中心截面的壓力分布圖及湍動能分布圖,圖3 為消聲器壓力分布云圖、圖4 為消聲器湍動能分布云圖所示。

圖3 消聲器壓力分布云圖

圖4 消聲器湍動能分布云圖

2.2 聲學性能計算

2.2.1 理論概述

消聲器傳遞損失的計算主要有理論解析法和數值計算法,數值計算法相對于理論解析法能夠更準確和方便地求解出消聲器傳遞損失。COMSOL Multiphysics 的聲學模塊中通過求解線性化勢流方程,線性歐拉方程或線性Navier-Stokes 方程來實現氣動聲學的分析和模擬,該方法在聲學領域、應用廣泛。故本文采用COMSOL 軟件進行消聲器傳遞損失數值仿真計算。

2.2.2 聲學網格劃分

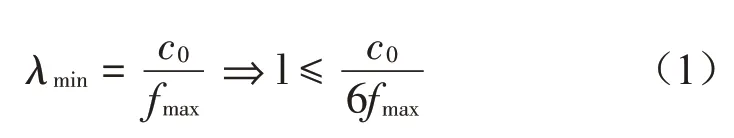

有限元聲學分析中,為了保證聲學分析準確可靠,聲學網格單元長度要小于等于最小聲波波長的1/6,即:

由于柴油機振動噪聲頻率主要分布在中低頻,故針對3 000 Hz以下噪聲頻率進行分析。由聲學網格公式可得最大網格單元長度不能超過19 mm。利用Hypermesh軟件對1~8號消聲器流體域提取后進行網格劃分,以1號消聲器為例,設置網格尺寸為10 mm,對于穿孔管及過渡管局部區域進行網格細化,細化網格尺寸為0.5 mm,共生成2 949 532 個網格,如圖5為1號消聲器聲學網格模型示意圖。

圖5 1號消聲器聲學網格模型

利用COMSOL 軟件中的壓力聲學頻率模塊進行消聲器的傳遞損失數值模擬計算。將劃分好的聲學網格導入,流體介質設置為空氣,在消聲器進、出口邊界設置平面輻射條件,再對進口邊界設置壓力幅值為10 Pa 的平面波入射壓力場,求解步長為10 Hz,求解范圍為10 Hz~3 000 Hz,求解得到消聲器的傳遞損失結果如圖6所示。

圖6 消聲器傳遞損失數值計算

2.3 結果分析

2.3.1 壓力損失結果分析

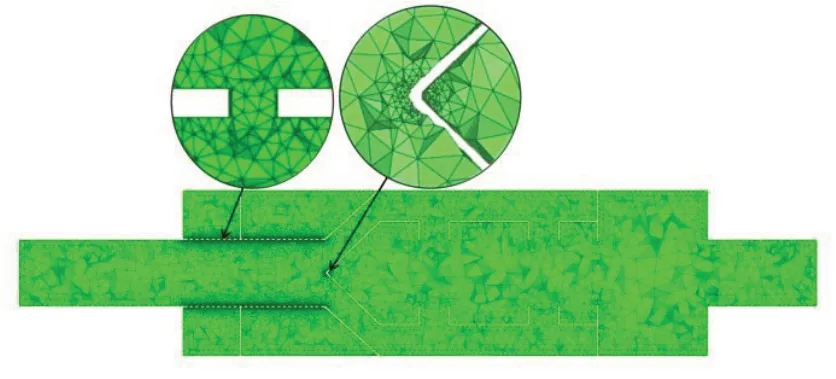

根據流體數值仿真計算,得到的八個消聲器在兩種風速下的壓力損失,見表2所示。

表2 不同風速下消聲器損失/Pa

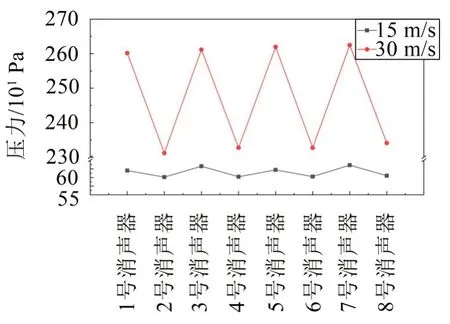

圖7為15 m/s和30 m/s風速下消聲器的壓力損失仿真結果對比折線圖。兩種風速下消聲器的壓力損失在趨勢上基本保持一致,風速越大,壓力損失的差別就越明顯。壓力損失分布云圖中可發現消聲器壓力總體分布逐漸減少,氣流在直通穿孔管壓力損失并不明顯,主要的壓力損失集中在過渡管、對沖結構和膨脹腔;壓力分布云圖中可發現無插入管的膨脹腔內主流流束形狀相比于有插入管的膨脹腔更加扭曲,且壓強降低更顯著;在湍流分布云圖中可發現無插入管的膨脹腔內氣流流束有明顯的偏離主流的發散,特別是在膨脹腔中后段的空間有較強的湍流分布,而有插入管的膨脹腔氣流流束具有較好收束形狀進入消聲器出口;這是因為無插入管的導流作用,使氣流進入膨脹腔時局部氣流離開主流,在膨脹腔外環區域發生卷吸,或碰撞膨脹腔壁面,產生很大的局部能量損失。

圖7 兩種風速下消聲器壓力損失仿真結果

根據圖7 可知有無內插管對壓力損失影響最大,無內插管消聲器(1、3、5、7號消聲器)壓力損失明顯比有內插管消聲器(2、4、6、8號消聲器)壓力損失大。過渡管形狀和對沖孔形狀在15 m/s風速時壓力損失差別較小,在30 m/s風速時壓力損失差別較大,且方形對沖孔消聲器(1、2、5、6號消聲器)比圓形對沖孔消聲器(3、4、7、8號消聲器)壓力損失小;錐形過渡管消聲器(1、2、3、4號消聲器)比圓形過渡管消聲器(5、6、7、8號消聲器)壓力損失小。

2.3.2 消聲性能結果分析

根據圖6 可知,該組合式消聲器在300 Hz 以下的低頻段消聲效果較差;300 Hz~1 300 Hz 的中低頻段具有良好的消聲效果,且通過頻率現象得到很好抑制;高頻段上出現多次的消聲峰,但也出現通過頻率的現象,該頻段內也具有一定的消聲效果。在消聲效果差別上,有無插入管的影響最大。有插入管時消聲器的有效消聲量有所提高且有效消聲頻率有所前移;1號消聲器平均消聲量為32.35 dB,2號消聲器平均消聲量為36.58 dB,平均消聲量增加13.08%;3 號消聲器平均消聲量為32.27 dB,4 號消聲器平均消聲量為36.56 dB,平均消聲量增加13.98%;5 號消聲器平均消聲量為33.11 dB,6 號消聲器平均消聲量為37.55 dB,平均消聲量增加13.41%;7 號消聲器平均消聲量為33.11 dB,8 號消聲器平均消聲量為37.51 dB,平均消聲量增加13.29%。有插入管的2、4、6、8號消聲器在300 Hz~760 Hz頻段具有較好的消聲效果,在620 Hz左右出現最高消聲峰值,而2、4 號錐形過渡結構消聲器在680 Hz再次出現第二個消聲峰值。無插入管消聲器在340 Hz~760 Hz 具有較好的消聲效果,1 號、3 號錐形過渡結構消聲器在680 Hz 左右出現最高消聲峰值,而5 號、7 號圓形過渡管結構消聲器呈現出較為平滑的消聲曲線。整體上來看該組合結構設計的消聲器具有一個寬頻的消聲效果,特別是在中低、頻段消聲性能更好,再通過對比分析,可發現2、4、6、8號消聲器總體上消聲性能較好,中低頻消聲性能上2號消聲器>4號消聲器>6號消聲器>8號消聲器,高頻消聲性能上6 號消聲器>8 號消聲器>2 號消聲器>4號消聲器。

3 性能試驗

3.1 試驗方法

經過數值仿真計算對比分析,2號消聲器同時具有較好的壓力損失與消聲性能,綜合考慮成本因素,制造2號消聲器樣機,進行試驗驗證。

利用消聲器測試平臺,對消聲器壓力損失及聲學性能進行試驗驗證,如圖8 所示,測試系統包括高壓風機裝置、揚聲器、連接管、出口接管、變頻控制箱、功率放大器、B&K采集儀、B&K傳聲器等。

圖8 消聲器測試平臺

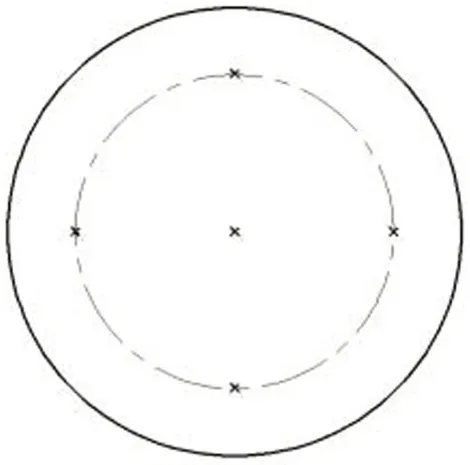

壓力損失測試中,調節變頻控制箱的頻率,控制高壓風機轉速,控制消聲器入口風速分別為15 m/s、30 m/s。利用手持壓差計分別在測試孔1及測試孔2測量出消聲器的入口壓力和出口壓力。為了減少測量誤差,壓力測量采用多點測量法,壓力測量點分布如圖9 所示。由于壓力測量時,壓力數值會出現波動,所以在測量過程中待數值基本穩定后取中間值為測量點壓力,最后將5 點測量壓力再次平均后視為消聲器氣流壓力。

圖9 壓力測量點分布

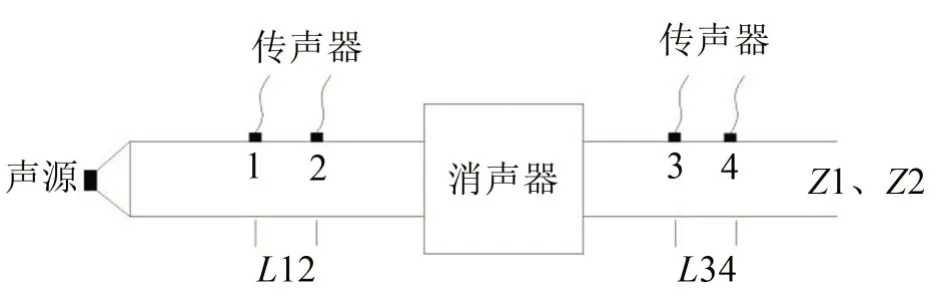

消聲性能測試中,采用兩負載法測量消聲器傳遞損失[9],測試原理如圖10所示,具體布置如圖8(c)所示。在消聲器入口端布置1、2 號傳聲器,間距為L12,消聲器出口端布置3、4 號傳聲器,間距為L34。采集兩種不同長度出口接管下的數據,經過MATLAB 編程傳遞函數計算獲得消聲器試驗傳遞損失量。

圖10 兩負載法測試原理示意圖

3.2 試驗結果分析

根據試驗測量,2號消聲器仿真結果與試驗結果驗證分析如下。

根據表3可知,風速為15 m/s時,計算值與測試值的相對誤差為1.72%,而風速為30 m/s時,計算值與測試值的相對誤差為3.39%,主要是因為風速越大,風速波動就越大,測量誤差也就越大,但是計算值與測試值的相對誤差都不超過5%,說明了CFD數值仿真計算在新型組合式抗性消聲器壓力損失研究上具有有效性。

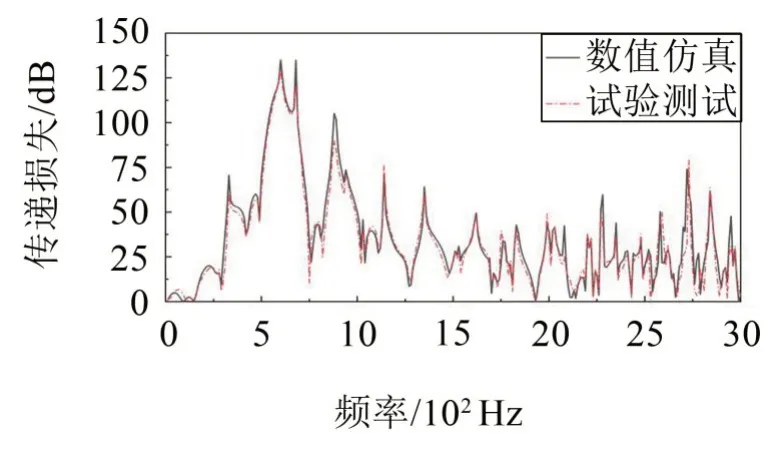

圖11為2號消聲器傳遞損失的仿真與試驗結果對比。圖12表明,試驗測試結果與數值仿真結果在傳遞損失曲線上基本吻合,出現偏差的主要原因是:數值仿真中消聲器理想簡化處理的影響,如介質為理想空氣,壁面為光滑剛性;消聲器在實際生產制造中存在尺寸誤差及加工粗糙度問題;此外在測試中也存在測試誤差。通過2號消聲器消聲性能對比驗證,可以得出,利用COMSOL 軟件對新型組合式抗性消聲器進行傳遞損失數值仿真計算較為準確。

圖11 2號消聲器傳遞損失的仿真與試驗結果對比

4 結語

針對不同差異結構的新型組合式抗性消聲器進行阻力損失及消聲性能分析得出以下結論。

(1)在多個消聲器對比研究中,數值仿真計算能較大地減少研究時間及經濟成本,且數值仿真計算能夠更好地控制誤差變量,反饋不同個體之間的差別。

(2)通過對八種差異結構消聲器研究發現,對這些消聲器性能影響最大的是有無插入管,有插入管能夠優化該消聲器內部流場分布降低壓損,具有更低頻的吸聲效果及更好的消聲性能。過渡管結構與對沖孔結構差別對該消聲器壓力損失影響差別并不大,但在聲學性能上錐形過渡管結構具有更好的性能。

(3)該新型組合式消聲器通過直通穿孔管、過渡管、對沖結構及膨脹腔抗性結構的組合,再對其具體結構進行差異化設計,結果表明該組合式抗性消聲器具有良好的壓力損失及寬頻的消聲性能。