動靜壓氣體徑向軸承的靜態性能轉速效應

谷禮新,史龍飛,楊彥濤,黃志偉

(黃河水利職業技術學院 機械工程學院,河南 開封 475004)

動靜壓氣體軸承具有諸多實用的優點,因此在精密超精密裝備、精密儀器中的應用越來越廣泛。轉速是影響氣體軸承特性的關鍵參數,隨著氣體軸承向著高速方向發展,轉速效應的影響愈發顯著。

諸多學者對轉速效應的影響開展了研究:文獻[1]采用理論和試驗方法研究了靜壓氣體軸承的特性,指出軸頸轉速的升高能夠提升軸承承載力; 文獻[2]研究結果表明動靜壓氣體徑向軸承轉速較高時, 軸承的承載力隨著偏心率的增大成比例增大;文獻[3]用軸承數代替軸承轉速,提出了一種分析高精度氣體軸承靜態性能和動態性能的數值方法;文獻[4]提出了一個簡單有效的模型用于分析氣體箔片軸承的靜態和動態性能,研究結果表明在高載荷工況下,軸承的靜態剛度系數幾乎是恒定的,并且獨立于軸頸轉速;文獻[5]研究了不同轉子轉速下純動壓氣體軸承和動靜壓氣體軸承的靜態性能和動態性能,分析了不同轉速下氣膜的動壓效應和靜壓效應,得到了軸承氣膜的壓力分布;文獻[6-7]數值仿真分析了小孔節流靜壓氣體軸承-轉子系統的穩定性,研究中考慮了軸承偏心率、供氣孔數量和供氣孔位置等參數對軸承穩定性的影響。

目前,多數學者主要關注的是高轉速下軸承的穩定性,對中低轉速下軸承靜態性能的研究還不夠充分;相對于純靜壓氣體軸承(轉子轉速為零),動靜壓氣體軸承間隙中氣膜在不斷升高的轉速作用下必然會產生動壓效應,動壓效應對軸承靜態承載力、靜態剛度產生的影響還需進一步研究;而在外部供氣作用下,動靜壓氣體軸承中的氣膜會產生靜壓效應,從而使軸承具有承載力和剛度。針對上述問題,首先通過仿真對動靜壓氣體徑向軸承的靜態性能進行分析,研究軸頸轉速、偏心率、氣膜的動壓效應和靜壓效應對軸承靜態承載力和靜態剛度的影響,然后通過試驗驗證仿真結果的正確性。

1 徑向軸承靜態性能仿真分析

1.1 軸承的結構和工況參數

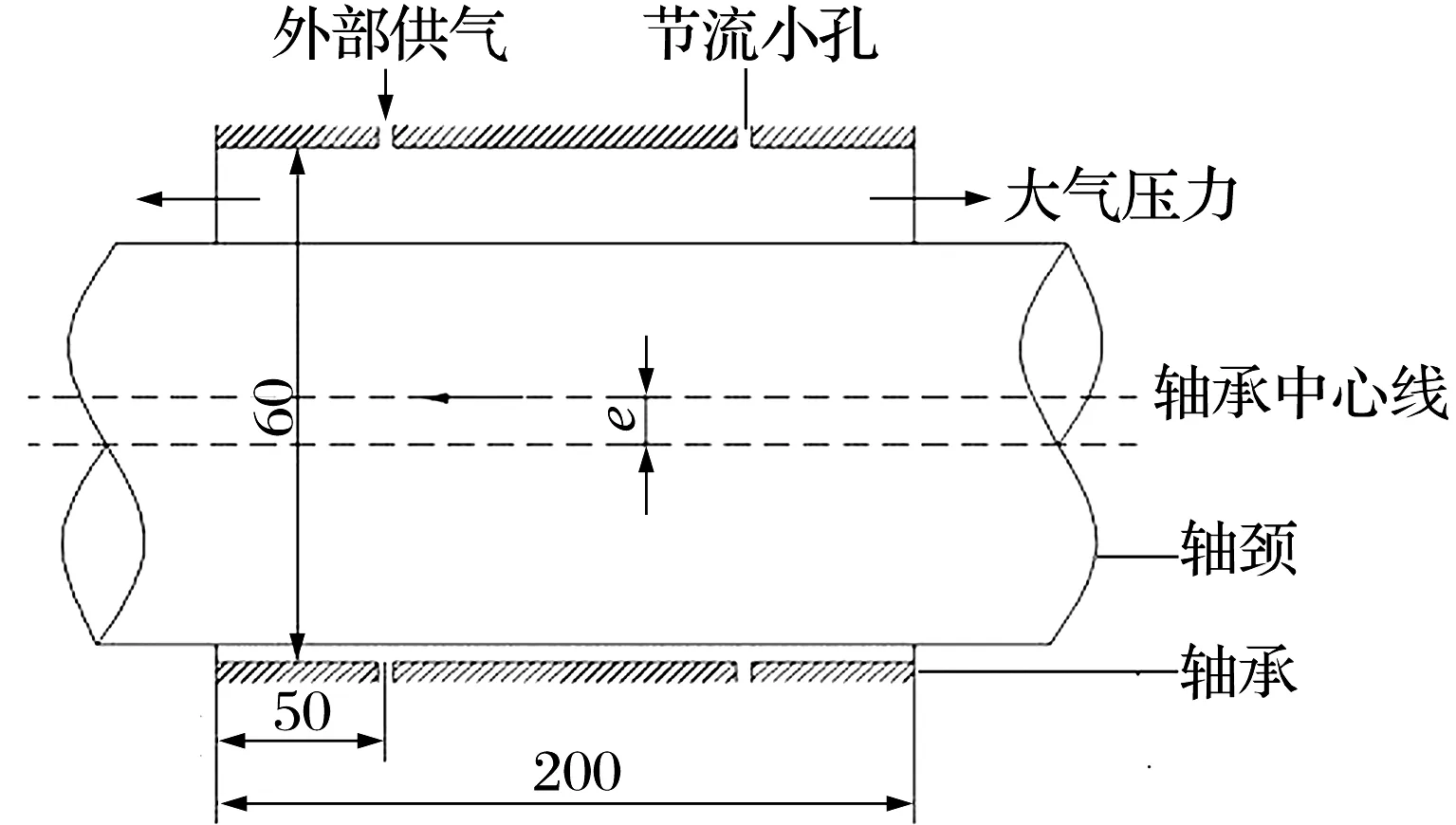

仿真分析中,動靜壓氣體徑向軸承的結構示意圖如圖1所示,氣體節流方式為小孔節流,并帶有方形氣腔。對動靜壓氣體徑向軸承的靜態性能參數進行仿真計算,軸承的結構參數和工況參數如下:軸承直徑為60 mm、軸承寬度為200 mm、節流孔端距為50 mm、軸承平均半徑間隙為15 μm、供氣小孔直徑為0.1 mm、方形氣腔的邊長為2 mm,外部氣源供氣壓力為5個標準大氣壓、氣體密度為 1.204 kg/m3、氣體等熵指數為1.4,軸承共設2列供氣小孔,每列6個均勻分布在軸承套的圓周上,偏心率隨偏心距e的變化而變化。為揭示轉速對軸承靜態特性的影響,仿真分析針對3種形式的氣體軸承:純動壓氣體徑向軸承,沒有外部氣源供氣,依靠軸頸自身轉動形成的動壓效應產生承載力,不存在供氣小孔;純靜壓氣體徑向軸承,軸頸轉速為零,依靠外部氣源供氣產生承載力;動靜壓氣體徑向軸承,外部氣源供氣和軸頸轉動形成的動壓效應共同產生承載力。

圖1 動靜壓氣體徑向軸承結構示意圖

1.2 靜態承載力

不同軸頸轉速下,純動壓、純靜壓和動靜壓氣體徑向軸承的靜態承載力隨偏心率的變化如圖2所示。隨著軸承偏心率的增大,純靜壓氣體軸承的承載力不斷增大,承載力曲線的斜率緩慢減小。這主要是由于隨著軸承偏心率的增大,軸承頂端的氣膜厚度逐漸變大,而底端的氣膜厚度逐漸變小,大的氣膜厚度對應小的氣膜壓力, 小的氣膜厚度對應大的氣膜壓力, 因此軸承底端與頂端的氣膜壓力差逐漸變大,從而導致軸承整體承載力的增大;此外,軸承底端與頂端氣膜壓力差的變化率會隨著軸承偏心率的逐漸增大而緩慢減小,因此軸承承載力曲線的斜率也隨之逐漸變小。軸頸的轉速越大,軸承氣膜的動壓效應也越強,因此動靜壓氣體軸承和純動壓氣體軸承的承載力會隨軸頸轉速的增大而增大。隨著軸承偏心率的增大,軸承氣膜的動壓效應會進一步增強,從而使軸承承載力的增大變快。在較低的軸頸轉速(500或1 000 r/min)條件下,純動壓氣體軸承的承載力小于純靜壓氣體軸承;但在較大的軸頸轉速(3 000 r/min)條件下,只要軸承的偏心率超過0.4,相同偏心率下純動壓氣體軸承的承載力就會超過純靜壓氣體軸承。當軸頸轉速增大到5 000 r/min時,針對圖中所有的軸承偏心率,純動壓氣體軸承的承載力均明顯大于純靜壓氣體軸承。

(a) n=500 r/min (b) n=1 000 r/min

圖2表明了轉速對動靜壓氣體軸承的靜態性能有重要的影響。當軸頸轉速為500 r/min時,其承載力隨偏心率的變化趨勢與純靜壓氣體軸承類似,軸承偏心率為0.15時,軸承總承載力幾乎全部由氣膜的靜壓效應承擔;隨著偏心率的增大,氣膜靜壓效應對軸承總承載力的貢獻逐漸減弱,當偏心率增大到0.55時,氣膜靜壓效應對軸承總承載力的貢獻降低到約80%。當軸頸轉速為5 000 r/min時,動靜壓軸承的靜態承載隨偏心率的變化趨勢與純動壓氣體軸承類似,軸承偏心率為0.15時,軸承總承載力的一半由氣膜的動壓效應承擔;隨著軸承偏心率的增大,氣膜動壓效應對軸承總承載力的貢獻也逐漸增大,當軸承偏心率為0.55時,其對軸承總承載力的貢獻可以達到60%以上。以上事實說明對于動靜壓氣體軸承,當軸頸轉速較高(5 000 r/min)時,氣膜動壓效應對軸承承載力的貢獻能夠超過氣膜靜壓效應的作用。在相同的軸頸轉速和軸承偏心率條件下,動靜壓氣體軸承的總承載力并不等于純動壓氣體軸承和純靜壓氣體軸承的承載力之和,這主要是因為動靜壓氣體軸承中氣膜的動壓效應和氣膜的靜壓效應存在耦合。

1.3 靜態剛度

不同軸頸轉速下,純動壓、純靜壓和動靜壓氣體徑向軸承的靜態剛度隨偏心率的變化如圖3所示。純靜壓氣體軸承的靜態剛度隨軸承偏心率的增大而減小,這與圖2中隨著軸承偏心率的增大,純靜壓氣體軸承承載力曲線的斜率(表示軸承剛度)逐漸減小,描述一致。純動壓氣體軸承靜態剛度隨偏心率的增大而逐漸升高,軸頸轉速越高,軸承氣膜的動壓效應也越強,因此隨著軸頸轉速的升高,純動壓氣體軸承的靜態剛度隨偏心率增大而增大的速度加快。在軸頸轉速為500或1 000 r/min時,純靜壓氣體軸承的靜態剛度明顯大于純動壓氣體軸承;當軸頸轉速為3 000 r/min且軸承偏心率大于0.25時,純動壓氣體軸承的靜態剛度大于純靜壓氣體軸承;當軸頸轉速為5 000 r/min時,即使在小偏心率如0.15或0.20條件下,純動壓氣體軸承的靜態剛度也大于純靜壓氣體軸承。

(a) n=500 r/min

在軸頸轉速為500或1 000 r/min等低轉速條件下,動靜壓氣體軸承的靜態剛度主要取決于軸承氣膜的靜壓效應,因此其靜態剛度隨軸承偏心率的變化趨勢與純靜壓氣體軸承類似,即隨著偏心率的增大,軸承剛度緩慢降低。在軸頸轉速為3 000或5 000 r/min等較高轉速條件下,軸承氣膜的動壓效應成為主導因素,動靜壓氣體軸承的靜態剛度隨偏心率的變化趨勢與純動壓氣體軸承類似,即隨著軸承偏心率的增大,軸承靜態剛度逐漸升高。在軸頸轉速為500 r/min條件下,當軸承偏心率為0.15時,軸承氣膜的靜壓效應對動靜壓氣體軸承剛度的貢獻達到90%以上;當軸承偏心率增大到0.55時,氣膜靜壓效應對軸承徑向剛度的貢獻將下降到60%以下。在軸頸轉速為5 000 r/min條件下, 當軸承偏心率為0.15時, 軸承氣膜的動壓效

應對動靜壓氣體軸承靜態剛度的貢獻為50%左右;當軸承偏心率增大到0.55時,氣膜動壓效應對軸承靜態剛度的貢獻超過80%。以上現象表明,對于動靜壓氣體軸承的靜態剛度,當軸頸轉速為5 000 r/min等高轉速時,軸承氣膜動壓效應的作用將超過軸承氣膜的靜壓效應。

2 試驗驗證

本文采用文獻[8]中的數值求解方法對動靜壓氣體徑向軸承的靜態性能進行仿真計算。為驗證該數值求解方法的正確性,重新進行了轉速為零情況下的仿真計算,并同試驗結果進行對比,試驗和仿真計算中軸承的直徑為100 mm,寬度為120 mm,平均半徑間隙為20 μm,供氣小孔直徑為0.2 mm。試驗測試中,軸承半徑間隙表示軸承套半徑與軸頸半徑的差,軸頸中心線偏離軸承套中心線的偏離值為偏心距,偏心距與同軸承半徑間隙的比值為軸承偏心率。搭建的試驗測試平臺如圖4所示,包括試驗臺架、過渡板、減振墊鐵、 動靜壓氣體軸承、 力傳感器和位移傳感器等。試驗過程中,由外部氣源對軸承進行穩定供氣,選取的力傳感器和位移傳感器的測量精度可確保測量結果可靠。

圖4 動靜壓氣體徑向軸承靜態承載測試圖

純靜態下測試過程中,軸頸轉速為0,為測試不同偏心率下的靜態承載力,需要不斷改變軸承的偏心距。在軸頸的頂端和底端各設置一個力傳感器,位移傳感器同力傳感器相對布置,兩端同時施加作用力使軸頸中心線緩慢偏離軸承套中心線,同時位移傳感器測量出偏心距,即可得到不同偏心率(偏心距)下的承載力。共進行3次靜態承載試驗,取3次試驗的平均值作為最終結果。

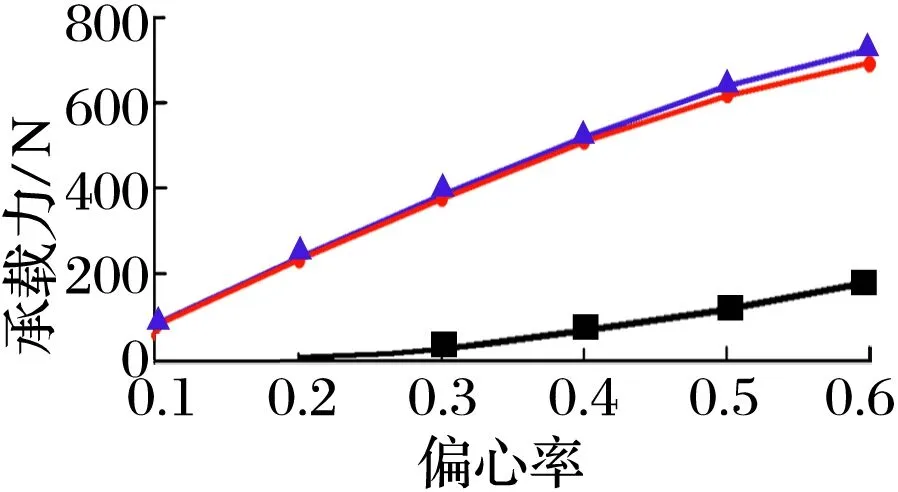

動靜壓氣體徑向軸承靜態承載的實測值和仿真值隨不同偏心率的變化曲線如圖5所示,試驗測試結果與數值仿真結果較吻合。軸承偏心率在0.15以下時的試驗結果和仿真結果的相對誤差基本可以忽略;當軸承偏心率達到0.35時誤差最大,但最大相對誤差在10%以內。數值仿真結果與試驗測試結果較好的一致性表明了本文采用的數值仿真方法的正確性。從圖5還可以看出,隨著軸承偏心率的增加,軸承靜態承載力仿真數據與實測數據的相對誤差逐漸變大,且數值仿真的結果大于實測值,原因為:1)數值仿真是理想情況,忽略了試驗測試中結構件的小變形,盡管該類變形很微小, 但客觀上會引起仿真誤差; 2)實測中氣源的供氣壓力不可能絕對穩恒,會存在一定的壓力波動,從而引起軸承氣膜壓力分布的微小變化,進而削弱軸承的靜態承載能力。

圖5 動靜壓氣體徑向軸承靜態承載力試驗結果和 仿真結果

3 結論

通過數值仿真與試驗分析了轉速、偏心率對動靜壓氣體徑向軸承的靜態承載性能的影響,主要得到以下結論:

1)轉子的轉速對動靜壓氣體徑向軸承的靜態性能有著重要作用,隨著轉子的轉速或軸承偏心率的增大,軸承的徑向承載力逐漸增大。

2)當轉子轉速較小時,氣膜的靜壓效應為主導因素,軸承的徑向靜態剛度隨軸承偏心率的增大而減小;當轉子轉速較大時,氣膜的動壓效應起主導作用,軸承的徑向靜態剛度隨軸承偏心率的增大而增大。

3)軸承氣膜的動壓效應對軸承徑向承載力和剛度的貢獻程度與軸承的偏心率有著密切的關系,當轉子轉速為5 000 r/min的較高轉速時,氣膜動壓效應對軸承靜態承載力和靜態剛度的作用超過氣膜的靜壓效應。