復雜型腔數控編程與銑削加工仿真研究

郟豪杰

(上海市嘉定區職業技術學校,上海 201899)

0 引言

數控技術與我國社會中的許多行業都有著極為緊密的聯系,它可以作為輔助工藝,應用在生產與研究之中[1]。數控技術經常與計算機輔助制造同時應用,主要是以數控加工的對應編程為主結構,再加之其他的技術的完善優化,最終實現自動化的數字控制[2]。數控編程的模式很多,對于普通的加工企業,選用綜合型的數控編程即可,但是如果是大型的生產制造企業,就必須要選用復雜型腔的數控編程結構,這樣才更加符合系統對數字化指令的執行效果。

數控編程作為一項同時具備控制與CAM調節的控制技術,主要的作用是依照不同零件的模型與相關的加工工藝,再加之指標參數的設定,計算出加工走刀過程中需要更改調整的CL點,終于形成完整的數控加工程序。傳統的數控編程模式相對較為固定,對于數控異常情況的處理與調節能力也十分有限,在實際應用的過程中,時常會出現問題與缺陷,為企業日常的制造和生產帶來負面影響,一定程度上還會造成經濟損失。面對這種情況,再加之我國科技的不斷發展,數控技術得到了極大地創新,與之相關的數控機床結構以及控制系統也變得越來越復雜,這也使得數控的精密程度和效果得到了提升。

銑削加工仿真是一項十分關鍵的環節,主要采用三維技術,將所設計出來的產品,通過相關技術作比例還原,并進行編程處理,完善整體的模型精細程度,模擬產品的零件,并利用交互式的圖形編程,強化控制系統的可操作性,形成更為高效的加工模式。因此,對復雜型腔數控編程與銑削加工仿真進行分析研究。在較為真實地環境下,創建編程、加工環境,在極大復雜情況下,可以適當更改合并相關的處理環節,提高生產制造的效率,以此來進一步提升我國整體的數控編程與加工仿真的技術水平,推動制造以及相關行業的不斷創新與發展。

1 復雜型腔數控編程與銑削加工分析

1.1 數控拋光工藝參數設定

在進行復雜腔數控編程與銑削加工的方法探析前,需要先進行數控拋光工藝指標參數的設定。加工拋光通常都是采用機械來實現的,利用不同角度的拋光輪將所制造的產品以及方向進行旋轉摩擦,使整個工件表面凸出的區域逐漸被削掉[3],同時對于一些凹陷部位,也會起到填平的作用。此時,工件會發生形變,在這個拋光的過程中,傳統的處理模式主要是采用人工對所拋曲面進行控制,雖然可以達到最終的目標,但是在實際操作的過程中,還是會出現相應的誤差,影響最終的處理結果。所以,在面對這樣的情況時,數控拋光是更好地選擇。數控拋光的作用因素有很多,舉例:工件材質平衡、磨粒的作用力度、拋光的范圍指標以及輪轉的速度等。具體如圖1所示。

圖1 數控拋光影響因素關聯

根據圖1中的關系,可以了解到對應的影響因素。隨后在此基礎上,還需要計算相應的三角作用精度。

式中:H為三角作用精度,E為拋光質量,為允許出現的極限2數控誤差。通過以上計算,最終可以得出實際的三角作用精度。將其作為拋光的最低作用范圍,估算實際的拋光壓力,在合理的范圍之內,確保拋光輪與所制造工件之間處于平衡的依賴關系。通過三角作用關系,將數控拋光的頂邊實際加工率與側方的作用參數關聯在一起,得出的平均值為數控拋光工藝的實際應用參數。

1.2 數控曲面位姿程序設定

在完成數控拋光工藝參數的設定之后,在此基礎上,進行數控曲面的位姿程序的設定與控制[4]。工件的數控拋光節點通常是與曲面的位姿作用點相呼應的。首先,需要確定位姿的執行矢量值。

式中:L為位姿的執行矢量值,為提取軌跡,α為作用特征范圍,t為節點拋光距離,通過以上計算,最終可以得出實際的位姿的執行矢量值。并在作用曲面上設定對應的提取過程,具體如圖2所示。

根據圖2中的設定提取流程,完成對位姿數據的確定。根據提取的估計數據,確定拋光的軌跡特征接口對象。依據數控拋光軌跡計算器離散控制值。

圖2 曲面設定流程提取

式中:Y為離散控制值,γ為核心作用范圍,R為軌跡控制系數,U為提取總范圍。通過以上計算,最終能夠得出實際的離散控制值。將其設定在數控加工設備的軌跡遍歷處理程序之中,并依據獨有的特征在程序中創建新的關聯樹。關聯樹的作用是將所制造的工件加工的控制程序關聯在一起的一種執行協議,它可以根據對象的特征名稱以及應用類型來進行篩選和處理[5],并形成特殊的作用流程和模型,從而形成一個新的數控曲面的位姿程序。但需要注意的是,這種程序僅限于應用在曲面的數控工作之中,雖然會取得較好的效果,但是對于截面和直面的作用控制力不強。

1.3 后置數控加工處理算法設計

在完成數控曲面的位姿程序的設定之后,需要設計后置的數控加工處理算法。現在系統中設定預估坐標軸,在坐標軸上可以將所編制的程序實現轉化控制,形成一個數控加工的變換過程[6]。可以依據工件剛體的獨立特征,在坐標上設立加工作用點,并將其簡化為一個固化直線的坐標系運動。設定數控加工處理范圍,并計算變換比例。

式中:G為計算變換比例,θ為余弦系數,B為單位向量。通過以上計算,最終可以得出實際的計算變換比例。依據此比例,將加工的矢量劃分為對應的比例,在此基礎上,設計后置數控加工處理算法。

式中:M、N、J為數控后置位姿值,μ為單元向量描述值,b為重合后置范圍,y為間隙作用值。通過以上計算,最終可以得出實際的數控后置位姿值。在原本坐標系之中,依據算法所計算的數值,進行后置數控加工仿真定位,并設定全息坐標中心點。

1.4 建立多目標銑削加工仿真模型

在完成后置數控加工處理算法的設計之后,進行多目標銑削加工仿真模型的建立。仿真模型的功能模塊主要分為以下幾類:圖像仿真處理模塊、刀路仿真模塊以及拋光機床仿真。利用三維激光技術,對機床進行掃描[7],將模型導入系統之中,設定多目標的仿真流程,利用后置數控加工處理算法計算出相關的指標參數,并將其設定在系統的控制區域之中。拋光機床的仿真在模型中是基礎的功能模塊,主要是對加工的過程中進行仿真模擬處理,并獲取相關的目標數據信息。

圖像仿真處理模塊與刀路仿真模塊一般情況下是相連的,首先將刀路的仿真點以實際多目標的銑削位姿節點進行關聯操作,使拋光的軌跡可以清晰顯示便可。進行刀路重構拋光輪基礎銑削處理結構的創建。生成多目標的拋光加工模型仿真裝配文件,并依據文件中的目標數據標準,調整為銑削位姿矩陣[8],實現最終的原點拋光輪銑削加工仿真模型。在模型之中設立后置數控加工處理算法,并添加銑削加工的實際目標執行程序,最終完成模型的建立。

1.5 復雜交互處理實現加工仿真

在完成多目標銑削加工仿真模型的建立之后,接下來,通過復雜交互處理來最終實現加工仿真。首先,依據實際的處理情況,計算交互的動態鏈接仿真系數,如公式(8)所示:

式中:Q為交互動態鏈接仿真系數,η為交互范圍,ν為數控拋光的作用函數,ρ為動態的誤差。通過以上計算,最終可以得出實際的交互動態鏈接仿真系數。利用計算的系數,編制成對應的交互處理復雜指令。這部分可以利用互聯網中的指令編制處理平臺來實現。完成指令的編制之后,將其設定在模型之中,以復雜動態處理的方式進行開發[9]。依據加工的需求設立功能模塊,并將交互處理的模式更改為復雜屬性頁交互,最終通過復雜交互處理來實現復雜型腔數控編程與銑削加工仿真。

2 仿真實驗

本次實驗主要是對復雜型腔數控編程與銑削加工進行仿真效果的驗證與分析。測試共分為3組,第1組為傳統的重疊精度加工仿真法,將其設定為傳統方法1;第2組為UG特征加工仿真方法,將其設定為傳統方法2;第3組是本所設計的加工仿真方法,將其設定為復雜數控加工仿真法。完成以上說明及設定,開始實驗準備。

2.1 實驗準備

首先,進行實驗換環境的搭建,具體如下:數控編程以及銑削加工的執行管外主要是采用3軸聯動的類型,所以,要在仿真前,進行軸斷標準數差的計算。

式中:K為軸斷標準數差,χ為仿真的設計預留范圍,d為聯動系數。通過以上計算,最終可以得出實際的軸斷標準數差、將這個數值作為數控的最低極限標準,在設立的X、Y、Z軸上作出標記。

設立實驗的相關試件,由于本次實驗的所建立的加工模型是統一的數學計算模型,為了表面加工出現硬化的情況,并且增加表面的反彈性,要對工件以及刀具等相關的鋼材三軸加工機床、高速銑削加工機器、陶瓷軸承處理器、高精度的定位系統以及三軸聯動立式加工處理中心等,對此設備進行指標參數的設定,具體見表1。

根據表1中的數據信息,對三軸聯動立式數控處理機進行指標參數的設定。仿真的范圍設定為1.25~4.55,仿真預行加工控制系數為0.0061,數控銑削加工仿真模式為嵌入式。檢查實驗設備是否處于穩定的運行狀態,同時確保不存在影響最終實驗結果的外部因素,核查完畢之后,開始實驗。

表1 三軸聯動立式數控處理機指標參數設定

2.2 實驗過程和結果分析

在上述所搭建的實驗環境之中,進行復雜型腔數控編程與銑削加工仿真。實驗共分為三個部分:粗加工、半精加工以及精加工仿真。在銑削曲面上更改數控的彎管控制值為45,此時,加工曲面附近的試切機器會處于執行加工的狀態。當彎管的角度分別設定為0°、35°、65°、90°、180°時,同時進行銑削加工的仿真。分別對三組進行實驗測試,得出最終的測試結果,對其進行對比分析,見表2。

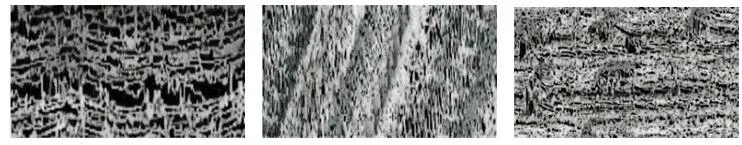

通過表2中的分析,可以得出最終的結果,將結果轉換為圖例,對其仿真的效果進行比較分析,如圖3所示。

根據圖3中的對比,可以得出最終的結論:上述是截取的部分產品銑削加工仿真的圖像,可以觀察到隨著加工控制以及數控編參數的調整與細化,仿真的效果逐漸增強,圖像也更加平緩,說明仿真效果相對更佳,具有潛在的應用價值。

圖3 加工仿真對比

3 結語

隨著技術的進步,制造市場對于復雜零件的需求量也在不斷地擴大,這也使得人們對于零件的要求逐漸提升,零件的精密度越來越高,制造的控制程序也變得更加繁瑣復雜。傳統的手工編程已經不能再適用現如今社會的需求了,需要提出具有驗證與仿真功能的數控程序與加工模式。本設計的方法可以更好地實現快速編程,并計算出符合實際加工的數控代碼,一定程度上減少了不必要的實際銑削驗證,很大程度地提高了生產的效率,減少機床故障,增強加工的質量與處理效率,合理控制了生產成本,對于復雜型腔數控編程的發展以及銑削加工仿真技術的完善具有極為重要的意義,為其他行業數控加工提供了理論依據。