基于CFX的低溫蝶閥流場分析

師麗俠,韓杰,黃正權

(常州紡織服裝職業技術學院,江蘇 常州 213164)

0 引言

閥門新產品投入生產前,需要進行大量的試驗,對新產品的各項性能進行測試,不斷對樣品進行改進,從而最大限度地滿足市場需求。此過程不僅消耗了大量的人力物力,而且降低了生產效率。如今,隨著計算機有限元技術的發展,CAE技術已經成為產品設計、研究何驗證的一種必然趨勢,其發展和廣泛應用,給企業的生產和制造解決實際問題帶來很大的便利,使傳統的產品設計方法和生產組織模式發生巨大的變革,在滿足設計需求的前提下,縮短了產品設計周期、減少樣品驗證、降低成本、增強客戶滿意度、增強市場應變能力等,使企業在市場上更具有競爭力。本研究對選用某閥門企業的蝶閥做了不同工況下流場分析模擬,運用ANSYS CFX軟件對閥門進行模擬仿真分析計算可以縮短試驗設計流程,實現閥門優化設計的快速反饋,減少物理樣機的試驗和設計成本。

1 蝶閥

蝶閥是眾多閥門產品中的一種,在機械工程中廣泛使用,特別是在流體運輸管路中應用廣泛,蝶閥產品在實際工程應用中能提供較小的流體阻力,隨著技術的進步和發展,以及對產品的不斷改進升級,已有成熟的設計理論與方法可供借鑒和參考[1]。蝶閥通過閥桿運動帶動蝶板轉動來做啟閉的一種閥門,主要通過蝶板的旋轉開度來控制流量,改變蝶板的角度來調節流量,當蝶板開啟角度為90°時閥門處于全開狀態,流阻較小。根據蝶閥的功能,蝶板是安裝在閥體內的直徑方向,以起到控制流量的作用,蝶閥內的蝶板自身沒有鎖定能力,通過閥桿將減速器與蝶板連接起來,在蝶閥上加裝蝸輪減速器后,不僅使蝶閥具有自鎖能力,還能改善蝶閥的操作性能以及更準確的調節閥門的介質流量。工作環境、流通介質、壓強以及流速等條件的不同,蝶閥結構也不同。

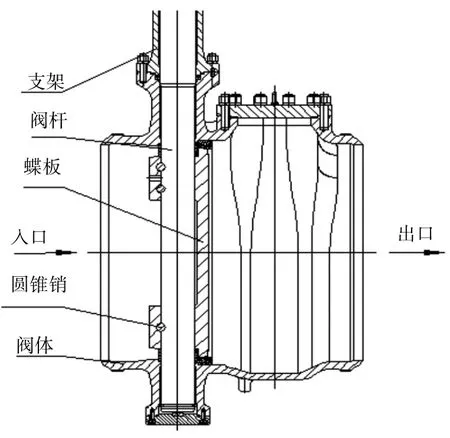

本研究選用公司某型低溫蝶閥為研究對象,該蝶閥產品的關鍵部位有閥體、閥桿、蝶板等如圖1所示。蝶閥工作時根據旋轉閥桿通過圓錐銷同時帶動蝶板轉動來控制流體流量,通過蝶板旋轉角度的改變來控制流量,蝶板旋轉角度為0°~90°,角度為0°時,蝶閥處于全關閉狀態,開啟角度為90°時,閥門處于全開狀態。通過對此蝶閥的分析為下一步流體域的三維建模打下基礎。

圖1 蝶閥結構示意圖

2 有限元模型的建立

2.1 建立物理模型

運用Solidworks軟件創建蝶閥所有零部件,利用裝配體設計模塊,依據蝶閥二維裝配圖紙對蝶閥實體模型進行組裝,在裝配過程中充分考慮蝶閥的現實工作條件,保證各零部件之間無干涉情況,蝶板與閥桿都只有一個旋轉自由度。蝶閥的裝配體如圖2所示。

圖2 蝶閥的裝配體

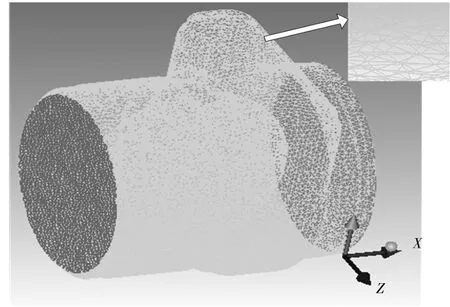

2.2 創建蝶閥流體域有限元模型

根據蝶閥的裝配體數模對蝶閥內部流場進行提取及優化,將蝶閥三維模型流體域導入到ANSYS ICEM CFD中,導入時保證前后單位一致,使得數值換算一致,保證分析結果的準確性。比較導入前、后的流域三維模型,模型未發生丟面、少面、面扭曲等現象,確保信息完整性,為后期網格的劃分及優化打下基礎。圖3為導入前后蝶板旋轉45°時的流體域三維模型。

圖3 導入前后的流體域模型

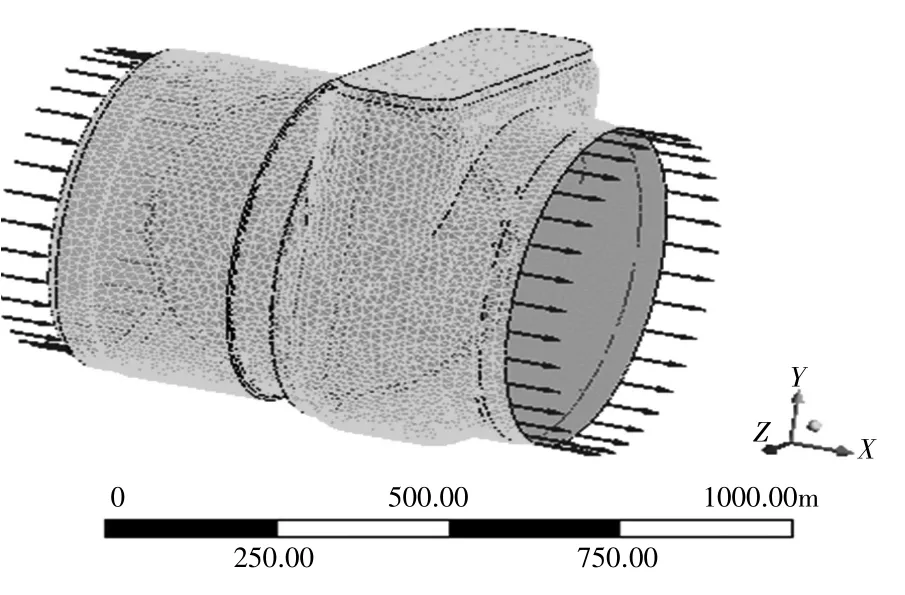

2.3 網格劃分及優化

將創建好的蝶閥流體域三維數模導入ANSYS CFD模塊中進行網格劃分,網格劃分的質量優劣會影響到計算結果的準確性,如果網格劃分設置不合理或者網格質量較差會影響計算結果的收斂從而導致無法得到可靠結果[2,3]。本研究的蝶閥其流體模型具有流體壁面邊界層法向速度梯度較大的特點,溫度梯度大,壁面附近是流動阻力和熱流的密集區域。針對邊界層的流動特點,本研究采用三棱柱和四面體網格相結合進行網格劃分,將三棱柱網格應用于邊界層內,四面體網格應用于邊界的層外。設置模型整體網格大小為8 mm,設置壁面上的三棱柱網格大小為5 mm,共生成網格單元總數1200萬左右。如圖4所示。

圖4 閥板開啟90°時劃分網格結果

2.4 邊界條件設置

設定蝶閥內部流場的介質為水,在CFX求解器的數據庫中插入水的物理屬性,設置流動模型為三維不可壓縮非黏性流動,選擇不可壓縮流動的雷諾時均方程組與k-ε湍流模型構成封閉的方程組來計算求解。

(1)進口邊界條件:整體網格劃分,進口速度設置為10 m/s,默認速度均勻分布。

(2)出口邊界條件:出口壓強值為2 MPa。

(3)其他邊界條件:本閥體主要是研究分析內部流場,蝶閥壁面附近流場選用近似分析方法,將其設置為固壁面邊界。

蝶板旋轉90°時蝶閥流體域初始條件與邊界條件的設置結果如圖5所示。

圖5 初始條件與邊界條件的設置結果

3 基于ANSYS CFX對蝶閥不同工況下的流場分析

3.1 蝶板正常開啟90°工況下分析結果

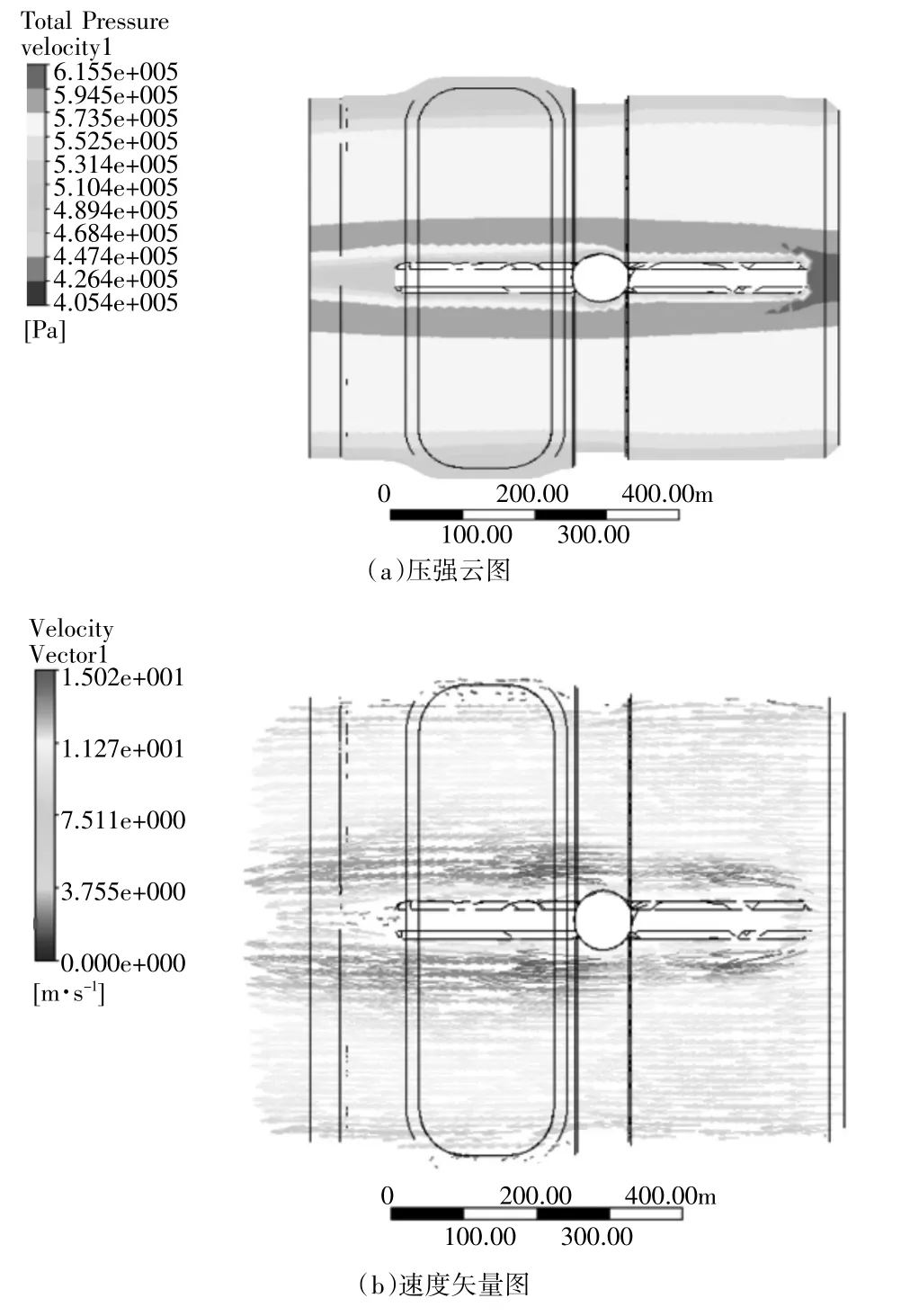

圖6是蝶板開啟90°工況下的分析結果。

圖6 蝶板開啟90°工況下的分析結果

由圖6可以看出:蝶閥全開時,閥內進出口流速分布都比較均勻,速度和流線分布均關于蝶板對稱,水流方向一致,局部損失小,整體來說管道內流場分布比較均勻,流態平穩。

結果表明所取的計算域使水流順暢,同時說明分析設置計算取值合理。

當蝶閥處于完全打開狀態時,為進一步驗證分析結果的準確性,對蝶閥內部壓強和流速之間的關系進行分析,結果如圖7所示。

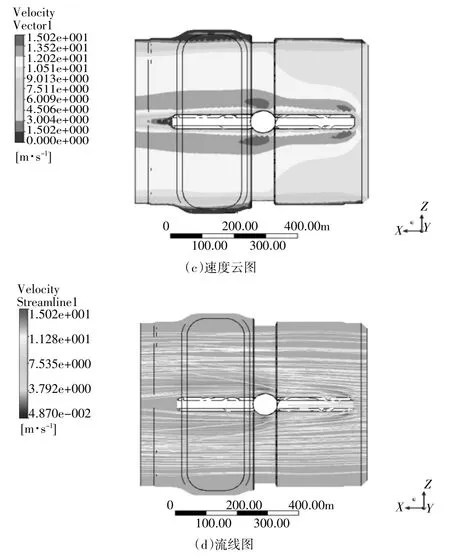

圖7 壓強與速度曲線圖

由圖7壓強與速度的曲線圖可以看出,在閥體內部流體域的壓強與速度成反比,即流體剛進入閥體內部時,由于蝶板的阻擋引起流速減慢,壓強增大。符合在閥體內壓強與速度成反比的關系。

3.2 蝶板開啟45°工況下CFX分析結果

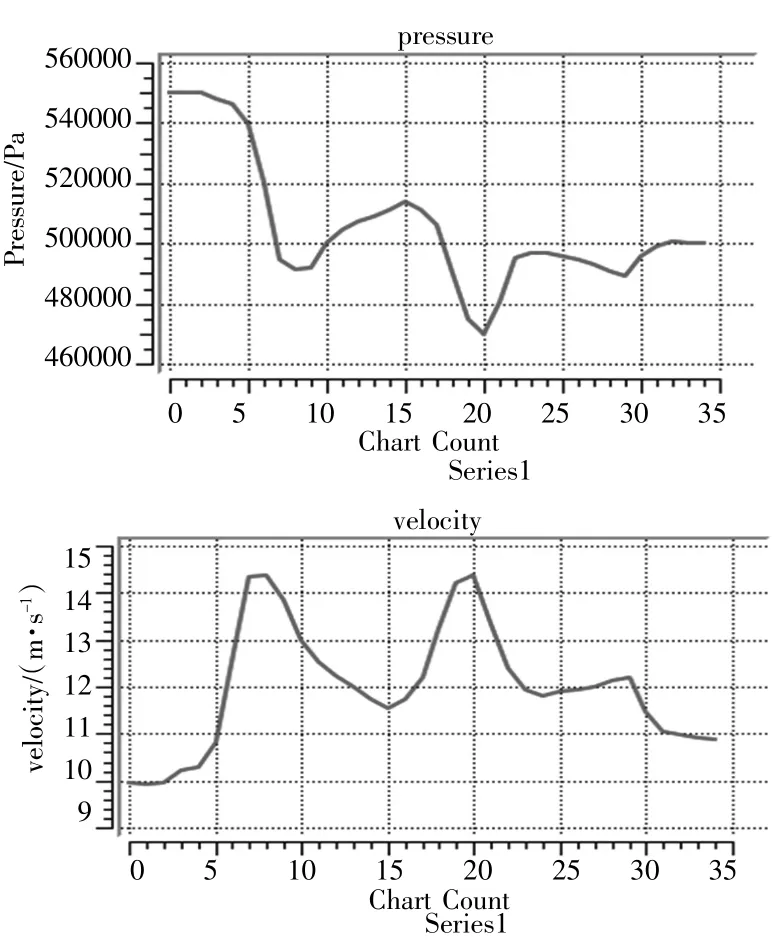

圖8是蝶板開啟45°工況下的分析結果。

圖8 蝶板開啟45°工況下的分析結果

由圖8可以直觀地看到流動介質在蝶板開啟45°工況下蝶閥型腔內部流過時的速度情況,在水流過閥板前部時由于截面積瞬間減小引起流速也瞬間減小,導致蝶板前后產生壓力差,此時的壓力差與蝶閥開度為30°時相比明顯減少。由于蝶板的阻隔,通過速度圖可以看出流速分布不均勻,在過流的上下區域,流速較大,此速度對管壁會造成較大的沖擊。由于蝶板的下方存在局部低壓區,導致管道上方的部分流體折向蝶板的下方,而管道下方的流體則折向上流,此現象在蝶板下方形成旋渦。

4 不同工況下數值模擬結果的分析對比

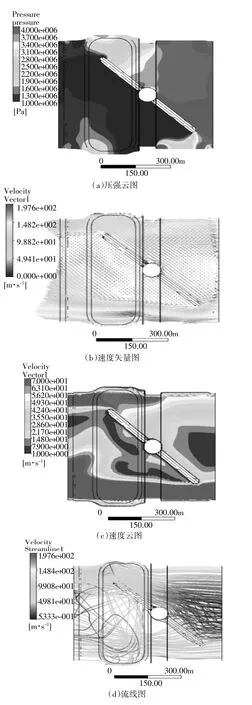

在對蝶閥開啟45°和90°分析的同時,也對蝶閥在開啟30°、60°工況時進行了模擬分析,以模擬查看蝶閥在不同工況下閥體內部水流的狀態和對蝶閥的影響。通過對不同工況的模擬分析,可以得出:

(1)蝶閥開啟小于45°時,由于蝶板在蝶閥中的阻擋,介質在閥體內部的流速會變得不一致,介質主要在蝶板的上下兩處區域通過,流速相對較大,同時會形成渦流現象,此種狀態下,介質的流速對管壁會造成較大的沖擊。由于蝶板的一側是承壓面,背水面會出現局部低壓區,由于壓力查的原因,閥內上方的部分流體介質會向蝶板的下方折返,此時閥內下部的流體介質向上折流,從而會在蝶板的下方區域形成漩渦現象。

(2)從蝶板開啟不同角度的流場速度云圖可以看到,當蝶閥開啟角度減小時,閥體內流場分布不均勻,流體所阻力大,流場相對比較復雜,蝶板的兩側區域流體速度會變大,在蝶板的迎水面會形成一個低速的渦流,蝶板的背面由于壓強差的原因會形成一個速度較高的漩渦,造成蝶閥內部流體不穩定,同時對下游段的流場影響較長,當閥門開啟度接近完全關閉時,閥門附近出現強烈旋渦。另外當增加閥門的開啟角度時,閥門內旋渦明顯減少,水流平穩。

5 結語

對某公司蝶閥在開啟4種不同工作情況的流場分析,求解出閥體內部的壓強云圖、速度矢量圖、速度云圖、流線圖以及壓強與速度之間的關系進行對比。探討了不同工作情況流體對蝶閥的影響,獲得了理想的分析效果,對后續蝶閥的優化設計提供了基礎,從而為閥門改進設計提供依據。