鋁粉生產技術及應用前景分析

趙寅星,馬社俊,聶中奎,朱莉莉,彭欣潔,彭 建

(1.河南省高技術創業服務中心,河南 鄭州 450003;2.河南省遠洋粉體科技股份有限公司,河南 長垣 453431;3.重慶大學材料科學與工程學院機械傳動國家重點實驗室,重慶 400044)

鋁及鋁合金粉是以鋁為主要元素,根據不同的用途適當加入其他合金元素加工制備而成的金屬粉末,其顆粒外形尺寸通常小于1000μm。根據國家標準GB/T 2085-2007,鋁粉分為空氣霧化鋁粉、球磨鋁粉、粉碎鋁粉和氮氣霧化鋁粉四類。鋁粉具有優良的抗耐腐蝕性、導電導熱性和塑性等優點,在航空航天、武器裝備、化工、汽車制造、鑄造、粉末冶金、3D打印、醫藥用品、鋁電解電容器陽極箔、金屬顏料、電子漿料等領域有廣泛應用并呈加速擴大的趨勢[1,2]。

鋁粉生產制備工藝技術有多種,包括沖擊粉碎法、球磨法和霧化法等,本文主要對國內外鋁粉制備和應用的研究現狀進行綜述,對鋁粉的各種制備工藝和應用前景進行分析介紹。

1 鋁粉制備和應用的國內外研究現狀

歐美國家對于鋁粉的生產制造和應用發展研究起步較早,鋁粉的工業化生產歷史已超百年[3]。國內外至今仍保持著對鋁粉研發的高度關注。Jing等人[4]對微米級片狀和球形鋁粉的著火特性和爆炸機理進行了實驗測量和統計分析,發現添加鋁粉可以增加燃燒系統的能量,利用球磨技術可將球形鋁粉壓片,去除顆粒表面的氧化層,提高材料反應活性。但因鋁粉的表面效應對加劇爆炸危險有顯著影響,片狀鋁粉的最大爆炸壓力上升率是球形鋁粉的4.19倍。王路路等人[5]研究發現立式球磨機對提高球形鋁粉活性的最佳條件為攪拌轉速1100r/min,研磨時間4h,助磨劑占鋁粉質量比4%;所制備的活性鋁粉粒徑D50為1.108μm,片狀活性鋁質量分數由90.42%增加到98.42%。Azarhomayun等人[6]研究鋁粉對混凝土干縮、開裂特性和力學性能的影響,發現鋁粉的使用幾乎消除了混凝土的自由收縮,其抑制干燥收縮的效果增加了18%,最大裂縫寬度和最終裂縫面積分別減少了2.67%和27%。劉建良等人[7]研究活化單質鋁粉的性能與急冷霧化工藝的關系,發現多級急冷霧化制粉過程,工藝參數改變,如霧化壓力、霧化轉盤轉速、熔體過熱度等,都會引起粉體粒度的變化。當霧化壓力3.5MPa,霧化轉盤轉速為6000r/min,含氧率小于0.1%時,鋁粉粒度可控制在10μm左右且形狀接近球狀。

國內近期大量的相關研發更多集中在鋁粉應用。Peng等人[8]利用激光沖擊小規模動態壓實粉末的新方法,發現隨著激光能量的增加,鋁粉壓坯的力學性能逐漸提高。在1800mJ激光能量下,成功壓成了幾乎完全致密的鋁壓塊,最終相對密度為99.72%,壓塊的顯微硬度更是提高近60%。Men等人[9]通過將溶膠-凝膠法、親核反應和原位聚合法結合制備彩色鋁顏料,此鋁顏料具有較高的色牢度和耐腐蝕性以及鮮艷的色彩,使得彩色鋁顏料在高性能彩色耐腐蝕涂料中凸顯應用潛力。王延銘等人[10]采用粉末冶金的方法將鋁粉添加到低溫陶瓷結合劑中,使低溫陶瓷的抗折強度和平均抗沖擊強度分別提高42%和414%。李君君等人[11]將金屬鋁粉、納米Al2O3粉引入基礎陶瓷結合劑中,研究發現添加金屬鋁粉的陶瓷結合劑CBN復合材料抗折強度隨燒結溫度升高而提高,金屬鋁粉和納米Al2O3粉的復摻有利于玻璃網絡結構的鍵合。管東波等人[12]通過添加一定量的金屬鋁粉和多孔粉體至聚丙烯(PP)中,當金屬鋁粉和多孔粉體的添加量分別為2wt%和9wt%時,復合材料具有較好的綜合性能,材料的拉伸強度、拉伸強度和球壓痕硬度同時改善。

2 鋁粉生產技術

鋁粉制備技術經過一百多年的研究發展,在規模化生產方面已形成搗沖法、球磨法、霧化法等多種成熟工藝。

2.1 搗沖法

早期的鋁粉生產方式是“搗沖法”,把鋁碎屑放在搗沖機的凹槽內,搗杵在機械帶動下連續沖打凹槽內的鋁屑,具有延展性的鋁在沖擊下逐漸變成薄片并且破碎,當鋁屑變得非常微薄細小后,再篩選出符合要求的鋁粉作為產品。搗沖法缺點是生產效率很低、產品質量不穩定,且生產過程中粉塵很多、容易起火和爆炸。

2.2 球磨法

在1867年,德國Hamtag使用密閉的球磨機生產制造片狀鋁粉。球磨法因生產能力大且過程容易控制,使大規模工業化生產成為可能,因此機械球磨法逐漸發展成為鋁粉生產的主要方式。鋁粉生產工藝與過程由球磨機的結構尺寸、研磨介質種類和運動方式決定,通常在鋼制回轉圓筒中放入鋁塊、鋼球或鋼鍛件等研磨介質,由圓筒旋轉過程產生的研磨和沖擊將鋁塊粉碎成粉體[13]。

球磨法一般分為干法球磨和濕法球磨。干法球磨的原理是在水平球罐中裝入磨球、待加工原料、助劑等在惰性氣氛保護下,開機研磨制取份體。張紹波等人[14]通過干法球磨制取片狀鋁粉中,初始8h鋁屑在鋼球作用下細碎成層狀鋁粉,經16h形成單層片狀鋁粉,25h獲得超細鋁粉。采用d=16mm鋼球比采用d=8mm鋼球球磨效率更高,在球磨過程中適當停機冷卻獲得鋁粉平均粒徑更小。一般來說,用于指紋鑒定和加氣節能混凝土的鋁粉常用干法球磨制得。干法球磨由于鋁粉在空氣中急劇氧化易產生爆炸,參數難以確定,國內在這方面開展的工作相對較少,但用干法球磨生產鋁粉有比用濕法球磨成本低、流程簡單、生產的鋁粉活性更大等優點。

濕法球磨是將球形或類球形金屬粉末、研磨介質、助劑及溶劑加入球磨機中將前軀體金屬粉擠壓成片狀[15]。濕式球磨法在金屬片狀加工過程的能量由球磨機中的磨球與原料粉體的撞擊和摩擦提供。隨著球磨時間的增加,原料粉體的表面積和比表面能隨之增加,粉體顆粒的團聚會有自動降低比表面能的趨勢,加入一定量的球磨助劑可降低比表面能,阻止顆粒之間的團聚。因此,球磨過程中球磨機轉速、球磨時間和球磨助劑的性質對產品各項指標有重要影響。丁心雄等人[16]采用濕式球磨法制備鱗片狀鋅鋁合金,發現當以球磨時間為9h、球磨機轉速為600r/min、以含二乙醇胺-馬來酸酐共聚物的復合助磨劑為球磨助劑(添加量為原料的2.5%)時,所制備的鱗片狀鋅鋁合金的片狀化程度良好,光亮度高,徑厚比為36,粒徑分布均勻,平均粒徑在9μm左右,能夠滿足富鋅鋁涂料要求。濕法球磨制備的片狀粉體相對干法制備而言,工藝稍微復雜,但所需的設備簡單,產品均勻性好,含氧量低,合格率高。

2.3 霧化法

當前,金屬粉末產品采用霧化法生產占比很大,北美生產的60%以上的金屬粉末是通過霧化法生產的。霧化法生產金屬粉末,可分為水霧化、氣體霧化、離心霧化和等離子霧化這四種方法[17],如圖1所示。霧化法是將液體分解成細小液滴再凝固成顆粒的過程,與其他粉末生產的機械或化學方法相比,能夠控制粉末的生產速率和所需物理特性。

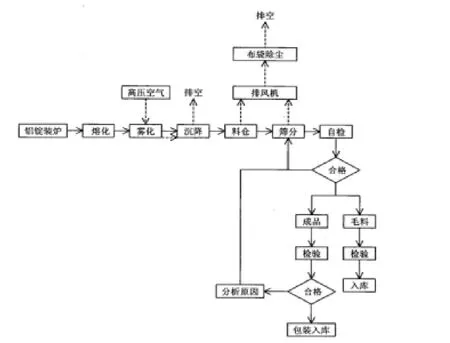

鋁粉霧化工藝流程如圖2所示[18],將一定品位的鋁錠預熱后投入已升溫好的加熱爐中,待鋁錠化成熔體并達到一定的溫度后,在高壓氣流的作用下將熔體經霧化器噴嘴呈霧狀噴出,經冷卻后形成不同尺寸顆粒混合的原粉,再經篩分來獲取不同顆粒大小規格的鋁粉產品。

圖1 四種不同的商業霧化方法示意圖[17]:(a)氣體霧化的頂端,(b)水霧化,(c)等離子體霧化,(d)等離子體旋轉電極過程(PREP)

圖2 鋁粉霧化工藝流程圖[18]

氣體霧化法[17]是獲得接近球形粉末的傳統制造工藝,在1872年由英國人Marriott首次獲得專利,使用蒸氣作為熔融材料的霧化氣體。該方法首先是在陶瓷坩堝或水冷銅坩堝中使用電弧或感應線圈熔化合金原料錠,并在此狀態下保持一段時間使熔體加熱均勻,然后,將熔體以自由落體方式倒入,或通過具有高壓差的密閉耐火噴嘴噴射進入霧化室,再由霧化的金屬液滴冷卻后形成粉末顆粒。高速噴射的霧化氣體通常采用氬氣或氮氣,也可選用空氣或氦氣。霧化氣體的選擇取決于粉體成品的性能要求,氣體成本、導熱性以及與金屬熔體是否發生反應。鋁粉的工業生產仍主要采用二戰期間發明的空氣霧化法,并持續發展優化。常政剛等人[19]研究發現霧化氮氣壓力是影響鋁粉顆粒大小的重要因素,霧化壓力越大,鋁粉的平均粒徑越小。

氣體霧化法具有工藝過程簡易、生產成本較低的特點,然而生產效率不高,高品質球形鋁粉制備難度大,并且生產過程比較危險,容易發生爆炸。

水霧化法[20]是將金屬熔體液從漏包的底部小孔沿著環形噴嘴中心孔軸線自由落下,高壓水由環形噴嘴高速噴出并揚成一定的噴射角,而環形氣流形成封閉的圓錐形區域,于頂點交匯后又散開,如圖3所示。金屬熔液在高速液流作用下分成負壓紊流區、原始液滴形成區、有效霧化區、飛行冷卻凝固區、顆粒急冷區5個區域。解傳娣等人[21]采用霧化工藝制備了鋁粉,發現保持其他霧化工藝參數不變,適當的提高水的壓力使鋁粉細粉量增加、粉末松裝密度變大、流動性提高;而隨著漏嘴直徑的減小,鋁粉的細粉率有一個最大值;最佳霧化參數為熔融合金溫度950℃,水壓15MPa,漏嘴直徑5mm。

圖3 水霧化過程示意圖[20]

等離子霧化是由Pyr-GanesisInc公司和Hydro-Quebec(LTEE)公司聯合開發的一種專利技術[22]。等離子體加熱法是利用等離子體對鋁源(鋁棒材或粗大鋁顆粒)的加熱作用,使其經熔化、氣化、冷凝過程形成超細粉。等離子體工藝的生產效率高、設備簡單,獨特的優點是所得到的粉末顆粒是高度球形化且沒有伴生組織,主要源于等離子噴嘴的聚合作用形成長擴展熱區,使金屬液滴保持足夠長時間的熔融狀態,從而憑借其表面張力作用形成理想球體。李明利等人[23]通過等離子霧化工藝成功制備粒徑為0.1~10μm的超細鋁粉,獲得的鋁粉結晶度和純度更高,具有更大的活性;并對制備納米鋁粉時防止粉體“拖尾”現象和不規則絮狀物產生進行了介紹。

2.4 鋁合金粉制備技術

微細球形鋁合金粉主要采用氣體霧化法制備,該方法也被稱為快速凝固法,液態快速凝固可以顯著細化晶粒、減少偏析、增加固溶度、產生新的亞穩定結構,能顯著改善工程材料的機械特性[24]。微細球形鋁合金粉生產過程的熔煉、霧化制粉、冷卻及分級采用全封閉的氮氣保護,防止空氣進入系統,保證了生產安全,同時也有利于提高鋁合金細粉的回收率。實踐中通過對各項參數(如霧化噴嘴結構和類型、霧化氣體壓力和速度,霧化氮氣質量等)的反復試驗來獲得適合的粒徑范圍。

袁曉光[25]等應用聯合氣體霧化和離心盤霧化法制備Al-Si合金粉末平均粒徑為14μm,但顆粒直徑小于40μm的粉末占60%,并且顆粒外形極不規則。米成群[26]等制得的微細球形含銅高硅高耐磨鋁硅合金粉末,其粒徑范圍在20~60μm之間,含氧量0.41%,Cu元素加入是用作合金變質劑,減少初生Si相的數量和尺寸。董仁安[27]等以99.85%以上高純鋁和其它高純度合金元素單質為原料,運用高純氮氣在系統中的高速循環流動迅速冷卻,收集得到粉末粒徑在1~20μm范圍的球形鋁合金粉。在鋁合金體系中,ALSi12、ALSi10Mg等AL-Si合金應用于增材制造零件技術相對比較成熟,已實現部分工程化應用,但AL-Si系合金增材制造零件的力學性能不高,不能滿足高強度應用領域的需求。

也有研究表明添加少量元素Mg、Mn和輕稀土元素Er、Zr、Ti等,經過均勻化處理得到待霧化合金,采用高溫霧化介質進行超音速霧化處理可得到優質粉末,能夠有效抑制AlMg合金3D打印過程中的裂紋,并且具有顯著的細晶和沉淀強化效果[28,29]。

鋁合金粉制備中存在的技術難題包括鋁粉易氧化、流動性難以實現以及熱成型性差等,在一定程度上阻礙了3D打印在航空、汽車批量生產中輕量化應用。解決這些問題對于提高3D打印時的鋪粉效果、打印件的性能、豐富鋁合金3D打印粉末體系至關重要。許多文獻、專利公開了一些制粉方法和鋁粉用作3D打印粉的通用成分,但并未篩選優化粉末材料的組成與配比,粉體中的氧含量相對較高、流動性不佳、熱成型性問題沒有很好的改善,未見有規模化制備超微細鋁合金粉(20μm以下)的工藝。

3 鋁粉應用前景分析

隨著國際競爭的加劇、國內科技進步及產業化升級的加快,以微細球形鋁粉為原料的軍民兩用產品市場不斷擴大,微細球形鋁粉的制備技術也成為一種常見的金屬粉體材料生產技術。同時,鋁及鋁合金粉產品在輕量化金屬零部件、金屬顏料、電子漿料、耐火材料、固態儲氫材料、高能燃料和軍工生產等領域也將具有更為廣闊的應用前景(如圖4)。

圖4 鋁及鋁合金粉主要應用領域

3.1 金屬顏料

作為常規工業原料,隨著鋁粉加工技術的更新迭代,其使用范疇也隨之擴大。但僅僅是超細粉碎和分級技術現已無法達到終端制品對性能的要求,工業產業化的升級,需要鋁粉材料具有超細粒度(如微納米級)和更均勻的粒度分布;同時,需要強化對粉體內在因素(如成分、結構、形貌)的控制,以滿足鋁顏料某些特別性能的要求。鋁粉微細化及純化已成為行業未來總體的發展方向,例如,納米片狀鋁粉材料具有極小的徑厚度(30nm~50nm),從而徑厚比遠高于傳統片狀鋁粉,使其具有更強的光反射能力,并且在涂料中能夠均勻水平分布,與傳統產品相比,微細化鋁粉顏料保護和裝飾效果更佳。目前,由于生產過程的高度危險性,納米片狀鋁粉顏料的生產工藝仍處于研發階段,并沒有進入工業化應用。

鋁粉顏料產品將向環保型、水性化等環境友好方向發展。隨著國內生態意識的增強和環保法規的日益嚴格,更環保的水性涂料將逐步取代傳統的溶劑型涂料。傳統鋁顏料制品用作水性涂料時,未經處理的片狀鋁粉將會同水分子反應生成大量的氫氣,降低涂料的金屬光澤和耐候性,因此盡管國際上鋁粉水性涂料已有近70年的發展歷史,但其新產品研發仍在繼續。我國對鋁粉水性顏料的研發還處于起步階段,能夠生產高端水性鋁顏料的企業寥寥無幾,產品的品質以及生產效益也較低[30]。

3.2 電子漿料

電子漿料是制造電子元器件的基礎材料之一,是一種新型材料。電子漿料產業鏈的上游產品,主要是以銀粉、鋁粉等金屬粉末以及陶瓷粉、玻璃粉等無機粉體為原材料。太陽能電池背場用鋁漿是新興的球形鋁粉需求市場,對鋁粉需求量較大,性能要求較高,價格也高,球形鋁粉粒徑D50范圍為1~10μm。雖然太陽能漿料需求巨大,但國內部分高端市場份額仍被國外企業所占領,因為盡管背銀和背鋁漿料已基本實現國產化,但與國際領先水平相比依舊存在較大差距。其次,技術壁壘高、附加價值更高的正銀漿料主要被杜邦、賀利氏、三星和臺灣和碩等企業壟斷,這四家企業占據了全球90%的電子漿料市場;國內僅有部分企業處于研發與小批量生產階段,還未達到大規模生產,因此電子漿料國產化潛力巨大,可為對應的鋁粉產品國產化提供較大空間。

市場上,鋁電解電容器陽極箔的生產目前有兩種工藝。一種是采用減材生產的方式,對高純鋁光箔進行化學腐蝕發坑處理以增加比表面積,在制造方面要求“兩高一薄”,即高純、高立方織構和薄的表面氧化膜;另一種采用增材制造的方式,將鋁粉漿料涂覆堆砌(也稱涂覆工藝)在減薄的鋁箔表面,依靠鋁粉層的表面起伏來增加陽極箔比表面積。增材制造方式是近年來研發應用的新興工藝技術,與傳統電化學腐蝕技術獲得的陽極箔相比,鋁箔兩邊堆砌的鋁粉表面積更加均勻,避免了傳統腐蝕技術鋁箔內外層孔洞的表面積分布不均的缺點,能夠更好地實現鋁電解電容器的輕量化和高比電容,并減少傳統工藝可能帶來的環境污染。國際上,運用漿料涂覆堆砌制備鋁電解電容器陽極箔的技術主要掌握在日本東洋鋁株式會社等少數跨國公司,雖然近幾年國內科研工作者在新型鋁電解電容器陽極箔制備技術等方面取得了眾多研究成果,但總體上工程化應用仍處于起步階段。總之,在國家“雙碳”戰略的背景下,未來10年,電極箔市場需求將隨著光伏產業、新能源汽車等新興市場帶來約100億元/年的增長。

3.3 固體燃料

固體燃料推進器可作為火箭、導彈及各種固體發動機的能量源,其能量轉換效率對航空航天器的推力、續航和武器裝備的作戰能力起關鍵作用。鋁粉已經成為固體推進器里常用的添加原料,除了能起到提升發動機理論比沖、推進劑密度和燃燒溫度的作用,還可減緩高頻聲不穩定燃燒。微米級鋁粉添加至固體推進劑中能顯著提高推進劑的能力水平,然而微米級鋁粉在燃燒時易凝聚,留下的殘渣堆積在發動機中,會使燃燒效率和發動機的有效載荷均降低。因此,削弱鋁粉凝聚是提高鋁粉燃燒效率的重要課題,工業上使用納米級鋁粉將其替代從而改善凝聚現象已得到證實,且具有重要的實用價值。

鋁粉作為高能燃料,已經廣泛用于火炸藥領域。相比普通炸藥,含鋁粉炸藥可反應釋放更高的爆熱,能大幅度增強炸藥的殺傷力和有效射程。納米鋁粉的出現賦予了鋁粉添加劑在溫壓炸藥和增強爆炸炸藥上的應用潛能,混合炸藥成分中加入納米鋁粉,可增加其密實度和比表面積,進而在不改變材料能量密度的前提下,能夠顯著改善炸藥的爆炸性能。

固態儲氫含能材料的開發,相對于高壓氣態儲氫和低溫液化儲氫,是通過氫與材料間的相互作用形成固溶體或氫化物的固態氫儲存,由于其具有好的安全性和高的能量密度,被認為是最有發展前景的儲氫技術之一。以鋁粉為原料的金屬鋁氫化物(如α-三氫化鋁AlH3)及其復合儲氫材料,具有貯氫密度高、安全高效及環境友好等優點,可作為航空航天推進器高能添加劑、新型軍工特能材料等,但因生產工藝技術復雜,目前仍處于試驗研究和應用探索階段。

3.4 耐火材料

基于氮氣霧化鋁粉生產耐火材料也是未來鋁粉市場拓展的主要方向之一。目前,耐火材料用鋁粉主要為空氣霧化鋁粉,粒徑在100μm以上,價格便宜,但規則度差、抗氧化能力不強,造成生產的耐火材料性能不佳、廢品率高。與空氣霧化鋁粉相比,氮氣霧化鋁粉粒徑小且均勻,性能更佳,制成的耐火磚與陶瓷材料硬度高及尺寸穩定性更好,質地精良,但造價成本也更高,現階段還未得到市場廣泛認可。同時,氮氣霧化鋁粉球形度和致密度高,能夠避免加熱過程中被點燃和氧化,并提高耐火材料的熱穩定性,利于安全生產。

3.5 輕量化金屬結構件

“輕量化”是航空航天、新能源汽車、軌道交通等領域重點研究的方向,輕量化材料的使用是實現零部件輕量化的重要手段。傳統鋁合金加工技術主要采用熔煉、鑄造和鍛造等工藝,因無法有效解決合金成分組織均勻性問題,難以實現復雜精密鋁合金結構件的性能要求和高效生產。粉末冶金及3D打印鋁合金結構件可以做到零件致密、組織均勻,具有更加優異的物理、化學及力學性能,因此,鋁合金3D打印技術和粉末冶金技術將得到更加廣泛的應用。

3D打印和粉末冶金用粉末材料需滿足成分均勻、粒徑細小、粒度分布窄、球形度高、流動性好和松裝密度高等要求,因此,高純鋁及高性能鋁合金粉的制備是3D打印和粉末冶金的關鍵。目前,國內使用的高性能鋁合金粉末材料多依賴進口,種類有限,且價格昂貴,如何攻克制備關鍵核心技術,降低3D打印及粉末冶金的整體成本,是其拓展應用市場的重要前提。

4 市場展望

當前,鋁粉在金屬顏料、電子漿料、固體燃料、耐火材料、武器裝備及輕量化金屬零部件等行業有著較大的發展潛力,并且需求量略大于供給量。同時,隨著科技進步推動鋁粉制品產業不斷升級,工業上對增強鋁粉的性能和制備技術有了更高的要求,因此,基于技術創新驅動提高鋁粉性能質量和生產效益仍有較大發展空間;另外,隨著國際國內產業轉移和技術轉移轉化的加快、“雙碳”戰略的實施和下游應用領域的不斷拓展,國內鋁及鋁合金粉市場容量到“十五五”末可望突破100億元/年大關。