基于Workbench的超低溫旋啟式止回閥的流場和結構仿真分析

張高源,翁武秀,滕媛媛,李陽

(1.上海海事大學 物流工程學院,上海 201306;2.上海滬東造船閥門有限公司,上海 201913;3.中國船舶工業集團公司第708研究所,上海 200011)

0 引 言

液化天然氣(liquefied natural gas,LNG)被公認為是最清潔的化石能源,其無色、無味、無毒且無腐蝕性,有體積較小、存儲效率較高、熱值較大、環保性能好、運輸成本低等優點,因此LNG在全球需求量日漸上升。超低溫閥門是LNG裝置及管道的關鍵設備,廣泛應用于LNG的生產、運輸和使用過程中,其需求量也有較大增長。LNG具有易燃性,一旦發生泄漏,輕則引起社會混亂和經濟損失,重則引起災難性后果,因此對止回閥的安全性能要求很高。

在對超低溫止回閥的研究中,與閥盤的開啟角度相關的研究較少。當止回閥通入LNG時:若流速太小,閥門開啟角度小,閥門效率低下,若流速過大又可能會對閥盤結構產生影響,甚至損壞閥盤。因此,使閥盤在最大開啟角度時維持最小流速,可以在保證效率的前提下,有效提高閥門使用的安全性。

止回閥依靠介質本身流動而自動完成閥瓣開、閉動作,用于防止LNG發生倒流或泄放,主要分為2種:旋啟式止回閥和升降式止回閥。旋啟式止回閥已在LNG生產工廠、接收站、運輸裝置和氣化站等地大量使用,其結構見圖1。

(a) 實物

本文研究超低溫旋啟式止回閥,該閥門的閥盤開啟最大角度為60°,LNG的流速范圍為2.0~7.0 m/s,使用流-固耦合的方法,基于Workbench軟件對旋啟式止回閥內部流場的變化情況進行仿真,準確分析閥門所受壓力,計算在最大閥盤開啟角度時流場的最小入口速度,從而探究提高閥門工作效率的方法,并對止回閥在工作時的結構受力特點進行分析,探討減小閥門應力水平的措施。

1 止回閥流場分析

在Workbench中運用流體模塊CFX對閥盤開啟最大角度為60°的旋啟式止回閥進行不同流體速度下的內部流場仿真計算。

1.1 流動判斷模型

計算不同流體速度對應的雷諾數,根據區分層流和湍流2種運動狀態,

(1)

式中:為流體的密度,kg/m;為流體平均流速,m/s;為閥門腔體內部直徑,m;為流體動力黏度,Pa·s。

取流體密度為434.85 kg/m,閥門腔體內徑為80 mm,流體動力黏度為5.249×10Pa·s,根據式(1)可以計算不同流體速度對應的,見表1。表中所有>3 000,即LNG在閥門中的流動屬于湍流狀態,因此在仿真中使用標準-模型。

表 1 各入口流體速度對應的雷諾數

1.2 流場分析

在Fluid Flow (CFX)中定義流體為LNG,其密度為434.85 kg/m,動力黏度為5.249×10Pa·s,比熱容3.37 kJ/(kg·K)。

設置邊界條件如下:流體入口速度為2.0~7.0 m/s,溫度為-196 ℃,壓力出口為0;止回閥壁面為No slip wall,粗糙度為0.025 mm。進行流場仿真計算,得到的各入口流速下的流場流速以及不同跡線在各位置的速度,其中入口流速為7 m/s時止回閥流場速度見圖2,此時止回閥流場速度跡線見圖3。

圖2 入口流速為7.0 m/s時止回閥流場流速,m/s

圖3 入口流速為7.0 m/s時止回閥流場速度跡線

由此可知,當閥盤開啟最大時,止回閥內部流場內的流速分布情況為:出口處的流速最大,其次為入口處,中部腔體直徑較大的部位流速相對較小,閥盤上部的流速最小。

入口流速為7.0 m/s時止回閥的壓力分布以及流場壓力跡線分別見圖4和5。當閥盤開啟最大時,止回閥閥盤中心附近的壓力最大且主要集中在閥盤表面附近,入口處的壓強相對較小且分布比較均勻,出口處的壓強最小,其平均值約為0。流場分析計算的閥門所受壓力符合真實情況,可用于之后的結構應力分析中。不同入口流速對應的閥盤處最大壓力計算結果見表2。

圖4 入口流速為7.0 m/s時止回閥流場壓力分布,Pa

圖5 入口流速度為7.0 m/s時止回閥流場壓力跡線

表 2 不同入口流速對應的閥盤處最大壓力

2 閥盤開啟最大角度分析

2.1 閥盤受力理論分析

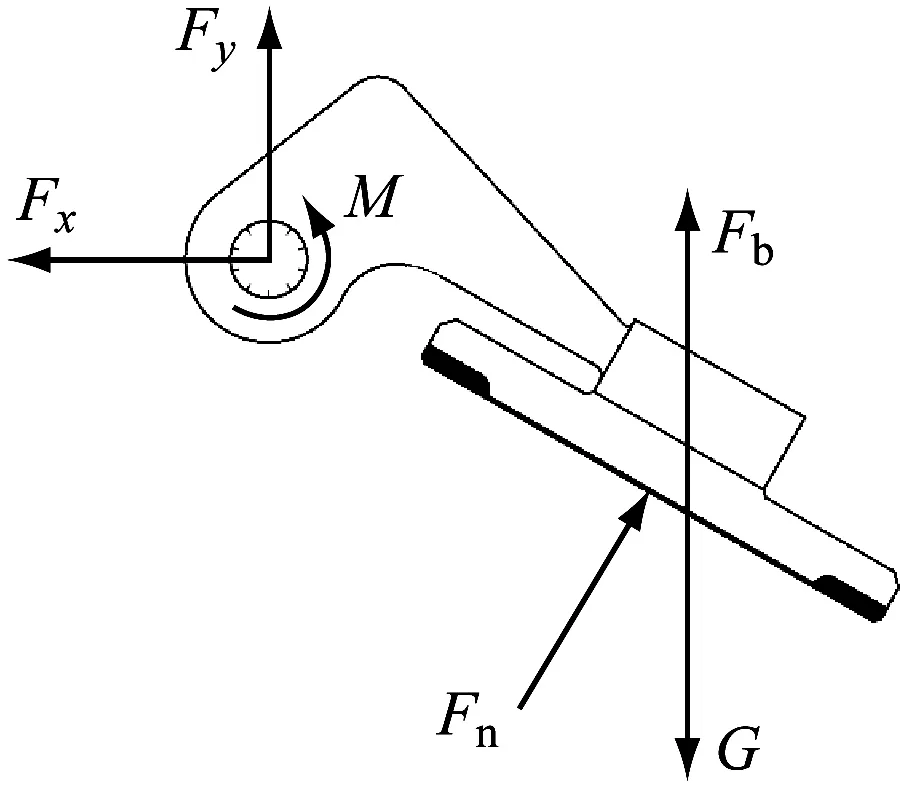

旋啟式止回閥閥盤的最大開啟角度為60°,閥盤在工作時受到的作用力有流體的壓力、自身重力和浮力,以及銷軸的反作用力和。閥盤受力示意見圖6。

圖6 閥盤受力示意

當閥盤所受合外力為0且開啟角度為60°時,銷軸處的彎矩為0,此時閥盤所受壓力為最小壓力,其對應最小入口流速。文獻[7]給出旋啟式止回閥維持閥盤開啟并保持穩定所需的最低流速計算公式為

(2)

計算得到維持閥盤開啟最大角度所需的最小流速為3.6 m/s。

2.2 閥盤受力仿真分析

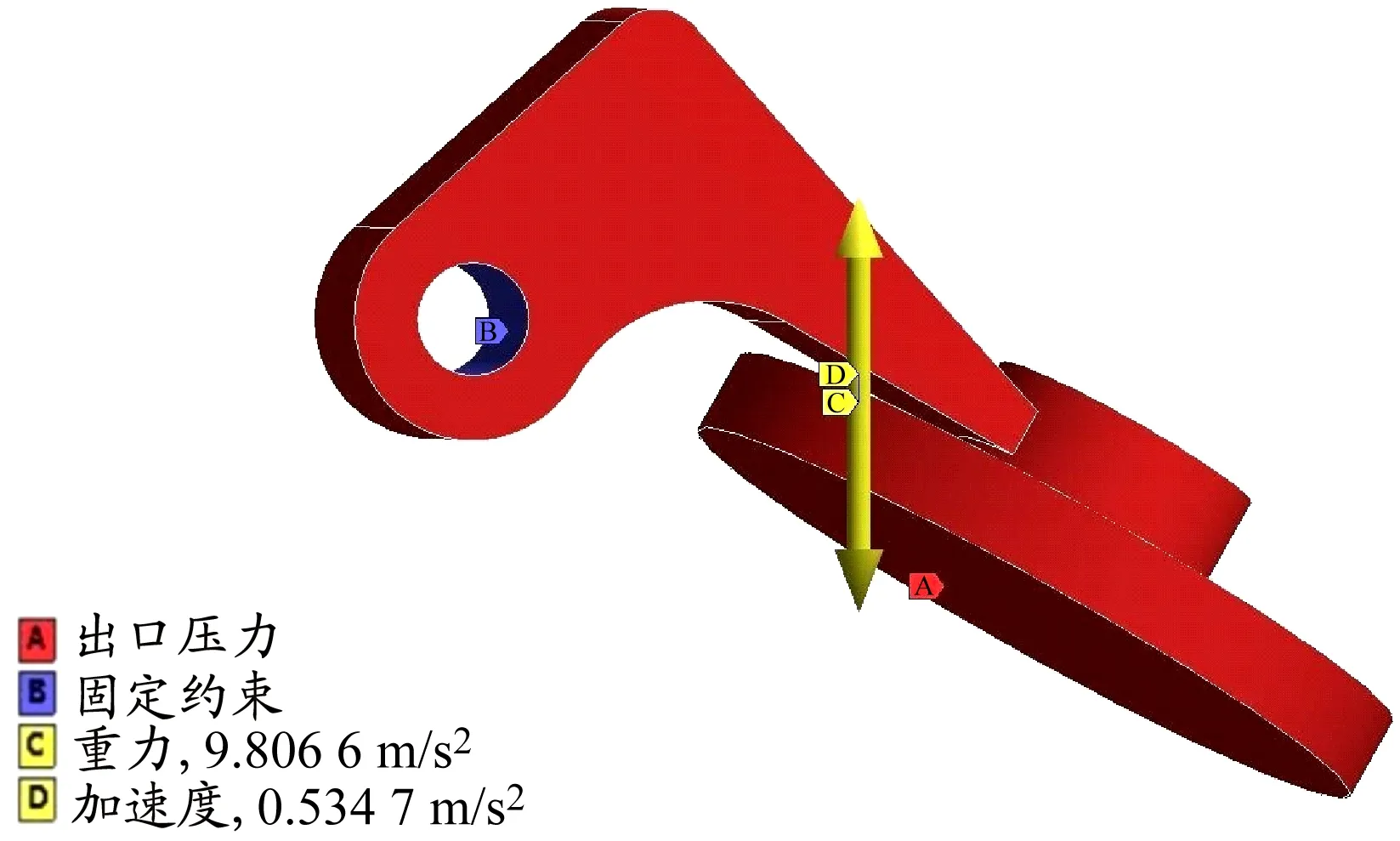

在Workbench軟件中采用靜力學分析模塊Static Structural進行流-固耦合計算。依據銷軸處的彎矩大小判斷閥盤在開啟60°時是否達到平衡狀態,并確定能夠使止回閥閥盤開啟到最大角度所需的最小流速。

閥盤上施加的約束和載荷見圖7,其中:銷軸處為固定約束;流體對閥盤的壓力由流場計算結果直接導入(見圖8);閥盤所受浮力和重力均以加速度方式施加,閥盤由浮力產生的加速度

圖7 閥盤約束加載

圖8 從CFX導入的流場對閥盤的壓力分布,Pa

(3)

式中:為閥盤排開流體的體積,m;為閥盤質量,kg。代入數值,計算得到=0.534 7 m/s。

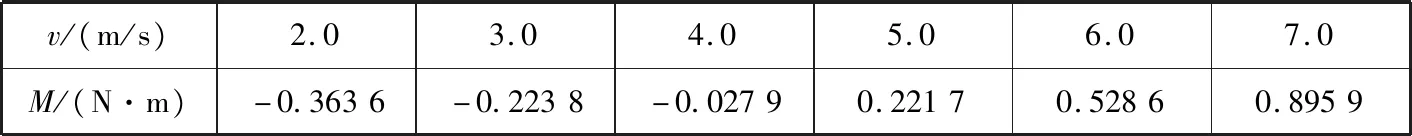

按照上述仿真計算方法,對不同入口流速下的閥盤施加同樣的約束和載荷,進行流固耦合仿真計算。在仿真計算完成之后,讀取不同入口流速下閥盤銷軸處的彎矩,見表3。

表 2 不同入口流速下閥盤銷軸處彎矩

當入口流速在2.0~7.0 m/s范圍內時:閥盤銷軸處的彎矩在流速為2.0 m/s時為負值,閥盤有閉合旋轉的趨勢;隨著入口流速增大到4.0 m/s時,閥盤銷軸處的彎矩逐漸接近于0,可以認為閥盤在流速為4.0 m/s時可以達到平衡狀態,不會進行閉合旋轉;當流速大于4.0 m/s時,隨著入口流速增大,閥盤銷軸處的彎矩也越來越大,閥盤有進行開啟旋轉的運動趨勢,但是由于閥盤的最大開啟角度為60°,因此閥盤將不再運動。綜合分析,該旋啟式止回閥閥盤開啟最大角度所需要的最小入口流速應為4.0 m/s。

式(2)是由相關閥門試驗得出的經驗公式,仿真計算結論受閥門入口內徑、閥盤形狀等因素的影響。由仿真計算得到的入口最小流速與經驗公式所得結論比較接近,證明前述仿真結果可信。

3 止回閥熱-流-固耦合分析

設置旋啟式止回閥熱-流-固耦合分析的工況為:閥盤開啟最大角度60°,入口處流速7.0 m/s。止回閥流道與液化天然氣、閥體外表面與外部大氣環境之間進行自然對流換熱,對流換熱系數取10 W/(m·K)。閥門內表面溫度為-196 ℃,環境溫度為22 ℃。閥體和閥盤材料均為316L不銹鋼,其材料密度為7 970 kg/m,彈性模量為202 GPa,泊松比為0.28。

考慮到實際止回閥左、右兩端法蘭通過剛度相對較小的密封墊圈與管道相連,允許軸向有一定變形,且閥體外端面沒有約束,同樣允許徑向變形,因此在仿真計算模型中定義邊界條件時,閥門左、右兩端加入與法蘭相連的管道模型,見圖9,管道材料為304不銹鋼,其材料密度為7 850 kg/m,彈性模量為200 GPa,泊松比為0.3。

圖9 閥門兩端添加管道的三維模型

在整體模型兩端即管道端部施加固定約束,設置管道法蘭與止回閥兩端法蘭接觸類型為Bounded,將止回閥內部流場和穩態溫度場仿真計算結果導入到計算模型中(見圖10和11),并對整體模型施加重力加速度。

圖10 導入閥體壓力,Pa

仿真計算得到的止回閥閥體和閥盤的應力分布見圖12和13。

圖11 止回閥溫度場分布,℃

圖12 閥體合成應力分布,Pa

止回閥閥體兩端流道內壁附近應力最大為56.44 MPa,這是由于該處與外表面之間的溫差較大,其引起的熱應力數值占主導地位導致的。閥體中間腔體部分應力相對較小,約為3.0~5.0 MPa,這是由于閥體中間腔體內、外溫度差較小(僅為1.5 ℃)且流場對止回閥閥體壓力引起的應力較小導致的。止回閥閥盤應力最大處位于閥盤銷軸孔附近,大小為5.09 MPa,這是由于銷軸對閥盤熱變形趨勢有抑制約束效果導致的。其他應力較大的位置位于曲柄與閥蓋相接的地方,約為1.55 MPa,這是由于閥盤受到液化天然氣流體正面沖擊作用所引起的。

圖13 閥盤合成應力分布

總體來說,旋啟式止回閥在超低溫-196 ℃的工況下,內、外表面溫度差導致的熱應力在其受力中占的比重相對較大,但仍在材料的許用應力之內。鑒于熱應力的影響較大,以及LNG對溫度的要求較嚴格,在實際生產中,閥門外表面應包裹一定厚度的絕熱材料,以減少閥門外表面與外界的換熱,從而降低閥門內、外表面的溫差。選用的絕熱材料足夠好,設置一定厚度和層數的包裹,可以極大程度降低溫差導致的熱應力,從而改善閥門的受力狀態,提高閥門的工作壽命。

4 結 論

(1) 通過流-固耦合進行流場分析可以更加真實地模擬流體經過閥門時閥體和閥盤的壓力分布,為后續計算提高準確數據。

(2) 計算止回閥閥盤開啟最大角度所需的最小流速,可以通過控制流速提高閥門的工作效率。

(3) 通過熱-流-固耦合計算,對閥門在工作狀態下的強度進行分析,結果發現閥門表面溫差導致的熱應力占據閥門所受應力的主要部分,可以通過在外部包裹絕熱材料的方法降低該應力。