超聲輔助合成對硝基苯甲酸乙酯

吳葉群,張澤蓉,葉 東,林澤鴻,賴吉敏,李艷萍

(佛山科學技術學院醫學院,廣東 佛山 528000)

苯佐卡因是醫藥領域常用的局部麻醉劑之一[1],是以對硝基苯甲酸為原料,經過酯化、還原等一系列化學反應合成[2-3]。對硝基苯甲酸乙酯是苯佐卡因等局部麻醉劑常見的合成中間體,同時也是有效的殺菌劑[4],是以對硝基苯甲酸和無水乙醇為原料,經酯化反應合成。對硝基苯甲酸和無水乙醇的酯化過程屬于經典的可逆反應,一般采用加熱回流,存在平衡常數小、耗時長、溫度高等缺點[4],不利于工業化生產;同時,該反應過程常以濃硫酸為催化劑,存在反應難控制、腐蝕設備、污染環境等問題[5]。因此,選擇合適的催化劑對提高對硝基苯甲酸乙酯的產率尤為重要。近年來,傾向于選擇綠色催化劑如對甲苯磺酸、碳酸氫鈉、固體酸(TiO2/Fe3+)、氰酸鉀等[6-12],該類綠色催化劑具有價格低、反應速度快等優點。超聲波技術基于空化作用和機械作用,具有加快反應速率等優勢[13-14],被廣泛應用于藥物合成和活性成分提取[15-16]。

基于此,作者以對硝基苯甲酸和無水乙醇為原料、對甲苯磺酸為催化劑[17],采用超聲輔助合成對硝基苯甲酸乙酯,通過單因素實驗和正交實驗[4]優化合成工藝,為對硝基苯甲酸乙酯的工業化生產提供參考。

1 實驗

1.1 試劑與儀器

對甲苯磺酸一水合物、對硝基苯甲酸、無水碳酸鈉,薩恩化學技術上海有限公司;無水乙醇,廣東光華科技股份有限公司。

UV-1600PC型紫外可見分光光度計,上海美普達儀器有限公司;DHG-9240A型電熱恒溫鼓風干燥箱、單列二孔恒溫水浴箱、DF-101S型集熱式恒溫加熱磁力攪拌器,鞏義予華儀器有限責任公司;SB-5200DTD型超聲波清洗機,寧波新芝生物科技股份有限公司;SHB-Ⅲ型循環水式真空泵,佛山安洋化玻儀器有限公司;WRS-2A型微機熔點儀,上海申光儀器儀表有限公司;JJ300型電子天平,常熟雙杰測試儀器廠;海爾BCD-206STPA型冰箱,青島海爾股份有限公司;BS110S型萬分之一電子天平,北京賽多利斯天平有限公司;核磁共振波譜儀,德國Bruker公司。

1.2 合成方法

稱取適量對硝基苯甲酸、對甲苯磺酸置于具塞錐形瓶中,按一定料液比(對硝基苯甲酸與無水乙醇的投料比,g∶mL,下同)加入無水乙醇,蓋好瓶塞,用橡皮筋固定,置于超聲波清洗機中,在一定功率、一定溫度下超聲一定時間;反應結束后待溶液稍冷,用5%Na2CO3溶液調節pH值至7.5~8.0,于4 ℃冰箱中靜置析晶;抽濾,用少量水洗滌后于45 ℃干燥2 h,即得對硝基苯甲酸乙酯。

1.3 合成工藝優化

通過單因素實驗,分別考察超聲時間(30 min、45 min、60 min、90 min、120 min、135 min)、超聲功率(165 W、180 W、210 W、240 W、270 W、300 W)、催化劑用量(0.0 g、0.6 g、1.2 g、1.8 g、2.4 g、3.0 g、3.6 g、4.2 g、4.8 g、5.4 g、6.0 g)、料液比(1∶4、1∶6、1∶8、1∶10、1∶12、1∶14)、超聲溫度(60 ℃、70 ℃、80 ℃、85 ℃)等對對硝基苯甲酸乙酯產率的影響;然后以超聲時間、料液比、催化劑用量為考察因素,以對硝基苯甲酸乙酯產率為考核指標,設計3因素3水平正交實驗優化合成工藝。

2 結果與討論

2.1 單因素實驗結果

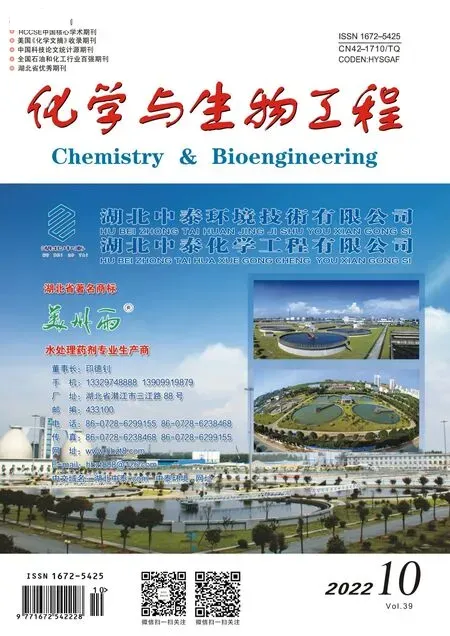

2.1.1 超聲時間對對硝基苯甲酸乙酯產率的影響

固定超聲功率為210 W、催化劑用量為0.5 g、料液比為1∶10、超聲溫度為70 ℃,考察超聲時間對對硝基苯甲酸乙酯產率的影響,結果如圖1所示。

圖1 超聲時間對對硝基苯甲酸乙酯產率的影響Fig.1 Effect of ultrasonic time on yield of p-nitro-ethylbenzoate

由圖1可知,隨著超聲時間的延長,對硝基苯甲酸乙酯產率先上升后略有下降,在超聲時間為90 min時,產率達到最高,為25.64%。因此,選擇90 min作為正交實驗超聲時間的中心點。

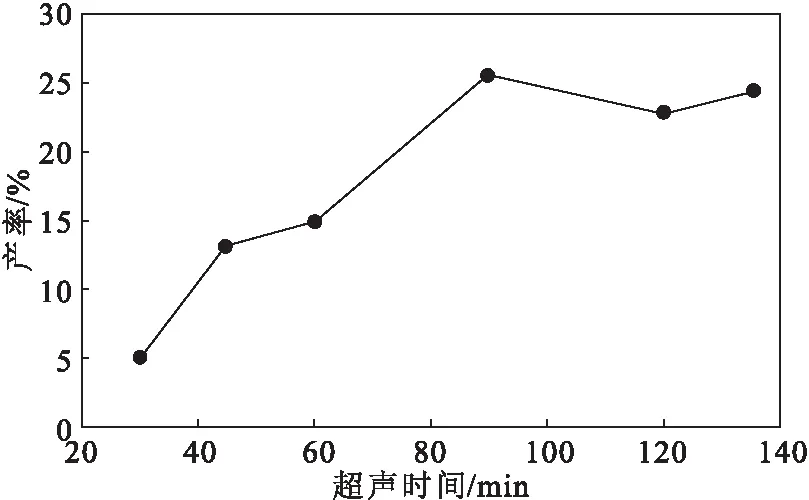

2.1.2 超聲功率對對硝基苯甲酸乙酯產率的影響

固定超聲時間為60 min、催化劑用量為0.5 g、料液比為1∶10、超聲溫度為70 ℃,考察超聲功率對對硝基苯甲酸乙酯產率的影響,結果如圖2所示。

圖2 超聲功率對對硝基苯甲酸乙酯產率的影響Fig.2 Effect of ultrasonic power on yield of p-nitro-ethylbenzoate

由圖2可知,隨著超聲功率的增大,對硝基苯甲酸乙酯產率在14%~18%之間波動,在超聲功率為240 W時,產率達到最高。因此,選擇適宜超聲功率為240 W。

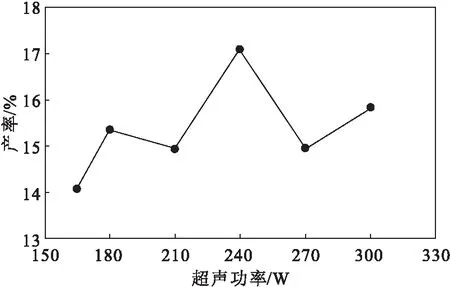

2.1.3 催化劑用量對對硝基苯甲酸乙酯產率的影響

固定超聲時間為60 min、超聲功率為210 W、料液比為1∶10、超聲溫度為70 ℃,考察催化劑用量對對硝基苯甲酸乙酯產率的影響,結果如圖3所示。

圖3 催化劑用量對對硝基苯甲酸乙酯產率的影響Fig.3 Effect of catalyst dosage on yield of p-nitro-ethylbenzoate

由圖3可知,隨著催化劑用量的增加,對硝基苯甲酸乙酯產率先明顯上升后趨于穩定或略有下降,在催化劑用量為5.4 g時,產率達到最高,為70.09%。因此,選擇5.4 g作為正交實驗催化劑用量的中心點。

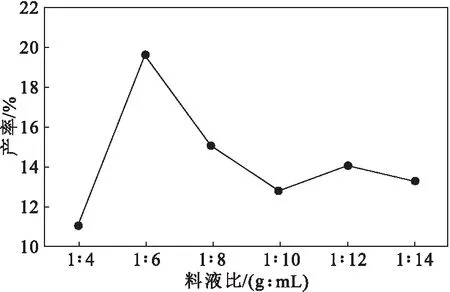

2.1.4 料液比對對硝基苯甲酸乙酯產率的影響

固定超聲時間為60 min、超聲功率為210 W、催化劑用量為0.5 g、超聲溫度為70 ℃,考察料液比對對硝基苯甲酸乙酯產率的影響,結果如圖4所示。

圖4 料液比對對硝基苯甲酸乙酯產率的影響Fig.4 Effect of solid-liquid ratio on yield of p-nitro-ethylbenzoate

由圖4可知,隨著料液比的減小,即無水乙醇用量的增加,對硝基苯甲酸乙酯產率先上升后下降,在料液比為1∶6時,產率達到最高。因此,選擇1∶6作為正交實驗料液比的中心點。

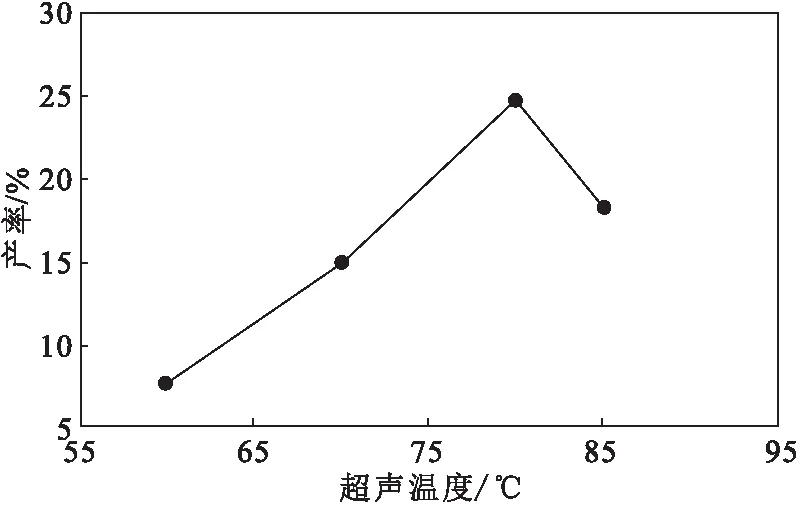

2.1.5 超聲溫度對對硝基苯甲酸乙酯產率的影響

固定超聲時間為60 min、超聲功率為210 W、催化劑用量為0.5 g、料液比為1∶10,考察超聲溫度對對硝基苯甲酸乙酯產率的影響,結果如圖5所示。

圖5 超聲溫度對對硝基苯甲酸乙酯產率的影響Fig.5 Effect of ultrasonic temperature on yield of p-nitro-ethylbenzoate

由圖5可知,隨著超聲溫度的升高,對硝基苯甲酸乙酯產率先上升后下降,在超聲溫度為80 ℃時,產率達到最高。因此,選擇適宜超聲溫度為80 ℃。

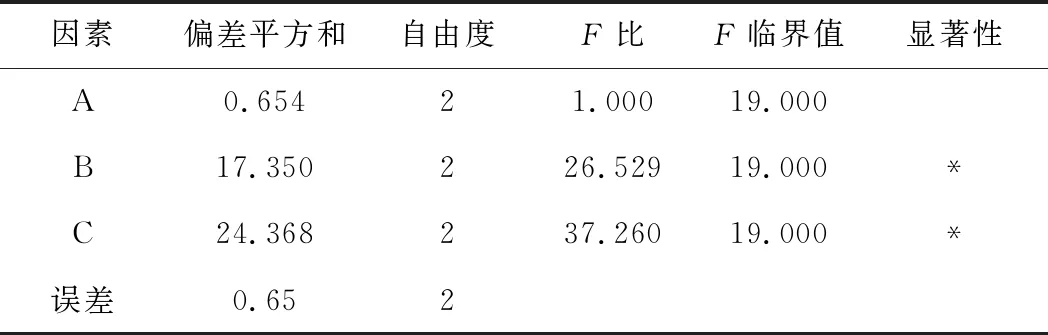

2.2 正交實驗結果

由于儀器控溫困難,超聲功率對對硝基苯甲酸乙酯產率的影響相對較小,故固定超聲溫度為80 ℃、超聲功率為240 W。應用統計軟件正交設計助手選擇超聲時間(A)、料液比(B)、催化劑用量(C)等3個因素進行正交實驗,其結果與分析見表1,方差分析見表2。

表1 正交實驗結果與分析

表2 方差分析

由表1可知,各因素對對硝基苯甲酸乙酯產率的影響大小順序為催化劑用量(C)>料液比(B)>超聲時間(A),催化劑用量和料液比對產率的影響較大,而超聲時間對產率的影響較小;合成工藝最優組合為A2B1C2,即超聲時間90 min、料液比1∶4、催化劑用量5.4 g,與實際正交產率最高的結果基本一致。方差分析(表2)也表明,料液比和催化劑用量對產率的影響具有顯著性(P<0.05),而超聲時間對產率的影響無顯著性(P>0.05),說明對于該酯化反應,超聲時間的影響不大,而料液比和催化劑用量是主要的影響因素。

2.3 產物表征

2.3.1 熔點測定

合成的對硝基苯甲酸乙酯為白色晶體,表面有光澤,性狀良好。

取合成的對硝基苯甲酸乙酯,用研缽磨成粉末后移入一頭封閉的毛細管,高度約為3 mm,測得熔點為57~58 ℃(文獻[1]值57 ℃),熔程1 ℃左右,熔程曲線良好。

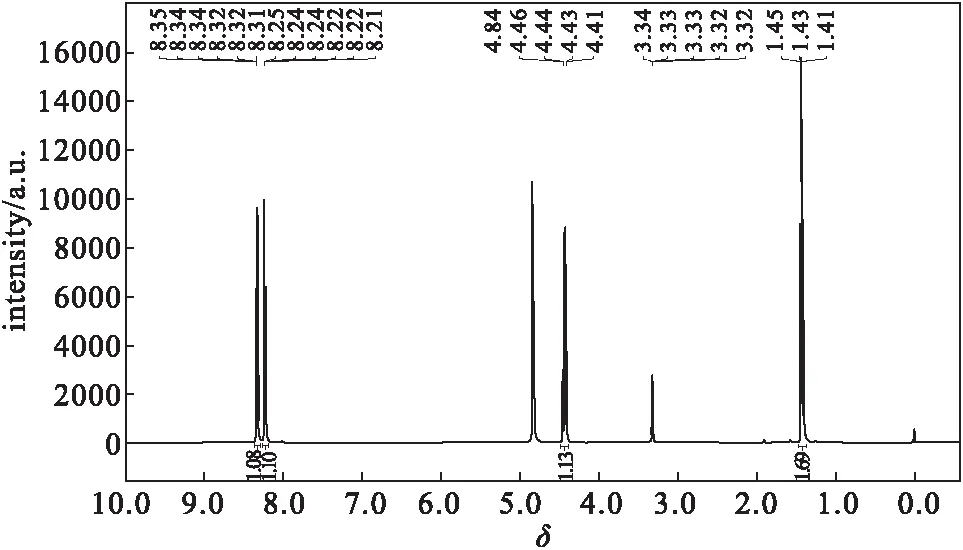

2.3.2 核磁共振氫譜分析(圖6)

圖6 對硝基苯甲酸乙酯的核磁共振氫譜Fig.6 1HNMR spectrum of p-nitro-ethylbenzoate

由圖6可知,δ4.87(3H,s)和δ3.31(1H,m)處為測定用溶劑氘代甲醇的特征峰;δ8.21~8.25(1H,m)、δ8.31~8.35(1H,m)處為苯環上2個氫原子的特征峰;δ4.44(2H,q)處為乙氧基上亞甲基2個氫原子的特征峰;δ1.43(3H,t)處為乙氧基上甲基3個氫原子的特征峰。

2.4 與其它合成方法的比較

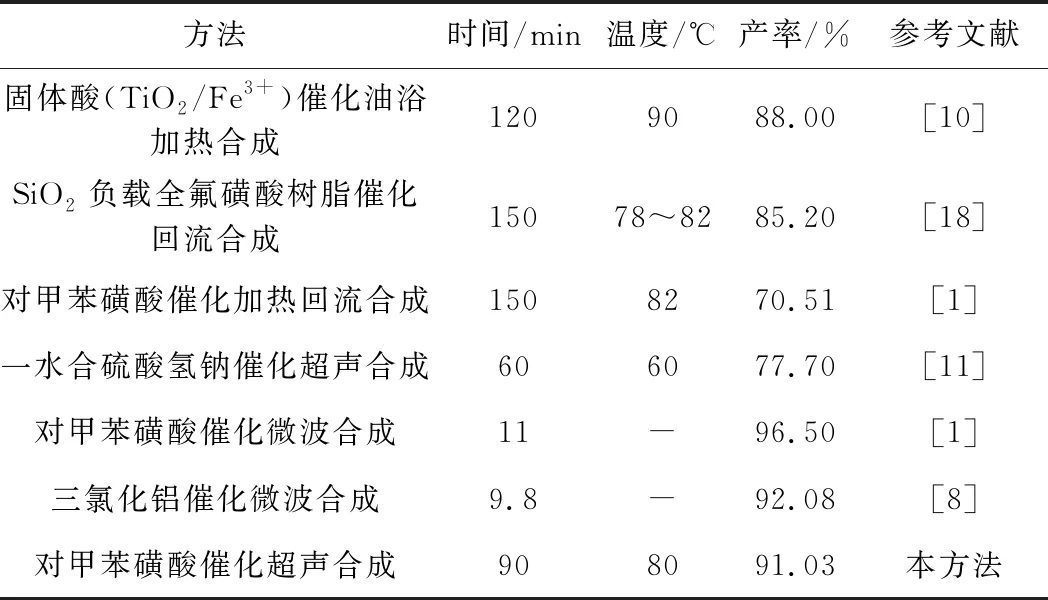

目前,文獻報道的對硝基苯甲酸乙酯的合成方法主要有固體酸催化、樹脂催化、加熱回流以及微波合成等。在超聲時間為90 min、超聲功率為240 W、催化劑用量為5.4 g、料液比為1∶4、超聲溫度為80 ℃的最優合成條件下,采用超聲輔助合成對硝基苯甲酸乙酯,并與文獻報道的各方法進行比較,結果見表3。

由表3可知,超聲輔助合成、微波輔助合成的反應時間更短、反應溫度更低,且產率均能達到90%以上(除一水合硫酸氫鈉催化超聲合成外),表明這兩種方法的合成效率較高。其中,微波輔助合成所需時間更短,產率更高,這可能與微波不需要通過介質的傳遞,能量可直接作用于反應物有關;但微波輔助合成所需的儀器較超聲輔助合成所需的儀器要昂貴,不利于其更廣泛推廣應用。而本方法具有耗時短、操作簡單、重現性好等特點,更利于廣泛推廣應用。

表3 對硝基苯甲酸乙酯不同合成方法對比

3 結論

采用超聲輔助合成對硝基苯甲酸乙酯,在單因素實驗的基礎上,通過正交實驗優化合成工藝如下:超聲時間90 min、超聲功率240 W、催化劑用量5.4 g、料液比1∶4(g∶mL)、超聲溫度80 ℃,在此條件下,對硝基苯甲酸乙酯產率達到91.03%。該方法具有耗時短、操作簡單、重現性好等特點。