燒結用生石灰質量不穩定原因分析及改進

王小強,顏慶雙,滕雪亮,李向通,馬賢國,劉杰,李金蓮

(1.鞍鋼股份有限公司鲅魚圈鋼鐵分公司,遼寧 營口 115007;2.鞍鋼集團鋼鐵研究院,遼寧 鞍山 114009)

作為燒結熔劑,生石灰為燒結礦提供CaO分子,是生成鐵酸鈣、提高燒結礦強度的物質之一,具有調劑燒結礦酸堿性的作用。生石灰與其它熔劑的區別在于:① 生石灰遇水消化放熱,能夠提高燒結混合料溫度;②生石灰加水反應生成消石灰,具有一定黏性,在燒結混合料制粒中發揮粘結劑的作用;③生石灰能夠提高混合料溫度和強化混合料制粒,改善燒結礦產質量效果明顯。

燒結生產中應關注生石灰質量的三個方面:①生石灰化學成分,生石灰CaO含量越高越好,雜質含量越低越好;②生石灰粒度,要求小于3 mm占比達到85%以上,生石灰消化后在燒結過程中能夠充分混勻;③生石灰活性度,一般要求不低于260 mL,生石灰的活性度越高,生石灰在燒結過程中提高料溫和改善制粒的效果越明顯。

鞍鋼股份有限公司鲅魚圈鋼鐵分公司(以下簡稱“鲅魚圈”)生產燒結生石灰用的石灰石CaO含量低、雜質多,在石灰石原料條件發生變化且生產操作參數調整應對不當時,就會出現生石灰質量下降且不穩定的問題,對燒結生產造成影響。針對上述問題,分析了燒結生石灰質量不穩定原因并提出改進措施,實踐后效果良好,本文對此做一介紹。

1 生石灰質量不穩定原因分析

1.1 石灰石化學成分合格率低

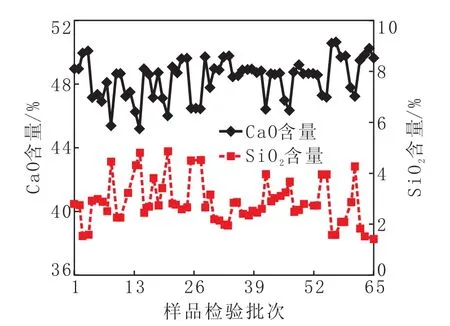

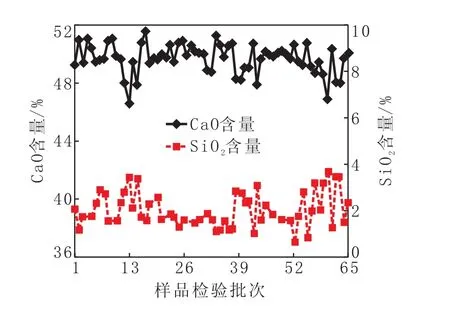

石灰石采購標準中要求CaO含量≥48.50%、SiO2含量≤4.5%。據統計,鲅魚圈石灰石化學成分合格率僅為62.50%。石灰石中CaO和SiO2含量具體如圖1所示。由圖1可以看出,石灰石中CaO和SiO2含量不穩定,給冶煉優質生石灰造成了很大困難。

圖1 石灰石中CaO和SiO2含量Fig.1 Contents of CaO and SiO2in Limestone

1.2 石灰石欠燒和過燒

在冶煉生石灰過程中,存在石灰石欠燒和過燒的情況,影響生石灰質量。經過對生產過程的分析和研究,得出造成上述情況的原因有:

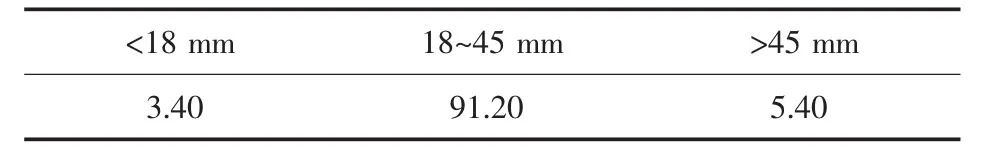

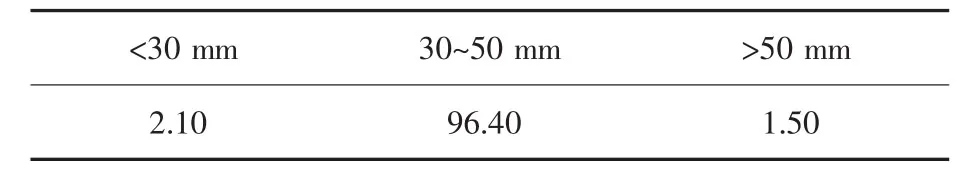

(1)石灰石粒度組成不合理。石灰石粒度組成如表1所示。因石灰石粒度范圍跨度大,生產參數優化對穩定生石灰質量作用不太明顯,造成小粒度的石灰石過燒而大粒度的石灰石沒燒透,生石灰質量不達標。

表1 石灰石粒度組成Table 1 Particle Size Composition of Limestone %

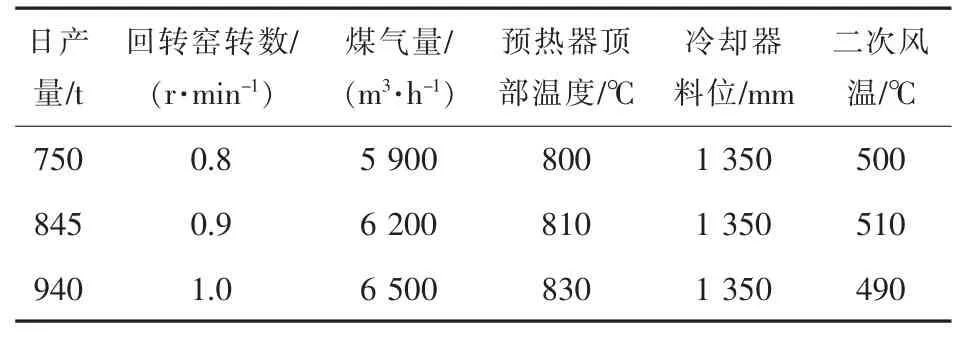

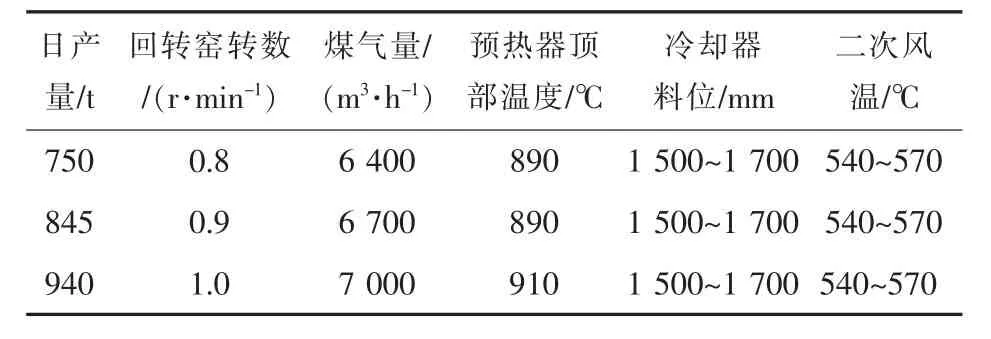

(2)回轉窯操作參數控制不合理,造成生石灰質量差,生石灰中CaO含量為70%~73%。不同產量條件下的回轉窯操作參數如表2所示。

表2 不同產量條件下的回轉窯操作參數Table 2 Operating Parameters of Rotary Kiln Based on Different Output

由表2可以看出,回轉窯冷卻器控制料位較低,導致二次風溫偏低,窯內煅燒帶輻射溫度不夠,預熱器頂部溫度偏低,石灰石預分解效果差,成品CaO含量偏低。

1.3 生石灰敞口存放

在回轉窯工藝環節,利用緩沖倉臨時存儲生石灰。由于緩沖倉為敞口空間,生石灰在空氣中不穩定,會吸收二氧化碳和水,從而使活性CaO成分失效。研究發現,生石灰放置于敞口器皿中,CaO含量會隨著放置時間的延長而降低,其中在24 h內降低的趨勢比較明顯[1]。因此,為了保證生石灰加工完成后的產品質量,應盡量減少生石灰在敞口緩沖倉中的存放時間。

1.4 生石灰取樣位置影響檢驗結果

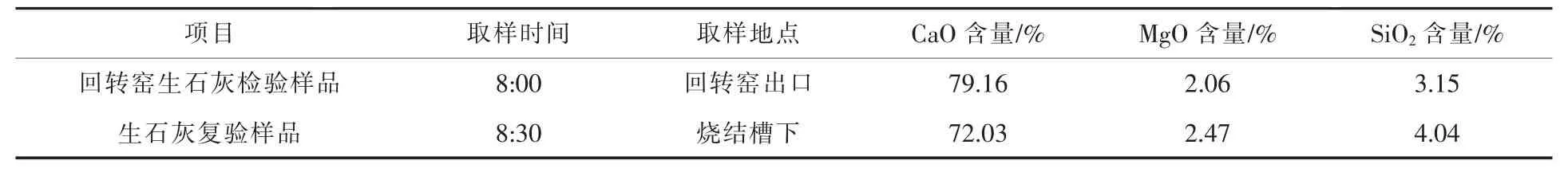

生石灰復驗樣品與回轉窯生石灰檢驗樣品檢驗結果常常有不一致且差距很大的情況發生,如表3所示。

表3 回轉窯生石灰檢驗樣品和生石灰復驗樣品檢驗結果Table 3 Inspection Results of Check Samples and Reinspection Samples of Quicklime for Rotary Kiln

分析發現,生石灰在回轉窯工藝環節和燒結工藝環節的取樣點分別位于回轉窯出料皮帶處和燒結生石灰礦槽槽下,取樣時間間隔為38 h左右,同一時間段的化驗結果不代表同一批次樣品,而且當燒結槽下發現檢驗結果異常時,對生石灰質量的監督及反饋也比較滯后。因此,應改變取樣位置,盡量縮短兩處取樣的時間間隔。

2 改進措施

2.1 增加石灰石取樣化驗頻次

為了強化對原料化學成分的監控,石灰石取樣化驗由500 t一個批次縮短為250 t一個批次,增加了石灰石取樣化驗頻次。改進后,石灰石中CaO和SiO2含量如圖2所示,可以看出,石灰石中CaO和SiO2含量波動幅度和范圍均減小,石灰石質量明顯改善。經統計,改進后石灰石合格率為86.57%,較改善前提高了24.07個百分點。

圖2 改進后石灰石中CaO和SiO2含量Fig.2 Contents of CaO and SiO2in Limestone after Improvement

2.2 調整石灰石粒度組成

控制石灰石粒度組成是穩定生石灰質量的重要環節。針對小粒度石灰石過燒導致生石灰活性度降低的問題,將石灰石粒度控制范圍由18~45 mm調整到30~50 mm,如表4所示,石灰石粒度趨于均勻。經統計,調整后的生石灰生燒率和過燒率綜合指數降低了14.5%,生石灰質量改善。

表4 改進后石灰石粒度組成Table 4 Particle Size Composition of Limestone after Improvement %

2.3 優化回轉窯焙燒參數

改進后不同產量條件下的回轉窯操作參數如表5所示。通過動態調整冷卻器控制料位,保證正常生產時二次風溫控制在550℃,增加回轉窯焙燒煤氣量,提高回轉窯預熱器頂部溫度,生石灰質量得到有效提升,生石灰中CaO含量達到78%~83%。

表5 改進后不同產量條件下的回轉窯操作參數Table 5 Operating Parameters for Rotary Kiln Based on Different Output after Improvement

2.4 改變生石灰儲存及運輸方式

根據燒結生產實際用量,生石灰緩沖倉內儲存量要小于每日的使用量,保證生石灰的周轉率;同時,生石灰運輸采用全封閉式罐車,通過氣力輸送的方式輸入到燒結配料槽內,生石灰配料倉采用全封閉式結構。

生產過程中,燒結停機檢修會造成煉鋼生石灰緩沖倉中物料存儲量大于使用量,生石灰周轉下降,生石灰在緩沖倉內存貯時間增加,導致生石灰活性度降低,影響使用效果。因此,當燒結停機檢修超過1 h時,應根據需求調整生石灰生產,保證供需平衡。

2.5 調整生石灰取樣位置

為了使生石灰取樣更具有代表性,并能夠在回轉窯區域和燒結區域同時反映生石灰質量變化情況,將回轉窯出料皮帶取樣改為環錘破碎后取樣,燒結槽下取樣改為輸灰罐車輸灰管道取樣。取樣位置改變后,兩個取樣點的取樣樣品均為粉狀物料,兩點取樣的時間間隔約為8 h,減少了30 h,化驗結果的一致性較好。

生石灰進槽前如何進行取樣是個難點,通過對標相關行業得知,安裝自動取樣裝置投資費用較高且運行較復雜。鲅魚圈通過自主研究,制作出了一種投資費用較低、操作安全簡單的生石灰取樣管裝置,具體如圖3所示。

圖3 生石灰取樣管裝置Fig.3 Sampling Tube Device for Quicklime

生石灰通過氣力輸送,沿圖中箭頭所示方向進入取樣管,當一次輸灰結束后,打開取樣管,將取樣管收集的物料倒出裝樣袋后進行化檢驗。

3 改進效果

3.1 生石灰質量變化

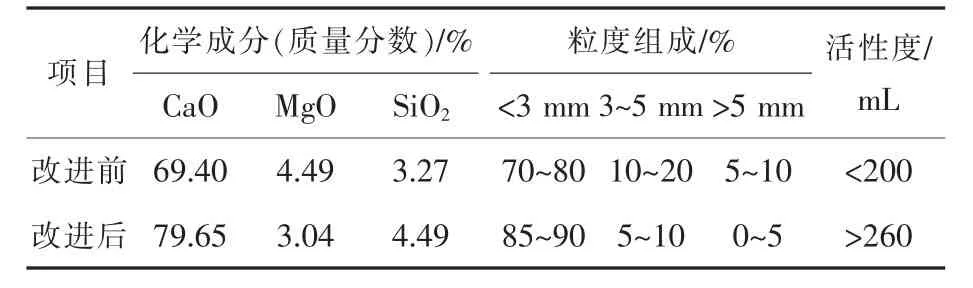

改進前后生石灰質量變化如表6所示。

表6 改進前后生石灰質量變化Table 1 Changes in Quality of Quicklime before and after Improvement %

由表6可以看出:

(1)改進后,生石灰CaO含量提高了10.25個百分點,生石灰質量得到改善。

(2)生產要求生石灰破碎粒度小于3 mm占比達到85%,小于5 mm占比達到95%以上。改進前生石灰破碎粒度粗,破碎粒度不能滿足生產要求。改進后,生石灰破碎粒度細,產品質量能滿足生產要求。

(3)改進后,生石灰活性度提高,生石灰在遇水消化的過程中放熱能力增強,產生的消石灰比例升高,能夠提高混合料溫度和強化混合料制粒[2]。實踐證明配加高活性生石灰不僅能強化燒結,提高燒結礦的產量與質量,而且能影響燒結礦中鐵酸鈣的結晶形狀及鐵酸鈣的數量,有利于細針狀和針狀鐵酸鈣的形成。

3.2 生石灰質量對燒結生產指標影響

3.2.1 燒結混合料粒度及溫度

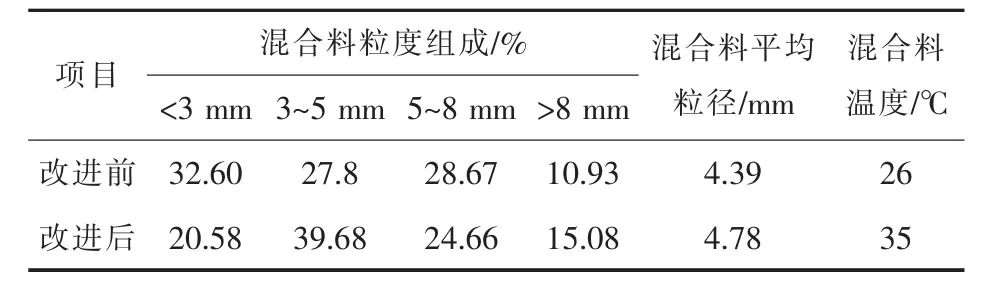

改進前后燒結混合料粒度及溫度如表7所示。

表7 改進前后燒結混合料粒度及溫度Table 7 Particle Size and Temperature of Sinter Mixture before and after Improvement

由表7可以看出,生石灰質量改善后,燒結混合料粒度組成中,<3 mm占比降低了12.02個百分點,3~5 mm 占比升高了 11.88個百分點,5~8 mm占比降低了4.01個百分點,>8 mm占比升高了4.16個百分點,混合料平均粒徑增大,混合料溫度提升9℃。可見,生石灰質量改善對改善燒結混合料制粒和提高混合料溫度效果顯著。

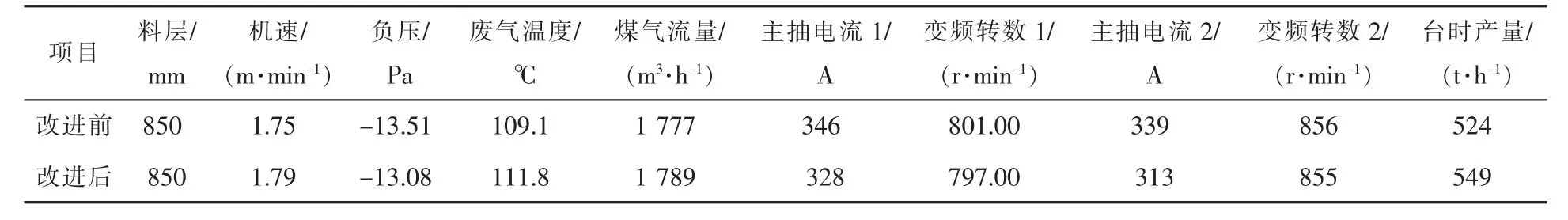

3.2.2 燒結機主要操作參數

改進前后燒結機主要操作參數如表8所示。

表8 改進前后燒結機主要操作參數Table 8 Main Operating Parameters for Sintering Machine before and after Improvement

由表8可以看出,當生石灰質量改善后,燒結負壓降低、廢氣溫度升高、臺時產量提高、主抽電耗降低。可見,提高生石灰質量對提高燒結生產能力、降低燒結電耗有明顯作用。

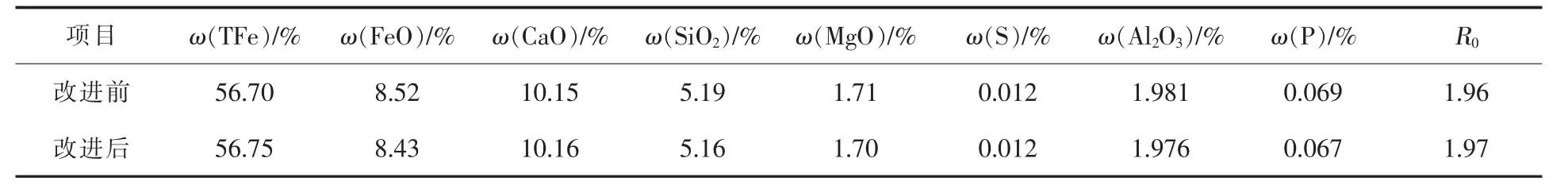

3.2.3 燒結礦質量指標

改進前后燒結礦化學指標如表9所示。由表9可以看出,生石灰質量改進后,燒結礦品位有所提高、SiO2含量有所下降。由于生石灰質量與冶煉用石灰石的化學成分和穩定性、入窯的石灰石粒度組成及冶煉過程參數控制均有關系。當冶煉用石灰石質量在物理指標和化學指標方面均有波動時,將會造成生石灰質量波動,從而會影響燒結礦質量的穩定。所以,為了保證燒結礦化學成分穩定,在生石灰質量控制方面,關鍵是保證冶煉生石灰用的石灰石質量穩定。

表9 改進前后燒結礦化學指標Table 9 Chemical Indexes of Sinter before and after Improvement

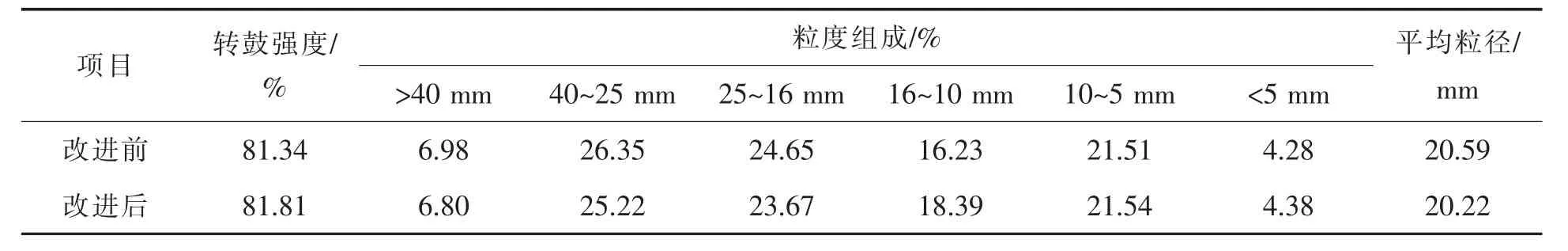

改進前后燒結礦物理指標如表10所示。由表10可以看出,生石灰質量改進對燒結礦物理指標改善具有一定作用,主要表現在:① 燒結礦轉鼓強度提高了0.47個百分點;②燒結礦大塊比例降低,粒度組成更趨于均勻,符合高爐用料需求。

表10 改進前后燒結礦物理指標Table 10 Physical Indexes of Sinter before and after Improvement

4 經濟效益分析

(1)熔劑成本增加效益

經統計,生石灰強化生產冶煉,煤氣使用量提高了約500 m3/h,生石灰成本增加12.65元/t。燒結生石灰單耗為60 kg/t,合計燒結礦增加成本0.76元/t。另外,因生石灰質量改善,石灰石單耗降低 9.8 kg/t(單價 76.68元/t)、菱鎂石單耗增加2.94 kg/t(單價 92.10元/t),計算燒結礦成本降低0.58元/t。燒結用熔劑成本合計增加0.18元/t。

(2)固體燃耗降低效益

生石灰質量改善后,混合料溫度提高9℃,固體燃料消耗降低約1.3 kg/t[3]。燃料用量為焦粉65%、無煙煤35%,綜合單價704.13元/t。降低固體燃料消耗的效益為 1.3×704.13÷1 000≈0.915 元/t。

(3)電耗降低效益

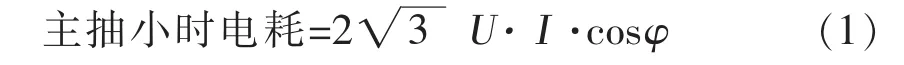

因燒結過程透氣性改善,燒結主抽電耗降低[4-5]。主抽小時電耗計算方法見式(1)。

式中,U為電機線電壓,kV;I為電機電流,A;cosφ表示電機功率因數,取平均數0.80。已知單臺燒結機對應兩臺主抽風機,主抽風機的電機線電壓為固定值10 000 V、電流為工作電流的計算平均值,

計算得改進前后主抽小時電耗分別為9 491.36、8 881.69 kW·h。按照噸燒結礦主抽用電量計算,已知改善前后燒結礦小時產量分別為524、549 t,電耗降低為 1.935 (kW·h)/t。 按照綜合電價 0.56 元/(kW·h)計算,燒結礦成本降低約1.084元/t。

綜上所述,綜合效益為0.18-0.915-1.084=-1.819元/t,即燒結礦成本降低1.819元/t。按照年產780萬t燒結礦計算,年燒結成本降低約1 419萬元。

5 結語

鞍鋼股份有限公司鲅魚圈鋼鐵分公司生石灰質量不穩定,存在石灰石化學成分合格率低、石灰石欠燒和過燒、生石灰敞口存放及取樣位置不佳等問題。通過采取縮短取樣化驗周期、調整石灰石粒度組成、優化回轉窯焙燒參數、改變生石灰儲存及運輸方式和調整生石灰取樣位置等措施,在燒結工藝過程中有效改善了二混后混合料制粒,提高了混合料溫度,降低了燒結電耗,提高了燒結礦轉鼓強度,降低了燒結礦大塊比例,使粒度組成更趨于均勻。經濟效益方面,雖然生石灰提質穩質過程中成本升高了12.65元/t,但燒結礦成本降低了1.819元/t,綜合成本呈下降趨勢。