電連接器接觸件的性能退化規律與壽命預測

駱燕燕,劉 曇,張兆攀,武雄偉

(1.河北工業大學省部共建電工裝備可靠性與智能化國家重點實驗室, 天津 300130; 2.國家電網山東省電力公司超高壓公司, 濟南 250000; 3.國家電網河北電力有限責任公司 邯鄲新區供電分公司, 河北 邯鄲 056000)

1 引言

電連接器被廣泛應用于機載設備、航空數據總線、雷達、導彈及衛星等領域,其可靠性對于這些設備的正常運行是至關重要的。國內外學者研究構建的電連接器壽命預測模型主要包括物理模型和數據驅動模型及其組合模型。

物理模型是以電連接器性能退化機理為基礎,抽象出的數學模型。例如:Tamai T通過接觸電阻的相關特性構建振動和電流綜合應力加速退化可靠性評估模型;錢萍等提出的電連接器特征壽命與溫度和振動應力間的廣義Eyring模型;萬夢茹等由失效分布類型,確定的線簧連接器的Arrhenius-Weibull可靠性統計模型。駱燕燕等依據航空電連接器失效時的應變量臨界值建立灰色模型進行壽命預測。

數據驅動模型是依據采集的實驗數據進行特征分析與提煉,用數學模型擬合其變化規律。例如,Fu R針對大功率鍍銀電連接器建立了接觸電阻值的變化率與振動頻率和微動位移間的微動磨損退化模型;George T.Flower構建了某型號汽車連接器接觸電阻值的變化率與頻率和加速度間的關系模型。Yi Ren等建立了接觸電阻與振動和電流加速應力的關系模型。王世嬌等依據不同溫度應力下,接觸可靠度與接觸電阻退化率之間的關系,建立了電連接器貯存可靠性統計模型。

此外,Sun B等基于失效機理和粒子濾波的預測方法,建立電連接器壽命組合預測模型。馬潔等建立基于威布爾分布和高斯分布的壽命模型,實現動車組電連接器的壽命預測和可靠度評估;McBride考慮了接觸材料性能參數和表面膜的影響,提出了一個低頻微動下接觸壓力和最小接觸電阻間的關系模型。

電連接器通過插針與插孔間的可靠接觸實現電氣連接和信號的傳遞。插針和插孔屬于過盈配合式機械連接,在振動應力作用下極易發生微動磨損現象。大量研究表明,接觸件間微動磨損產生的磨屑是電連接器性能退化及失效的主要原因之一。電容層析技術根據被測物質各相具有不同的介電常數,當各相組分分布或濃度分布發生變化時,將引起被檢測對象的等價介電常數發生變化,從而使測量電極對間的電容值發生變化,在此基礎上,可利用相應的圖像重建算法重建被測物場的介電分布圖。接觸電阻可以作為退化量參數進行壽命預測研究,但是無法為電容層析技術提供便利。通過電容層析采集的電容數據可以實現電容層析成像,與此同時無法預測壽命。因此,本文擬依據電容層析技術進行狀態監測,分析采集到數據的變化規律并與接觸電阻進行關聯,最終預測其微動磨損壽命。

2 電連接器微動磨損試驗

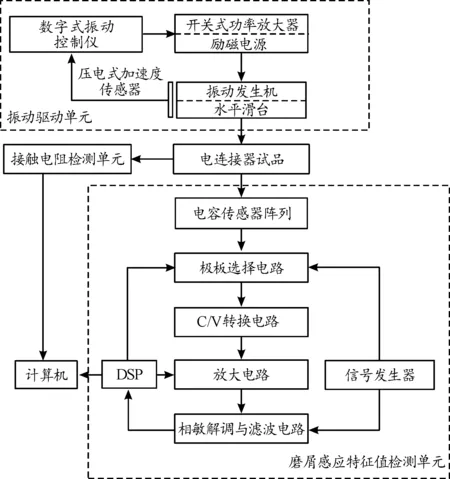

本文選用某型號M系列圓形連接器接觸件為研究對象進行微動磨損試驗,其試驗裝置原理如圖1。

圖1 電連接器微動磨損試驗裝置原理框圖Fig.1 Schematic diagram of fretting wear test device for electrical connector

試品以3個不同方向等間隔有序安裝在振動臺上,如圖2所示,其中向振動為振動方向與接觸件試品軸向垂直且與插針開槽平行;向振動為振動方向與接觸件試品軸向及插針開槽垂直;向振動為振動方向與接觸件試品軸向及插針開槽平行。

圖2 振動臺上試品安裝示意圖Fig.2 Schematic diagram of sample installation on shaking table

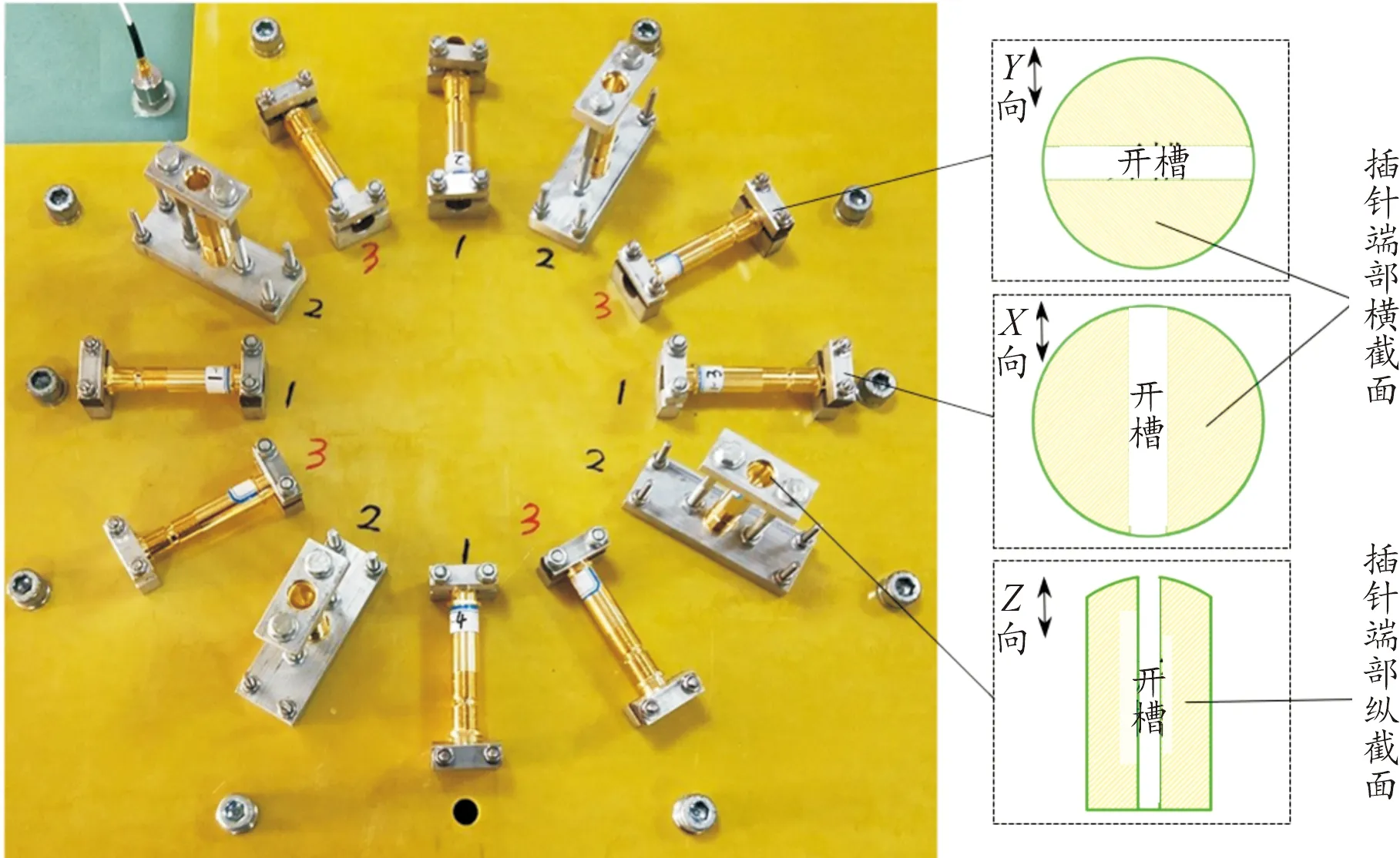

磨屑感應特征值檢測單元中電容傳感器陣列分為上、下2層,每層8個電極,基于陣列電極的電容邊緣效應,本文依次采集相鄰電極對(如:1-2、2-3等)間電容值。因此,由插針開槽分割成的2個接觸區域A、B又可細分為1-2、2-3和3-4子區域;5-6、6-7和7-8子區域及4-5和8-1子區域,如圖3所示。本文作者前期研究證實電極對間電容值的變化可反映出接觸件的接觸面上不同子區域上磨屑堆積量的變化。

圖3 磨屑感應特征值檢測單元(a)和電容傳感器陣列電極設置接觸子區域磨屑堆積分布感測(b)示意圖Fig.3 Schematic diagram of chip induction eigenvalue detection unit(a)Capacitor sensor array electrode setting(b)Sensing diagram of debris accumulation and distribution in contact sub-area

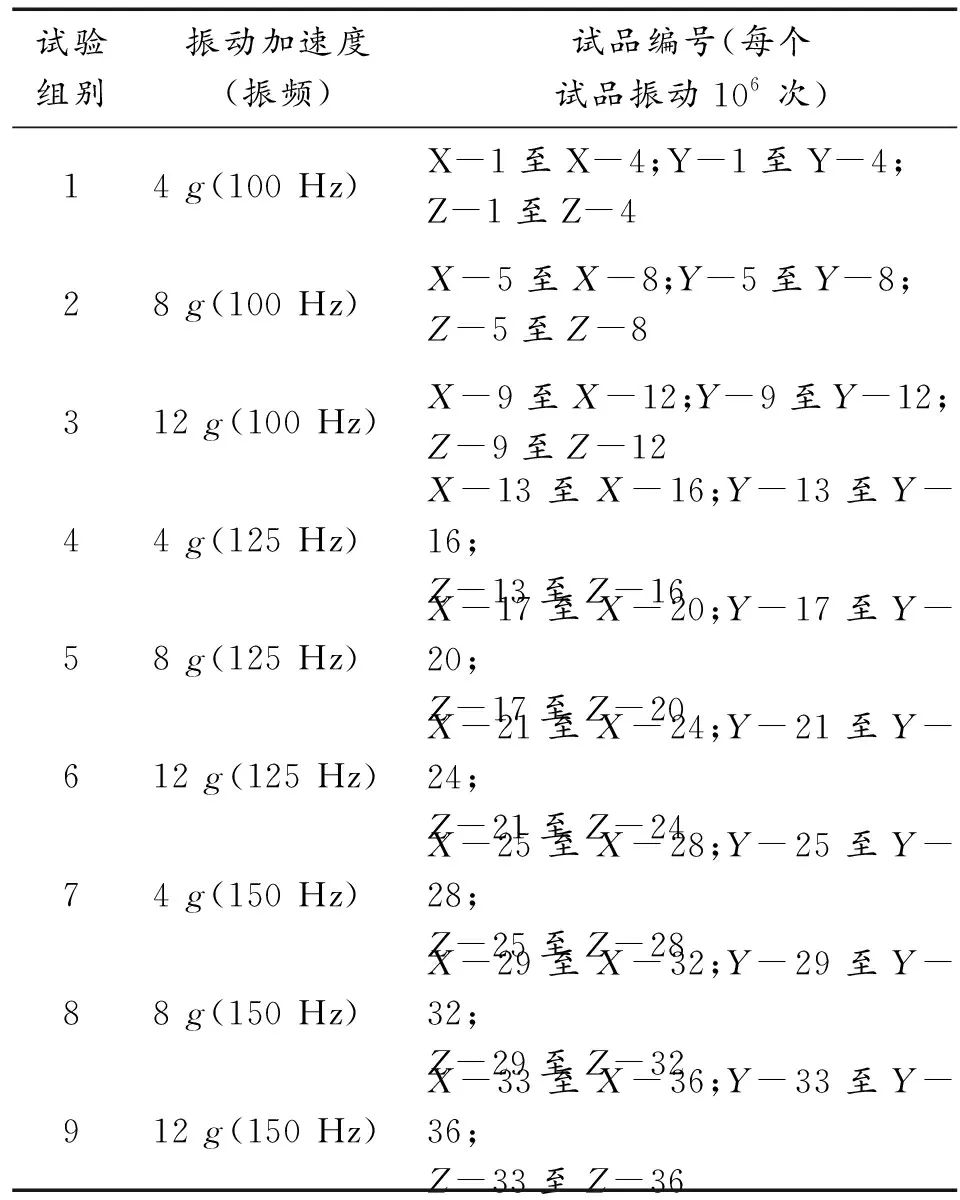

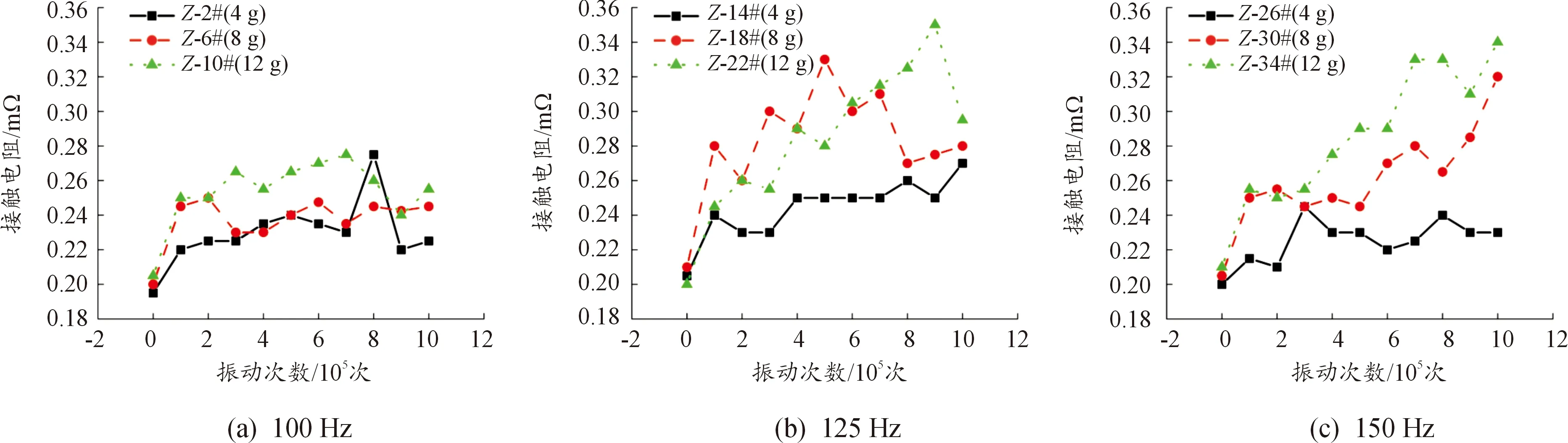

微動磨損試驗中,試品施加的高頻振動激勵條件如表1所示,每組試驗中分為、、向振動試品,每10萬次定時監測磨屑特征參數值即電容值和接觸電阻值。將每次監測的電容值與初始電容值的差值作為磨屑感應特征值。

表1 電連接器微動磨損試驗方案Table 1 Fretting wear test scheme of electrical connector

3 微動磨損性能退化數據分析

3.1 磨屑特征值總量的變化規律

本文將每個試品16個陣列電極間檢測的磨屑感應特征值求和進行分析。部分試品磨屑特征值總量變化柱狀圖如圖4。

由圖4可知:

圖4 不同高頻振動激勵下接觸件間磨屑感應特征值總量變化柱狀圖Fig.4 Bar chart of total variation of chip induction characteristic values between contacts under different high-frequency vibration excitation

1) 隨著振動次數的增加,試品的磨屑感應特征值總量∑Δ均呈現上升趨勢;其變化大致可分為3個階段:微動初期(0~20萬次),∑Δ小幅快速增長,增幅約0.1 pF;20~40萬次期間為緩慢增長期;40~100萬次期間,為類線性增長期。100萬次時,∑Δ值比20萬次時約增加了4~7倍。由此可以推測,微動磨損初期接觸件間的接觸斑點被剪切成磨屑,起始磨損率較高,此階段被稱為微動磨損的磨合期,即發生摩擦面的相互適應,直至達到所謂的平衡粗糙度。之后,部分磨屑在反復研磨發生細化后,會起到固體潤滑劑作用,從而改變接觸表面的摩擦因數,磨損量增長減緩,插針插孔處于穩定的摩擦狀態,磨損相對低而穩定。隨著磨屑的不斷增加且被氧化,接觸區域壓力再分布,區域中心磨粒磨損加重,凹坑加深,使接觸面越來越粗糙。插針插孔摩擦表面損傷,其配合間隙發生變化,磨損逐漸加劇。

2) 隨著振頻及振動加速度的增加,∑Δ呈現上升趨勢。如振動加速度為4,100萬次時,振頻為100 Hz、125 Hz和150 Hz,向振動試品的分別為0.40 pF、0.49 pF和0.58 pF;而向和向振動試品分別為0.39 pF、0.46 pF、0.53 pF和0.39 pF、0.45 pF、0.52 pF。振頻100 Hz時,加速度由4增至12,-10#試品的∑Δ(0.54 pF)比X-2#試品(0.39 pF)約增加38.46%。由此推測,振動加速度的增加可能會增大每次微動時的微動位移量,振動頻率的增大可能會引起接觸件表面溫度快速升高,促進表面金屬化學反應,從而加速微動腐蝕與磨屑堆積,加劇微動磨損程度。

3)向振動時接觸件的磨損比向和向振動略為嚴重。如在150 Hz、8下振動100萬次時,-30#試品的∑Δ為0.58 pF,分別高于-30#試品(0.51 pF)和Y-30#試品(0.52 pF)13.74%和11.54%。由此可推測試品向(沿軸向)振動時,其插針插孔間相對位移更大,產生的磨屑更多,從而導致微動磨損更為嚴重。

由上述分析可推測,接觸件高頻微動磨損為磨屑快速堆積的過程,其磨損程度與微動次數、振頻和加速度為正相關;不同振動方向下微動磨損程度存在一定的差異。

3.2 接觸電阻的變化規律分析

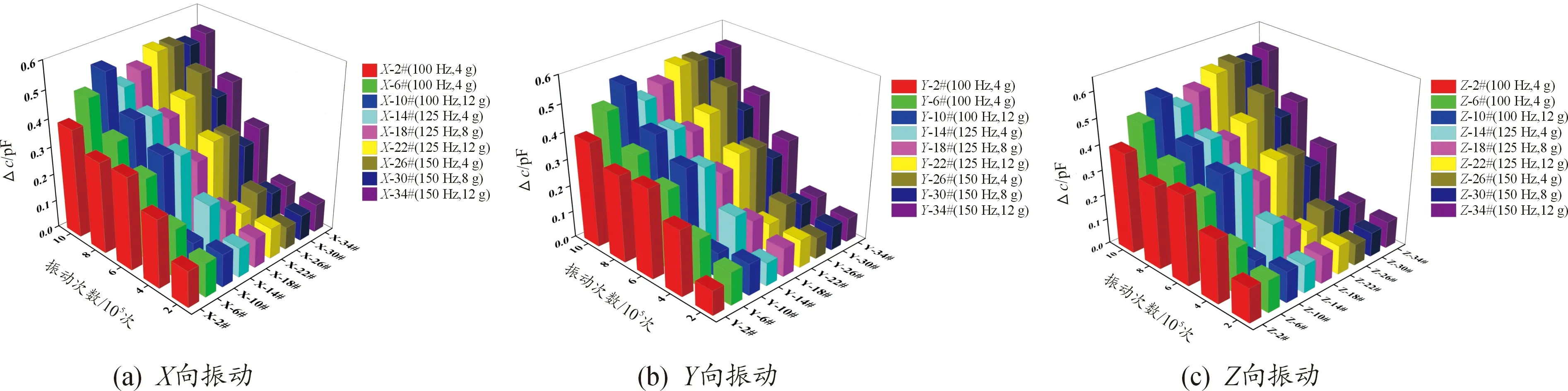

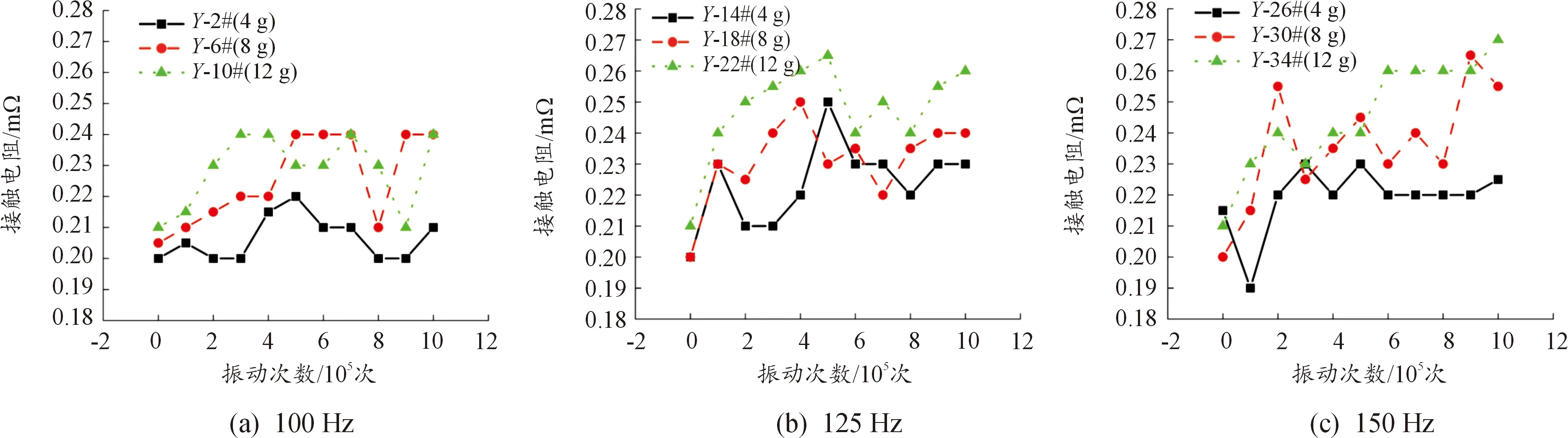

微動磨損過程中,部分試品接觸電阻的變化曲線分別如圖5—圖7。

圖5 部分X向振動試品接觸電阻的變化曲線Fig.5 Change curve of contact resistance of some X-direction vibration samples

圖6 部分Y向振動試品接觸電阻的變化曲線Fig.6 Change curve of contact resistance of some Y-direction vibration samples

圖7 部分Z向振動試品接觸電阻的變化曲線Fig.7 Change curve of contact resistance of some Z-direction vibration samples

由圖5—圖7可以看出:

試品接觸電阻值的變化規律與磨屑感應特征值總量∑Δ相似。

1) 隨著振動次數的增加,試品接觸電阻值總體呈現上升趨勢,但未顯現出明顯的階段性變化特征;接觸電阻的波動范圍約為0.02~0.13,但均未超過電連接器接觸件的接觸電阻閾值。

2) 振動加速度增加,對接觸電阻最大值及其波動量均有影響。如振動100萬次時,-34#試品(150 Hz,12)的接觸電阻最大值為0.285,比-26#試品(150 Hz,4)的0.230約增加23.91%;波動量分別為0.08和0.04,約增長1倍。

3) 振頻的增加對接觸電阻值的波動量影響相對較大,呈正相關。如振動頻率為100 Hz、125 Hz、150 Hz,向振動試品接觸電阻最大波動量分別為0.05、0.06和0.08。

4)向振動試品的接觸電阻最大值和波動量均比向和向高。如-18#試品(125 Hz,8)、-18#試品(125 Hz,8)和-18#試品(125 Hz,8)的接觸電阻最大值分別為0.24、0.24和0.28。向振動試品接觸電阻波動量范圍是0.05~0.13,約為、向(0.02~0.08)的1.6~2.5倍。

3.3 磨屑特征值總量與接觸電阻值的關聯性分析

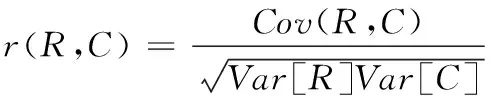

研究表明,磨屑是造成電連接器微動磨損性能退化及失效的根本原因,為此,本文對磨屑感應特征值總量∑Δ與接觸電阻值之間的關聯性進行分析。與∑Δ的相關系數計算公式,如式(1)所示。

(1)

式中,(,)為接觸電阻和磨屑感應特征值總量∑Δ的相關系數;(,)為和∑Δ的協方差;[]為的方差;[]為∑Δ的方差。部分試品的與∑Δ的相關系數如表2所示。

表2 部分試品接觸電阻與磨屑感應特征值總量的相關系數Table 2 The correlation coefficient between the contact resistance of some samples and the total amount of abrasive chip induction characteristic value

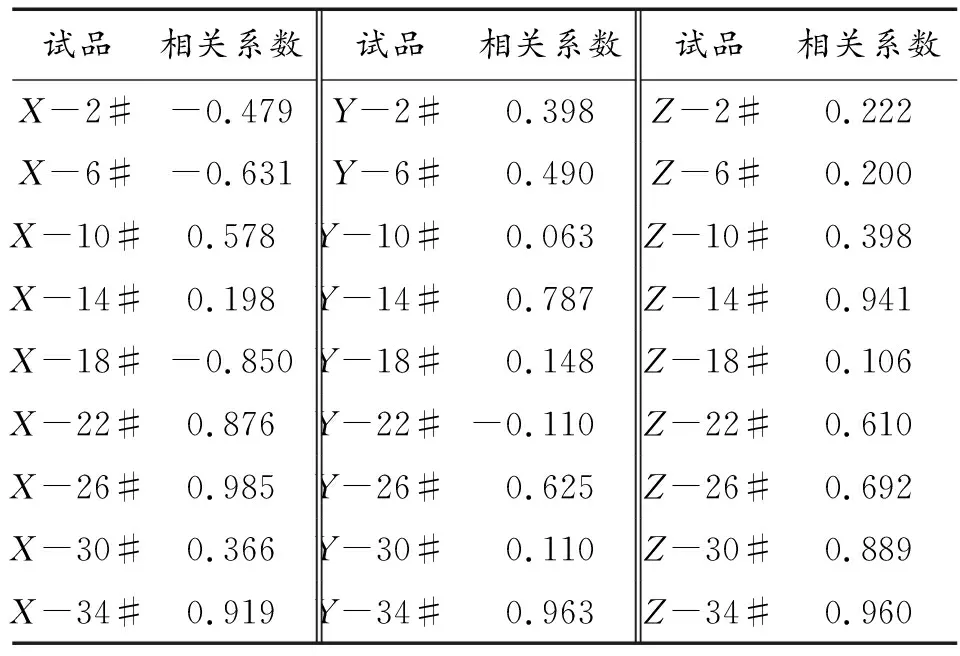

從表3可以看出,試品接觸電阻與磨屑感應特征值總量整體上呈現正相關性。3個振動方向下的34#試品(150 Hz,12)與∑Δ的相關系數均超過0.9,接觸電阻和磨屑感應特征值在高振頻高振動加速度下呈現出極高的相關性。由此可見,磨屑感應特征值總量可一定程度反映電連接器接觸件磨損程度和接觸性能的退化進程。

表3 相關系數與相關性Table 3 Correlation coefficient and correlation comparison table

4 微動磨損壽命預測

4.1 微動磨損性能退化模型的構建

電連接器的微動磨損是一個磨屑不斷堆積,引發性能非單調性退化的過程,其滿足Wiener過程的要求。Wiener過程的定義為:① 退化量的初值(0)=0;② 退化過程{(),≥0}具有平穩獨立增量性;③ 對于每個>0,()服從正態分布(0,)。

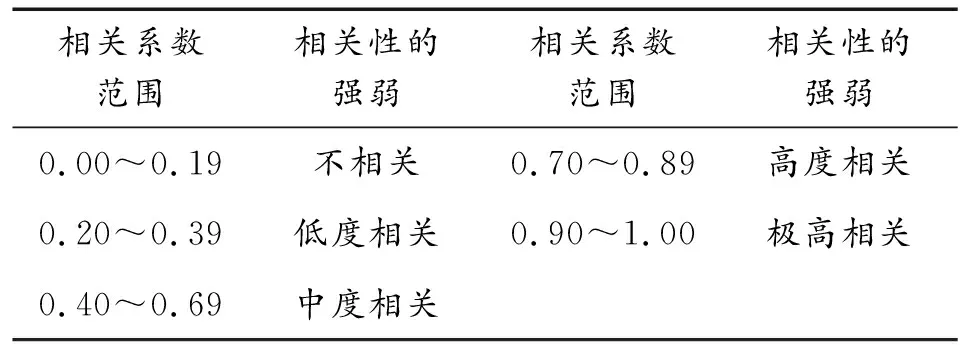

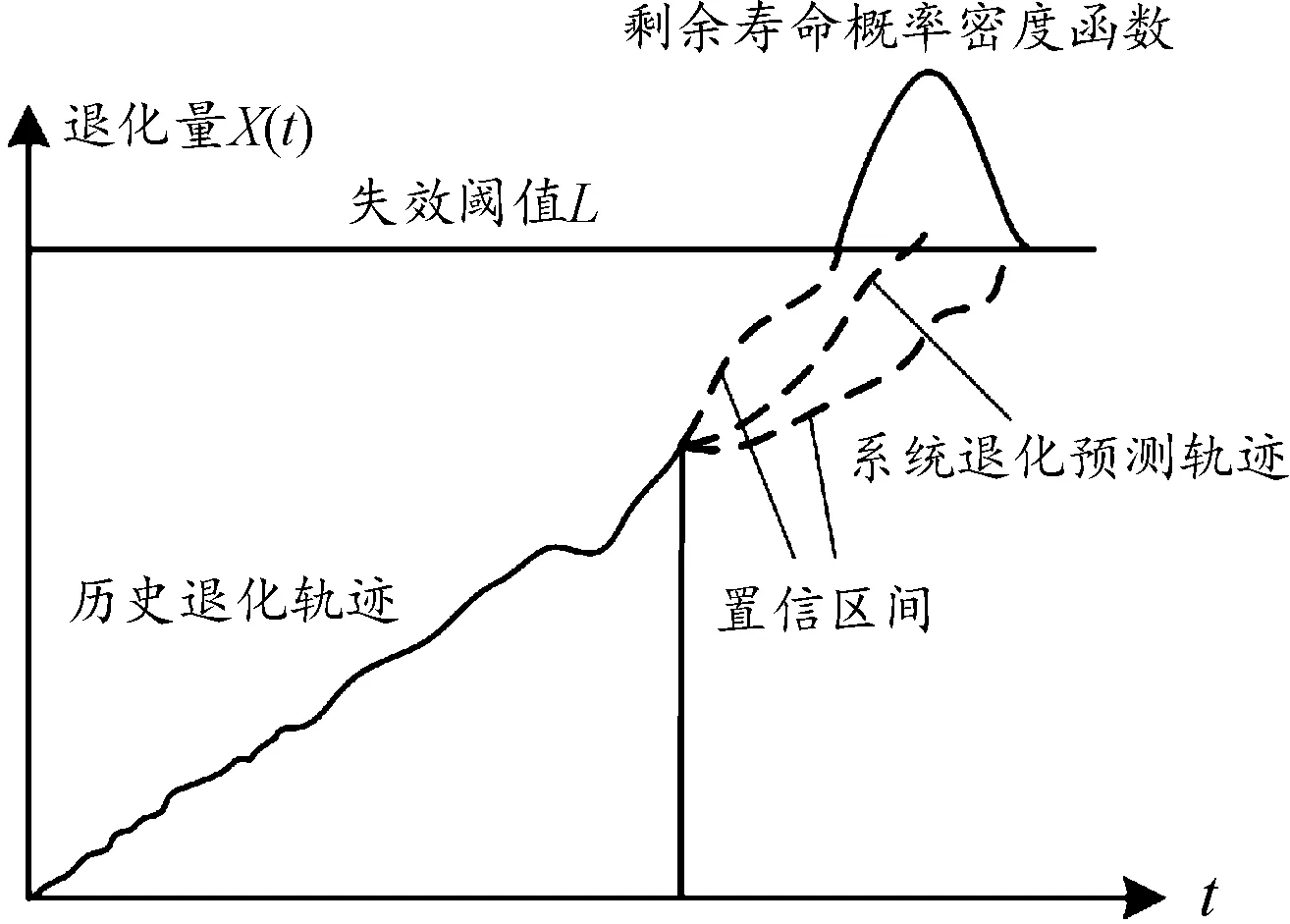

本文選取磨屑特征值總量作為電連接器接觸件的退化特征量。根據中心極限定理對磨屑特征值總量每振動10萬次的退化量進行分段累積,構造出每段磨屑特征值總量的累積退化量,則有:

(2)

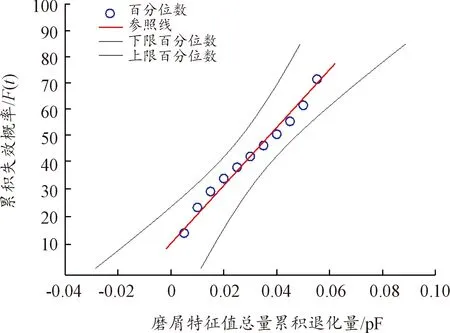

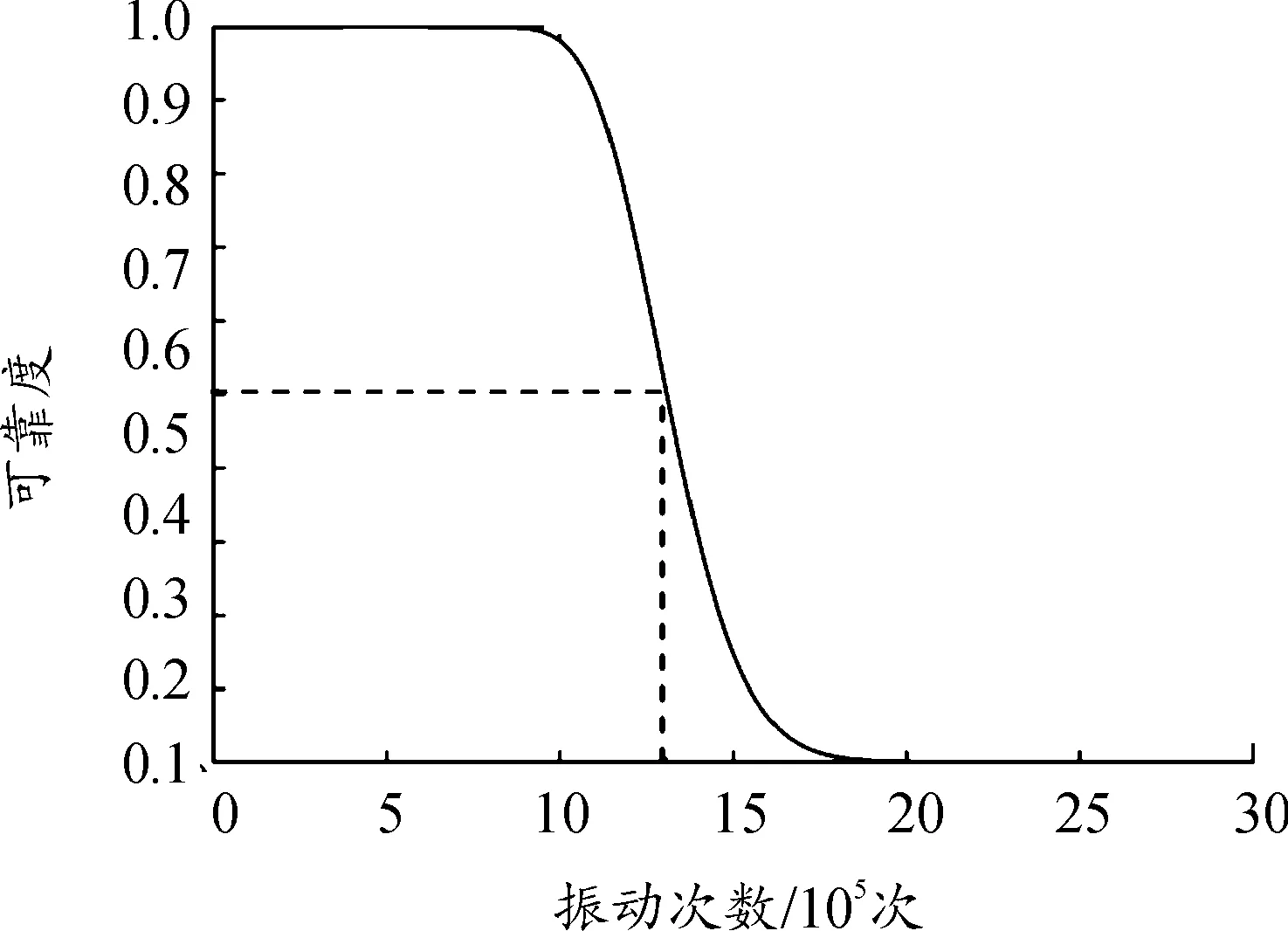

對磨屑特征值總量的累積退化量(以-33#試品為例)進行正態分布檢驗的結果如圖8所示。

由圖8可見,數據點基本在一條直線上,由此可認為磨屑特征值總量累積退化量服從正態分布,因此電連接器的接觸性能退化過程符合Wiener過程。令=,=,電連接器接觸性能退化模型可構建為:

圖8 X-33#試品電連接器磨屑特征值總量累積退化量的正態分布檢驗曲線Fig.8 Test curve of normal distribution of total cumulative degradation of wear chip eigenvalue of electrical connector X-33#

()=+()

(3)

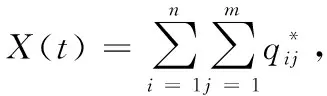

本文將電連接器磨屑特征值總量累積退化量分為n=10個階段,利用極大似然估計法分別求得各個階段磨屑特征值總量對應的漂移參數μ、擴散參數σ和失效閾值L,即:

(4)

將式(4)中估計的μ和σ代入式(3),可構建出電連接器的接觸性能退化模型。

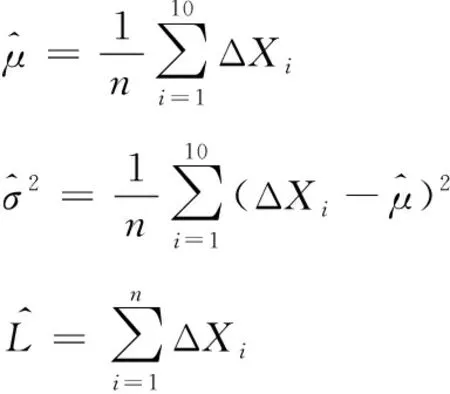

4.2 電連接器壽命預測

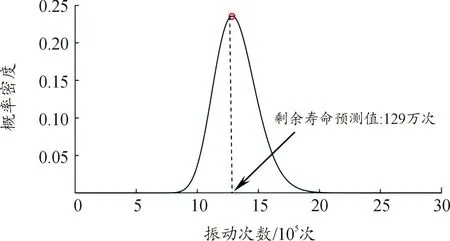

如圖9所示,當電連接器的退化特征量第一次達到失效閾值時,即認為其壽命的結束。

圖9 剩余壽命預測曲線Fig.9 Residual life prediction curve

因此,電連接器壽命可定義為:

=inf{:()≥|(0)≤}

(5)

對當前時刻,電連接器的剩余壽命可定義為:

=inf{∶(+)≥}

(6)

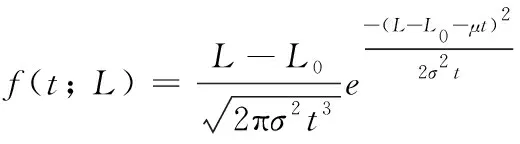

將逆高斯分布與Wiener模型非單調退化過程結合,可得電連接器的剩余壽命概率密度函數為:

(7)

式中:為電連接器運行到時刻的磨屑特征值總量實際累積退化量。

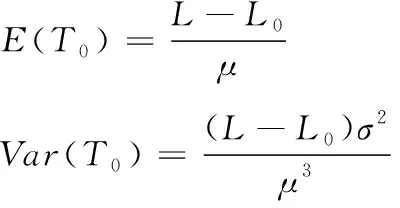

電連接器剩余壽命的期望和方差為:

(8)

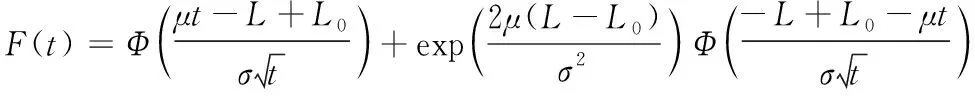

在失效閾值下,電連接器運行到時刻的分布函數為:

(9)

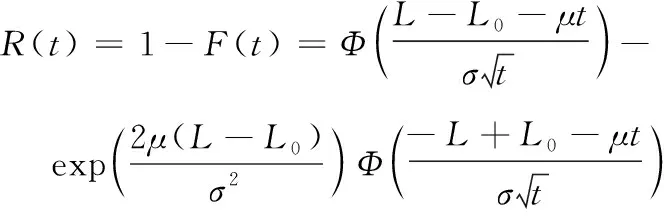

由式(9)推算,電連接器運行到時刻的剩余壽命可靠度函數為:

(10)

其中,為標準正態分布函數。

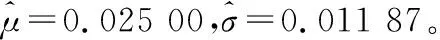

4.3 預測結果分析

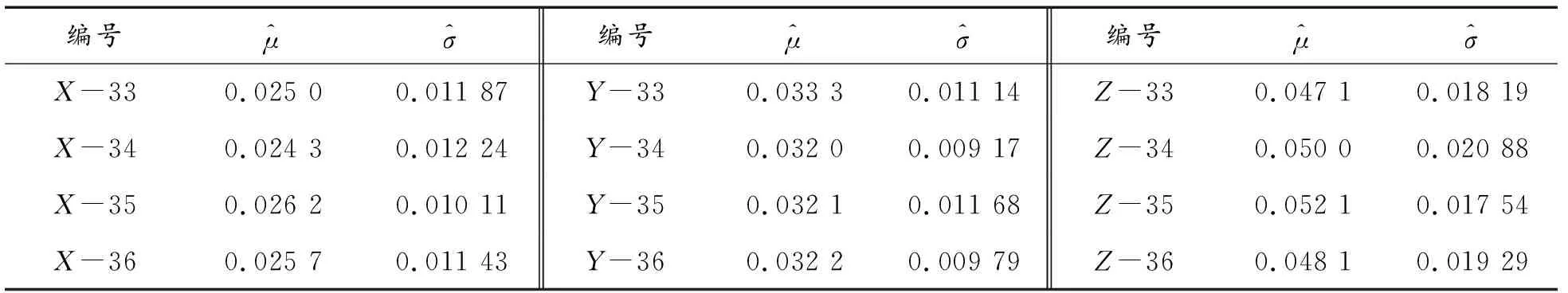

表4所示為微動磨損性能退化模型中漂移參數和擴散參數的估計值。

表4 微動磨損性能退化模型的參數Table 4 Parameter estimation of fretting wear degradation model

(11)

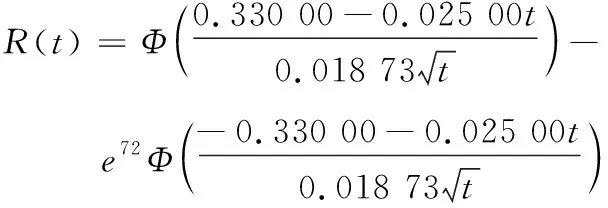

由圖10可靠度曲線可以看出,當振動次數約130萬次時,電連接器的可靠度開始顯著降低。

圖10 電連接器磨屑特征值總量可靠度曲線Fig.10 Total reliability curve of electrical connector chip eigenvalue

圖11 電連接器剩余壽命概率密度函數曲線Fig.11 Probability density function curve of remaining life of electrical connector

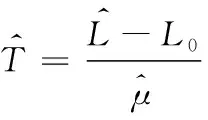

一般情況下,電連接器剩余壽命的期望值可作為預測值,即:

(12)

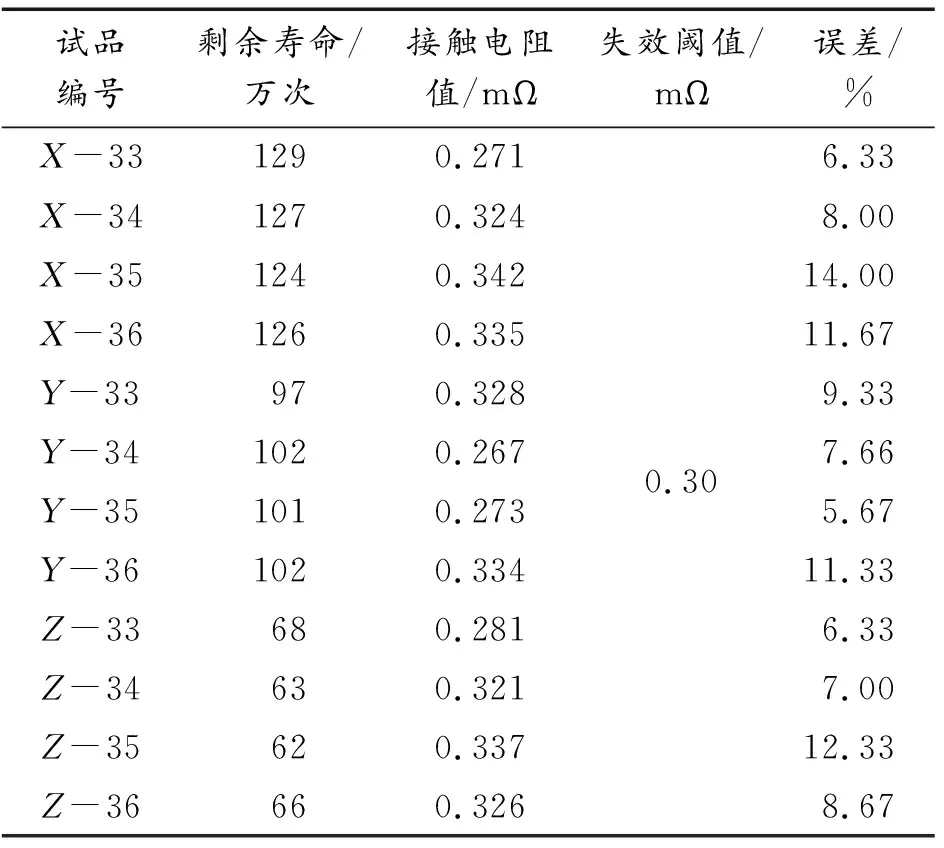

由表5可以看出,在高頻高加速度下,利用磨屑特征值總量作為退化性能參數可以實現電連接器接觸件的壽命預測。由此可以在電容層析檢測磨屑分布的同時,為壽命預測提供可靠的數據支持,為后續試驗提供了便利。

表5 部分試品剩余壽命預測值及誤差Table 5 Predicted value and error range of residual life of some samples

5 結論

1) 微動次數增加,磨屑特征值總量與接觸電阻的變化規律類似,電連接器的微動磨損可分為磨損初期、磨損穩定期和嚴重磨損期;而接觸電阻值呈現“低且穩定”、“漸增”和“劇增和劇烈波動”。

2) 電連接器高頻微動磨損程度與微動次數、振動頻率和振動加速度為正相關;不同振動方向下,微動磨損進程存在一定差異,軸向振動時磨損最嚴重,磨屑堆積量約比其他振動方向增加12%。

3) 高頻高振動加速度下,磨屑特征值總量和接觸電阻值呈現極高的相關性。將磨屑特征值總量作為退化量,通過Wiener退化過程,構建電連接器微動磨損性能退化模型,可預測剩余壽命,通過試驗證實了準確性。