戰斗部順序凝固裝藥過程數值模擬研究

楊治林,李 昂,余 瑤,郭進勇,李全俊

(中國兵器裝備集團自動化研究所有限公司, 四川 綿陽 621000)

1 引言

武器裝備生產過程中,裝藥環節是賦予戰斗部爆破能力和殺傷能力的關鍵步驟。熔鑄裝藥法因具有不受腔室尺寸限制,工藝設備簡單,自動化程度較高等優點,是當前國內外中大型常規武器廣泛使用的裝藥方法。由于炸藥凝固過程中存在晶核形成和生長、相變轉化、體積收縮等過程,傳統的熔鑄裝藥法極易產生底縫、裂紋、縮孔縮松等裝藥缺陷,這些缺陷嚴重影響了戰斗部毀傷效果和安全性能,已不能滿足新型高能戰斗部的裝藥要求。Ruslan Mudryy等針對縮孔縮松缺陷問題,提出了水浴順序凝固工藝,并通過數學模型和數值模擬驗證了該工藝可顯著改善裝藥質量。徐更光等為了提高彈藥的使用安全性,對水浴順序凝固裝藥技術進行了改進,結果表明改進后的方法不僅可以消除氣孔、縮孔、底縫等缺陷,還可以降低裝藥對環境刺激的感度。馬松等采用有限元模擬法對HBX-3炸藥在自然和水浴條件下的凝固過程進行了數值模擬,得到了水浴條件下炸藥內部溫度場的變化和相界面遷移規律,并預測了縮孔生成特征。

順序凝固裝藥技術可提高裝藥質量已經在彈藥生產過程中得到了驗證,但由于此技術相對傳統技術工藝更復雜,目前尚無其特有的工藝參數(如水浴溫度、水位上升速度等)與裝藥質量之間的關系研究。由于目前仍缺乏成型過程的在線監測的方法,數值模擬成為研究上述關系的有力手段之一,ProCAST是最早實現凝固過程熱-流動-應力完全耦合的鑄造仿真商業化軟件,其對冷卻凝固過程、縮孔縮松缺陷的模擬具有較高的準確性。本文針對某導彈戰斗部,使用ProCAST軟件對其水浴順序凝固裝藥過程進行了研究,采用正交實驗方法結合灰色關聯度分析,得到了水浴溫度、水位上升速度、冒口溫度對炸藥凝固時間和藥柱縮孔縮松缺陷的影響規律,獲得了在給定工藝參數條件范圍內的最佳工藝條件,為此工藝在箭彈裝藥過程中的應用提供了指導作用。

2 計算模型及參數

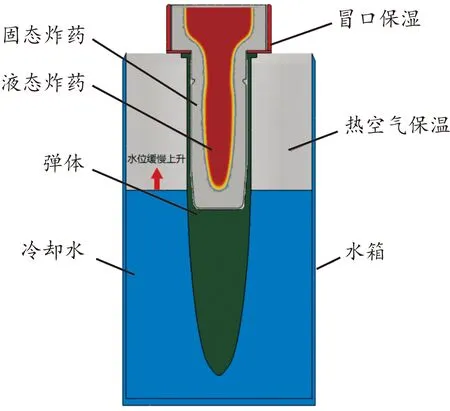

2.1 水浴順序凝固裝藥工藝

炸藥在自然冷卻凝固成型過程中,因其溫度梯度是由炸藥內部向外逐漸降低,其凝固順序是由外到內逐層凝固,導致炸藥內部中心最后凝固,體積收縮,同時得不到有效的液體補縮,造成縮孔縮松缺陷。Ruslan Mudryy等針對此問題,提出水浴順序凝固工藝,如圖1所示,將裝滿液態炸藥的彈體放置于裝有冷卻水的水箱中,在炸藥冷卻凝固過程中通過進出水裝置控制水位緩慢上升,水位上方通熱空氣保溫,這樣使炸藥的凝固順序變成由下而上,再通過冒口保溫,使上方炸藥長時間處于液體狀態,不斷地向下提供補縮,將最后凝固的位置轉移到冒口處,有效地避免了彈體內縮孔縮松缺陷的發生。

圖1 水浴順序凝固工藝示意圖Fig.1 Process diagram of water sequential solidification

2.2 有限元模型

本文以某導彈戰斗部尺寸進行部分調整,按照水浴順序凝固工藝要求,建立幾何模型,相關組件包括模具(彈體)、鑄件(炸藥)、冒口、水箱,對應幾何模型及裝配關系如圖2所示。采用四面體網格為主導的方式進行有限元劃分,炸藥的網格尺寸為10 mm,彈體和冒口網格尺寸為20 mm,水箱及水的網格尺寸為50 mm,整個模型面網格單元為44 738,體網格單元為535 264,網格質量優異,整體網格離散化結構如圖2所示。

圖2 模型組件幾何結構、裝配關系及有限元離散結構示意圖Fig.2 Assemble relationship and finite element structure of the mode and components

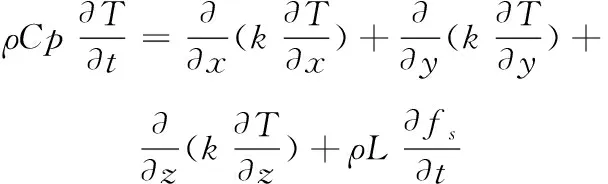

2.3 數學模型與計算參數

采用ProCAST軟件內置數學模型進行凝固過程仿真,該軟件被李敬明等學者通過實驗驗證證明了具有較高的準確性。凝固過程是一個不穩定導熱過程,其數值計算可采用瞬態傳熱偏微分方程計算,如式(1)所示。溫度場計算的邊界條件采用第三類邊界條件,計算公式如式(2)所示

(1)

(2)

式(1)中:為炸藥導熱系數;為比熱;為密度;為溫度;為時間;為結晶熱;為固相分析。式(2)中:為環境溫度;為換熱系數。

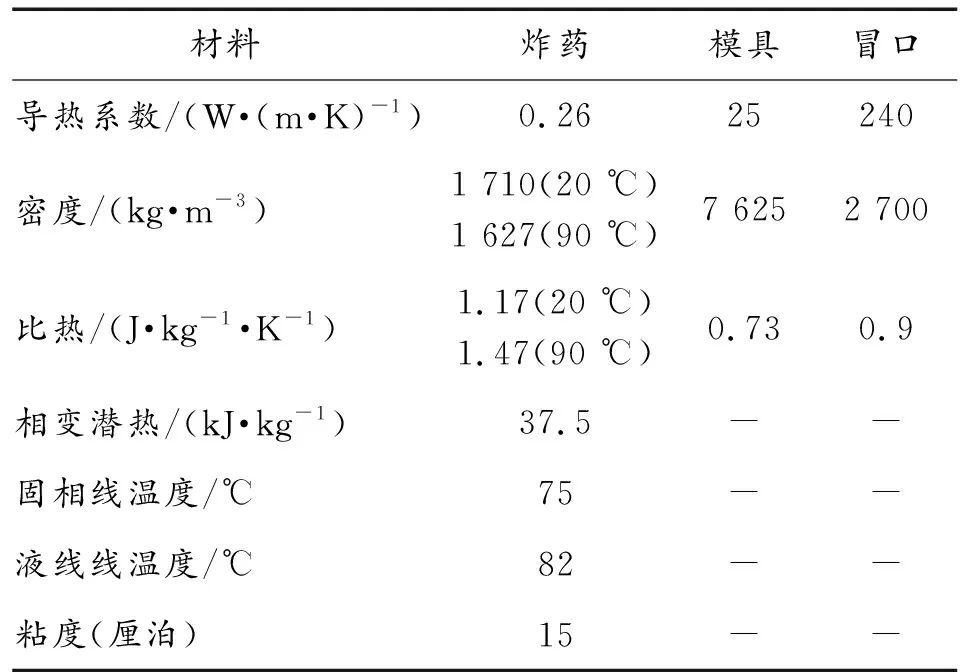

2.4 材料參數

炸藥材料為某梯黑炸藥,彈體材料為H13鋼,冒口材料為鋁型材,各材料相關熱物性參數如表1所示。

表1 炸藥及模具熱物性參數Table 1 Material property

2.5 初始和邊界條件

根據工藝及材料物性要求,炸藥的初始溫度為90 ℃,彈體初始溫度為40 ℃。為進行正交試驗,設計水浴初始溫度取20 ℃、25 ℃、30 ℃三個水平,冒口初始溫度取85℃、90 ℃、95 ℃三個水平。

模型組件之間換熱界面包括水箱與水,換熱系數為5 000 W/m/K;水與模具,換熱系數為5 000 W/m/K;模具與鑄件,換熱系數為500 W/m/K;模具與冒口,換熱系數為1 000 W/m/K;鑄件與冒口,換熱系數為1 000 W/m/K;冒口與空氣,換熱系數為10 W/m/K。

澆鑄速度由澆鑄時間反算得到,水位上升速度取2.5×10mm/s,3.0×10mm/s,3.5×10mm/s三個水平進行正交試驗對比。

3 結果分析與討論

3.1 自然凝固和水浴順序凝固裝藥結果對比

為了驗證水浴順序凝固方法可改變炸藥的凝固方式,提高裝藥質量,首先對2種工藝進行仿真對比。水浴順序凝固工藝中水浴溫度取20℃,水位上升速度取2.5×10mm/s,冒口初始溫度取85 ℃,自然冷卻工藝的初始及邊界條與水浴順序凝固一致,將水浴冷卻去掉,改為空氣冷卻(25 ℃,界面換熱系數為10 W/m/K)。

圖3為2種工藝凝固過程的溫度隨時間的變化云圖。由圖3可以看出自然冷卻過程溫度是由外到內逐漸降低,溫度梯度成“O”字型,隨著時間的推移,藥室頸部溫度最先降低到固相線以下,這是由于彈體內頸部位置存在一圈凸起結構,此位置炸藥液體相對較少,與彈體接觸面積也相對較大,所以降溫速度較快,導致下方出現大面積的孤立高溫區域。而水浴順序凝固工藝中,溫度梯度成“V”字型,隨著時間的推移,藥室下部分溫度先降低到固相線下,頸部與中上部為溫度梯度較小,整個凝固過程中藥柱內未形成大面積孤立高溫區域。從溫度場第三類邊界條件計算公式(式(2))可以看出,界面換熱系數越大,熱交換越快,溫度下降越快,水與彈體間的界面換熱系數為5 000 W/m/K,而空氣與彈體間的界面換熱系數僅為10 W/m/K,說明水浴與彈體的接觸面能進行更快的熱交換,使藥液能更快地凝固成固態,當水與彈體的接觸面從下往上緩慢上升時,就能使炸藥形成從下向上的相界面遷移面,使藥液從下向上順序凝固。

圖3 自然凝固工藝(上)與水浴順序凝固工藝(下)炸藥凝固過程溫度場變化云圖Fig.3 Comparison of temperature field of explosive solidification between natural coagulation(top) and sequential solidification(bottom)

為進一步對比2種工藝的溫度變化區別,選取了藥室頸部中心點和藥室底部中心點為2個監測點,得到了2種工藝在這兩點的溫度變化曲線。如圖4(a)所示,在藥室頸部自然凝固工藝的溫度變化曲線斜率明顯大于順序凝固工藝,表明在該點自然凝固工藝降溫速率更大。自然凝固工藝在12 000 s時溫度就降到了炸藥的固相線(75 ℃)以下,而此時順序凝固工藝的溫度仍在液相線(82 ℃)以上,這說明了自然凝固工藝在該點已經開始凝固形成固相阻隔區域,阻隔上方及冒口內的液體向下補縮,相反,順序凝固工藝在該點仍處于液體狀態,保持著良好的補縮能力。如圖4(b)所示,2種工藝藥液底部的溫度都下降的很快,但順序凝固工藝相對更快,在3 000 s后就下降到了40 ℃以下,而自然冷卻工藝在50 ℃以上,說明順序凝固工藝底部的藥液凝固更快,能形成從下向上的順序凝固,避免下方形成液相孤立區。

圖4 自然凝固工藝與水浴順序凝固工藝炸藥凝固過程某監測點溫度時程變化曲線Fig.4 Comparison of temperature time history curve of a monitoring point of explosive solidification between natural coagulation and sequential solidification

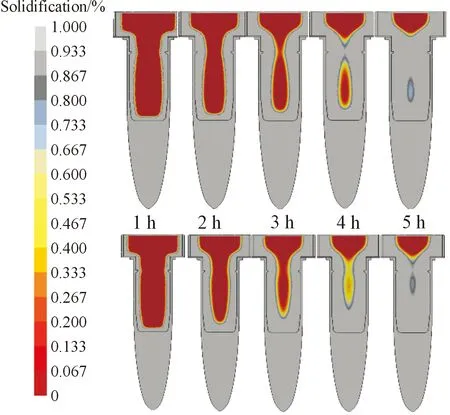

相界面遷移過程能更加直觀地反映上述的凝固特點。由圖5可知,自然凝固工藝在裝藥3 h后就出現了大面積的液相孤立區,此時藥室頸部液體幾乎全部凝固,冒口中大量的液體炸藥無法對下方液體補縮,炸藥最后凝固的位置位于藥室下方。而水浴順序凝固工藝始終保持著良好的補縮能力,相界面從下到上遷移,炸藥最后凝固的位置位于藥室上方。

圖5 自然凝固工藝(上)與水浴順序凝固工藝(下)炸藥程相界面遷移過程云圖Fig.5 Comparison of transfer process of phase interface between natural coagulation(top) and sequential solidification(bottom)

圖6給出了2種工藝縮空縮松可能出現的位置和概率,自然凝固工藝中,藥柱中下部出現了較大面積的縮孔縮松概率區域,最大的縮孔概率為41.5%,而水浴順序凝固工藝中僅在藥柱中部出現了小面積的縮孔縮松概率區域,最大的縮松概率僅為5.6%。縮孔縮松結果與固相率結果可形成對應。在某一時刻某一區域內,若固相線與液相線間的垂直距離越大(其溫度梯度越小),發生縮孔縮松的概率越大,由于液相孤立區面積越大,凝固過程中溫度跨度范圍越大,溫度梯度越小,所以存在液相孤立的區域面積越大,發生縮孔縮松概率越大。以上結果表面,藥柱的凝固順序對縮孔縮松缺陷影響較大,水浴順序凝固工藝能夠使炸藥自下而上凝固,大大降低縮孔縮松缺陷的發生概率。

圖6 自然凝固工藝(左)與水浴順序凝固工藝(右)縮孔縮松缺陷云圖Fig.6 Comparison of Shrinkage defects between natural coagulation(top) and sequential solidification(bottom)

3.2 裝藥工藝正交試驗分析

影響炸藥凝固成型質量的工藝參數較多,這些工藝參數之間相互影響,采用單因素試驗法無法體現這些工藝參數間的交互效應,采用多因素完全試驗法工作量過大,效率太低。正交試驗法以概率論及數理統計理論為依據,可避免大量的試驗次數,縮短試驗周期,迅速找到最優的實驗方案,是多因素分析中運用最為廣泛的一種試驗設計方法。

本文重點關注水浴工藝參數對裝藥缺陷和裝藥時間的影響,取水浴溫度,水位上升速度,冒口溫度三個影響因素,每個因素取3個水平,各因素各水平具體數值如表2所示。根據三因素三水平正交試驗表設計9組試驗,各試驗的編號及對應因素水平如表3所示。

表2 正交試驗影響因素與水平Table 2 Orthogonal test factors and levels

表3 三因素三水平正交試驗表Table 3 Orthogonal test of three factors and three levels

優化工藝參數的目的是提高裝藥質量和裝藥效率,于是取藥柱的凝固時間和縮孔縮松率為考核指標,考核各因素對這2個指標的影響程度。

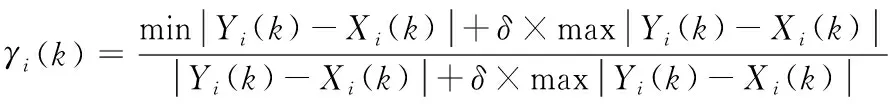

圖7展示了9組正交試驗彈體內部炸藥完全凝固所需的時間分布云圖,由圖7可以看出,所有實驗組的炸藥凝固順序均是自下向上凝固,各組試驗間凝固時間差別較小,總凝固時間在7 900~8 500 s,凝固時間最長的位置均為藥室頂部中心處,于是取該處的凝固時間作為試驗結果進行考核,對應的各實驗組具體凝固數值見表4所示。凝固時間最小的是6號試驗組,=7 918 s,最大的是7號試驗組=8 389 s,初步判斷這是由于6號試驗組水位上升速度最大,冒口溫度最低造成,水位上升速度越大,彈體上方能更早的與水接觸,使得界面換熱系數提高,從計算式(2)可以看出,換熱系數越高,傳熱越快,所以彈體腔室內上方的液體更容易更早的凝固。從熱傳式(1)可以看出,冒口溫度越低,冒口與藥液的溫度差越大,腔室上方的液體降溫越快,由于腔室上方液體是最后凝固的,其凝固時間直接決定整個炸藥的最終凝固時間,所以水位上升速度和冒口溫度對凝固時間有較大影響。

圖7 各正交試驗組炸藥內部凝固時間分布云圖Fig.7 Solidification time contour of explosive in each orthogonal test group

表4 正交試驗結果Table 4 Results of the orthogonal test

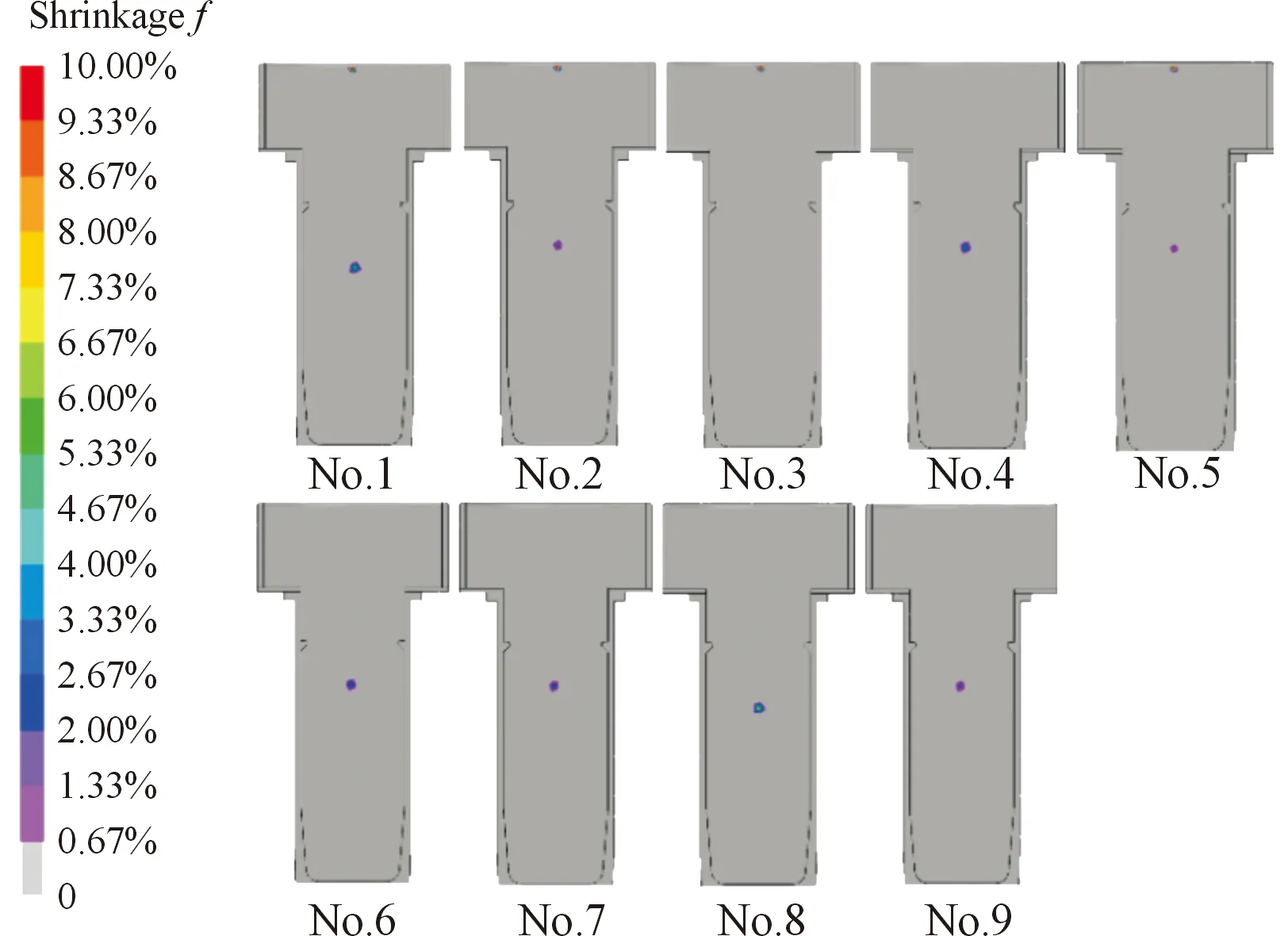

為了考察個工藝條件下的縮孔縮松缺陷,圖8給出了各實驗組的縮孔縮松預測結果,除3號試驗組以外,各實驗組均在藥柱中上部位出現了小面積的縮松現象,最大縮松率為6.2%,各試驗組最大縮松率數值見表4所示。其中3號試驗組最大縮孔率最小,僅為0.6%,小于縮孔率分布云圖的最小分辨率1%,所以其中顯示無縮孔縮松缺陷發生,0.6%的縮孔率在實際生產過程中亦可以忽略,這表明從減少縮孔縮松缺陷角度出發,3號試驗組對應的工藝條件為9組試驗中的最優工藝條件。

圖8 各正交試驗組炸藥內部縮孔縮松位置和發生概率示意圖Fig.8 Probability and location of shrinkage defects in each orthogonal test group

3.3 灰色關聯度分析

灰色關聯度理論

為了進一步定量地分析各因素對考核指標的影響程度,考察試驗結果與理想結果的關聯程度,得出各因素在多個考核指標下的最佳組合,采用灰色關聯度方法對表4中的正交試驗結果進行分析。

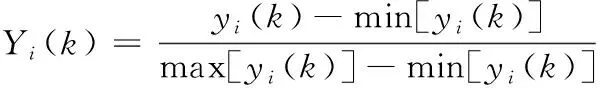

為弱化數據的隨機性,在計算關聯度之前需對試驗結果做無量綱化處理。用()表示考核指標的第組實驗結果,則其對應的無量綱區間值像()的計算公式如下:

(3)

若考核指標的理想實驗結果值()對應的無量綱區間值像為(),則()對應()的灰色關聯系數為:

(4)

取值為0~1之間,一般為05,于是()對()的灰色關聯度為:

(5)

由于實際生產過程中,凝固時間和縮孔縮松率越小越好,故二者理想實驗結果值均取為0,根據上述計算公式,各正交試驗組試驗結果的區間像值、灰色關聯系數和灰色關聯度如表5所示。

表5 灰色關聯系數與灰色關聯度Table 5 Grey correlation coefficient and degree

結果顯示3號試驗組的灰色關聯度最高,達到0.90,比第二高的6號試驗組高0.15,關聯緊密度突出。4號和7號試驗組的關聯度最差,為0.45,僅為3號試驗組的50%,平均關聯度分析結果表明,在綜合考慮凝固時間和縮孔縮松缺陷時,3號試驗組對應的工藝條件為9組試驗中的最佳條件。

單因素關聯系數分析

由表5結果可進一步計算出各影響因素每個水平對考核指標的平均灰色關聯系數,推斷各因素對單個考指標的影響程度。表6給出了水浴溫度各水平對凝固時間和縮孔縮松率的平均關聯系數。結果顯示隨著水浴溫度升高,凝固時間和縮孔率的關聯系數成下降趨勢,表明低溫有利于減小凝固時間和降低縮孔率,但2個指標的平均灰色關聯系數均不高,各水平間相差也不大,表明水浴溫度對凝固時間和縮孔率單獨的影響程度不大。

表6 水浴溫度Tw各水平的平均灰色關聯系數Table 6 Average grey correlation coefficient of Tw

表7給出了水位上升速度各水平對凝固時間和縮孔縮松率的平均灰色關聯系數。隨著值的增加,凝固時間和縮孔率的關聯系數均明顯上升,表明提高水位上升速度有利于減小凝固時間和降低縮孔率。當值從25提高到35時,凝固時間的平均灰色關聯系數從046提高到了081,上升了43,縮孔率的平均灰色關聯系數從046提高到了071,上升了35,這表明水位上升速度對凝固時間和縮孔率均有較大影響,特別是對凝固時間的影響最為突出。

表7 水位上升速度V各水平的平均灰色關聯系數Table 7 Average grey correlation coefficient of V

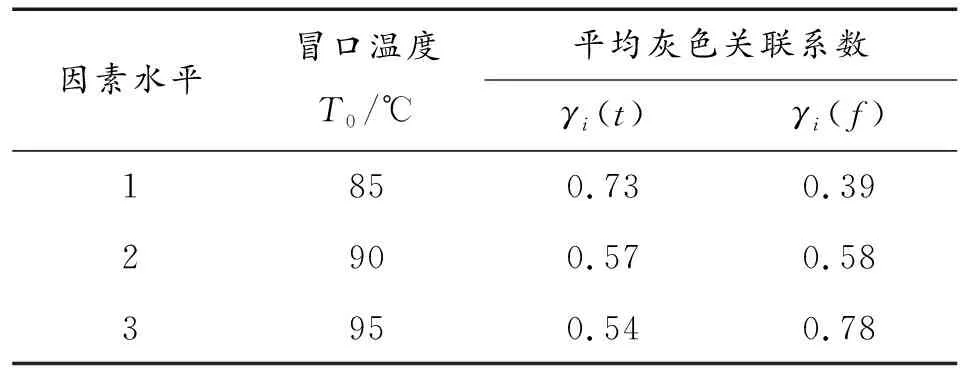

表8給出了冒口溫度各水平對凝固時間和縮孔縮松率的平均灰色關聯系數。隨著冒口溫度的上升,凝固時間的關聯系數下降,縮孔縮松率的關聯系數上升,表明提高冒口溫度不利于減少凝固時間,但有利于降低縮孔縮松率。在低溫水平下(85 ℃),冒口溫度對凝固時間影響程度較大,對縮孔縮松率影響相對較小,在高溫水平下(95 ℃),冒口溫度對縮孔縮松率影響較大,對凝固時間影響較小。

表8 冒口溫度T0各水平的平均灰色關聯系數Table 8 Average grey correlation coefficient of T0

多因素關聯度分析

考慮到各影響因素間存在交互效應,采用各因素的平均灰色關聯度來確定與理想凝固時間和縮孔率綜合關聯程度最高的最佳工藝參數。結果如表9所示,從綜合角度考慮,水浴溫度與理想結果的平均關聯度負相關,而水位上升速度和冒口溫度與關聯度正相關,表明低水浴溫度,高水位上升速度和高冒口溫度是有利于同時減少凝固時間和降低縮孔縮松概率。水位上升速度對平均關聯度的影響最大,水浴溫度和冒口溫度影響相對較小,表明水位上升速度是影響凝固時間和縮孔率的關鍵因素。

表9 各影響因素各水平的平均灰色關聯度Table 9 Average grey correlation degree of each factor and level

表9顯示水浴溫度對應的平均灰色關聯度最高的是水平1的值,為0.67,水位上升速度對應的最高的是水平3的值,為0.76,冒口溫度對應的最高的是水平3的值,為0.67,所以水浴溫度的最佳工藝值為20 ℃,水位上升速度的最佳工藝值為3.5×10mm/s,冒口溫度的最佳工藝值為95 ℃。最佳工藝條件與正交實驗中3號試驗組條件一致,對應的炸藥凝固時間為7 981 s,最大縮孔率為0.6%。

4 結論

針對某梯黑炸藥水浴順序凝固裝藥工藝,采用數值模擬技術結合正交試驗和灰色關聯度分析的方法,研究了水浴溫度、水位上升速度、冒口溫度對裝藥凝固時間和藥柱縮孔縮松缺陷的影響規律。主要結論如下:

1) 相比自然冷卻工藝,水浴順序凝固工藝可明顯降低藥柱縮孔縮松缺陷發生的概率。

2) 低水浴溫度,高水位上升速度和高冒口溫度有利于裝藥質量的提升,相比水浴溫度和冒口溫度,水位上升速度是影響藥柱凝固時間和縮孔縮松率的主要因素。

3) 綜合考慮凝固時間和縮孔縮松率,在給定的工藝參數范圍內,最佳的工藝條件是水浴溫度20 ℃,水位上升速度3.5×10mm/s,冒口溫度95 ℃。

本研究在考慮凝固時間和縮孔縮松率的前提下,可對水浴順序凝固裝藥的工藝設計提供指導,進一步的研究可考慮針對其他缺陷,例如裂紋(應力場分析),氣孔(流場分析)等,進行各工藝參數的分析研究。