新疆機采棉細號紗的清梳聯工藝優化

董志強 周翠英

(1.鄭州宏大新型紡機有限責任公司,河南鄭州,450001;2.夏邑恒天永安新織造有限公司,河南商丘,476400)

近年來,隨著我國工業化進程的加速,對棉花進行機械采摘已經是大趨勢,但機械采摘會使得同等級棉花品質下降,棉花中疵點、細小雜質含量急劇增加。在夏邑恒天永安新織造有限公司(以下簡稱恒天永安)的清梳聯合機選型及工藝配置方面,我們針對新疆機采棉在生產過程中存在的問題,探討清梳聯設備的機械和工藝特性。

1 配棉的控制

受新疆目前播種、生產、采摘、加工等多方面因素影響,現階段新疆機采棉的各項質量指標遠落后于新疆手摘棉,這主要體現在兩方面:一方面是雜質含量增多,尤其是不成熟纖維、不孕籽、軟籽表皮、葉片、僵片等雜質顯著增多,呈現多、散、碎、小等特點;另一方面是同一等級棉包每批次之間棉花品質存在較大差異。有研究機構對同一地區的新疆機采棉和手摘棉進行采樣試驗,通過比較分析機采棉和手摘棉的纖維品質,發現新疆早熟植棉區機采棉纖維平均長度較手摘棉短1 mm,斷裂比強度較手摘棉低1.08 cN/tex,短纖維率高于手摘棉,棉花主體品級為3 級,較手摘棉低1 級[1]。

利用現有資源合理均衡配棉是保證紗線質量指標長期穩定的重要因素。由于新疆機采棉品質指標差異大,配棉的重要性就更加突出。

首先,原棉選配前要詳細了解每批次機采棉的品質狀況,選擇多嘜頭機采棉搭配使用,原則上針織紗控制在9 個嘜頭以上,機織紗控制在6 個嘜頭以上,配棉馬克隆值的加權批次調整不大于0.5,短絨率加權批次不大于1%,最大程度減少機采棉中棉結、短纖維、細小雜質以及危害性疵點的批次差異,保證配棉品質的長期穩定。

其次,要控制好配棉的回潮率。配棉回潮率是影響棉花加工的一個主要因素,新疆地區晝夜溫差大,棉花含糖量較內陸棉高,回潮偏低,棉包批次之間的回潮率差異大。回潮率高時,棉塊不易開松,細小雜質與纖維之間的黏附力大,清棉機組的除雜效率低,過度開松又容易損傷纖維,產生棉結、索絲等;回潮率太低時,在加工過程中纖維強力降低,容易被損傷、打斷。因此,控制好配棉的回潮率對提高清梳聯設備的工作效率有著積極的作用。恒天永安目前將待搭配的各批次原棉至少提前24 h 進入清棉車間存放,進行松包回潮平衡。對于個別回潮率太低的批次,要考慮適當減少配包數,或者單獨采用一些加濕措施。恒天永安某分廠上半年使用新疆機采棉的指標情況:配棉平均等級3 級,馬克隆值4.36,上半部平均長度29.75 mm,短纖維指數(SFI)14.78%,含雜率2.3%,棉結286 粒/g,籽屑棉結33 粒/g,平均回潮率6.5%。

2 工藝流程分析

雜質含量增多是新疆機采棉的一個顯著特點。目前很多用戶通過增加1 臺或者2 臺開松設備來提高清棉工序的除雜效率。長期生產實踐使我們認識到,在清梳聯生產過程中,棉結和短絨在清棉階段是逐步增加的,工藝流程越長,棉結和短絨產生的機會越多,纖維損傷的程度也越嚴重,棉結增長越多。即流程中開清棉設備臺數越多,開松除雜效果越好,但纖維損傷越嚴重,棉結和短絨增長越多,這就是除雜效率和短絨棉結增長之間的矛盾。通過大量生產試驗和研究分析,我們對影響清棉工序短絨棉結增長幅度的主要因素進行歸納總結如下。

(1)開松打手直徑及轉速。清棉工序除雜主要依托于打手轉速,打手轉速越高,雜質的離心力越大越容易排出,除雜效果就越好。小直徑打手必須通過進一步提高轉速才能獲得較好的除雜效果,但當打手轉速過高時,打手角釘對棉束的作用力就相對增大,從而會使棉結和短絨增加較多。

(2)打手角釘形式及打手室空間的大小。開松打手的角釘直接作用在棉束上,不同形式的角釘對棉束握持打擊程度不同。從理論上講,隨著清棉工序的延伸,開松打手的角釘越來越小,越來越密。其次,打手與包裹在打手周圍除雜元件之間的間隙也直接影響棉結和短絨的增長。當打手室空間過小,喂入的棉束較多時,經過開松的棉束體積膨脹,相對狹小的空間不僅限制了棉束的開松,使包裹在棉束中的雜質不能充分暴露,而且在一定程度上又增加了打手對棉束的打擊開松力度,從而造成棉結和短絨增長較多,除雜效率下降。

(3)清棉流程中風機或者凝棉器的臺數。在傳統清棉流程中,每增加1 臺開松設備,就需要相應增加1 臺風機或者凝棉器來完成棉花的輸送。通過大量的試驗數據發現,棉花經過輸送風機或者凝棉器后,棉結或多或少都會有一定幅度的增長。從已有的數據匯總分析,風機或凝棉器進出口棉結增長的幅度從大到小依次為小容量風機、大容量風機、凝棉器。

3 清梳聯流程配置及簡要分析

結合新疆機采棉的特點,根據用戶的實際需求,在提高除雜效率的同時最大程度減少纖維損傷和棉結增長,依據前文分析的主要因素,我們制定了“柔性開松,大雜早落少碎,漸進開松,薄棉細喂,柔性梳理,高效除雜”的工藝思路,配置新的清梳聯流程如下。

JWF1018 型抓棉機(附TF27 型橋式吸鐵)→AMP3000 型金屬火星探除器→TF50 型重物分離器→TF2201A 型間道裝置→FA051A 型凝棉器+TF2407A 型高架裝置+FA103B 型雙軸流開棉機→TF2201B 型間道裝置→ZF9104-425 型輸棉風機→JWF1104 型開棉機→JWF1026-160(10)型多倉混棉機→JWF1124C 型單輥筒清棉機→JWF1116 型清棉機→ZF9104-425 型輸棉風機→TF2202B 型配棉三通→2×[8×(JWF1216-120 型梳棉機+TF2513A 型圈條器)]

本流程按照柔性漸進開松工藝思路,一共配置了4 道用于開松的設備,兩臺開棉機位于多倉混棉機之前,依次是FA103B 型雙軸流開棉機和JWF1104 型開棉機,用于去除配棉中體積較大、數量較多的雜質[2]。兩臺單輥筒清棉機串聯在多倉混棉機后面,分別是JWF1124C 型單輥筒清棉機和JWF1116 型清棉機,用于去除配棉中的小雜、細雜、部分纖維籽屑和微塵。

該流程配置時,也充分考慮了用戶的實際生產需求,根據用戶在生產過程中配棉含雜經常會發生變化,因此在FA103B 型雙軸流開棉機前后的輸棉管道上增加了1 組TF2201A 型、TF2201B型手動間道裝置。當用戶配棉含雜較低時,可以選擇在流程中跳過FA051A 型凝棉器+FA103B型雙軸流開棉機,從TF50 型重物分離器出口直接進入JWF1104 型開棉機,減少纖維開松打擊。

3.1 FA103B 型雙軸流開棉機

流程中第一道開松設備采用FA103B 型雙軸流開棉機,其工藝目的是將抓棉機輸送過來的棉束進行簡單自由開松,使暴露在棉束外部、最容易排除的大雜、碎雜盡量早落少碎。FA103B 型雙軸流開棉機兩個打手直徑均為605 mm,每個打手均勻設置圓柱形角釘。由于雙軸流開棉機打手室內空間較大,圓柱形角釘分布稀疏,工作時,首先打手對棉束的開松作用比較柔和,在棉束隨著打手旋轉的過程中,大棉塊被開松后不會因體積膨脹而相互擠壓,能夠很好地排除暴露在外部的顆粒性雜質;其次在開松過程中,開松較好的棉束在離心力作用下能夠脫離打手,可避免小棉束的過度打擊。因此,雙軸流開棉機開松柔和,棉結和短絨增長較少,但實際的除雜效率較低。

3.2 JWF1104 型開棉機

流程中第二道開松設備采用JWF1104 型開棉機,該機型主要是針對機采棉特點而開發,其工藝目的是在雙軸流開棉機開松的基礎上實現進一步開松,使包裹在棉束內部的各種細小雜質充分暴露脫離,實現漸進開松、薄棉細喂、柔性打擊、高效除雜。JWF1104 型開棉機上部采用大容量儲棉箱,工作機幅2 000 mm,打手直徑750 mm,共設置192 枚V 形角釘,分16 排呈螺旋狀排列分布在打手筒體上,打手轉速0 r/min~960 r/min,可在線無級調速,打手底部采用三角形塵棒除雜機構,落雜區域大幅增加。工作時,上棉箱蓬松的棉束在給棉羅拉握持下均勻喂入,進入打手室內的棉束在打手角釘的握持作用下跟隨打手旋轉。在旋轉過程中,由于V 形角釘握持力較弱,棉束轉速要低于打手轉速,通過速度差實現打手角釘對棉束的多次打擊開松。在旋轉開松打擊過程中,棉束與塵棒碰撞,暴露在棉束外部的雜質在碰撞、離心力等作用下脫離下落。

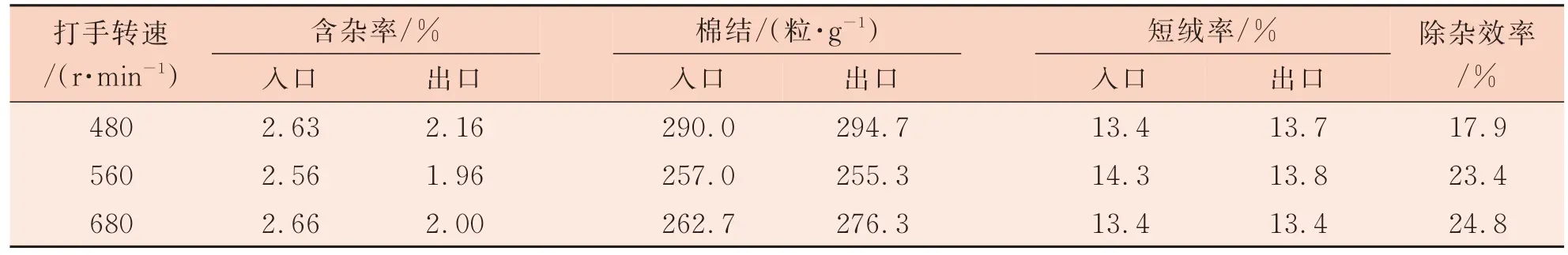

JWF1104 型開棉機的工作幅寬較寬,棉束按整個工作機幅寬度均勻鋪開,最大程度攤薄單位面積棉層的厚度,實現了超薄精細喂入,充分攤薄的棉束在開松時不受狹小打手室空間影響,打手室單位空間內的棉束量大大減少,避免了因棉束體積膨脹造成的“擁擠”,大量包裹在棉束中的顆粒性塵雜不需要劇烈打擊開松就能夠充分暴露并被排除;另一方面,棉束沿打手旋轉方向行進約3/4 圈就輸出到下一工序,開松打擊時間較短,最大程度避免了在開松除雜過程中造成的纖維損傷和棉結增長。生產實踐表明,通過工藝調整,JWF1104 型開棉機在完成除雜功能的同時,可以實現棉結、短絨零增長,甚至是負增長。試驗數據如表1 所示。

表1 JWF1104 型開棉機除雜效率試驗數據表

3.3 JWF1124C 型單輥筒清棉機

流程中第三道開松除雜設備是JWF1124C 型單輥筒清棉機,工作機幅1 600 mm,采用鋁型材梳針打手,打手直徑400 mm,梳針齒密為4.6 個/(25.4 mm)2,梳針在打手表面呈螺旋狀均勻排列,打手梳針每向前旋轉一排,梳針就橫向平移一個單位,避免針齒對同一位置的棉束進行連續打擊造成纖維損傷。JWF1124C 型單輥筒清棉機打手梳針針高約8 mm,梳針圓錐度20°,工作角70°,具有良好的穿刺能力,能夠從給棉羅拉握持的棉層處輕易抓起棉束,在離開給棉區后的棉束能夠浮于梳針表面。工作時,打手表面的梳針對大棉束進行穿刺、松解、梳理,纖維和雜質懸浮在打手產生的附面層氣流中,跟隨氣流一起旋轉。由于雜質質量大、投影面積小,受附面層氣流旋轉速度影響小,會被附面層內層氣流“擠”向外層,因此在旋轉過程中,質量越重,雜質或者籽屑向附面層外層移動的速度越快。在附面層氣流和離心力的作用下,原料在梳針打手表面從內到外會出現分層現象,雜質多在外層,纖維多在內層。JWF1124C 型單輥筒清棉機底部設置2 塊分梳板、3 把除塵刀、3 個落雜吸口,通過除塵刀切割打手外層附面層氣流,去除與棉纖維結合較為緊密的雜質,實現以梳代打、高效除雜的目的[3]。

JWF1124C 型單輥筒清棉機與JWF1026-160(10)型多倉混棉機直聯,給棉系統由多倉混棉機的輸送平簾、斜簾和清棉機平簾共同組成。供棉時,多倉混棉機10 個儲棉倉內的棉花根據清棉機的要棉量同時輸出,經過設置在儲棉倉底部的10組給棉羅拉和10 根大直徑均棉打手的開松,蓬松的棉束下落并平鋪在輸送皮簾上,向JWF1124C型單輥筒清棉機提供均勻、穩定、連續的棉層,從而保證JWF1124C 型單輥筒清棉機除雜效率的相對穩定。

3.4 JWF1116 型清棉機

在JWF1124C 型單輥筒清棉機后再增加一道清棉設備,是基于概率論中的大數定律,利用增加的除雜幾率來提高流程的除雜效率。流程中最后一道開松設備是JWF1116 型清棉機,該設備結合了除微塵機和清棉機的功能,其上部采用除微塵機的“大空間+大網眼板”結構,棉束在風機抽吸作用下進入設備,然后沿圓弧曲線的網眼板從上向下滑移,在這個過程中,棉束的中短絨、微塵跟隨氣流從網眼排除進入濾塵系統。給棉及打手部件設置于設備底部,打手和除雜部件的結構與JWF1124C 型單輥筒清棉機相同,進入JWF1116型清棉機的棉束在經過網眼板后下落至四羅拉喂入單元,棉束經過相對寬松的握持機構進入打手室,相對蓬松的棉束通過設備打手快速旋轉產生的附面層氣流和離心率共同作用,再次對棉束中未能去除的細小塵雜進行分離排除。

清棉設備除雜的核心思路是先開松、后除雜,開松度越好越有利于除雜。棉花在進入JWF1116 型清棉機內部后,已經具有良好的開松效果,因此不需要太高的打手轉速就能具備較好的除雜條件。另一方面,JWF1116 型清棉機是流程中最后一道開松點,因此在設計除雜分梳部件時,將除塵刀、分梳板與打手的隔距在JWF1124C型單輥筒清棉機的基礎上適當放大,避免纖維損傷和落棉過度增加。

3.5 其他

流程中4 道開松除雜設備的吸落棉部件均采用了中間吸落棉技術,不僅解決了落雜箱塵雜堆積的問題,大幅減輕了工人勞動強度,同時較雙側吸落棉節省了15%~20%的濾塵風量。

風機或者凝棉器在清梳聯流程中有著承上啟下的重要作用。在清梳聯流程中每增加1 臺開清棉設備,通常也須增加1 臺風機或者凝棉器。本清梳聯流程清棉部分總共配置了5 臺ZF9104 系列輸送風機、1 臺FA051A 型凝棉器。風機葉輪均采用鋁型材六翼徑向葉片,葉片由電機直聯通過變頻驅動,能夠最大程度節省能耗并減少纖維損傷。

4 生產試驗

清梳聯的工藝思路決定了流程配置,清梳聯的流程配置反過來又影響上機工藝,兩者之間相互依存,相互制約。

4.1 清棉流程的生產試驗

本流程的工藝核心是柔性開松、高效除雜,通過大量生產試驗,確定清棉設備的工藝運行參數:JWF1018 型抓棉機行走速度17 m/min,下降量1 mm,打手轉速1 100 r/min;FA103B 型雙軸流開棉機打手轉速500 r/min,出棉口靜壓-400 Pa~-450 Pa;JWF1104 型開棉機打手轉速560 r/min;JWF1026-160(10)型多倉混棉機打手轉速360 r/min;JWF1124C 型單輥筒清棉機打手轉速600 r/min,給棉羅拉與輥筒隔距1.6 mm,出棉口靜壓-450 Pa;JWF1116 型清棉機打手轉速460 r/min,給棉羅拉隔距12 mm。

在試驗過程中,我們發現開清棉設備的除雜效率不僅與打手轉速呈正相關,而且與原棉含雜率也呈正相關,同時,在一定范圍內適當增加或者減少打手轉速,設備的實際除雜效率基本保持穩定,棉結增長率在一定范圍內隨機波動,沒有呈現出隨打手轉速增加而大幅增加的規律特征。因此,通過優化流程中開清棉設備的運行工藝參數,能夠實現棉結、短絨少增長,除雜效率大幅提升的生產要求。

影響清梳聯清棉設備除雜效率的因素很多,例如原棉含雜率、雜質類型,原棉的成熟度、落棉量,清棉車間原棉回潮率等。根據原棉配棉及現場的實際情況,我們進行了大量試驗,如果不考慮其他因素,僅從設備本身出發,影響除雜效率最關鍵因素是落棉量和打手轉速。表2 是清棉設備采用上述工藝配置且經多次測試后平均落棉率與除雜效率的數據。

表2 不同落棉率下的除雜效率

在做含雜試驗時,每次取樣100 g,每個試樣均打兩遍,試驗結束后發現落下的不僅是雜質,還存在相當數量的籽屑纖維和死棉結。從試驗數據來看,在一定的落棉率范圍內(一般3%),清棉流程的總除雜效率與落棉量正相關。針對本流程及配棉來說,隨著落棉率的增加,清棉流程的除雜效率逐漸增加,而棉結增長率逐漸下降,這正好與我們在做含雜試驗中發現的死棉結相印證。

4.2 梳棉機生產試驗

梳棉是紡紗工序的核心,梳棉機的針布配置、針布狀態、工藝隔距、產量、筵棉質量均直接影響生條質量。本流程使用的JWF1216-120 型梳棉機錫林梳理弧長長,且喂棉箱采用雙給棉羅拉,握持點上移,變“被動給棉”為“主動給棉”,可有效控制喂棉箱棉結增長。JWF1216-120 型梳棉機錫林、道夫周圍的罩板均采用鋁型材,不僅強度高,而且美觀不勾掛纖維。重新優化梳棉機密封結構和密封材料,不僅錫林周圍氣流更加穩定,而且也延長了設備的清潔周期。這些新技術、新材料的應用使得生條質量明顯改善。表3 是16 臺梳棉機采用優化工藝后,在不同產量下的生條質量對比。

表3 在不同產量下的生條質量對比

在梳棉機試驗中,不同時間取樣,筵棉的棉結基本上在360 粒/g~375 粒/g 之間無序波動,從原棉到梳棉機筵棉的棉結增長平均在43%左右。梳棉機筵棉含雜在0.85%~1.05%之間,生條含雜在0.02%以內,梳棉機除雜效率不小于98%。同時從表3 可以看出,隨著產量的提升,梳棉機生條AFIS 棉結數量明顯增加,短絨含量相對減少,說明隨著梳棉機產量的提升,棉纖維受到的梳理度降低。在一定產量范圍內,梳棉機的梳理質量與梳棉機產量呈正相關[4]。

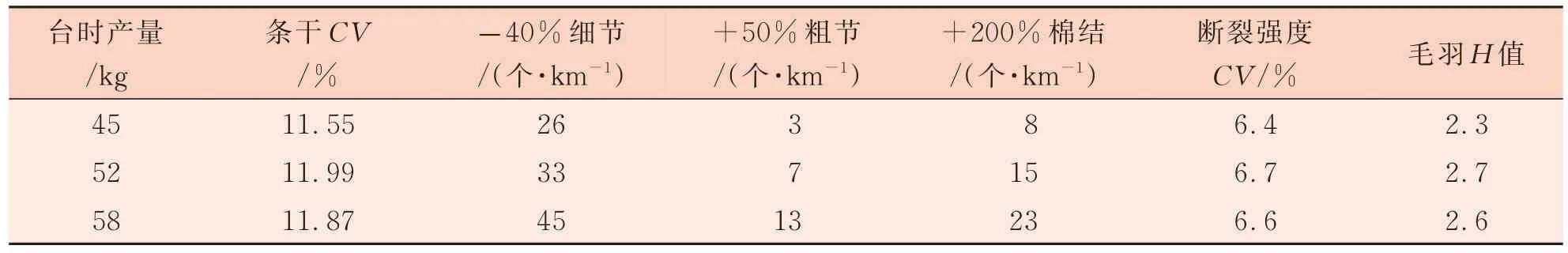

5 紡紗質量及能耗

為了進一步探究不同梳棉機臺時產量對成紗質量的影響,我們以恒天永安使用該清梳聯流程加工的品種JC 14.8 tex 紗為例,正常生產時梳棉機臺時產量是45 kg,我們又分別對梳棉機臺時產量分別為52 kg 和58 kg 時進行多次試驗,試驗數據如表4 所示。

從表4 可以看出,梳棉機臺時產量在45 kg時,其管紗主要質量指標均達到了USTER 2018公報5%的水平。紗線的斷裂強度CV是反映單紗強力均勻性的指標,高品質紗線尤其注重,該項指標的提升正是清梳聯中JWF1026 型多倉混棉機大容量多倉及倉位數字量化控制技術等新結構、新技術應用的體現,使棉花在多倉內的混和不僅充分,而且單位時間內的混和比一直保持著相對穩定。

表4 不同梳棉機臺時產量對成紗質量的影響

在能耗方面,新型清梳聯中FA103B 型雙軸流開棉機、JWF1104 型開棉機吸落棉系統、JWF1124C 型單輥筒清棉機吸落棉系統、JWF1116 型清棉機吸落棉系統以及JWF1216 型梳棉機第一刺輥區均采用中間吸落棉技術,流程中的輸送風機、開棉機和清棉機的打手、給棉部件均采用變頻控制,梳棉機錫林、活動蓋板采用變頻控制,梳棉機智能識別關停錫林功能,清梳聯集中控制系統自適應控制以及智能關閉濾塵機組等新技術的應用使清梳聯生產線噸紗能耗較傳統紡機采棉的清梳聯節約20%以上。

6 結語

綜上所述,針對新疆機采棉含雜高,尤其是不成熟纖維、不孕籽、軟籽表皮、葉片、僵片等雜質顯著增多,且多、散、碎、小等特點,我們通過均衡配棉,采用柔性漸進開松的流程配置,開松打手從圓柱形、V 形角釘再到梳針形式,逐漸增加角釘密度,針對不同的含雜率采用不同的排雜工藝,可以達到高效除雜、纖維少損傷的預期目標,所生產的新疆機采棉細號紗品種成紗主要質量指標達到了USTER 2018 公報5%的水平。同時,總結新型清梳聯流程配置的一些經驗以供借鑒參考。

(1)重視機采棉的物理特性,合理均衡配棉、控制配棉的回潮率穩定,是保證紗線質量指標長期穩定的重要因素。

(2)清梳聯設備的流程設置要與原料的配棉品質相適應,質量重、暴露充分的大雜要在開棉設備中盡量排除,早落少碎;質量輕的細雜碎雜在開棉設備的去除效率較差,應在清棉機中排除,盡可能減輕梳棉機的梳理負荷。

(3)在傳統清梳聯流程配置中,清棉機組除雜配置不適應機采棉的物理特性,提高除雜效率的同時往往伴隨著纖維的大量損傷和棉結增長。新型清梳聯生產線針對新疆機采棉雜質的特點,采用新型清棉設備配置在清梳聯流程中,通過合理設計開清棉設備的打手形式、密度以及開松空間等要素,結合工藝試驗優選上機工藝,既顯著提高了清梳聯的除雜效率,又大幅減少了開清棉過程中的纖維損傷和棉結增長。

(4)對于新疆機采棉細號環錠紗的生產,應該嚴格控制喂入梳棉機筵棉的含雜率,否則會嚴重影響梳棉機的梳理質量,從而制約紗線棉結等質量指標的提升。同時梳棉機筵棉含雜率偏高也會降低梳棉機分梳元件的使用壽命。