鋼管塔鍛造帶頸法蘭軸拉性能分析研究

余 亮,李布輝,龍海波,寧帥朋,張 慶

(中國能源建設集團江蘇省電力設計院有限公司,江蘇 南京 211102)

0 引言

鋼管塔具有結構型式簡單、整體剛度大、承載力性能好和風阻系數小等優點,被廣泛運用于特高壓和大跨越輸電線路[1-2]。法蘭節點具有傳力路徑明確、構造簡單、安裝便捷和維護需求少等優點,屬于典型的板式結構,法蘭板與主管通過環向焊縫連接[3]。

從20世紀80年代開始,國內外學者已經開展關于法蘭節點的研究工作。KATO等[4-5]開展圓鋼管和方鋼管柔性法蘭的軸拉試驗,研究板厚的影響。CAO J J等[6]提出了螺栓和法蘭板受力的簡化計算模型。Igarashi S等[7]進行了15個圓形法蘭節點的軸拉試驗,并提出了基于不同破壞模式下法蘭軸拉承載力的計算方法。Hoang V L等[8]開展了單調、循環荷載作用下的法蘭軸拉性能研究。WANG Y Q等[9]基于法蘭節點的純彎試驗結果提出了可供實際工程使用的設計方法。CAO J J等[10]進行了法蘭節點的數值模擬和理論分析,研究其在側向力和彎矩作用下的承載力性能。Williams J.G. 等[11]開展了法蘭節點的有限元分析,并提出了緊湊型法蘭的概念。Feras等[12]研究了法蘭螺栓受力的機械特性,并提出了節點軸向剛度的計算方法。

鍛造法蘭采用整體鍛造工藝成形,內部金屬晶體更加致密,材料的塑性和力學性能明顯提高。與柔性法蘭相比,鍛造帶頸法蘭具有較好的剛度和承載力性能;與剛性法蘭相比,不需要焊接加勁板,自動化程度高。吳國強等[13]提出了鍛造法蘭節點的分析模型和構造要求,付凱等[14]根據法蘭應力計算結果提出了簡化計算模型,吳靜[15]通過法蘭節點的試驗研究節點的可靠性和工程適用性。

文章提出了一種新型鍛造法蘭型式,該法蘭采用內大坡外小坡截面,螺栓圓充分接近主管外壁,減小法蘭板懸臂長度,與常規鍛造法蘭相比,懸臂長度可減小約12%,從而有效減小了螺栓偏心效應。開展新型法蘭的軸拉性能試驗研究和模擬分析,重點研究法蘭板厚度變化對節點整體受力的影響程度。

1 軸拉性能試驗

1.1 試件設計

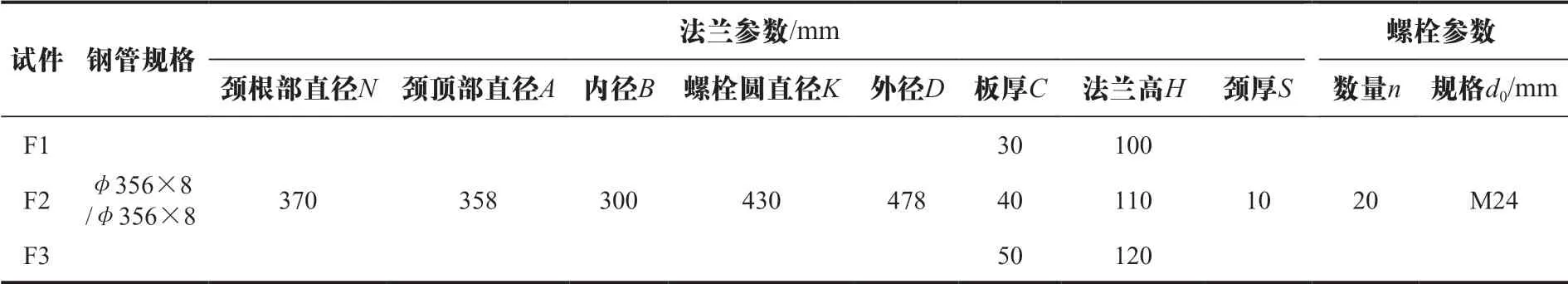

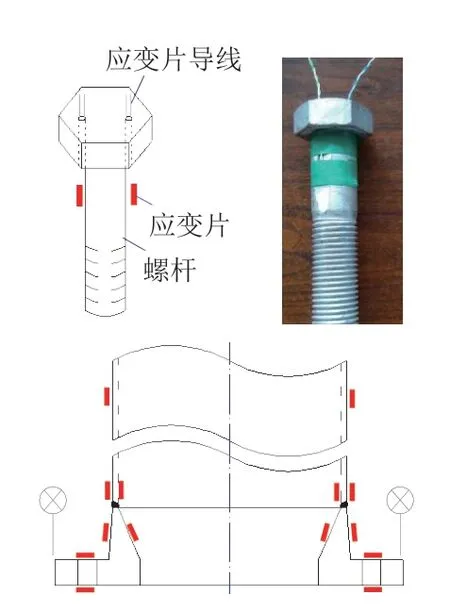

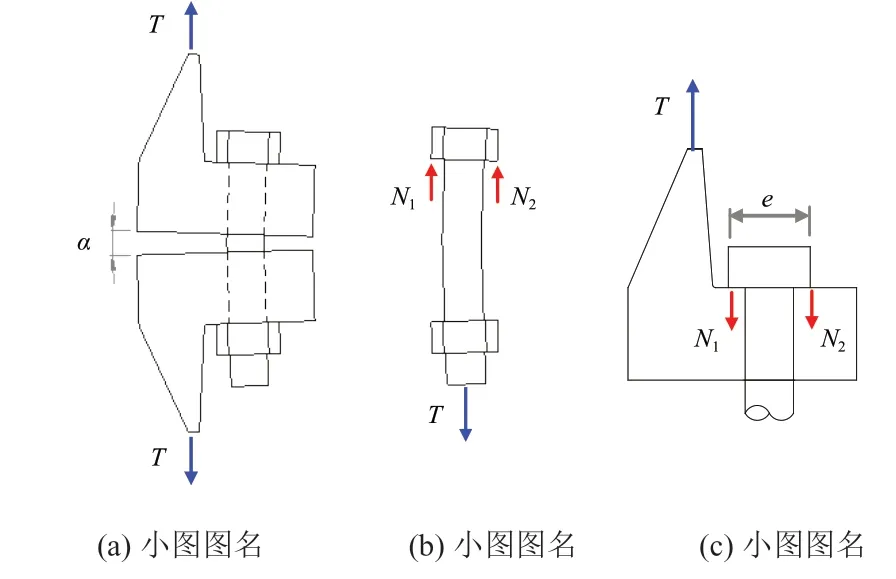

該新型法蘭截面構造及對接如圖1所示,鋼管規格為φ356×8 mm,法蘭尺寸見表1所列,板厚度分別為30 mm、40 mm和50 mm。鋼管材質為Q460,法蘭材質為Q420,連接螺栓材質為8.8級,螺栓配置雙帽、雙墊。螺栓緊固采用扭矩扳手施加預緊力,M24螺栓的緊固扭矩取280 N·m[3]。開展鋼管和法蘭板材的拉伸試驗,試件厚度為8 mm,試驗結果見表2所列。

圖1 新型鍛造法蘭截面構造和對接示意圖

表1 新型法蘭尺寸參數

表2 材料力學性能試驗結果

1.2 試驗方案

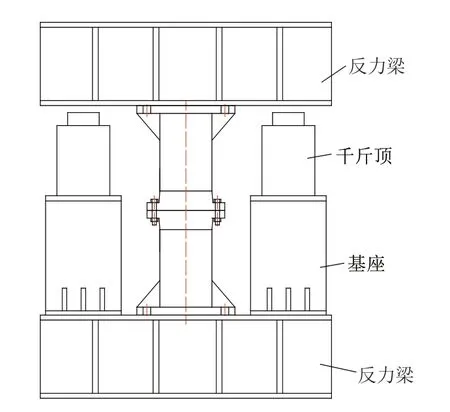

鋼管兩側焊有40 mm厚的加載端板和10 mm厚的加勁板,鋼管長度為600 mm,加載端板與反力梁組成自平衡受力體系,采用2個5 000 kN的液壓加載裝置同步加載,如圖2所示。為了考察法蘭節點的應力發展情況,在法蘭板、法蘭頸部、焊縫附近主管管壁和螺桿上布置應變測點,應變測點布置如圖3所示。應變片平面尺寸為10.0 mm×4.0 mm,極限應變為0.02~0.03。在盤面外側對稱布置4個位移計測量盤面的變形情況。采用分級加載的方式施加軸向拉力。

圖2 試驗加載裝置

圖3 應變測點和位移測點布置

1.3 試驗結果

1.3.1 典型部位的荷載—應變關系

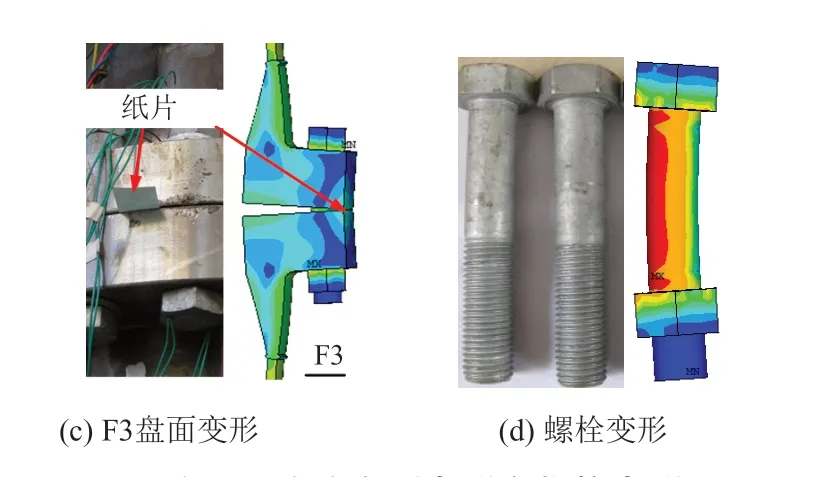

剛開始加載時,試件各測點均處于彈性范圍內。隨著荷載的增加,主管管身出現明顯的拉伸變形,且典型部位的應變發展出現不一致。當試件發生明顯的失效破壞或測點最大應變達到15 000 με時停止加載試驗。表3列出了試件的計算屈服承載力Fde,試驗承載力Fte和法蘭盤面變形Δt。由表3可知,Fte/Fde為1.143,說明該節點的可靠性較好;且隨著法蘭板厚的增加,盤面變形逐漸減小,盤面最大變形為1.08 mm。鋼管的最大受拉殘余變形Δl為9.6 mm。

表3 法蘭節點試驗結果

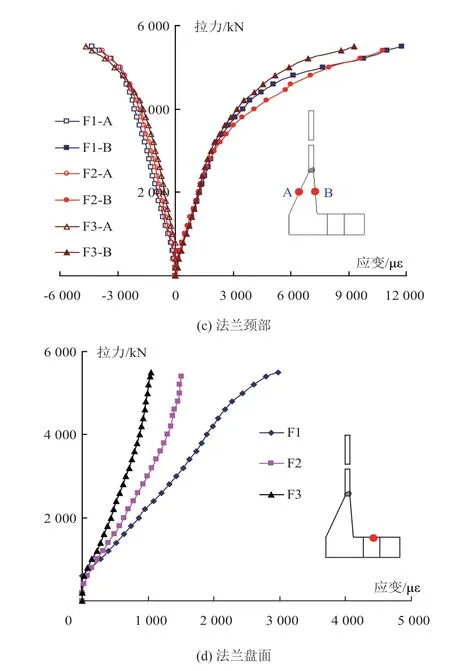

通過對比典型部位的荷載—應變曲線可掌握其受力狀態,圖4(a)所示為主管中間截面和環向焊縫上側主管的應變發展曲線,不同試件主管中間截面應變發展基本一致。如圖4(b)、(c)所示,焊縫上側主管和法蘭頸部受偏心拉力的作用,頸部外側應變發展明顯快于內側,且外側先達到屈服。試件F1法蘭頸部外側的應變發展快于試件F2和F3,是因為F1法蘭板較薄,試驗過程中法蘭板外邊緣存在撬力,使得螺栓受力增加,導致法蘭頸部的彎矩增大。圖4(d)所示為法蘭盤面的應變發展情況,法蘭盤上表面受拉,隨著板厚的減小,應變發展逐漸加快。加載結束后,試件F1法蘭盤面已屈服,試件F2、F3仍處于彈性階段,且應變發展基本呈線性。

圖4 典型部位的荷載-應變發展趨勢

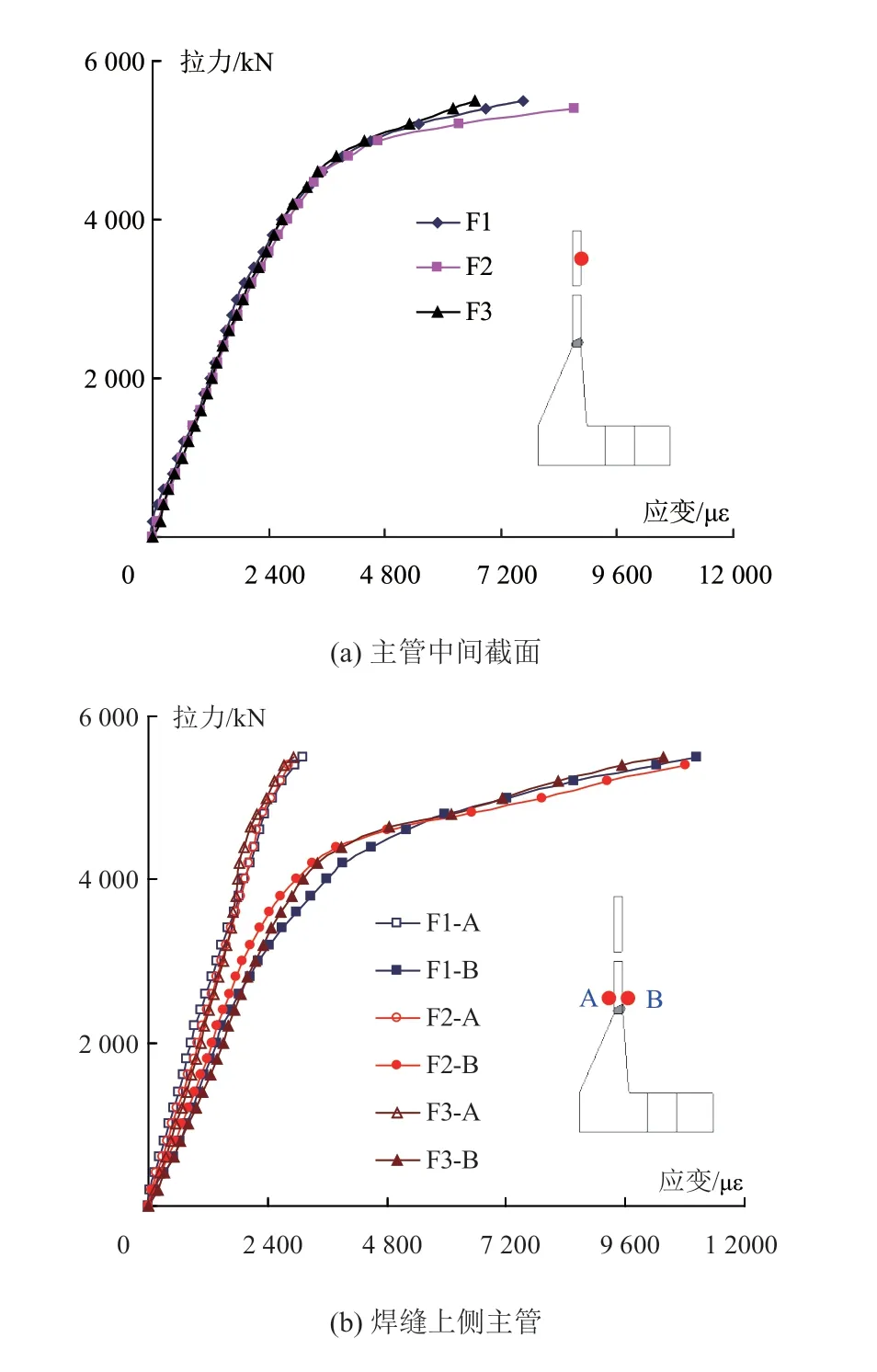

1.3.2 法蘭盤面變形

法蘭盤外邊緣是否產生撬力通常取決于法蘭的連接剛度,而法蘭板厚度是影響法蘭連接剛度的關鍵參數,需要重點研究。當主管屈服時,試件F2和F3的法蘭盤外邊緣脫開,盤面對接處可塞入紙片,如圖5所示。試驗過程中,試件F1的盤面始終接觸。試驗結束后,測得法蘭盤面的殘余變形如表3所示,試件盤面殘余變形Δt分別為1.08 mm、0.94 mm和0.37 mm,說明該新型法蘭的盤面剛度較大,且隨著板厚增加,盤面的殘余變形逐漸減小。

圖5 法蘭盤面變形和螺栓變形

1.3.3 螺栓應變發展趨勢

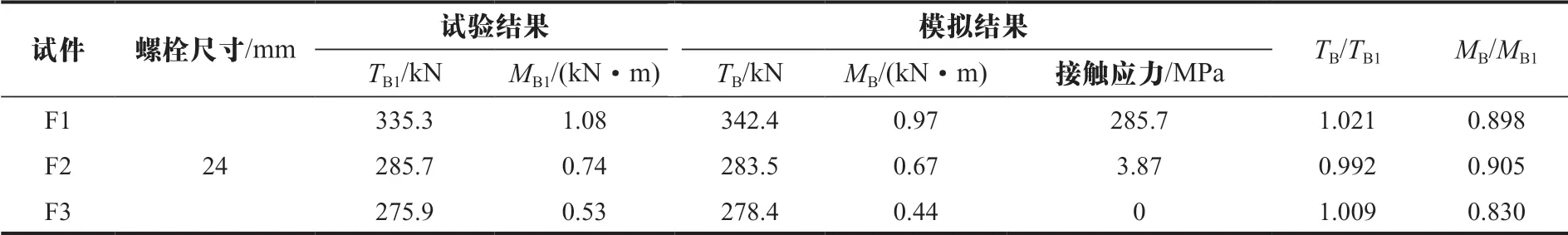

法蘭螺栓的荷載—應變曲線如圖6所示。可見,螺栓應變發展基本呈線性關系,且螺桿內側應變發展比外側迅速,呈現明顯的偏心受力狀態。測得的螺桿應變可轉變為螺栓拉力TB1和等效彎矩MB1見表4所列。試驗結束后,F1試件的連接螺栓有輕微的彎曲變形,如圖5(d)所示。

圖6 螺栓荷載-應變曲線

2 數值模擬分析

2.1 有限元模型

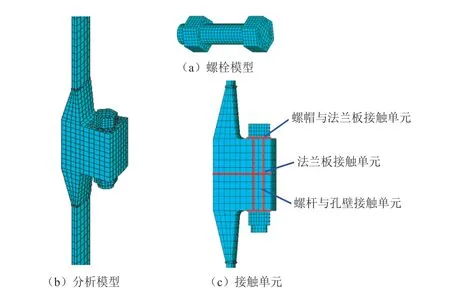

開展試驗法蘭的數值模擬分析,鋼管和法蘭材料采用三折線彈塑性模型,鋼材參數采用材性試驗的結果,鋼材彈性模量E取2.06×105MPa,切線模量E0取0.1E。分析模型中,螺栓、法蘭和鋼管采用SOLID185實體單元模擬,法蘭板之間、螺帽與盤面的接觸關系采用目標單元TARGE170和接觸單元CONTA174模擬,接觸面之間的摩擦系數取0.25[3],采用等向強化模型。

采用等效溫度法模擬連接螺栓之間的預緊力,鋼材的熱膨脹系數取1.2×10-5/℃。考慮到法蘭節點的空間對稱性,同時為減少計算時間和存儲空間,建立單個螺栓對應法蘭隔離體的有限元分析模型,如圖7所示。該模型中,采用弧長法和修正Newton-Raphson法加速數值計算的迭代效率。

圖7 有限元分析模型

2.2 有限元分析結果

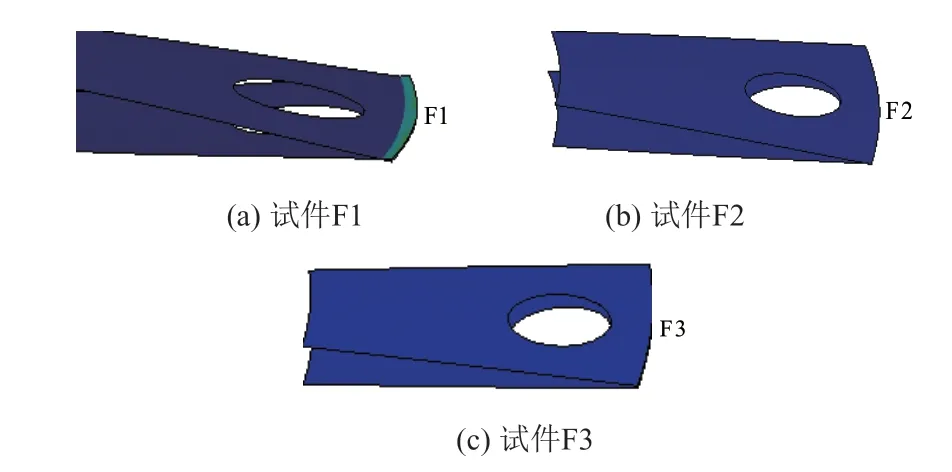

由于主管拉力與螺栓拉力不在同一條直線上,法蘭受拉時法蘭盤面存在彎矩影響,使得法蘭盤面外邊緣的狀態存在較大的差異,如圖8所示,盤面接觸應力無法在試驗中測得。3組試件法蘭外邊緣的接觸應力分別為285.7 MPa、3.87 MPa和0 MPa,其中:F2試件的盤面接觸應力接近0 MPa,F3試件的法蘭盤則完全脫開,與試驗結果基本一致。法蘭撬力沿法蘭盤外邊緣均勻分布,使得螺栓產生附加彎矩作用。

圖8 法蘭盤面的接觸狀態

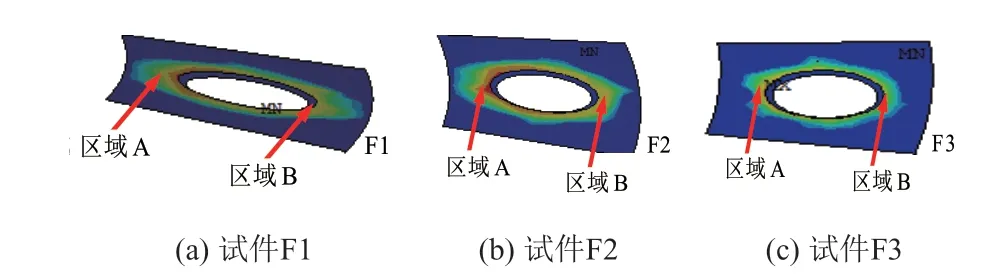

螺栓與法蘭盤面的接觸狀態如圖9所示,螺栓內側與法蘭盤(區域A)的接觸應力大于外側與法蘭盤(區域B)的接觸應力。模擬得到螺栓應力可以采用線性方法轉變為螺栓拉力TB和等效彎矩MB,見表4所列。分析顯示,數值模擬結果與試驗結果吻合較好。隨著板厚增加,螺栓的拉力和彎矩逐漸減小,說明螺栓的偏心受力效應逐漸減小。

表4 螺栓受力試驗結果與模擬結果對比

圖9 螺栓與法蘭盤面接觸狀態

3 法蘭盤面變形分析

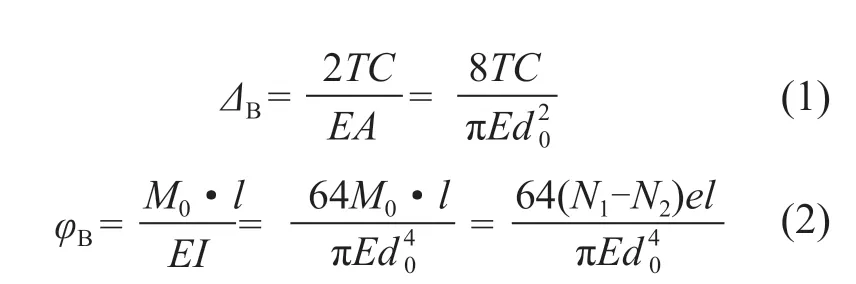

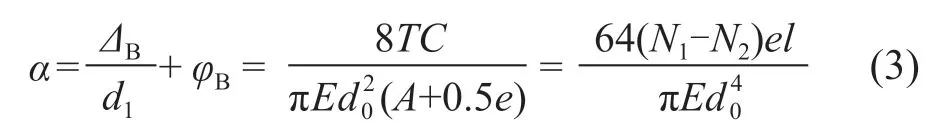

如前所述,試件F2根據計算理論設計,F1和F3作為對比試件。研究結果顯示,試件F2的法蘭外邊緣不存在撬力,符合剛性設計理論,法蘭盤面變形示意圖如圖10所示,盤面變形對螺栓產生了附加彎矩,螺栓與法蘭盤面的接觸應力可對應簡化為集中力N1和N2,且N1>N2。通過式(1)和式(2)分別求得螺桿伸長量ΔB和轉動量φB。

圖10 法蘭節點變形示意圖

變形后,法蘭盤面之間的夾角α按下式表示:

式中:C為法蘭板厚度;T為主管所受拉力;A為螺栓截面積;d0為螺栓有效直徑;M0為螺桿所受彎矩;N1為螺帽內側與法蘭盤接觸壓力;N2為螺帽外側于法蘭盤接觸壓力;e為螺帽直徑;l為螺桿長度;ΔB為螺桿伸長量;φB為螺桿轉動量。

4 結論

本文開展了鋼管塔新型鍛造帶頸法蘭的軸拉性能試驗研究和數值模擬分析,得到以下主要結論:

1)該新型法蘭采用內坡外小坡截面型式,頸部內側坡度約為15°,外側坡度約為5°,螺栓圓充分接近主管外壁,有效減小了法蘭板懸臂長度,從而減小了螺栓偏心受力效應;

2)試驗結果顯示當主管屈服時,試件F1的法蘭盤未脫開,F2和F3外邊緣脫開,說明F1法蘭盤外邊緣存在撬力,其他2個試件則不存在撬力,與設計理論相符;

3)試驗結果顯示環向焊縫上側的主管管壁首先達到屈服,說明該位置是整個法蘭節點的薄弱環節,設計時應重點關注;

4)當主管達到屈服承載力時,試件F2、F3的盤面仍處于彈性狀態,說明該新型法蘭構造合理,盤面剛度大,承載力性能好,滿足實際工程的要求;

5)有限元分析得到的螺栓受力、法蘭盤面變形和各典型測點的應力與試驗結果吻合較好,能夠用于分析法蘭盤、螺栓之間的接觸狀態;

6)法蘭連接螺栓受偏心拉力的作用,且隨著法蘭板厚的增加,螺栓的偏心影響逐漸減小。