鎳基合金低溫切削加工參數對切削力和粗糙度的影響

和豪濤 張新文 李金輝

(①河南交通職業技術學院汽車學院,河南鄭州 450005;②河南科技大學車輛與交通學院,河南洛陽 471003)

相對于其他類型的多晶體金屬,鎳基合金具備更優綜合力學特性,目前已成為航空器材、軍工武器、精密探測儀器及醫療器材等領域的重要應用材料[1-3]。從合金加工性能角度分析,由于其玻璃形成能力有限,到目前為止尚未實現對大塊結構的鎳基合金完成工業化大規模生產的目標,還有許多產業化問題需要克服[4]。相對其他大部分成型加工方法,高壓壓鑄處理技術可以同時實現工藝過程穩定、優異成型性能以及達到近凈成型的效果,這使其成為當前鎳基合金部件工業化制造的關鍵技術[5-6]。但采用真空壓鑄工藝制備的非晶零件并不能完全滿足實際使用標準,此時應通過優化切削加工方法來達到更高精度的尺寸控制并提升表面質量,同時也可以采用該加工技術得到鑄造工藝無法成型的外形結構[7]。

進入切削加工階段后,應對各類工件設置合適的夾具[8]。選擇機械夾具進行處理時,如果產生很大的夾持應力載荷時將會引起工件發生變形或出現表面破損的結果;當使用磁力夾具時則無法滿足對無磁性材料發揮作用。王鳳彪與Wang Y Q[9-10]則通過液氮冷凍的方式開發了冰固低溫加工技術,從而達到高效加工鈦合金、鎳合金與鋁合微孔結構的效果。吳世雄[11]在液氮低溫環境中研究了淬硬鋼進行高速車削加工時產生的切屑特點并深入分析了刀具的磨損作用機制,比較了不同液氮冷卻時間對淬硬鋼的高速切削特性的影響,之后與干切模式進行相互比較。戴明華[12]針對航空航天領域的鈦合金材料進行了加工特性研究,對比了液氮超低溫條件下不同切削方式差異性及對鈦合金力學特性的影響。李爽[13]對刀具進行低溫切削測試發現切削力呈現逐漸增大的現象,經過銑削處理后有效減輕了表面鋁基體開裂以及剝落程度,顯著抑制了表面損傷并達到更小的粗糙度,采用低溫銑削方法能夠促進表面質量的顯著改善。但上述方法將液氮持續通入工作臺內來實現冰層保溫的作用,會造成較大浪費,提高了整體運行成本。同時處于低溫液氮運行工況下時,鎳基合金將具備更高抗壓強度[14],引起切削階段刀具受到強烈磨損而發生崩刃,最終造成提前失效的后果。

本文設計了一種冷凍盤夾具對鎳基合金進行銑削加工,針對冷凍銑削階段的鎳基合金氧化后形成燃燒發光現象開展了深入探討,同時分析了切削力與進給量、切削速度之間的關系。利用無晶化低溫切削方法處理鎳基合金,為設計更優結構的鎳基合金刀具提供了參考價值。

1 鎳基合金冷凍銑削試驗設計

1.1 工件材料

選擇組成為Zr40Ti15Cu10Ni12.5Be22.5的鎳基合金作為測試材料。此類非晶試樣通過高壓真空壓鑄的方法進行制備。在鑄造階段一直通入高純氬氣提供保護,在加入99.5%純度的Zr與99.99%的其他各類成分進行熔煉得到母錠;將上述母錠依次經過破碎、加壓與熔融處理再將其壓入模具內,接著對其施加高壓作用完成快速冷凍,由此制得尺寸100 mm×50 mm×2 mm的非晶態板料。

1.2 試驗裝置與方案

本實驗通過冷凍盤夾具進行工件位置固定,在低溫環境中加工得到非晶態合金試樣,圖1給出了本實驗使用的裝置和工件固定結構。冷凍盤組成部分包括渦流管、測試平臺、溫度探測器、系統控制器與閥門。

圖1 鎳基合金低溫切削結構圖

采用DMG MILLTAP700加工系統進行冷凍銑削測試,以外徑尺寸4 mm的4刃硬質合金涂層銑刀進行加工處理,涂層類型為超過50 HRC的高硬度TiSiN與TiAlN涂層,同時選擇鋁、不銹鋼等具備高黏附特性材料制備的CrSiN與AlCrN涂層,上述各類涂層刀具具有相同的結構。表1給出了刀具涂層的各項具體參數。本實驗根據實際生產過程選擇切削參數,測試時將徑向與軸向切深依次設定在0.1 mm與0.5 mm,按照單因素方法測定了鎳基合金低溫切削特性與加工性能影響因素。

表1 刀具涂層特征

以Kistler9170旋轉載荷測試儀與配套軟件采集得到各個方向上的切削力變化數據。在實驗過程中將刀具切削長度設定在36 m,按照6 m間隔進行切削力采集,再收集得到切屑。完成試驗之后,再計算出每次采集得到的Fx、Fy、Fz切削力均值,對各個切削工藝下形成的切削合力Fr進行了比較。通過HitachiSU8220掃描電鏡觀察了切削微觀形貌以及刀具表面結構,再利用X射線能譜儀表征了元素含量的分布。以OLS4000激光共聚焦顯微鏡對加工得到的表面進行觀察,對切削長度為6 m的范圍內按照等間距方式設置10個觀測點表征粗糙度數據。

2 切削工藝對切削力的影響

如圖2所示,是在冷凍銑削期間設置不同切削速度vc下時得到的切削合力Fr變化曲線。采用干切削模式時,由于存在高溫作用引起軟化的情況,導致材料黏性快速減小。當以更快速度進行切削時,切削合力也呈現持續減小的趨勢。但進行低溫切削時,當切削速度提高后,切削合力呈現先上升再下降的規律;當vc達到125 m/min時獲得了最大切削合力Fr,接近122 N;當設定vc為175 m/min時,獲得最小切削合力Fr,只有20 N。

圖2 切削速度對切削力的影響

以不同變形速率進行處理時并不會引起Vit1鎳基合金組織結構的明顯變化,保持基本恒定的加工硬化狀態,結果見圖2。這使得加工階段刀具的磨損與材料發生熱軟化的程度成為鎳基合金切削力變化的關鍵因素。圖2顯示,在vc未超過125 m/min的情況下,以更快速率進行切削時切削合力也持續上升,因此通過低溫切削方法實現高效散熱可以使合金在玻璃轉變溫度以下就發生變形,當低于此溫度時,熱軟化效果并不會造成材料峰值應力的明顯差異,提高切削速度時引起刀具發生更大程度磨損是導致切削合力與切削速度之間呈正相關變化的重要因素;將切削速度vc從125 m/min提高到150 m/min時,變形溫度也隨之上升,已經高于過冷液相區的溫度,這時切削力主要受到熱軟化效應的影響,當峰值應力隨溫度上升而發生快速下降時成為切削合力迅速減小的重要作用機制;設定vc為175 m/min時,形成了高溫環境,引起切屑出現燃燒發光的現象,此時合金也持續發生熔融,導致切削合力不斷降低。

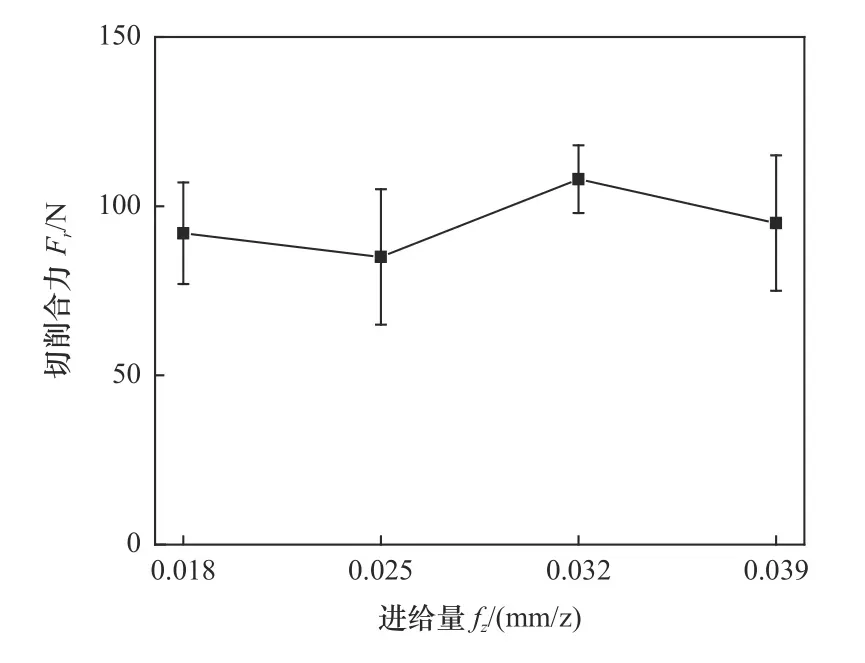

與切削速度引起切削合力明顯變化的情況相比,進給量只引起切削合力發生小幅波動,具體變化曲線見圖3。保持切削速度為恒定的100 m/min時,當fz為0.032 mm/z時達到最大切削合力105 N,當fz為0.025 mm/z時達到最低的85 N;對于fz為0.018與0.039 mm/z二個燃燒發光切削工藝條件,得到的切削合力都是92 N附近。隨著進給量的提高,可以去除更多的金屬材料,同時產生更大切削力。當fz為0.018 mm/z時,在較低的進給量下將會引起刀具和工件之間形成更大的摩擦作用,由此引起切削合力的上升;當fz為0.039 mm/z時,進入后期切削階段時造成燃燒發光現象,成為切削合力減小的關鍵因素。根據以上測試結果可知,進行低溫切削處理時,通過提高潤滑效果與抗黏結性能,可以更加明顯地減小鎳基合金的切削力。

圖3 進給量對切削力的影響

3 鎳基合金無晶化低溫切削加工工藝

3.1 已加工表面晶化程度

當處于無燃燒發光的狀態下時,當增大切削長度后,引起切屑形貌的明顯改變,測試得到圖4的結果。其中,Lc在12 m以內時,加工階段形成了片狀形態的切屑,并在表層形成了鋸齒狀外形。Lc達到24 m以上時,形成了更大的切屑,此時在自由表面層已經觀察不到疊狀形貌,發生了明顯扭曲,引起黏性流動的結果。在切屑變形過程中形成了比玻璃轉變點更高的溫度,出現材料黏度快速減小,切屑轉變成了黏性組織,獲得了優異塑性變形的性能。

圖4 不同切削長度下切屑形貌(vc=100 m/min, fz=0.025 mm/z)

雖然切屑受到高溫作用后原先的非晶態組織消失,但在加工階段經過加工處理的試樣表面則沒有出現晶化的情況。還有學者對切削能量的分布特征進行分析后發現,對鎳基合金進行切削時,加工表面需要的能量只占總能量比例8.5%,此時切削能主要被消耗在切屑鋸齒的變形與刀-屑之間接觸摩擦過程。進行低溫切削時,已加工表面和低溫冰層發生接觸,熱量可以經冰層快速散失,工件內部原子無法獲得足夠重排能量,引起不會造成晶化的現象。

3.2 表面粗糙度

鎳基合金在加工期間受到溫度的明顯影響。根據圖5可知,當提高切削速度后,非晶工件表面形成了更高的溫度,引起表面材料的明顯軟化并獲得更低的黏度,以更高速率切削時,表面粗糙度Ra隨之上升。考慮到冰層具有優異散熱性能,對表面組織受熱軟化起到明顯抑制作用,當vc≤150 m/min時,以冷凍銑削方法進行處理時可以使表面粗糙度Ra低于0.45μm。設定vc為175 m/min時,冷凍銑削的過程產生燃燒發光現象造成表面燒蝕以及組織黏性流動狀態,從而使表面粗糙度增大到Ra=(0.8±0.35)μm。

圖5 切削速度對表面粗糙度的影響(fz=0.025 mm/z)

圖6給出了不同進給量下對應的表面粗糙度Ra測試結果。其中,fz=0.031 3 mm/z時獲得最小表面粗糙度0.22μm當以最低進給量0.018 7 mm/z進行處理時,獲得了0.31μm的最大粗糙度。這是由于設定較小進給量時會引起刀具和工件之間發生更大程度的摩擦作用,促使切屑產生燃燒發光現象,引起表面質量的下降。將進給量提高到0.037 5 mm/z時,進入后期階段時也存在燃燒發光的現象,形成了更粗糙的加工表面。

圖6 進給量對表面粗糙度的影響(vc=100 m/min)

4 涂層刀具低溫切削磨損失效

以同樣工藝參數進行切削處理,對比了各類涂層刀具加工得到的微觀形貌,同時對刀具失效作用機制進行分析。

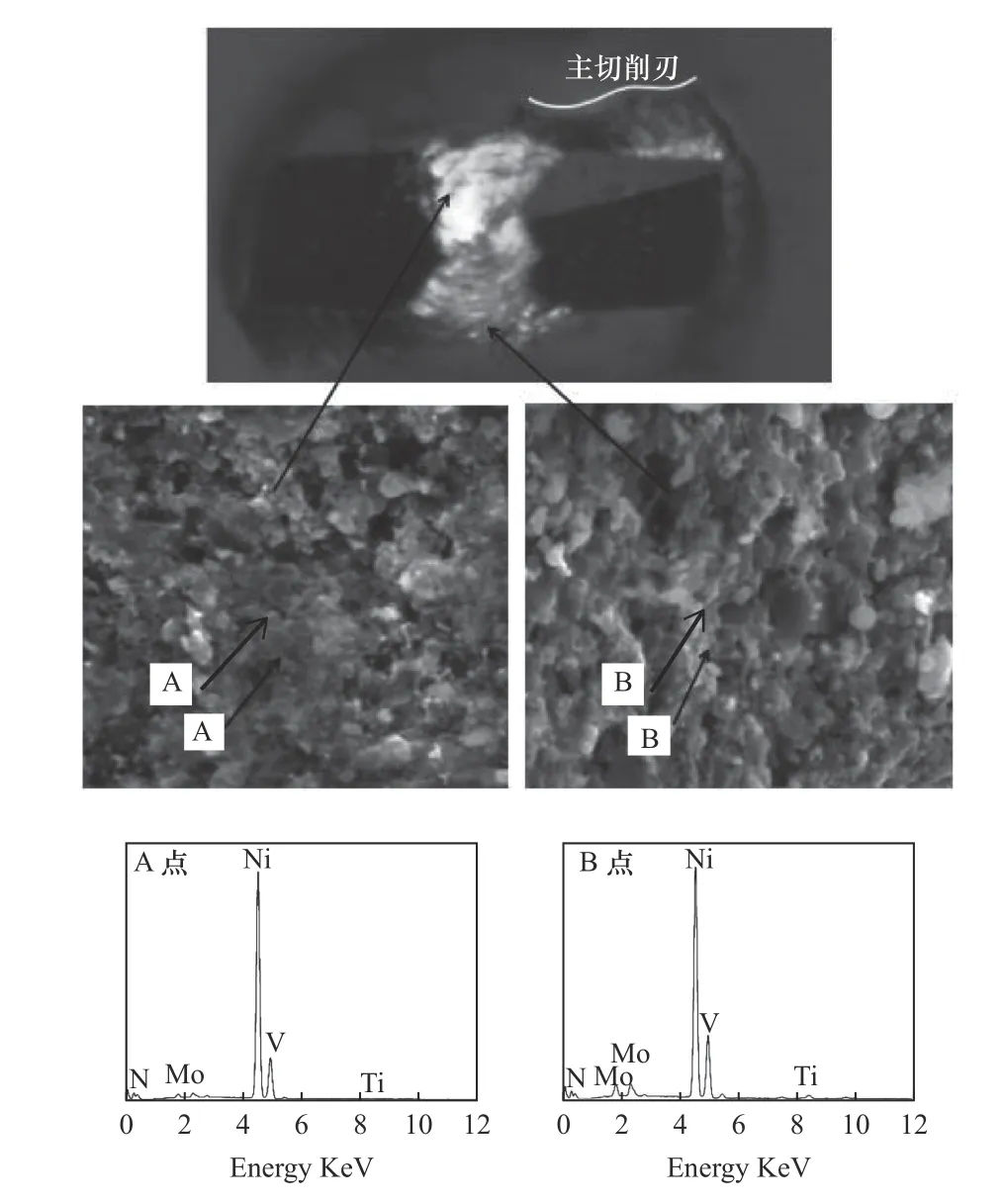

圖7給出了以TiSiN涂層刀具進行磨損處理形成的微觀形貌。此時在后刀面形成了眾多的黏結物,同時發現靠近刃口區域的黏結物形貌跟自由表面區域的形貌相近,都表現為層疊形態;靠近刃口處的涂層出現了一定程度的剝落,同時存在與基體分離的涂層。造成涂層剝落的原因是切屑材料受到的拉力大于涂層-基體附著作用力,從而引起涂層的撕扯破壞。

圖7 TiSiN涂層刀具磨損微觀形貌

相對于TiSiN涂層刀具,普通刀具刀面區域形成了更大范圍黏結組織,底刃也存在崩缺的現象。由于TiSiN層具備更優潤滑性能,在后刀面部位形成了更小黏結磨損區,除存在黏結磨損的情況以外,并沒有出現其他類型的磨損特征。

5 結語

(1)切削速度提高后,切削合力呈現先上升再下降。隨著進給量提高,可以去除更多金屬材料,產生更大切削力。低溫切削時,通過提高潤滑效果與抗黏結性能,可以更加明顯減小鎳基合金的切削力。

(2)切削長度在2 m內,加工階段形成了片狀形態切屑,在表層形成了鋸齒狀外形;切削長度24 m以上,形成了更大切屑,引起黏性流動結果。

(3)提高切削速度后,非晶工件表面形成了更高溫度,引起表面材料的明顯軟化并獲得更低的黏度,表面粗糙度Ra上升。較小進給量會引起刀具和工件之間發生更大程度的摩擦作用,引起表面質量下降。

(4)TiSiN涂層刀具后刀面形成了眾多的黏結物,靠近刃口區域的黏結物形貌跟自由表面區域的形貌相近,都表現為層疊形態。