莊子河煤業堅硬頂板條件下支護參數優化研究

李 慶

(山西焦煤山煤國際莊子河煤業,山西 長治 046000)

隨著煤礦井下工作面綜合機械化的發展,工作面采煤的效率及速度逐步提升,而巷道掘進技術及設備發展相對落后,導致了巷道掘進速度較低,進而引起了礦井采掘接替緊張的問題[1-3]。為此,眾多學者對巷道的快速掘進技術及其影響因素進行了大量的研究,康紅普等[4]通過實地觀測得出,制約巷道掘進效率的因素主要為掘進工序復雜且相互配合較差;肖同強等[5]指出,適當加大掘進循環進尺可以提高掘進及支護效率;王步康[6]通過分析巷道賦存條件與掘進設備、工藝間的關系,提出掘進及支護的平行作業是實現巷道快速掘進的主要途徑。本文在前人的研究基礎上,采用理論分析及數值模擬相結合的方法,對莊子河煤業堅硬頂板條件下的巷道支護參數進行優化,為巷道快速掘進提供技術支持。

1 工程概況

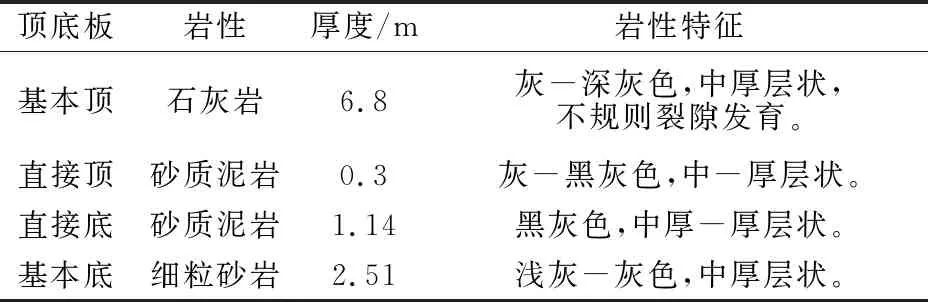

莊子河煤業15106工作面位于+1 000 m水平一采區,主采15號煤層。15號煤層位于太原組下部,煤層傾角0~3°,平均厚度3.5 m,煤層結構簡單,上部和下部常含兩層夾矸,煤體內生裂隙發育,層狀構造,普氏系數為1.4,埋深118~132 m.工作面煤層頂底板情況如表1所示。

表1 煤層頂底板結構

15106工作面運輸巷沿煤層頂板掘進,設計斷面為矩形,凈寬5.0 m,凈高3.8 m,凈斷面積20.9 m2,設計工程量為443.5 m.由表1可知,巷道頂板為石灰巖,強度及硬度較高,且厚度達6.8 m,屬于典型的厚層堅硬頂板。15106運輸巷在掘進時頂板完成性好,但由于巖性堅硬,支護施工較困難,且原支護參數不合理,導致巷道的掘進效率較低,嚴重影響了礦井的采掘接續。因此,需開展巷道支護參數的優化研究,以提高掘進效率,實現快速掘進。

2 合理支護參數數值模擬分析

2.1 建立模型

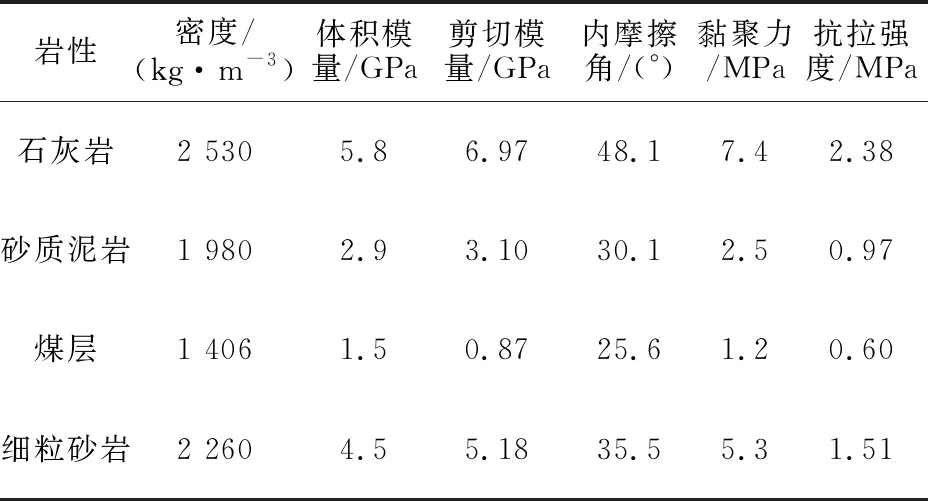

依據15106工作面運輸巷的實際賦存條件,采用FLAC3D數值模擬軟件建立模型,模型尺寸為:長×寬×高=40 m×10 m×40 m,根據工作面埋深,在模型頂部施加5.5 MPa的垂直應力以模擬覆巖壓力,通過位移邊界條件對模型四周和底部進行約束。計算時,煤巖體的破壞準則統一采用Mohr-Coulomb本構模型,煤巖體的物理力學參數按表2進行賦參。巷道寬×高=5.0 m×3.8 m,沿15號煤層頂板掘進。

表2 煤巖體物理力學參數

2.2 合理錨桿長度分析

為分析不同錨桿長度下的圍巖控制效果,采用數值模擬設置了3種對照試驗模型,錨桿長度分別為2.2 m、2.5 m及2.8 m,為了消除其他因素對模擬結果的影響,將頂錨桿間距統一設置為900 mm,排距統一為1 000 mm;幫錨桿的間距統一設置為1 100 mm,排距統一為1 000 mm.頂板每排均為6根頂錨桿,兩幫每排各4根幫錨桿。

圖1為不同錨桿長度下的水平應力分布特征,由圖可知,隨著錨桿長度的增加,巷道圍巖的水平應力集中程度逐漸減小,巷道頂板及兩幫的水平應力值也明顯減小,表明錨桿長度的增加減小了圍巖卸載對巷道的擾動影響。錨桿長度為2.2 m時,巷道最大水平應力值為-30 MPa,錨桿長度增加至2.8 m時,巷道最大水平應力值降低至-22 MPa.

圖1 不同錨桿長度下的水平應力分布特征

圖2為不同錨桿長度下的巷道圍巖塑性區分布特征,由圖可知,巷道周圍主要以剪切破壞為主,且隨著錨桿長度的增加,圍巖塑性區范圍大幅度縮小,表明增加錨桿長度可以有效縮小圍巖的破壞范圍。

圖2 不同錨桿長度下的塑性區分布特征

圖3為不同錨桿長度下的巷道圍巖的水平位移云圖,由圖可知,巷道的水平位移主要表現為兩幫的變形;錨桿長度為2.2 m時的最大水平位移量為400 mm;錨桿長度為2.8 m時的最大水平位移量為280 mm,較2.2 m錨桿長度下降低了120 mm.

圖3 不同錨桿長度下的水平位移云圖

綜上分析可知,錨桿長度的增加可以有效提高圍巖的承載能力,降低圍巖的破壞范圍,對巷道的穩定性有著積極的影響。

3 工程實踐及效果分析

3.1 巷道支護方案設計

根據理論計算及數值模擬結果,結合15106運輸巷實際賦存條件,對支護參數進行優化設計。具體支護斷面如圖4所示。

圖4 巷道支護斷面圖(mm)

頂錨桿采用螺紋鋼樹脂錨桿進行支護,錨桿長度為2 800 mm,直徑22 mm,呈矩形布置,間排距為900 mm×1 000 mm,每排6根,靠巷幫側250 mm處開始布置,錨固長度為1 200 mm,采用2支樹脂錨固劑錨固,保證錨桿預緊力不低于80 kN,預緊力矩不小于200 N·m.錨桿均垂直頂板施工。為探測頂板巖性,每隔10 m在頂板中線施工1根錨索,錨索長度為6 300 mm,直徑為17.8 mm.

巷道兩幫支護的錨桿長度為2 000 mm,直徑22 mm,錨桿間排距為1 100 mm×1 000 mm,每排4根,起錨高度為250 mm,錨桿錨固長度為1 200 mm,錨桿錨固采用2支樹脂錨固劑,要求錨桿預緊力矩不小于100 N·m.靠近頂底板的錨桿施工角度與水平呈30°,其余錨桿施工角度均與巷幫垂直。

3.2 應用效果分析

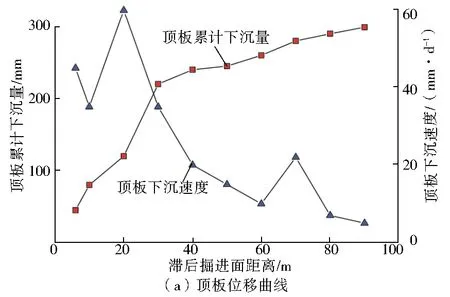

1) 圍巖控制效果分析。為分析支護優化方案對圍巖的控制效果,在15106運輸巷內布置測站,監測巷道圍巖的位移變化情況,監測結果如圖5所示。

圖5 巷道變形觀測曲線

由監測結果可知,隨著測點與掘進面距離的增加,巷道圍巖位移量呈先增大后逐漸平穩的趨勢,變形速度呈逐漸減小的趨勢。在掘進面超過測站90 m后,測站處的圍巖基本轉向穩定狀態。其中,頂板的累計下沉量為280 mm,兩幫的累計變形量為470 mm,兩幫的變形量相對較大,另外,現場施工情況表明,采用該支護優化方案后,巷道頂板及兩幫未出現明顯的變形情況,表明該方案的圍巖控制效果良好。

2) 掘進效率分析。通過現場跟班觀察,對支護方案優化前后的掘進效率進行了統計。支護方案未進行優化前,巷道采用小循環掘進,掘進循環進尺為0.8 m,每循環截割1排,每天掘進12個循環,每日掘進進尺為9.6 m;采用優化的支護方案后,巷道掘進每循環可截割3排,掘進循環進尺提升至2.4 m,每天能完成8個循環,日掘進進尺提高至19.2 m,掘進效率提升了1倍,最大日進尺超過了20.0 m.由此可知,提出的優化支護方案不僅可以有效地控制巷道圍巖的穩定性,還大幅提高了巷道的掘進效率。

4 結 語

1) 根據莊子河煤業15106運輸巷的實際工程地質條件,通過極限平衡拱理論分析得出巷道極限平衡拱高度在2 m左右,則頂板錨桿長度范圍為2.2~2.8 m.

2) 采用FLAC3D數值模擬軟件模擬分析了不同頂錨桿長度、間排距下的巷道應力、位移及塑性區的分布特征,確定出合理的頂錨桿長度為2.8 m,間排距為900 mm×1 000 mm.

3) 現場應用結果表明,優化后的支護方案不僅有效地控制了巷道圍巖的穩定性,還大幅提高了巷道的掘進效率。