鄒莊礦大傾角綜放開采放煤工藝參數模擬研究

周 鵬,李志華,王 偉,江山山,劉 程

(1.安徽理工大學 礦業工程學院,安徽 淮南 232001;2.安徽神源煤化工有限公司 鄒莊煤礦,安徽 宿州 235128)

我國大傾角煤層儲量占探明儲量的20%,其煤炭產量占全國煤炭總產量的10%[1].在大傾角煤層開采中,如何提高大傾角綜放工作面放頂煤率仍然是一個重要的研究課題。

國內學者針對以上課題進行了大量的研究。高喜才等分析了大傾角煤層不同傾角條件下綜放開采覆巖運移規律,發現大傾角煤層上、中、下3個區域的放煤量比例應為3∶2∶1[2].黃志增等從采煤方法的確定、工作面設備的選擇、液壓支架的防落防滑等方面對綜放開采技術進行了研究,并解決了古山三井遇到的開采難題[3-4]。苑搏等研究了大傾角綜放工作面不同放煤順序下的放頂煤率,得出上行式放煤放頂煤率最優的結論[5]。孫利輝等研究了不同煤層傾角下的煤矸運移規律,發現了傾角越大回采率越低的現象[6-7]。崔道品等研究得出了不同地質條件下的煤層在不同開采高度、不同放煤步距和方式下的放頂煤率[8-10]。

本文以鄒莊煤礦72號大傾角煤層為背景,以數值模擬為研究方法,對大傾角綜放開采放頂煤工藝參數進行研究,以期在實際生產中取得良好的放頂煤效果。

1 工作面地質概況

鄒莊煤礦位于安徽省淮北市濉溪縣南坪鎮,本文研究對象為72煤層,煤厚0.6~11.20 m,平均5.36 m,煤層厚度變化大,屬于不穩定煤層。72煤層傾角范圍在28~45°,平均傾角為35°.工作面走向長度為1 258 m,傾斜長度平均為100 m.7401工作面東臨7403工作面,西到F120斷層保護煤柱線及四含防水煤柱線,北接四采區中組煤一區段軌運巷、集中回風巷,南為礦井18勘探線。頂底板巖性見表1.

表1 工作面頂底板情況

2 合理放煤步距的數值模擬研究

2.1 放煤步距數值模型構建

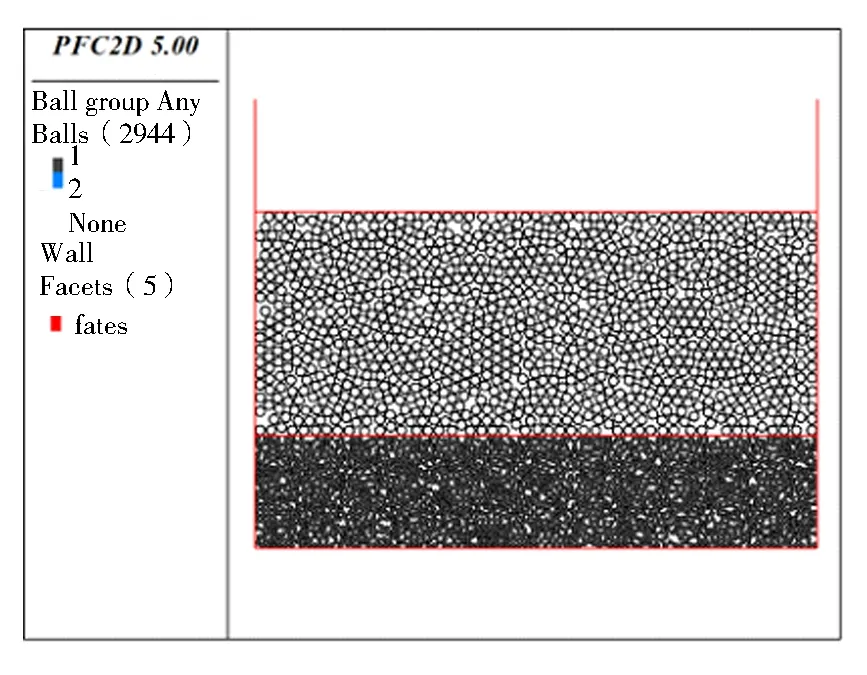

根據鄒莊煤礦72煤層綜放工作面地質條件制作長度15 m,高度9 m的模型。由于工作面走向為近水平煤層,因此模型構建為水平模型,根據7401綜放工作面實際采高在2.4~2.6 m,垂直方向上構建為2.8 m煤層及6.0 m頂板,如圖1所示,白色顆粒代表頂板,黑色顆粒代表煤層。模型中煤巖物理力學參數見表2.

圖1 工作面初始模型

表2 工作面煤巖物理力學參數

具體放煤前準備如圖2所示。根據鄒莊煤礦實際開采過程中使用的采煤機截深630 mm,因此主要模擬三種不同的放煤步距,分別為一采一放(0.6 m)、兩采一放(1.2 m)和三采一放(1.8 m),根據數值模擬結果統計三種放煤步距下的頂煤放出率及含矸率。

圖2 放煤前準備

2.2 模擬結果分析

三種不同的放煤步距下的模擬結果如圖3所示,頂煤放出率和含矸率對比見表3.

圖3 三種不同的放煤步距數值模擬

表3 不同放煤步距下的頂煤放出率與含矸率統計

從上述圖表可以看出: 隨著工作面放煤步距的增大,放頂煤率和煤矸石含量都在逐漸降低。在放頂煤過程中,當放煤步距較大時,上部矸石會隨著頂煤的放出而大量下移,在放煤口上方形成一個漏斗堵塞放煤口,導致后部煤體無法放出,放頂煤率低,此時放煤口處煤矸分界線明顯,易于掌握放煤口的關閉時機,含矸率低。而放煤步距較小時,由于其多次放煤的特性,有利于頂煤的破碎,放煤口處頂煤放出后,在放煤口處會出現一定程度的煤矸混合,此時應繼續放煤直至放煤口出現大量矸石時關閉放煤口,頂煤放出率較高。

綜上所述,三種放煤步距相比,一采一放的放頂煤率較高。分析3種放煤步距的放煤效果可知,采用一采一放的方式最合理。

3 合理放煤方式的數值模擬研究

3.1 放煤方式數值模型構建

根據鄒莊煤礦72煤層傾向角度構建工作面模型,長度12 m,高15 m,模擬頂煤厚度2.8 m,直接頂厚度10.5 m,傾角35°,如圖4所示。共有連續的10個支架,放煤口大小為1.5 m.放煤順序有工作面上端從上向下與工作面下端從下向上放煤2種。鄒莊煤礦7401工作面煤層平均厚度為5.36 m,小于6 m,因此在數值模擬實驗中不考慮多輪放煤方式,放煤方式模擬單輪順序放煤與單輪間隔放煤2種。根據需要,對上述方案進行組合模擬,通過數值模擬結果比較放頂煤率及含矸率。

圖4 工作面初始模型

3.2 模型結果分析

依次模擬了4種不同的放煤方式,模擬結果如圖5所示。放頂煤率和含矸率的比較見表4.從上述圖表可以看出:

圖5 四種不同的放煤方式數值模擬

表4 不同放煤方式下的頂煤放出率與含矸率統計

1) 單輪順序放煤方式的放頂煤率優于單輪間隔放煤。在放煤過程中,單輪順序放煤方式放煤時頂煤的流動空間較大,相鄰支架之間的頂煤與矸石有充足的空間進行運移,使得上部頂煤更加破碎,放頂煤率更高;且單輪順序放煤時頂煤僅從一方流動至放煤口,不易產生擠壓拱,更加有利于頂煤的放出。

2) 單輪順序上行放煤方式的放頂煤率優于單輪順序下行放煤。在放煤過程中,上行放煤因下部頂煤的不斷放出,上部頂煤會更加破碎并在重力的影響下不斷下移直至放煤口,放頂煤率更高;下行放煤則是優先放出上部頂煤,導致上部矸石不斷下移,隨著下方的放煤口打開和下部頂煤一起放出,增大含矸率的同時還會阻礙下部頂煤的放出。

綜上所述,權衡頂煤放出率和含矸率兩個方面,應優先采用單輪順序上行放煤方式。

4 工程應用

通過現場對以上幾種放煤工藝方案進行驗證,對幾種放煤結果比較分析后,一采一放與單輪順序上行放煤方式放煤頂煤采出率最高,平均為85%,高于其他放煤工藝近5%.

安徽淮北鄒莊煤礦72煤層現場采用一采一放與單輪順序上行放煤方式放煤,于2021年共生產原煤58.4萬t,解決了鄒莊煤礦72煤層的開采難題,大大提高了煤炭資源采出率,對工作面的高產高效提供了顯著幫助。

5 結 語

1) 由三種不同的放煤步距數值模擬實驗結果可以得出,放煤步距越大,其頂煤放出率越低。綜合來看,選用一采一放的放煤步距最為合理。

2) 通過四種不同的放煤方式數值模擬結果可以得出,單輪順序放煤方式在頂煤放出率及含矸率兩個方面都要優于單輪間隔放煤方式;綜合比較單輪順序上行放煤與單輪順序下行兩種放煤方式,分析兩種上部煤矸的運移趨勢后,得出選用單輪順序上行放煤方式不僅可以提高放頂煤率,還大大降低了含矸率的結論。

3) 通過研究,確定了鄒莊煤礦72煤層綜放工作面合理的放煤步距、放煤方式和放煤順序,在實際生產中效果顯著,為類似工程的安全高效開采提供了參考。