逆作法旋挖擴底與先插鋼管柱定位施工技術

李 超

(深圳市工勘巖土集團有限公司,廣東 深圳 518000)

0 引言

鉆孔灌注樁作為鋼管柱的下部結構,其承載能力決定整個上部結構的承受能力;為提高灌注樁的承載力,通常樁端持力層須進入巖層中。而當場地上部覆蓋土層超厚(大于60m)時,灌注樁持力層進入巖層時往往鉆孔超深,使鉆進成孔、清孔、灌注成樁難度大,導致鉆進時間長、成樁質量難保證以及綜合成本高。

深圳灣口岸站為地下2層車站,車站底板埋深約19.5m。右線長337m,左線長329m,標準寬度35.2m,配線段寬度22.3m~23.8m。設3個出入口,4個疏散口、3組風亭。車站采用蓋挖逆作法施工,蓋挖逆筑圍護結構采用φ1800@1450mm全葷套管咬合樁,豎向支撐構件為鋼立柱,鋼立柱下設置樁基礎,車站使用階段兼做抗拔樁。為保證灌注樁成樁質量,保證鋼管結構樁的施工精度,項目優化采取直徑2m擴底灌注樁,樁端持力層選擇為土狀強風化巖,樁承載力比非擴底樁提高4倍,孔深大大減少,成孔、成樁質量更可靠;同時,采用可調節螺桿式平臺使鋼管柱與工具柱現場對接,保證對接精度滿足設計要求;另外,采用全回轉鉆機精準定位,既能節約工程成本,又能達到施工精度的要求,取得了顯著的成效。

1 工藝原理

該基坑逆作法旋挖擴底與先插鋼管柱組合結構全回轉定位施工方法,主要由旋挖擴底、鋼管柱對接平臺以及全回轉鉆機定位等3項關鍵技術組合而成。

1.1 旋挖擴底施工工藝原理

鉆孔擴底灌注樁利用鉆孔達到所要求的持力層后,在樁端換用專用擴底鉆頭將樁端直徑擴大,則樁的極限承載力與沒有擴大頭的灌注樁的極限承載力相比大幅度增加,如果工程設計要求樁身直徑擴大2倍,樁的極限承載力將為非擴大頭樁的極限承載力的4倍。

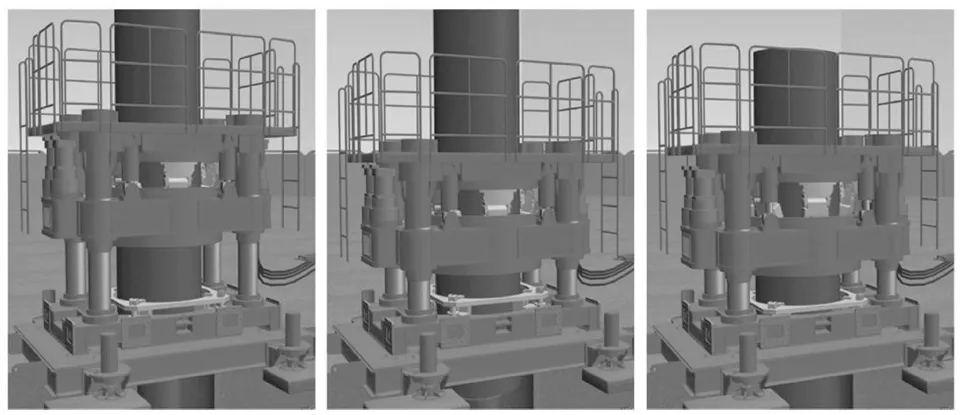

在土層鉆進時采用普通旋挖筒鉆,孔底開挖到設計標高后,更換擴底鉆頭進行擴底段施工。在擴底施工中,引進新型液壓式擴底工藝,其采用全液壓式切削挖掘,分上部斜面和下部立面二段分別擴底,擴底過程中電腦全程監控擴底實時數據,達到擴底工效高、擴底質量可靠的效果,如圖1所

圖1 斜面和立面分段擴底

示。

1.2 工具柱與鋼管柱對接平臺工藝原理

工具柱與鋼管柱對接時,在現場加工場地設置專用對接平臺,專用對接平臺采用手動絲桿升降架,按4.5m間距設置。手動絲桿升降架包括帶底板的螺桿、帶升降旋轉手柄的套筒螺母和帶鋼管套筒的工字鋼支承架。對接時通過手動調節絲桿升降架來實現鋼管柱和工具柱的水平位置的調整。

1.3 全回轉鉆機定位施工

全回轉鉆機調至指定位置,調水平、校準中心位置。利用全回轉設備和萬能平臺的液壓控制系統加持抱緊鋼管結構柱的工具柱,根據“兩點一線”的原理,調整傾角傳感器顯示儀上讀數,作為鋼管結構柱垂直的初始狀態。全回轉鉆機垂直方向有兩層夾緊裝置,調節上下兩層裝置,兩點確定一條直線原理,可保證鋼管柱豎向的精確度。

調整精平全回轉鉆機平臺,鉆機主副夾(輔助夾緊裝置為副夾,楔形夾緊裝置為主夾)夾緊鋼管柱,松開副夾,利用主夾緩緩下放鋼管柱,當到達一個行程后,副夾夾緊鋼管柱,主夾松開,主夾上升原先位置,如此反復,直至將鋼管柱下放到設計標高,原理如圖2所示。在鋼管結構柱下插過程中,通過傾角傳感器配套的顯示儀實時監控鋼管結構柱的垂直狀態,如有偏差可以利用全回轉鉆機進行精確微調。

圖2 全回轉鉆機下放鋼管柱原理

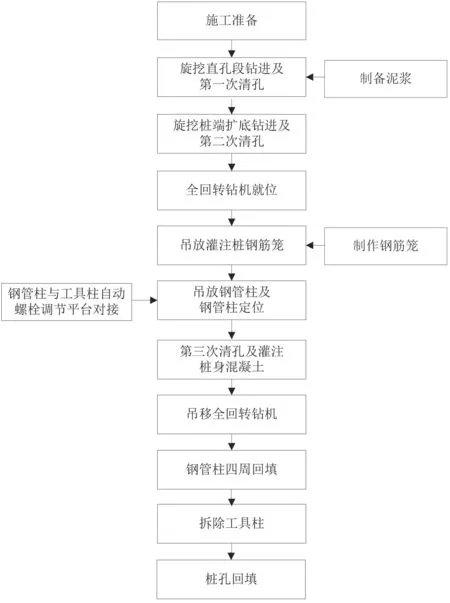

2 施工工藝流程及操作要點

2.1 施工工藝流程

基坑逆作法旋挖擴底與先插鋼管柱組合結構全回轉定位施工工藝流程如圖3所示。

圖3 工藝流程圖

2.2 施工操作要點

清理場地,按照設計和規范要求,對樁孔周圍和鋼管柱加工場進行硬化處理。

機械設備按照施工要求進場,鋼管柱、工具柱、鋼筋等按施工計劃進場和場地規劃堆放。

根據樁位平面設計圖坐標、高程控制點標高進行樁孔放線定位,施工放樣測量確定灌注樁樁位中心點后做好標識。

根據十字交叉定位方法,安放4個控制樁,以4個控制樁為基準埋設鋼護筒;護筒高出地面300 mm,并利用四個控制樁復核護筒中心點;護筒固定復測樁位無誤后,用黏土分層回填夯實,以保證其垂直度及防止泥漿流失及位移、掉落。

在樁位復核正確、護筒埋設符合要求后,旋挖鉆機就位準確后開始鉆進。旋挖機自身帶有孔深和垂直度監測系統,鉆孔作業過程中實時關注鉆孔深度和垂直度等控制指標,如有偏差及時進行調整。

旋挖直孔段鉆進采用撈渣鉆頭,在鉆進時,調配好泥漿參數,保證泥漿護壁效果,鉆進至設計樁底標高要求終孔,終孔完成用平底撈砂鉆頭進行第一次清孔。

直孔開挖到設計標高后,更換擴底鉆頭進行擴底段挖掘,先進行擴底段上部斜面挖掘,然后進行擴底段下部里面挖掘。

擴底鉆進時,先將擴底鉆頭下放至擴底位置,然后進行慢速旋轉并加壓,使擴底鉆頭緩慢張開并進行斜面擴底作業;擴底鉆頭完全張開后斜面擴底完成,然后進行立面擴底施工,擴底過程中電腦全程監控擴底實時數據。擴地完成后在原位不加壓快速旋轉10 min后,停止旋轉緩慢勻速提出鉆頭。

擴底完成后,進行第二次撈渣清孔;清孔時,換專用的撈渣平底鉆頭安裝撈砂鉆頭將擴底段鉆渣進行清除;如有必要可更換擴底鉆頭進行擴底位置掃孔,再換撈渣鉆頭撈渣,反復數次直至將沉渣清除。

清孔完成孔內進行孔深測量,各項指標都達到設計要求后,做好資料記錄,現場終孔后驗收。

全回轉鉆機就位前,吊放定位平衡板,將定位平衡板吊放至護筒上方后,根據“雙層雙向定位”原理,調節定位平衡板,使平衡板中心點引出的鉛垂線與護筒引出的樁位中心點重合,此時即可保證定位平衡板和樁中心點位重合;并用全站儀對平衡板中心點位進行復核。

定位平衡板定位后,將全回轉鉆機吊放在平衡板設置的定位圓弧內,并精確對中并校核鉆機的水平度。

根據設計,將支撐架按4 m~5 m的間距擺放在同一水平面上對準中心線,然后將配好定長的主筋平直擺放在焊接支撐架上,將箍筋按設計要求套入主筋并保持與主筋垂直進行點焊。

箍筋與主筋焊好后,將繞筋按規定間距繞于其上,并滿焊固定;鋼筋制作完成后,會同監理工程師進行隱蔽驗收并做好記錄。

鋼筋籠吊放采用100 t履帶吊為主副鉤同時起吊,設置4個起吊點,以保證鋼筋籠在起吊時不變形。吊放鋼筋籠入孔時應對準孔位,保持垂直,輕放、慢放入孔,不能左右旋轉。下放鋼筋籠時技術人員現場旁站,現場測量護筒頂標高,并準確計算吊筋長度,以控制鋼筋籠的樁頂標高。

對接施工場地上布置等間距4.5 m的對螺栓升降架,共6個,定位在同一水平面上。對各升降架頂同標高進行校平后,采用吊車分別將對接的鋼管柱、工具柱吊放至對接架上,并采用螺栓連接固定。

在對接過程中,利用水準儀進行校平,并根據測量人員的校核結果,旋轉自動升降架的工字鋼支撐架兩端手動螺桿升降架手柄,保證對接精度。

鋼管結構柱起吊前,在工具柱頂部的水平板上安置傾角傳感器。傾角傳感器通過連接傾斜顯示儀,能夠監測鋼管結構柱下插過程的垂直度,其控制精度控制在0.01度。

鋼管柱采用雙機側式抬吊,主吊和副吊置于鋼筋籠同一側邊,主吊使用50 t履帶吊作業。

鋼管柱起吊后穿過全回轉鉆機中心,下放至入孔至設計灌注樁頂面上方200 cm的位置后,用測斜儀(測量精度<0.1%)對鋼管柱進行垂直度校準,同步使用HCR-1500全回轉鉆機進行精確微調,以保證鋼管柱的垂直度;然后,再用全回轉鉆機自帶的上夾持裝置抱緊鋼管柱,下夾持裝置松開開始安裝,一個行程后使用下夾持裝置對鋼管柱進行夾持固定,松開全回轉的上夾持器,全回轉鉆機回升復位,然后交替作業將鋼管柱安裝到位。

在鋼管柱定位過程中,全過程采用測量儀器測量鋼管柱的垂直度和水平標高,同步觀察測斜儀顯示的精度,滿足設計精度要求后用全回轉鉆機將鋼管樁固定。

在鋼管柱下放完成、灌注混凝土前,安放灌注導管,并利用導管進行第三次清孔,清孔采用氣舉反循環,清孔過程實時檢查泥漿指標。清孔滿足要求后進行灌注,根據灌注樁擴底段的直徑及深度,選擇直徑為300 mm(外徑)導管灌注混凝土。根據擴底段的直徑初灌采用4 m大料斗進行,保證初灌的導管埋深不小于1 m。在灌注過程中定期測量導管的混凝土埋管深度,根據埋管情況拔除導管,導管埋管不超過4 m;在混凝土灌注至鋼管結構柱頂斷面并超灌800 mm后停止灌注。

灌注完成后,待混凝土終凝達到設計強度,用吊車將全回轉鉆機調離孔位;起吊前松開主夾(楔形夾緊裝置),副夾(輔助夾緊裝置)加緊。起吊過程中設專業指揮人員,避免起吊過程中碰撞工具柱。

全回轉鉆機調離后,平衡板副夾(輔助夾緊裝置)松開,在定位平衡板上對鋼管柱外側進行回填,回填材料選用級配碎石。

回填過程采用鏟運車將碎石運送至孔口附近,采用人工回填;回填按照工具柱四周位置均勻分層回填,回填至工具柱底部位置。

采用泥漿泵將工具柱內的泥漿抽空,保證露出鋼管柱和工具柱銜接位置。泥漿抽空后,安排專業人員下到工具柱底拆除對接螺栓;拆除前,往工具柱內送風,再采用氧氣氣割將工具柱和鋼管柱的連接螺栓拆除。拆除完成后,將工具柱吊出。

全回轉鉆機平衡板吊移后,采用碎石、水泥土或磚渣等將樁孔空孔段回填。在回填過程中,采用泥漿泵及時將剩余泥漿進行回收利用,嚴禁泥漿隨意流淌,污染環境。回填完成后,采用挖機進行碾壓平整并做好警示標志,防止大型機械進入造成安全事故。

3 結語

該技術通過專用擴底鉆頭進行擴底,在相同承載力的要求下,基礎樁持力層由塊狀強風化改為土狀強風化,減少基礎樁的工程量;采用全回轉鉆機進行鋼管柱定位,快捷準確,大大提升了施工效率。采用螺桿手動調節升降平臺實施工具柱與鋼管柱的現場對接,操作方便,定位準確;根據二點定位的原理,通過全回轉鉆機平臺自身的上下兩套液壓定位裝置,交替進行鋼管柱的抱緊下插作業,在保證平臺定位和水平精度情況下將鋼管柱精確下放到設計位置,實現了高精度對接和定位。適用于巖層埋深較深、樁端持力層為強風化的擴底灌注樁施工和鋼管結構柱先插法定位施工。

該技術屬于深基坑支護工程鋼管柱施工領域,在工序管理、生產效率、施工事故成本控制等方面都突顯出了顯著的效果,避免了鋼管柱焊接效率低、鋼管柱吊放精度不夠精確的問題,為鋼管柱的施工提供了一種創新、實用的工藝技術,減少了事故處理時間,加快了施工進度,具有現實的指導意義和推廣價值。