基于切比雪夫擬合的倒裝焊接機調平

張文琪,韋 杰,郝耀武

(中國電子科技集團公司第二研究所,山西 太原030051)

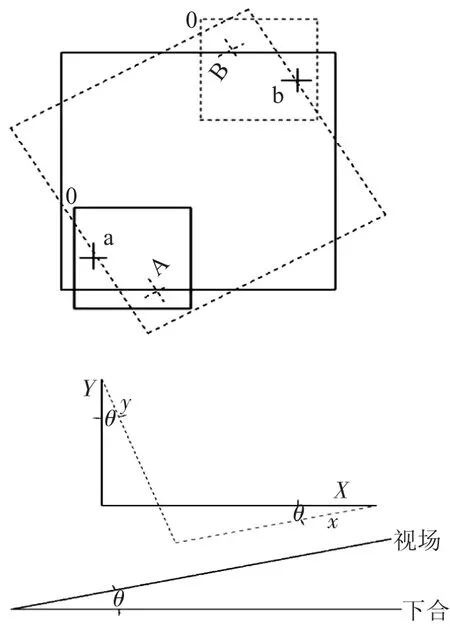

隨著電子信息技術的迅猛發展和人類對電子產品消費需求的增長,在集成電路封裝領域,傳統的引線鍵合方式已經無法滿足需求,倒裝焊技術的發展為集成電路封裝高密度微型化的提供了可能。倒裝焊接技術通過芯片與基板的直接互連,與絲焊(WB)、載帶自動焊(TAB)、楔形焊等其他芯片互連技術相比較,需要在芯片的I/O電極上制造凸點,凸點的結構和形狀多種多樣,其互連線短、寄生電容和寄生電感小。使封裝具有更優越的高頻、低延遲、低串擾的電路特性,能有效提高電路、部件或系統的組裝互連的可靠性,倒裝焊工藝主要通過高精度倒裝焊接機實現[1]。如圖1所示,在對位焊接中,兩個焊接面的平行度會影響焊接的壓力,只有對位準確,平行度一致時,才能焊接出更好的產品。

圖1 對位焊接

先進的高精度倒裝焊接機可實現芯片與芯片以及芯片與晶圓鍵合,具有精度高、粘力大的特點,適用于處理尺寸300 mm的晶圓。特別適用于3D-IC封裝工藝中的銅對銅接合,或者熱壓印光刻工藝中的納米壓印,也可用于成像設備、RF或光電器件組裝的小壓力回流焊,并且具有膠黏劑粘接或使用納米壓印光刻工藝進行納米壓印的紫外固化等工藝能力。倒裝焊接設備進行高精度互連時,在完成自動上料后,首先通過光學系統對于芯片(或者基板)上的標記(Mark)進行識別、讀出電路上特定位置處的對準標記,然后進行高精度的自動對準,自動調節角度和位置偏移[2];完成對位后,采用激光對標記(3到4個)進行單點的位置信息采集,最后進行數據處理,計算出上下兩平面的角度偏移量,調節電機,實現角度調平。本文主要介紹采用切比雪夫擬合實現平面擬合,進而得到兩平面的偏轉角,實現調平的過程[3]。

1 倒裝焊調平流程

調平是設備能否焊接出優質產品的重要因素,焊接產品(芯片或者晶圓)經過前道工藝生產后,由于受到煅燒不完全可控的影響,其表面存在煅燒痕跡,并且每一批次的工藝產品也無法做到完全的一致。由于產品表面存在不平整性,直接進行焊接時,可能會形成高度差,進而影響到對位調平精度,因此調平流程必不可少。常用的調平方式有2種,即采用光學調平和激光調平,光學調平由于受限于光斑尺寸固定,對于不同尺寸的焊接產品其調平結果可能存在差異性;而激光調平采用激光測量位置,可以實現對多種尺寸焊接產品的對位調平[4]。

因此,本文重點研究激光調平方法,其工藝流程為:清潔上料、初調對位、激光調平、位置細調四大步驟,如圖2所示。

圖2 工藝流程

1.1 清潔上料

由于設備對潔凈度要求較高,因此在條件允許情況下盡量在潔凈車間佩戴潔凈工作服進行上料操作,通過高純度氮氣清理工件表面附著物,將待焊接產品放置于上料位置。

1.2 初調對位

通過視覺系統對吸附的產品進行亮度調節和聚焦,然后通過下載料臺的運動控制進行對位和角度的旋轉調節,保證上下兩路的產品處于同一視場內,使對位標記高度重合,如圖3所示。

圖3 平移旋轉對位

1.3 激光調平

產品對位完成后,選擇產品上的多個標記(最少3個)作為激光采集點,保證上下路激光都打在對應的標記上,然后進行位置獲取,采用切比雪夫調平算法計算角度偏移量,控制機械結構完成角度的調節,實現激光的調平流程。

1.4 位置細調

由于激光調平,導致X-Y平面內微小的平移誤差和旋轉誤差,需要再次角度旋轉和對位細調,完成焊接前的對位。

2 切比雪夫調平算法

由于在激光調平中計算角度時,受限于激光采樣的精度以及軸運動位置準確度的影響,采集到的多個標記(大于3個)的位置信息不一定在同一平面,無法直接生成其對應的平面信息,因此需要對位置信息進行優化,得到能反映其最真實平面的擬合平面信息,采用的標記的數據越多,擬合優化得到的平面越真實。

使用切比雪夫四點擬合調平算法時,設定n個數據點(xizi),i=0,1,2,…,n-1。其中,x0<x1<xn-1,求m-1次(m<n,m≤20)。

多項式:

使得在n個給定點上的偏差最大值逼近參考偏差閾值h,即:

計算步驟:

從給定的n個點中選取m+1個不同點u0,u1,u2....,um組成初始的參考點集合。設在初始點集u0,u1,u2....,um上,參考多項式φ(x)的偏差值為h,則其在初始點集上的取值為:φ(x)=a0+a1x+a2x2+...+am-1xm-1,多項式φ(x)與實際值的偏差最大值為s,即若S=h,則φ(x)即為所求的擬合多項式;若S>h,則用達到偏差最大值點的xj代替點集{ui}(i=0,1,2,...m)中距離xj最近且具有與φ(xi)-yi的符號相同的點,從而構成一個新的參考點集。用此新的參考點集重復以上過程,直到最大逼近誤差等于參考偏差I為止[5]。

3 機械調平機構

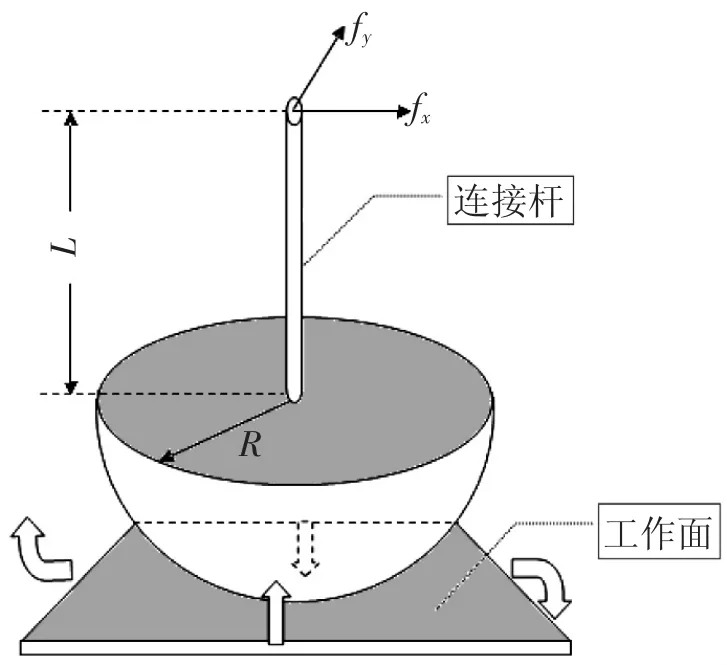

在設備調平中根據擬合得到的角度偏移量進行角度調節后,主要通過PR軸搖擺臺運動來完成基板與芯片的平行度調節。芯片夾具安裝在PR軸搖擺臺上,PR軸搖擺臺機構由一個球和杯組成,機械調平示意如圖4所示,球的旋轉中心會聚于芯片表面和讀出電路表面的中心處,在進行調平校正時,由于球的旋轉中心就是器件表面和讀出電路表面的中心,因此以此中心點為支點進行調平,避免了在X-Y平面內凸點對準的偏移,消除了搖擺運動對對位的影響。當進行平行度調節時,搖擺球和搖擺球窩的接觸面充正壓,形成氣膜,通過調節P電機和R電機校正芯片和基板的平行度,完成平行調整后,關閉氣墊正壓,打開真空吸附,鎖定平行狀態。通過正壓與負壓的不斷切換,并設定合理的接觸壓力和調節時間,在高壓的焊接過程中負壓吸附來保證平行度。

圖4 機械調平示意圖

4 實驗結果

主要從調平速度對算法的優劣進行對比分析,分別對采用三點調平和四點擬合調平方式各進行100次調平,實驗結果如表1所示。

從表1兩種算法對比可以看出,四點切比雪夫擬合調平算法的平均調平次數更少,調平時間也更短,大大縮短了設備的工藝時間。

5 結束語

本文針對倒裝焊接機在調平對位時所存在的問題,采用切比雪夫擬合算法的方式,允許多點的激光數據參與到平面調平的工作中,減少了三點調平帶來的偶然性誤差,提高了設備調平的效率和穩定性,在實際生產中具有一定的實用意義。