伺服電缸加壓系統的壓力控制方法

韋 杰,張文琪,溫 巖,田 芳

(中國電子科技集團公司第二研究所,山西 太原030024)

伺服電缸是伺服電機與機械傳動裝置集成于一體的模塊化產品設計,具有結構緊湊、響應速度快、抗過載能力強、占用空間小等特點,在工程機械、壓力實驗設備、航空航天等領域中被廣泛應用。隨著工業應用需求的不斷提高,伺服電缸正在向大推力、智能化、數字化的方向發展。液壓伺服系統在100 kN以上的加壓場景下被廣泛使用,但是液壓伺服系統的組成復雜、體積大,在空間有限的凈化間內很難安置。相比之下,電動加壓系統結構簡單,操作方便,控制精確,適用于空間有限、潔凈度和噪聲要求高的場所[1]。另外,電動伺服加壓系統中執行器同步性好,電缸控制精度高,更容易實現同步協調。隨著伺服電缸控制技術的不斷完善,伺服電缸加壓系統在高精度、大壓力場景中的推廣應用成為一種必然趨勢[2]。

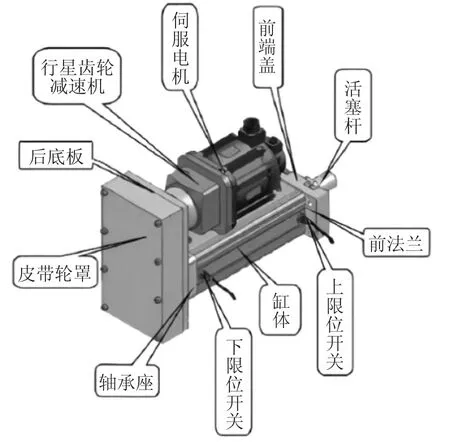

針對大尺寸芯片倒裝工藝過程的加壓需求,伺服電缸提供了一種大壓力、高精度的加壓方法,其結構示意圖如圖1所示。

圖1 伺服電缸結構示意圖

1 工作原理

在伺服加壓系統中,電缸裝有旋轉編碼器和直線編碼器,利用雙編碼器反饋實現了電缸的高精度位移,其步進精度可達到0.5 μm;然后,在推力的輸出部分設置了碟簧,在同樣的輸出力矩下,增加了電缸的行程,提高了系統整體的加壓分辨率。通過PLC對電缸進行控制,利用增量式PID控制方法對電缸的輸出力進行調節,達到高精度、寬范圍的輸出效果。

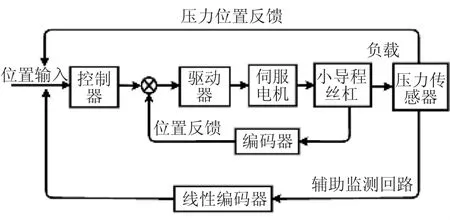

加壓系統的壓力控制原理為:上位機進行壓力參數編輯、壓力曲線監測和設備狀態監測;通過OPCUA協議下位機與上位機進行實時通訊,并執行上位機的指令和回傳相關數據,根據接收的加壓指令,按給定參數命令伺服電機運動,同時獲取壓力反饋、運動機構位移和I/O等數據,利用壓力控制算法實時處理數據,并糾正壓力偏差,實現伺服加壓系統的壓力實時閉環控制,其控制原理如圖2所示。

圖2 壓力閉環控制原理圖

2 壓力實現方式

壓力實現方式為伺服電缸推動加壓機構進行產品壓合,其控制方式是力矩模式或位置模式。力矩模式的本質是控制電流,在大推力情況下需要有持續的大電流,長時間保持大推力對電機和控制器的要求較高,且有安全風險。而位置模式在位移結束后電流會明顯減小,且能持續保持加壓狀態。要保持2 h以上的大壓力,控制方式采用位置模式,將壓力轉換成位移。

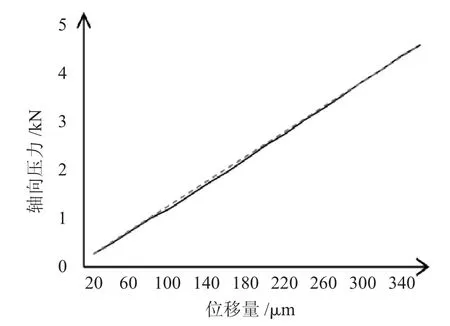

該加壓系統使用表面平整的不銹鋼片作為試驗樣片,加壓時記錄位移與壓力的變化量,位移與壓力的關系如圖3所示。因此,位移與壓力變化的傳遞函數可近似為比例環節[3],其計算式為:

圖3 位移-壓力曲線圖

式(1)中,GL(s)為壓力與位移的傳遞函數,KA為比例系數,s為加壓機構位移量。

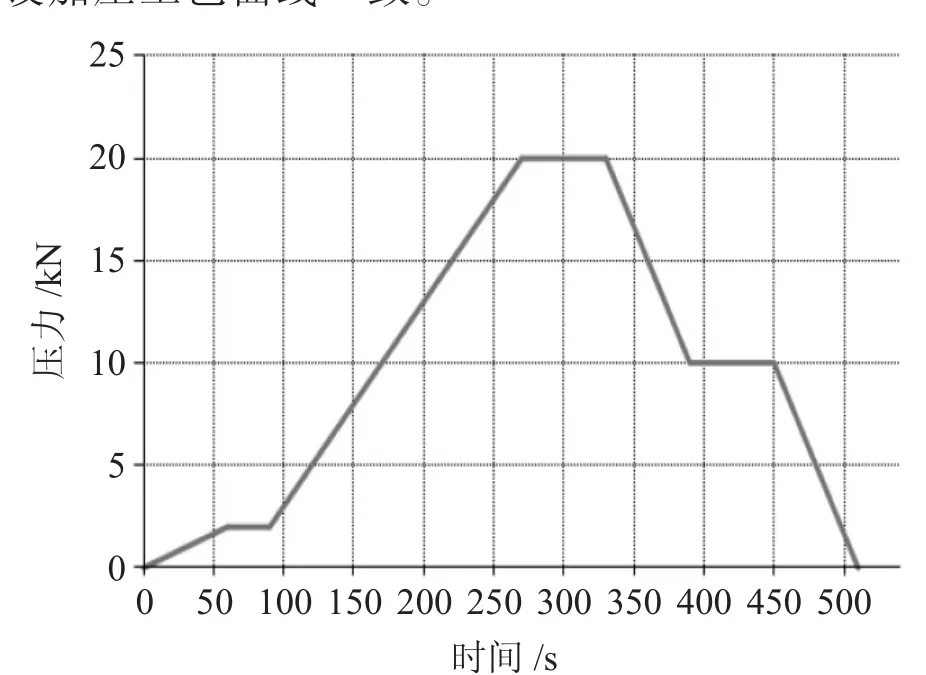

在上位機操作界面預先設置加壓工藝曲線,如圖4所示。在加壓過程中實時參照壓力傳感器的反饋進行調節,使過程中讀取的壓力曲線與預設加壓工藝曲線一致。

圖4 預設加壓曲線示意圖

采用增量式PID控制進行壓力控制,PLC進行運算處理,并按照設置值與反饋值的偏差進行調節[4]。

式(2)中,u(k)為PID計算的輸出值,Kp為比例系數,Ki為積分系數,Kd為微分系數,e為偏差。取得計算結果后,PLC將位移指令下達給驅動器,執行機構移動相應的距離實現壓力的控制。采用碟簧設計提高了系統加壓的分辨率,在最大壓力100 kN的情況下,該加壓系統的最高分辨率可以達到20 N,即0.2‰。

3 仿真與試驗研究

3.1 測試平臺搭建

為驗證該伺服電缸加壓系統的各項參數指標及性能,在大理石平臺上搭建了三梁四柱結構的加壓系統進行試驗,測試平臺示意圖如圖5所示。該加壓系統能實現100 kN的最大壓力,測試儀器為2個外置壓力傳感器,量程分別為5 kN和100 kN,保證寬范圍、高精度的壓力輸出效果。

圖5 三梁四柱結構測試平臺示意圖

3.2 仿真與測試

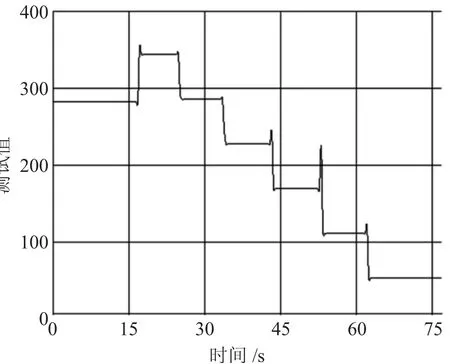

該系統壓力控制時的給定值按照預設壓力曲線更新,且加壓過程長,如果采樣時間過短,離散后的給定值相差較小,產生過多無意義的給定值,增大計算負擔。因此,采樣時間設為200 ms,給定值間隔時間為1 000 ms,理想控制曲線為階梯狀上升(或下降),采樣時間小于給定值間隔的PID測試結果如圖6所示。結果表明,該算法能夠滿足實際的壓力控制要求。

圖6 PID算法測試

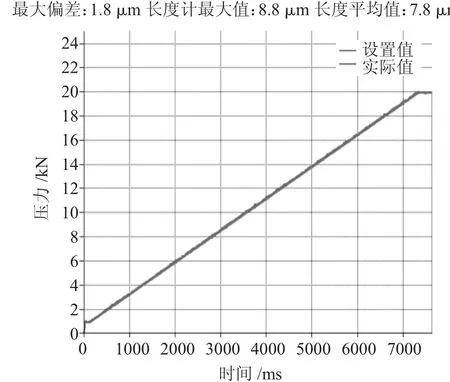

實測的壓力曲線如圖7所示,從圖7可以看出,實際測量值與設置值吻合,加壓過程中的壓力偏差不超過0.3%,且在加壓過程中上下臺面的平行度保持良好,最大偏差不超過1.8 μm,結果符合設計要求。

最大偏差:1.8 μm長度計最大值:8.8 μm長度平均值:7.8 μm

圖7 實測的壓力曲線

4 結束語

本文介紹了一種伺服電缸加壓系統的實現方式及控制策略,通過位移控制實現了壓力的精確控制,在PLC中應用PID算法對偏差值進行計算并驅動執行機構進行壓力修正。通過搭建測試平臺進行驗證,驗證結果表明,伺服電缸加壓系統設計及其控制方法可以實現精確的加壓控制,而且壓力控制范圍大,在芯片的大壓力互連工藝應用中具有一定的推廣意義。