化工用管殼換熱器強化傳熱工程計算與分析

高 懷,王艷飛

(中國輕工業長沙工程有限公司,湖南 長沙 410007)

換熱器是實現高低溫流體能量傳遞的設備,不僅在化工生產裝置中是重要又常用的生產設備之一,而且廣泛應用于能源、冶金、食品等領域。換熱器的類型各式各樣,可根據生產工藝進行合理選擇。其中管殼式換熱器由于具有單位體積換熱面積大、結構簡單、操作彈性大、可選擇的制作材料種類多及傳熱效果好等優點,在化工裝置中應用最廣泛,特別在高溫、高壓的化工生產中多采用管殼換熱器[1]。在化工項目建設投資成本中,換熱器的投資可達30%以上。在當今把碳達峰、碳中和納入經濟社會發展全局的情形下,換熱器對實際工業生產有著重要的意義,強化換熱器的傳熱效果、實現能源的高效利用顯得尤為重要[2-4]。

強化換熱器的傳熱可以較大幅度提高設備的利用效率。也即在保證換熱器傳熱總量恒定的情況下,設備換熱面積可變小、結構更加緊湊,這樣可節約材料、降低設備采購成本,既節約能源又滿足設備安裝空間有限等特殊情況下的要求。

由總傳熱速率方程Q=K·A·Δtm可知,要提高換熱器強化傳熱的效果,可以從三個方面著手考慮[5-8]:一是增大總傳熱系數K,二是增加換熱器的傳熱面積A,三是增大換熱器兩側流體的平均溫度差Δtm。從這三點出發,國內外換熱器研究學者采用不同的方法對換熱器的傳熱強化進行了研究。

林文珠等[9]對換熱器的幾何結構進行優化(包括改變換熱管的管型、增設換熱管內插入物以及對換熱器殼程側的隔板優化),對換熱流體熱物性改善(包括提高熱納米流體導率、提高潛熱型熱流體的比熱容),以及復合多型的強化傳熱方式(將多種強化方法有機結合,彌補單一方法的缺點,以便獲得較好的傳熱效果)。研究表明,通過優化可獲得較好的強化傳熱效果。Rakhsha 等[10]采用實驗方法分析比較了納米流體與純水對流體傳熱行為的影響,實驗也對流體雷諾數變化進行了實驗測試。研究結果表明:納米流體的傳熱強化能力比純水提高約16%,傳熱系數也隨雷諾數的變大而增大。莫遜等[11]對三維隱形翅片管與其他強化管換熱器的傳熱性能進行了研究,顯示三維隱形翅片管換熱器管側與殼側的綜合性能因子比其他強化管換熱器好,三維隱形翅片管換熱器具有優異的性能。

本文采用換熱器計算軟件對管殼換熱器的強化傳熱理論進行進一步的工程計算及分析,以期為化工裝置生產實踐提供參考。

1 管殼換熱器工程計算模型的建立

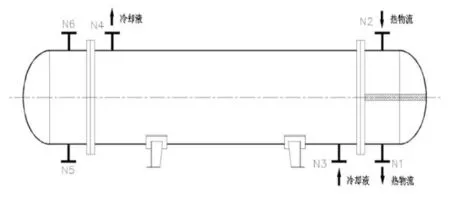

現以生產規模為5 萬t/a EG(乙二醇)的某化工企業生產環節的一臺EG 冷卻換熱器為研究對象,利用換熱器計算軟件對其進行工程模擬計算分析。由于管殼式換熱器具有高度的可靠性、較好的處理能力及廣泛的適應性,該EG 換熱器的型式采用封頭管箱單程殼體型(BEM 型)管殼換熱器,管側走EG 熱物料,殼側走冷卻介質——循環冷卻水,計算模型簡圖見圖1。

圖1 換熱器計算模型簡圖Fig.1 Schematic diagram of the heat exchanger calculation model

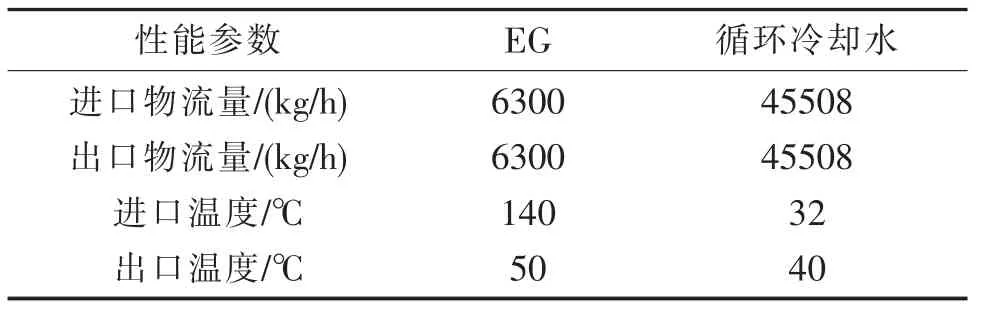

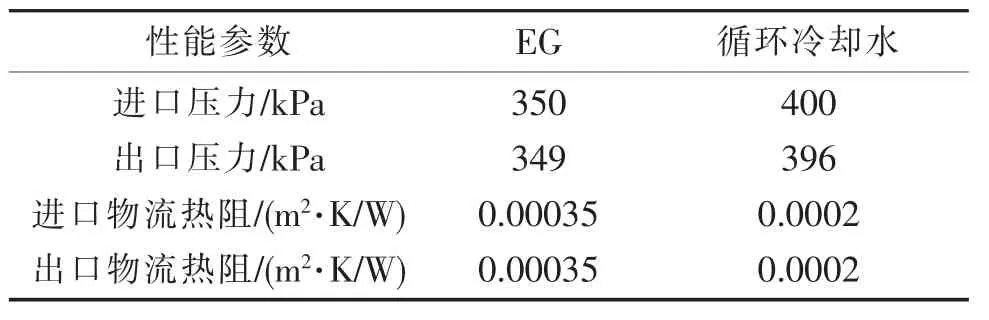

冷熱介質進出換熱器的相關參數見表1。乙二醇冷卻換熱器的管側結構參數如下:管子規格為Φ19 mm×2 mm,光滑管,管子材質為S30408(不銹鋼),管心距為25 mm,管子長度為3000 mm,管排列為30°正三角形。殼側結構參數如下:殼體規格為Φ400 mm×3000 mm,殼體材質為 碳鋼(CS),折流板型式為單弓形,切口方向為水平,切口占25%、折流板間距為250 mm。

表1 換熱器物流參數Tab.1 Heat exchanger logistics parameters

經過工程模擬計算,得出該乙二醇冷卻換熱器的傳熱系數(K)為130 W/m2·℃,換熱器的傳熱面積(A)為74 m2,換熱器兩側流體的平均溫度差(Δtm)為46.5 ℃。

2 強化傳熱各因素的分析

2.1 傳熱系數對傳熱速率的影響

增大總傳熱系數是強化傳熱的最積極的措施,應重點考慮。從總傳熱系數的計算公式中可知,管壁兩側的熱冷兩流體的對流傳熱熱阻、污垢熱阻以及管壁熱阻共同決定換熱器的總傳熱系數。由于金屬壁導熱系數較大,其熱阻為非主要熱阻。流體的污垢熱阻在換熱器的使用初期較小,隨著時間的增加會逐漸增大。因此增大總傳熱系數主要從以下幾方面考慮:提高流體的流速、加強流體的擾動、采用短管換熱器、及時清理掉已形成的積垢。

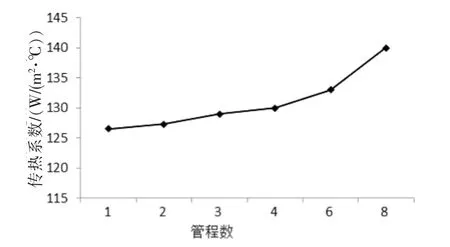

一般情況下加大雷諾數、增加換熱器的管程或殼程數、增加折流板等,可以提高流體的流速、增加流體的擾動、提高換熱器的總傳熱系數。本文對EG(乙二醇)冷卻換熱器進行了模擬工程計算,在保持其他參數不變的情況下,分別對換熱器的傳熱系數及管程數的變化情況進行了對比分析,計算結果見圖2。從圖2 可以看出,隨著管程數的增多,換熱器的傳熱系數逐漸增大。這是由于管程數的增加導致管子里熱物流(EG)的流速增大,加強了流體擾動,提高了流體的對流傳熱系數。

圖2 傳熱系數隨管程數的變化Fig.2 The heat transfer coefficient varies with the number of tube strokes

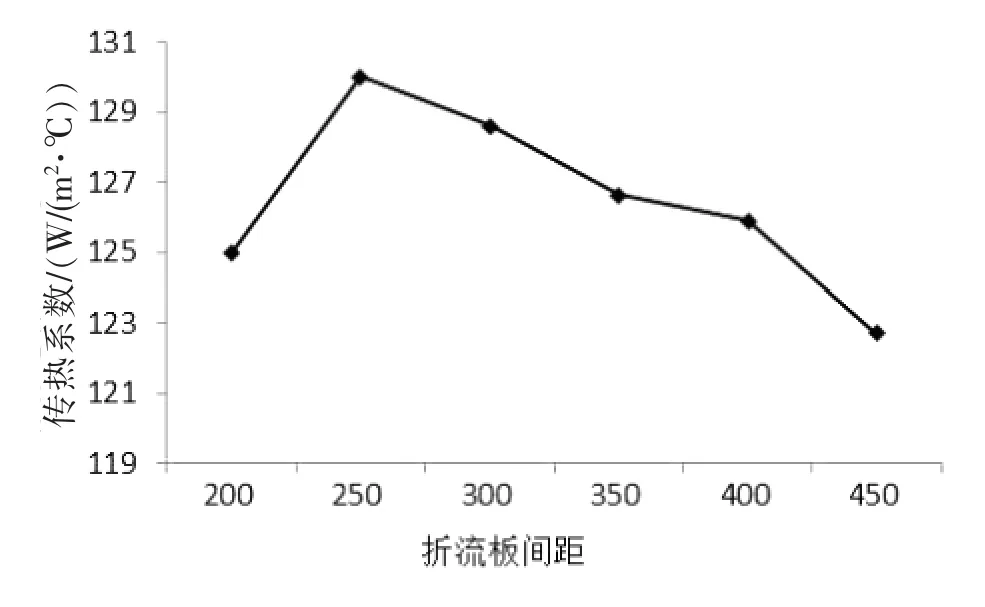

同理,在保持其他參數不變的情況下,對折流板間距對傳熱效果的影響進行了計算,見圖3。從圖3 可以看出,傳熱系數隨折流板間距的增大而減小,這是由于折流板的間距增大,折流板數就相對減少,也隨之減弱了殼側流體的擾動,從而減弱了對流傳熱效果。但也可以看出,在折流板間距較小時,傳熱系數反而也較低,這是由于換熱器的整體結構導致有物流返混等現象出現,降低了傳熱效率,因此要取得較理想的傳熱效果,折流板間距(或折流板數)需保持在合適的范圍之內。

圖3 傳熱系數隨折流板間距的變化Fig.3 The heat transfer coefficient varies with the gap between the baffle plates

另外,在換熱器的使用過程中,隨著時間的推移還存在結垢問題。如果不及時處理掉結垢,也會使換熱器的傳熱效率大大降低,生產能力隨之減弱,也有可能危害設備安全引發其他安全事故。有關研究發現,90% 以上的換熱器或多或少存在著結垢問題[12],這導致能量被浪費。

本文對EG 冷卻換熱器的傳熱系數隨污垢的變化進行了計算分析,詳見圖4。

圖4 傳熱系數隨流體熱阻的變化Fig.4 The change of heat transfer coefficient with fluid thermal resistance

圖4 中原始狀態0 表示EG 污垢系數取值0.0003 m2·K/W,冷卻循環水的污垢系數取值0.0001 m2·K/W,隨后流體雙層污垢系數按0.00005 m2·K/W 逐漸增加。從圖4 可以看出,隨著污垢系數的逐漸增大,換熱器的傳熱系數按一定斜率系數下降。因此要及時對生產裝置中的換熱器進行清理除垢。

2.2 傳熱面積對傳熱速率的影響

增大傳熱面積,可以提高換熱器的傳熱效率。但工程上通常不采用大量增加材料消耗來增加傳熱面積[8],因為這樣不僅增加了設備投資成本,還增加了設備的布置空間。因此增加傳熱面積主要從改進設備的結構著手,在材料消耗量增加少許的情況下獲得較高的單位體積傳熱面積。管外強化傳熱通常采用增加肋片的方法,這樣不僅增加了換熱器的單位體積的面積,還加強了流體的擾動,強化了對流傳熱系數。換熱器管內插入合適結構的螺旋物也能起到同樣的效果,即產生了渦流、增強了流體的擾流程度,增加換熱器的有效面積,加快了換熱器的熱量交換。但換熱器的物流阻力也將增大,動力消耗隨之增加。

通過對EG 冷卻換熱器的換熱管表面進行低翅化處理,在其他條件不變的情況下,可以使乙二醇換熱器的傳熱速率增加約6%左右,可見對換熱器的內部結構進行優化處理是非常有效的強化傳熱途徑。

2.3 冷熱流體的平均溫差對傳熱速率的影響

傳熱平均溫差(Δtm)的大小主要取決于冷熱流體的溫度條件及兩邊流體在換熱器中的流動布置形式。一般情況下,在化工裝置中冷熱流體的進出口狀態是大致確定的,在這種情況下通常通過改變流態來增加平均溫度差。即在兩流體均為變溫的情況下,首先應當從結構上盡可能考慮采用逆流和接近逆流的流向來設計換熱器,以便獲得較大的Δtm。

通過對乙二醇換熱器的逆流、并流對比模擬計算,在其他條件不變的情況下,逆流情況下的傳熱速率比并流時增加約3.5%左右。換熱器兩物流逆流時的平均溫差最大,并流時平均溫差最小。但逆流布置時存在問題:冷流體和熱流體的最高溫度都在換熱器的同一側,使換熱器兩側的溫差較大。因此實際操作中,不能盲目地追求加大平均溫差Δtm,應從結構上綜合考慮增大傳熱平均溫差和逆流布置的影響,同時兼顧整個系統的經濟性。

3 結語

換熱器特別是管殼式換熱器在化工領域應用十分廣泛,加強管殼式換熱器的傳熱效果,對節能減排及實現“雙碳”目標具有重要的現實意義。本文通過對EG 冷卻換熱器的模擬計算,從增大總傳熱系數K、增加換熱器的傳熱面積A 及增大流體的平均溫差Δtm三個主要方面分析了提高換熱器傳熱效果的途徑。

通過模擬計算得出:隨著管程數的增多,換熱器的傳熱系數將逐漸增大;傳熱系數隨折流板數的增加而變大;傳熱系數隨著流體污垢系數的增加而降低;從換熱器的內部結構著手,可以增加設備的換熱面積,在較少增加投資的情況下可獲得較高的效益;對換熱器的進出口流態進行合理設計,可以有效增加傳熱效率。

同時也應看到,增加換熱器的傳熱效果是一個綜合性問題,不能僅僅從單一方面考慮,既要考慮經濟性,又要考慮安全性。要定期對換熱器進行清洗除垢,化工生產企業要重視換熱器的維護工作,使設備處于優化的狀態,從而節約能源、提升企業效益。