預制盾構混凝土管片表面氣孔問題分析

熊炎平 殷素紅 黃栩鵬

(1 中鐵二十三局集團軌道交通佛山工程有限公司;2 華南理工大學 材料科學與工程學院)

0 引言

目前,我國地鐵隧道工程主要以盾構法施工為主,其中最為核心的隧道襯砌支護結構由若干混凝土管片拼接而成,而混凝土管片一般在工廠進行預制,然后將其轉運到施工現場進行拼裝[1]。預制盾構混凝土管片(簡稱為管片)需要抵抗圍巖壓力、地下水的滲透和有害離子(如硫酸根離子、氯離子)的侵蝕,管片的質量直接影響到整個地鐵隧道工程的安全性和穩定性[2]。表面氣孔是管片最常見的外觀缺陷,管片表面存在大量的氣孔不僅嚴重影響混凝土的美觀,還會影響混凝土的強度與耐久性。因此,本文分析了混凝土管片環與環拼接面氣孔較多的原因,對混凝土表面氣孔進行了分類并系統闡述了表面氣孔的形成原因,可為實際工程中如何提高混凝土的表面氣孔外觀質量提供一定的理論指導。

1 管片環與環拼接面氣孔較多的原因分析

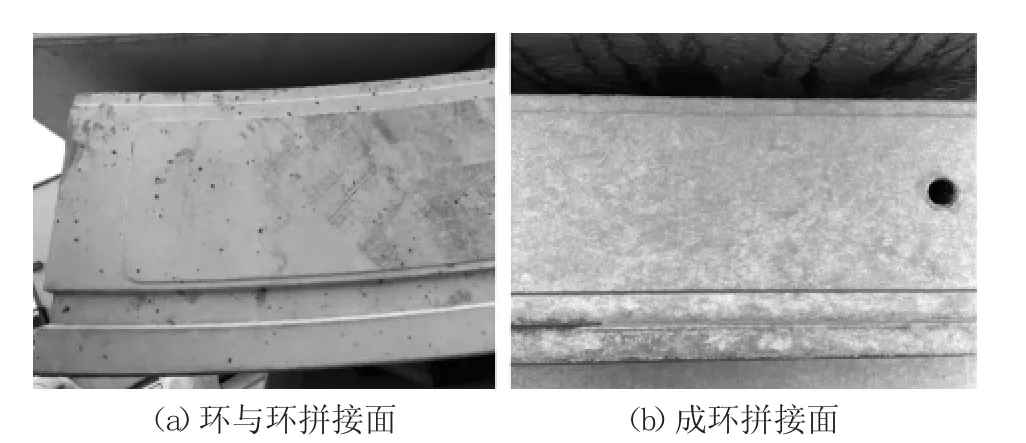

結合多年的管片生產經驗及對多家管片生產廠家的調研發現,混凝土管片的底面由于自身重力和振搗十分充分的原因,漿體會將底面全部填充且底面的氣泡在振搗的作用下會快速破裂,因此底面基本沒有氣孔;管片頂面由于生產過程中施工人員會進行抹面處理,也基本沒有氣孔。管片表面氣孔主要存在于管片的側面,其中環與環拼接面的氣孔數量較多且部分氣孔尺寸較大,氣孔主要集中在管片的止水槽處及其附近區域;而成環拼接面的氣孔數量少,基本不存在大氣孔。管片側面的氣孔狀況如圖1 所示。

圖1 混凝土管片的表面氣孔狀況

管片成環拼接面氣孔較少的原因在于:成環拼接面的模板傾角較大,漿體中氣泡在振搗過程中與斜向模板接觸的概率小;且與模板接觸的氣泡受到的摩擦阻力小,有利于氣泡的上浮[3](見圖2a),使該表面小氣孔數量較少。成環拼接面的長度較短,離模具下分布的附著式高頻振搗器的距離較近(見圖3),該區域的混凝土振搗較充分;其次管片形狀呈弧形中間高于兩側,漿體在振搗過程中容易向成環拼接面聚集,更容易填充整個成環拼接面的模具表面,使得該表面的大氣孔數量較少。

管片環與環拼接面的氣孔數量較多且部分氣孔尺寸較大的原因在于:環與環拼接面處由于模板的傾角較小,漿體中氣泡在振搗過程中與豎直模板接觸的概率大;且與模板接觸的氣泡受到的摩擦阻力也較大(見圖2b),加之止水槽的存在,更加不利于氣泡的排出,進而導致該面小氣孔數量較多。環與環拼接面的長度較長,管片混凝土的坍落度較低且模具內部的鋼筋分布十分密集,導致振搗時的能量在混凝土內部衰減大,且振搗器的有效作用距離較短,該側面振搗不充分(見圖3),從而導致其表面存在較多的大氣孔。圖2 為不同傾角模板上的混凝土表面氣泡的受力分析示意圖,模具下附著式高頻振搗器的分布及振搗器有效振搗距離示意圖如圖3 所示。

圖3 附著式高頻振搗器的分布及有效振搗距離示意圖

2 混凝土表面氣孔分類

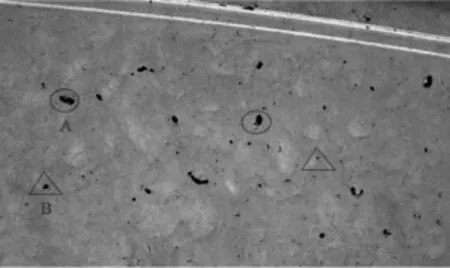

表面氣孔是混凝土最常見的外觀缺陷,這種缺陷主要表現為輪廓近似圓形或形狀不規則的凹坑,混凝土管片的表面氣孔狀況如圖4 所示。根據混凝土表面氣孔的形狀和尺寸,將其大致分成兩類,第一類氣孔一般尺寸較大且形狀不規則,最大直徑可達十幾毫米,如圖中A所示;第二類氣孔一般尺寸較小且形狀基本呈圓形,最大直徑一般為幾毫米,如圖中B 所示。

圖4 混凝土管片的表面氣孔狀況

3 混凝土表面氣孔成因

通過對混凝土表面氣孔的大量觀察并結合相關文獻,綜合分析認為,第一類氣孔主要是由于混凝土拌合物流動性差、振搗不充分和模具表面存在粘附物等原因,導致混凝土漿體未填充整個模具表面,部分位置被空氣或粘附物占據所形成。第二類氣孔主要是在振搗過程中,混凝土內部的氣泡在自身重力、粘滯阻力、浮力和振搗力等多個力的作用下,向上遷移。如果混凝土側表面的氣泡沒有快速沿著模具向上排出至空氣中或者破裂被漿體填充,而是停留在模具與混凝土的界面上,在混凝土的硬化過程中破裂所形成。一般而言,混凝土表面的第一類氣孔數量較少,但會顯著影響表面氣孔最大直徑和氣孔面積率,可以通過調整混凝土拌合物流動性、振搗工藝和仔細清理模具的方式基本消除;第二類氣孔的數量較多,且在實際混凝土工程中無法完全消除此類氣孔。其中第二類氣孔的形成過程較為復雜,一般包括如下三個階段:

⑴氣泡的引入與穩定

氣泡是指被液體薄膜包裹著的氣體,即氣泡由內部的空氣和外部的薄液膜組成,液膜的性能受吸附在其上的表面活性劑種類(在混凝土中主要是減水劑、引氣劑及脫模劑分子)和排列的影響[4],混凝土漿體中氣泡的示意圖如圖5 所示。混凝土中氣泡的形成和穩定是一個復雜的過程,混凝土漿體中的氣泡主要在混凝土攪拌、下料以及運輸過程中所引入,其中在攪拌過程中引入為主,首先空氣被吸入混凝土攪拌所產生的旋渦中,通過旋渦的剪切作用將其撕裂成微小氣泡并均勻分散在混凝土的漿體中[5],在這一過程中氣泡不斷發生變化,既有小氣泡合并成大氣泡,也有大氣泡分裂成小氣泡,最終到達一個動態平衡狀態[6]。混凝土體系引入氣泡后,氣泡的形成產生更多的氣液界面,從而增加了系統的表面自由能,整個混凝土體系屬于熱力學不穩定狀態,氣泡有破裂或逸出的趨勢[7-9]。

圖5 混凝土漿體中氣泡的示意圖

純水溶液中的氣泡,是氣-液兩相體系,此時純水中氣泡的液膜很薄,只有幾納米厚,在受到外力的作用下容易向上排出或破裂[10]。而在混凝土體系中,當水泥與水拌合后,熟料礦物就會立即與水發生化學反應,在非常短的時間內,填充在顆粒間的液相就已經不再是純水,而是含有各種離子的鹽溶液。氣泡的液膜一方面會粘附水泥等固體顆粒,另一方面還會吸附減水劑、引氣劑等表面活性劑分子,液膜變厚彈性增強,氣泡的穩定性也顯著增強[10,11]。氣泡液膜表面吸附的表面活性劑使氣泡穩定的因素主要包括三個方面:降低液相的表面張力[12];表面張力的自修復作用(Gibbs-Marangoni 效應);表面電荷的排斥作用[13,14]。由于混凝土拌合物的塑性粘度一般較大,因此漿體中的氣泡一般無法在自身浮力的作用下向上逸出,而是穩定存在于混凝土內部。

⑵氣泡的分類

混凝土內部的氣泡根據液膜表面吸附的物質主要分為三類:第一類氣泡為液膜上沒有吸附表面活性劑分子,此類氣泡的直徑較大,一般在1000μm 以上,非常容易在振搗的過程中聚集形成更大直徑的氣泡,大氣泡的穩定性較差,容易在外界的擾動下破裂,此類氣泡被稱為不穩定氣泡[15-17]。當混凝土中摻入聚羧酸減水劑后,大量的減水劑分子吸附于水泥顆粒表面產生減水的作用,少量減水劑分子吸附于氣泡的液膜表面。第二類氣泡的液膜表面吸附了減水劑分子,此類氣泡直徑較小,一般在200~1000μm 之間,由于液膜上吸附的減水劑分子之間的空間位阻作用,使氣泡不易聚集成大氣泡,但在振搗作用下氣泡容易聚集,被稱為介穩的氣泡[11]。第三類氣泡的液膜表面吸附了引氣劑分子,降低了氣液界面兩側的表面張力,也就是說減少了氣泡形成所需的能量,這極大地有助于氣泡的形成和穩定[18]。引氣劑引入的氣泡直徑一般在20~200μm 之間,這些微小的氣泡可以均勻分布在漿體中,氣泡表面的液膜也比較牢固[19]。大多數引氣劑為陰離子型[20],由于氣泡表面的引氣劑分子的靜電斥力作用和空間位阻的雙重作用[21],能夠阻止氣泡的聚結,氣泡不易合并且不易破滅,此類氣泡稱之為穩定的氣泡。

⑶氣泡的浮升與變化

混凝土在振搗的作用下,骨料顆粒逐漸堆積緊密,絮凝結構中的水被釋放出來,混凝土拌合物流動性顯著增強,塑性粘度顯著降低[22,23]。在漿體向四周填充過程中,漿體中的氣泡也隨之遷移到混凝土的各個表面,在遷移過程當兩個大小不等的氣泡相遇時,由拉普拉斯方程可知,小氣泡中的壓力比大氣泡中的壓力大,于是小氣泡中的氣體沖破液膜進入大氣泡中形成更大的氣泡[24],大氣泡的表面能大,其穩定性較差,容易在外力的作用下破裂或分解成更小的氣泡,即大小氣泡會相互轉變,最終達到一個動態平衡狀態[25]。根據斯托克斯定律和浮力原理可知,當浮力足夠大超過新拌混凝土的塑性粘度時,氣泡才可能向上運動,氣泡向上運動的速度受新拌混凝土塑性粘度和氣泡直徑的影響,塑性粘度越大、氣泡尺寸越小,氣泡運動速率越慢[26]。當氣泡遷移至混凝土側表面時,(頂面會抹面,不考慮)沒有在振搗過程上沿著模具向上排出至空氣中或破裂被漿體填充,而是在混凝土硬化過程中氣泡破裂,此時漿體已基本無流動性,無法填充該位置從而形成表面氣孔。上述分析的總結如圖6 所示。

圖6 混凝土漿體中氣泡的形成、分類及變化

4 結語

管片的表面氣孔主要集中在環與環拼接面的止水槽及其附近區域,而成環的拼接面基本沒有氣孔。環與環拼接面的氣孔數量較多且部分氣孔尺寸較大的原因主要受模具的構造和振搗器分布的影響:該面長度較長,附著式高頻振搗器的有效作用距離短,振搗不充分;該面模板的傾角較小,氣泡受到的摩擦阻力大,且由于止水槽的存在,更加不利于氣泡的上浮。

混凝土表面的第一類氣孔尺寸較大且形狀不規則,主要是由于混凝土流動性差、振搗不充分和模具表面存在粘附物等原因,導致混凝土漿體未填充整個模具表面所形成;第二類氣孔的尺寸較小且形狀基本呈圓形,主要是由于混凝土側表面的氣泡未沿著模具表面向上排出至空氣中或未破裂被漿體所填充,而是在混凝土硬化過程中破裂從而形成表面氣孔。