打磨拋光機器人關鍵技術研發與應用

湯愛軍,胡艷娥,諸進才,楊波,龍波

(1.富聯裕展科技(深圳)有限公司,廣東 深圳 518110;2.廣州鐵路職業技術學院機電工程學院,廣東 廣州 510430)

0 引言

傳統的人工打磨拋光存在效率低,產品品質一致性差,存在塵肺塵爆工業安全隱患等,并且隨著人力成本的攀升、工人對舒適、安全的工作環境的追求,利用工業機器人來代替人工進行打磨拋光應用開發成為近幾年的熱點,并逐步批量應用,特別是汽車、五金、衛浴、家具等行業[1-2]。

高工機器人產業研究所(GGII)2020年打磨拋光機器人調研報告顯示,打磨拋光機器人2020年銷量5000臺[3],同比增長21%,并預測未來年均20%增長,到2025年打磨拋光機器人銷量預計超過1.3萬臺,市場規模超過75億元。打磨拋光機器人代替人工進行打磨拋光,已經成為表面處理行業發展趨勢。但打磨拋光機器人應用占比仍比較低,僅約2.95%,還有很大提升發展空間。

機器人打磨拋光當前大多的應用是汽車、五金、衛浴、家具等高附加價值產品行業,3C行業產品的更新換代速度持續加快,對少量多樣、快速換線柔性生產制造提出更高要求,但應用于3C產品的智能精密打磨拋光機器人系統研發與應用鮮有研究。因此,研發出能適應當前3C生產特點,高柔性、高精度、高效率,且符合工業安全的新型智能精密打磨拋光機器人,對3C產品金屬機構件制造企業,顯得尤為重要和必要。

1 智能精密打磨拋光機器人系統概念提出

3C產品更新換代速度越來越快,而零件的日益復雜化和精度要求也不斷提高,對制造企業的生產提出了更高的要求:自動化、彈性、智能、精密、高效、穩定、安全。

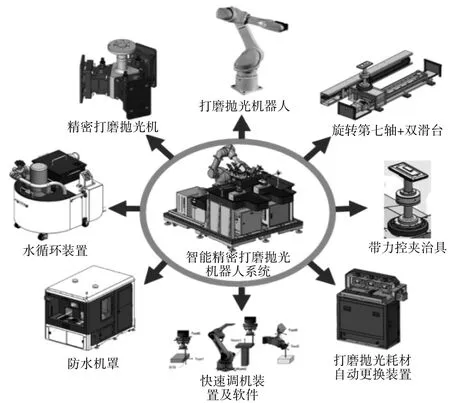

課題組依3C產品表面處理自動化應用需求特點,設計開發的智能精密打磨拋光機器人系統由8大功能模組組成,如圖1所示。主要包括高剛性大負載高精度打磨拋光機器人、旋轉第七軸及雙滑臺直線軸、精密打磨拋光機、帶力控的產品裝夾治具、水循環裝置、輔助快速調機裝置及其軟件、打磨拋光耗材自動更換裝置以及防水機罩等。

圖1 智能精密打磨拋光機器人系統組成

2 打磨拋光機器人關鍵技術研發

2.1 高剛性大負載高精度打磨機器人

工業機器人是實現智能生產和數字化工廠的通用基礎,是集機械、電子、控制、計算機、傳感器、人工智能等多學科先進技術于一體的現代制造業重要的自動化裝備。打磨機器人的設計開發改善提升是伴隨著新一代打磨拋光應用的技術需求而不斷延展的,精致的產品外觀迫使加工軌跡更加圓潤細滑,產生了更高的軌跡精度和定位精度的要求;高頻振動的打磨頭,為適應不同產品狀況使用的、沉重的多任務位打磨頭結構,均對加工設備提出了強硬的剛性與負載要求;不同的打磨工況,各種打磨環境的惡劣(水,切削液及材料碎屑等)產生了更高防護能力的要求。

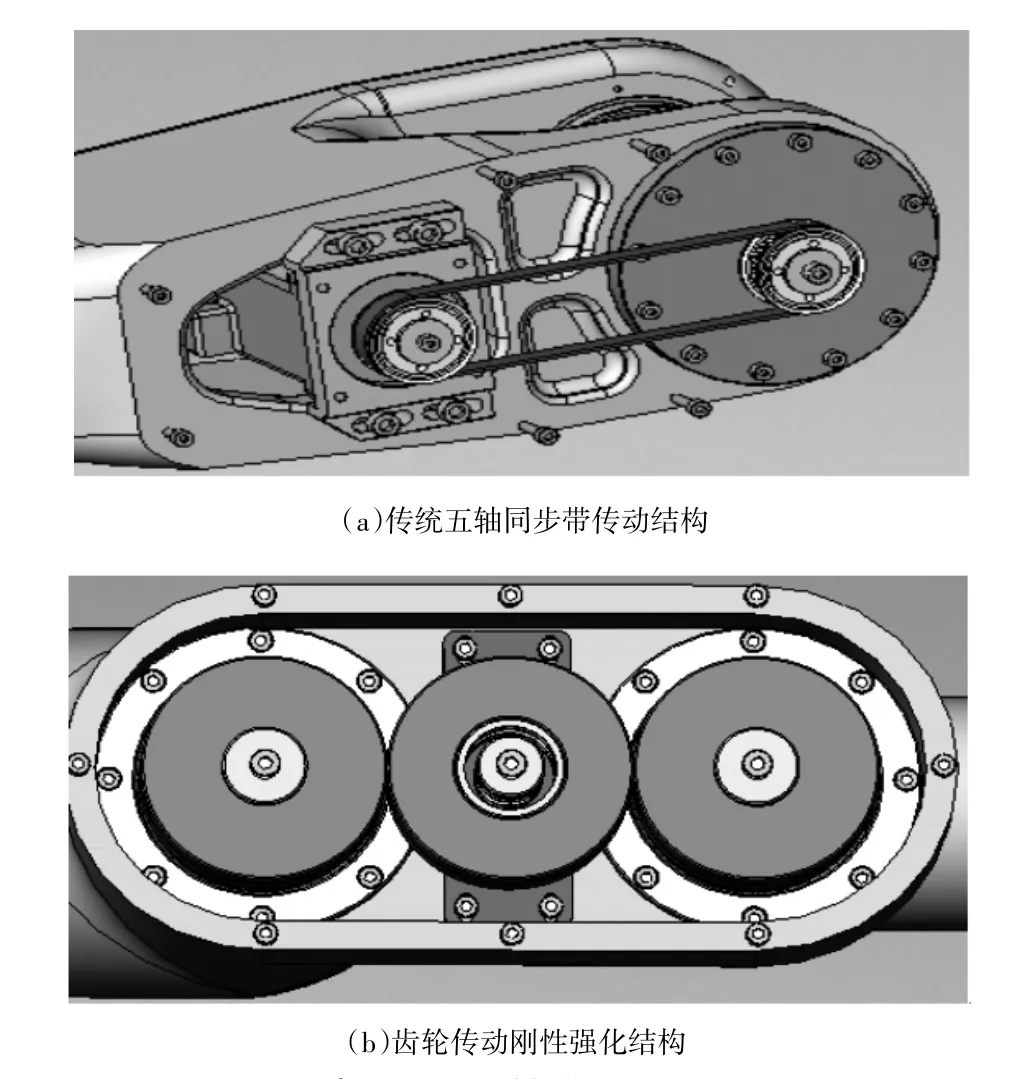

課題組通過一系列的改善設計來實現打磨拋光機器人剛性強化,例如,五軸,傳統機器人結構多采用皮帶傳動結構,如圖2(a)所示,該結構剛性差,撞擊時容易偏位,皮帶易磨損斷裂,使用壽命短。課題組經過工程仿真分析,優化結構設計,使用全齒輪傳動結構,搭配雙軸承結構,進行剛性強化,提升機器人壽命和耐久性,如圖2(b)所示。其他措施還包括選用進口高剛性RV和行星減速機科學組合方案,代替普通機器人常用的諧波減速機方案等。

圖2 打磨機器人五軸傳動剛性改善設計

通過迷宮設計、定制三唇油封、雙層密封保護、機器人內部正壓排氣防水功能等方案,實現打磨機器人達到IP67防護等級,確保打磨粉塵環境,對機器人的有效防護。課題組選用高精度減速機,用激光跟蹤儀標定機器人參數,并通過優化算法進行軌跡補償,提升打磨拋光機器人軌跡精度和重復定位精度。

2.2 七軸聯動技術

在產品打磨過程中,轉角3D曲面打磨是難點,如果打磨軌跡不順暢,軌跡精度不高,將產生未見光、過拋以及交接紋等不良。因此,如何有效解決轉角曲面打磨是打磨拋光機器人關鍵技術。傳統打磨,六軸機器人即可實現,但機器人需要帶動打磨頭繞產品一圈,動作范圍大,有些打磨機器人方案也增加了產品旋轉第七軸,但屬于寸動不聯動,因此3D面打磨不連續,軌跡精度差。

課題組經過大量實驗驗證和工程分析,創新性提出了七軸聯動打磨技術,即利用六軸打磨拋光機器人與產品旋轉第七軸,進行打磨軌跡聯動,實現柔順高軌跡精度的轉角曲面打磨,此時,六軸工業機器人打磨時,可保持一個固定舒服的姿態,3D面打磨貼合度更高,動作更柔順,高效,并避開了奇異點及機械限位等問題,并提高了打磨質量和調試方便性。傳統六軸機器人與七軸聯動機器人打磨對比示意圖,如圖3所示。通過比較實驗,七軸聯動打磨相比傳統六軸機器人打磨,打磨效率提升約20%,良率提升約5%。

圖3 七軸聯動打磨圖示

2.3 力控技術

打磨拋光壓力是產品拋光品質和效率的重要影響因素之一,也是智能化的一個重要因素[4,5]。人工手工拋光,可憑人手的感覺控制拋光壓力,但不均勻,無法做到精準控制,因此產品品質差,良率低。課題組設計開發了與機器人搭配的六維力控裝置,實現機器人打磨拋光壓力的自動檢測和控制補償,使每個產品打磨拋光過程壓力變化基本一致,確保產品打磨品質一致性。

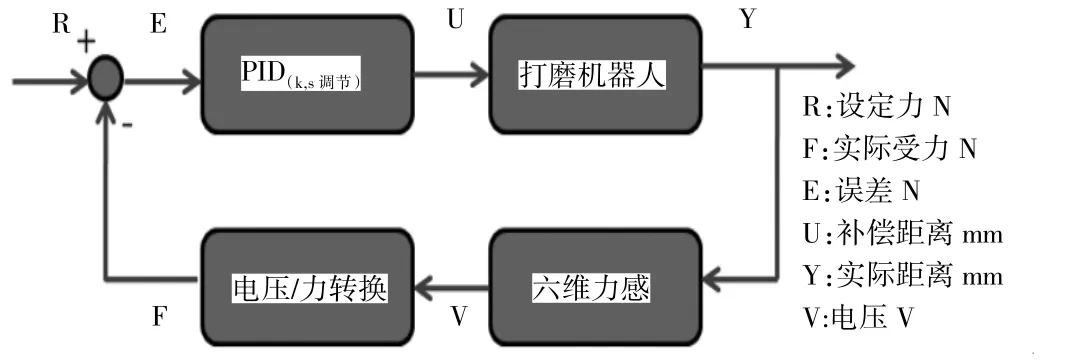

課題組設計開發的六維傳感器M8123,安裝于產品旋轉第七軸,中空結構,方便走線氣路,密封防水設計,如圖4所示。力感主要參數為:Fx/Fy/Fz最大負載400 N,精度±1N;Mx/My/Mz最大負載20 N·m,精度±0.05 N·m,防護等級IP67,過載保護能力為量程的10倍,適用打磨振動粉塵環境。力控架構及控制原理,如圖5所示,在有安裝Real-time實時系統之控制器環境下,力傳感器受力狀況通過EtherCAT方式與打磨拋光機器人控制系統進行通訊,由機器人控制軟件實現PID優化算法,控制6個通道力回饋計算(Fx/Fy/Fz/Mx/My/Mz),適應性閉環控制。課題組開發自動校正設定響應系數(k)和材質系數(s)程序,在控制軟件內部自動生成穩定響應最優的PID model,無需人為單獨調整PID參數(比例增益P、積分常數Ti、微分常數Td),使用操作方便快捷準確。通過控制軟件和參數優化,并實驗驗證,得到打磨機器人力控精度:直線打磨±1.5 N,圓弧打磨±2.5 N。相比傳統的走軌跡精度來保證打磨質量的打磨機器人,課題組研發出了力控補償壓力的新型控制方式,打磨機器人調機更加方便、操作更加簡單、打磨質量更加穩定、還具有大數據分析處理功能[6-8]。

圖4 力感安裝示意圖

圖5 力控PID控制模式

3 應用

在幾個關鍵技術研發成功的基礎上,課題組系統整合成智能精密打磨拋光機器人系統,并應用于公司3C產品的金屬件的打磨拋光,如手機外殼、邊框等。如圖6所示,為智能精密打磨機器人應用于B產品的打磨場景,B產品是一款手機金屬中框,為鋁合金材質,外側3D面CNC加工后,留下較深的刀紋,需要打磨去除刀紋,降低粗糙度,為后面的拋光制程作準備。

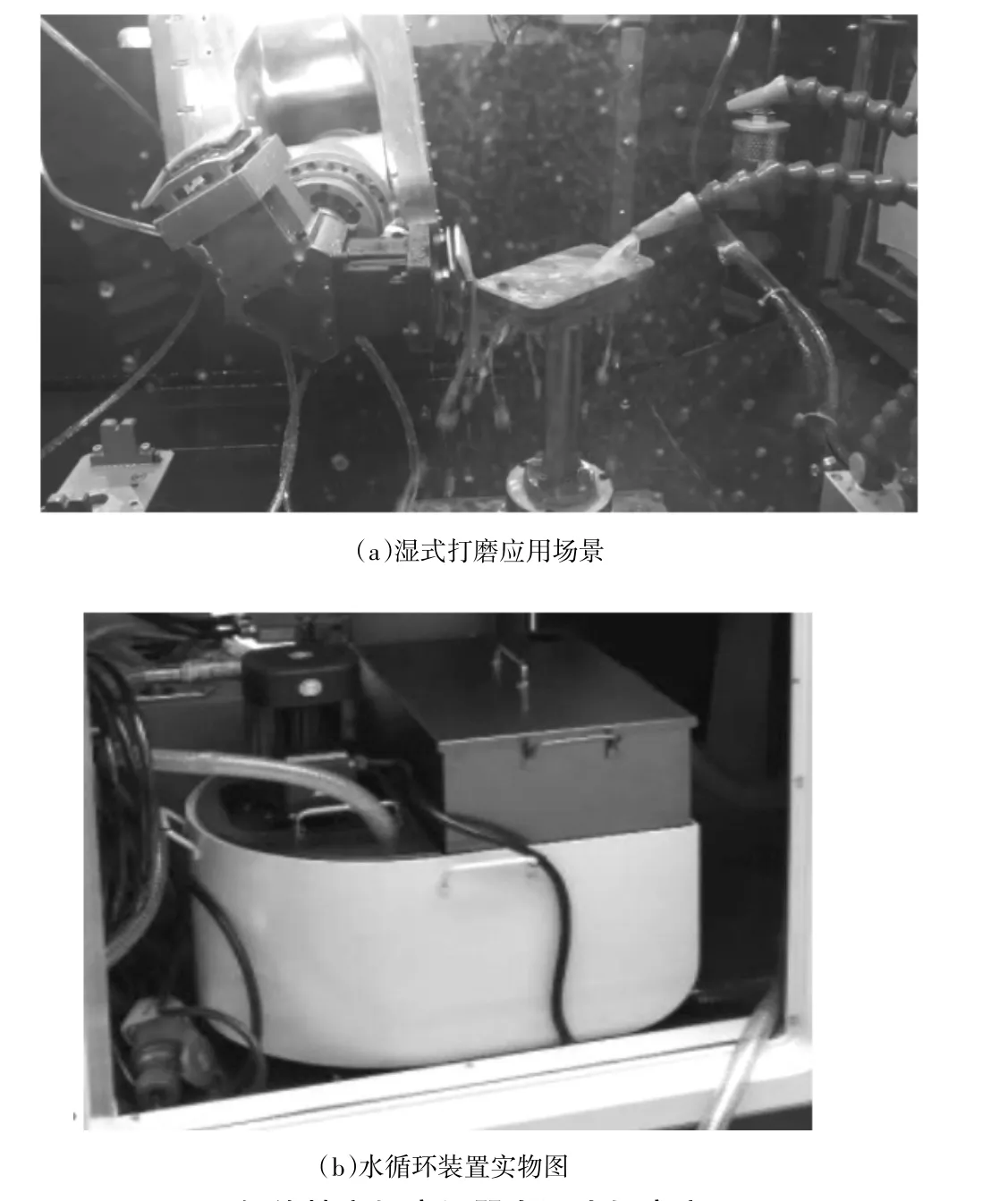

圖6 智能精密打磨機器人濕式打磨應用

改善前,該產品為人工打磨。工人用手持式標準氣動風磨機,配合砂紙,進行手機中框外側小3D面打磨。人工打磨作業手法不一致,產品品質一致性差,良率低,僅約65%,效率低,CT約300 s。改善后,采用以A1200款打磨機器人為核心的手機中框自動濕式智能精密打磨系統進行打磨,通過實驗驗證,優化得到了適用于鋁合金手機中框濕式打磨的各種工藝參數及水平,可高效實現10 μm的移除量,粗糙度由Ra1.57降至Ra0.05打磨拋光效果,CT由300 s降至180 s,生產效率提升了66%,一次良率也提升了30%,一次良率達到95%。濕式打磨,從源頭上杜絕了干式粉塵的產生,消除了人工打磨存在的塵肺和塵爆工業安全隱患,凈化了作業車間環境,產生了良好的經濟效益和社會效益。

4 結語

針對3C產品少量多樣、柔性生產、智能制造的生產需求特點,提出了智能精密打磨拋光機器人概念,著重研究了高剛性大負載高精度六軸打磨拋光機器人、七軸聯動技術、力控技術等關鍵技術,并系統整合成智能精密打磨拋光機器人系統,實現濕式打磨拋光,實現智能、精密、高效和安全的打磨。

開發的打磨拋光系列機器人,相比國內外大多品牌相類型號機器人,在最大負載、精度、防護等級等方面均有一定的優勢,更好滿足打磨拋光應用需求。例如:A1200款機器人(臂長1200 mm),如圖3所示,最大負載可達12 kg,重復定位精度達±0.02 mm,軌跡精度達±0.15 mm,防護等級達IP67。