7 000 m自動化鉆機的研制與應用*

□ 張虎山 □ 周天明,2 □ 烏買爾·達吾提 □ 趙 鵬,2□ 羅小強 □ 陳興利 □ 郭 銳

1.寶雞石油機械有限責任公司 陜西寶雞 721002 2.中油國家油氣鉆井裝備工程技術研究中心有限公司 陜西寶雞 721002

1 研制背景

隨著科學技術的發展,石油工程技術服務行業要求石油鉆機避免安全風險,降低人工成本,減輕工人勞動強度,提升鉆井作業效率,提高機械化與自動化水平,達到降本增效的目的。中國石油天然氣集團公司制定了“三代”鉆機發展規劃,以實現作業井場省人、省心、省力、省時、省錢為目標,以全面改善提升一線員工的作業環境為出發點,研制安全、集成、高效、便捷的新型鉆機,推進工程技術服務隊伍標準化、專業化、機械化、信息化建設。寶雞石油機械有限責任公司與中國石油集團公司油田技術服務有限公司強化工程技術頂層設計,統一鉆機標準配置,研制了第一代7 000 m自動化鉆機,提升了我國高端鉆機的研發制造能力,提高了鉆機自動化水平,推進了鉆井信息化發展,由此提升我國鉆井裝備在國際市場中的競爭力,使我國陸上鉆井裝備保持國際先進水平。

2 總體方案

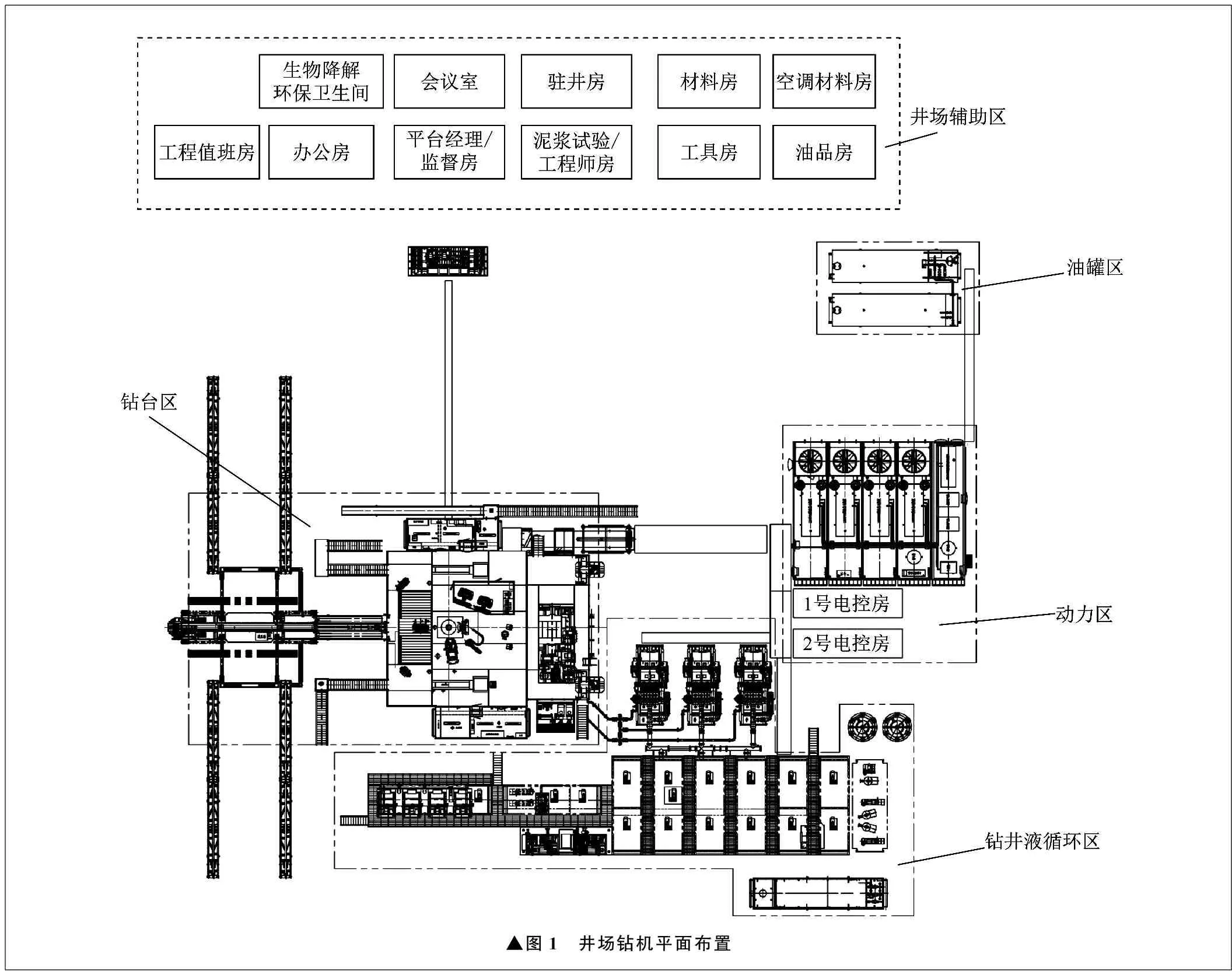

井場鉆機平面布置如圖1所示。井場總體分為鉆臺區、井場輔助區、油罐區、動力區、鉆井液循環區五部分。7 000 m自動化鉆機采用四臺1200GF50型柴油發電機組或600 V網電作為主動力,通過輸出的交流電經變頻單元控制絞車、轉盤、頂驅、鉆井泵交流變頻電動機。井架為前開口型,底座為旋升式結構,實現井架、鉆臺構件,以及包括司鉆控制房、司鉆偏房在內的全部鉆臺面設備的低位安裝、整體起升。井架支腳及絞車均布置在低位,提高井架及底座的整體穩定性,鉆臺空間開闊。配置全套管柱自動化設備,實現管柱在地面與鉆臺面間輸送、鉆臺面管柱上卸扣、鉆桿在井口至二層臺指梁間排放的全流程自動化。鉆機配置雙司鉆操作工位一體化集成控制系統,司鉆在控制房內可以實現對鉆機鉆井、井口自動化設備的集成控制與全面監控。固控系統采用兩級凈化處理,實現重晶石的有效回收利用。

3 技術參數

3.1 提升與旋轉系統

鉆桿直徑為114 mm,名義鉆井深度為7 000 m,最大鉤載為4 500 kN,最大鉆柱載荷為2 520 kN。絞車額定輸入功率為2×800 kW或2×1 000 kW,絞車擋位為2+2R或1+1R,R為倒擋。提升系統繩數為12,鉆井鋼絲繩直徑為38 mm。井架型式為K型,有效高度為46.5 m。底座結構為旋升式,有效高度為10.5 m。

▲圖1 井場鉆機平面布置

3.2 自動化裝備

輸送系統輸送的最大管柱長度為13.72 m,最大管柱質量為3 000 kg,適用最大管柱規格為φ508 mm。

上卸扣系統適用管柱規格為φ73 mm~φ247.7 mm,最大卸扣扭矩為160 kN·m。

排管系統適用管柱規格為φ73 mm~φ247.7 mm。

3.3 鉆井液循環系統

配套三臺鉆井泵,鉆井泵型號為F-1600HL,工作壓力為52 MPa。固控系統有效容積為360 m3,凈化級數為兩級。

3.4 動力與傳動系統

動力驅動形式為柴油機和網電雙動力驅動。單臺柴油機功率為1 190 kW,柴油機配套四臺。網電電壓為600 V,頻率為50 Hz。

4 關鍵技術

4.1 標準化配置

按照統一型式、統一配套、統一接口的原則,設計鉆機配套設備、平面布局、鉆臺布置、各設備對外接口。從井架、底座、傳動設備、動力系統等方面實現鉆機結構形式、設備配置、井場布置的標準化。

(1) 設備、接口標準化。定型選用技術先進、性能可靠的設備,形成標準化配套。對各類管線、接頭、電纜等統一接口。集成控制系統通信地址統一分配,規范數據通信協議,由集成控制系統統一進行防碰互鎖管理。形成標準化操作流程,對裝備保養時間、保養點進行標準化規定。減少設備種類,統一對外接口,減少易損件種類,為鉆機出廠專業化制造加服務提供有力保障。

(2) 井場布置標準化。充分考慮常規井與叢式井要求,形成適應國內作業環境的通用井場布局和適應川渝地區作業環境的特殊井場布局。井場按照功能劃分為鉆臺區、井場輔助區、動力區、油罐區、鉆井液循環區。

4.2 維護保養減量化

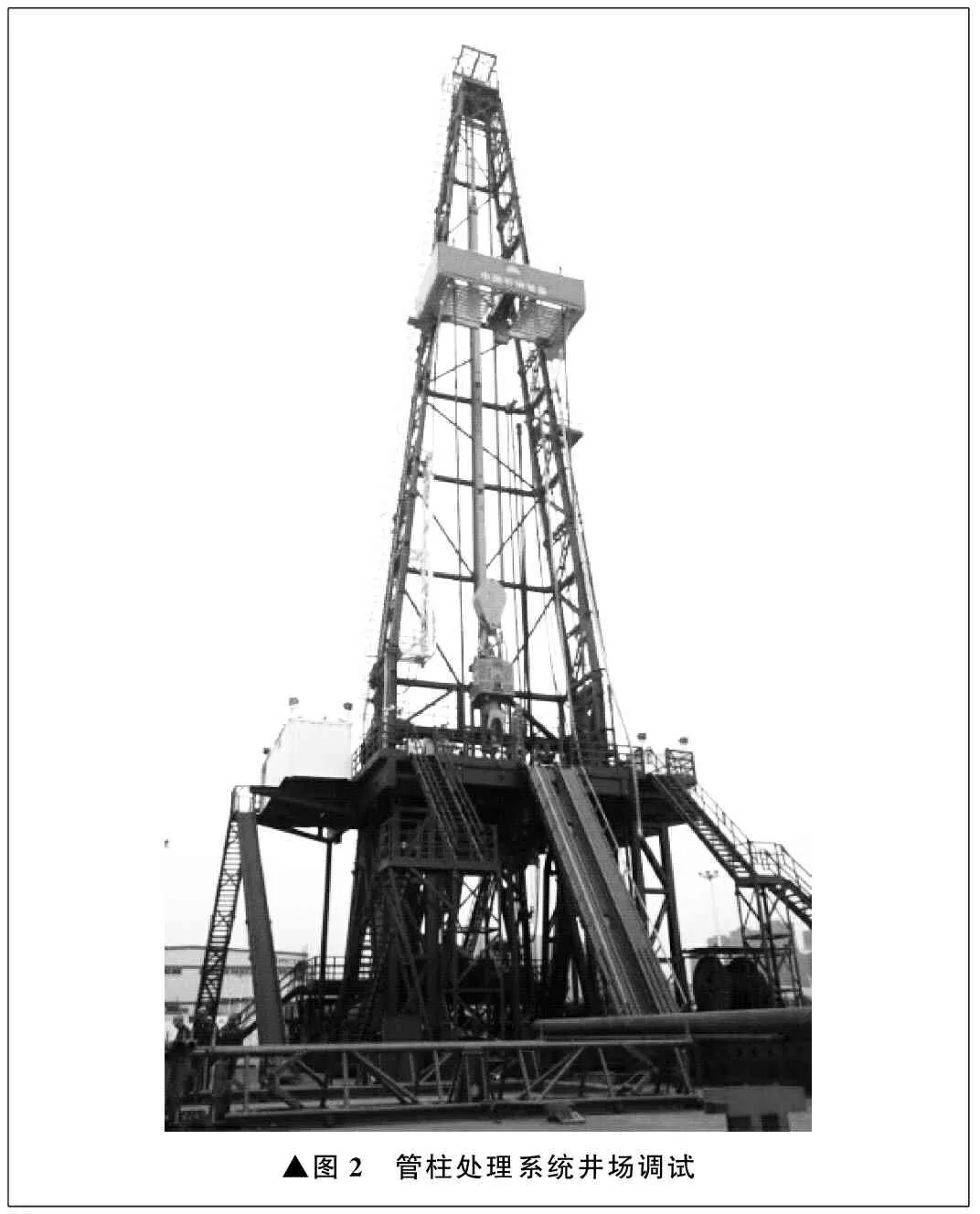

絞車、轉盤、鉆井泵、頂驅采用直驅技術,部分設備采用免潤滑軸承,取消常規減速箱傳動,減少設備保養點,降低維護保養的勞動強度,減少維護費用。以轉盤直驅為例,進行齒輪傳動驅動轉盤與電機直接驅動轉盤兩種轉盤驅動裝置的參數對比分析,見表1。由表1數據可以看出,轉盤采用電機直接驅動技術,實現了低速大扭矩,效果明顯。鉆井泵缸套采用快速拆裝技術,可以減少70%缸套拆裝工作量。配套氣動打銷器,避免依靠人工錘擊的方式拆裝銷軸。

表1 轉盤驅動裝置參數對比

4.3 管柱全流程自動化

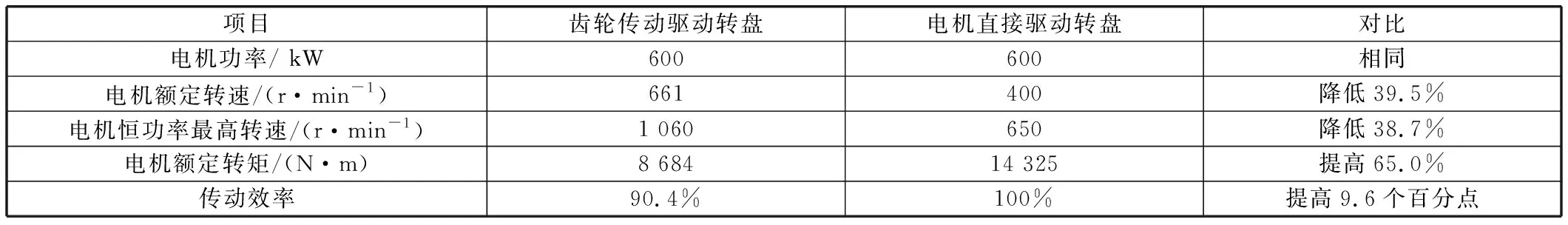

管柱處理系統井場調試如圖2所示。全套管柱自動化設備實現了整套管柱從地面到鉆臺,再到二層臺的全流程自動化輸送、旋扣、排管作業,提高了工作效率。管柱自動化單元設備采用一鍵式操作,減輕了工人的勞動強度,并且實現二層臺高位無人值守。鉆井作業時,管柱處理任務主要集中在三個區域。地面區域主要完成堆場管柱的儲存、排放,以及地面與鉆臺面之間的輸送。鉆臺區域主要完成鉆桿扶持、連接、排放,以及井口管柱的清理。二層臺區域主要完成鉆桿在井口或鼠洞與二層臺之間的排放。

▲圖2 管柱處理系統井場調試

4.4 系統集成設計

(1) 液壓系統集成。采用集成化設計,配備一個組合液壓站和一個盤剎液壓站,滿足鉆機主機設備供液要求,并進行集成化設計設備共享。組合液壓站滿足井架起升、底座起升、鉆機平移、防噴器吊裝,以及液壓貓頭、管柱處理設備、液壓吊卡等的供液需求。盤剎液壓站集成在絞車本體上,動力貓道液壓站、頂驅液壓站集成在本體上。

(2) 電控系統集成。采用公用房體自備柜體的方式,實現頂驅控制與鉆機控制的集成,取消頂驅電控房,統一集成至鉆機電控房內。電控系統由電控系統供應商整體設計集成。采用鉆井儀表系統與電控系統觸摸屏、編碼器、數據采集器共用的方式,實現鉆井儀表一體化。控制邏輯簡單,控制對象少,由此實現控制器的集成。

(3) 司鉆集成控制。采用網絡集成化控制模式,依靠主副司鉆控制形式,實現鉆機各設備的遠程集中操作。主司鉆完成絞車、頂驅、轉盤、鉆井泵、電機控制中心、液壓盤剎、液壓吊卡、液壓卡瓦、液壓貓頭等設備的控制,副司鉆完成動力貓道、鐵鉆工、動力鼠洞、緩沖機械手、泥漿盒、二層臺機械手、氣動指梁、液壓站、自動除泥器等管柱輔助設備的控制,由此實現鉆井設備的一體化集成控制。

4.5 兩級凈化固控系統

兩級凈化固控系統如圖3所示。

▲圖3 兩級凈化固控系統

鉆井液凈化采用振動篩加中高速離心機的組合模式,實現鉆井液的兩級凈化,簡化工藝流程,減少設備投入,降低能耗,減輕環保處理壓力。重晶石回收裝置獨立成橇,模塊化設計,一橇運輸。鉆井液罐采用圓弧形罐底,頂部采用矩形結構,既便于罐內清砂,又便于罐面設備的安裝。整體采用零排放設計,吸入管線采用外置,便于罐內清砂。

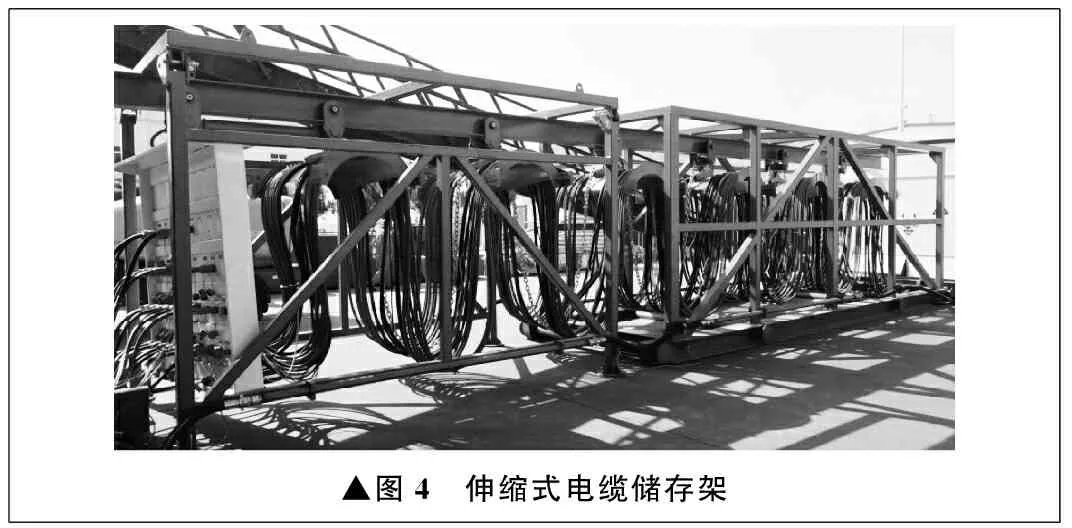

4.6 井口間快速移運技術

伸縮式電纜儲存架如圖4所示。采用伸縮式電纜儲存架移運方案,滑軌支撐架采用門形結構,鉆機在移運時,電纜放置在電纜儲存架中,隨底座移運自動排放。鉆臺斜梯設置,由支撐桿支撐,逃生滑道采用繩索懸吊。移運時鉆臺斜梯和逃生滑道不拆裝,減少鉆臺輔助設備的拆卸。對梯子、逃生滑道、坡道、倒繩機、液壓站做移運集成設計。梯子和坡道增加輔助支撐,逃生滑道采用懸掛式,移運時不需要拆除梯子、坡道、逃生滑道。倒繩機安裝在右前移運裝置頂部,液壓站懸掛在基座側面,平移時隨底座一起移運,減少移運時吊車的使用。

▲圖4 伸縮式電纜儲存架

4.7 信息識別技術

鉆機關鍵設備信息識別系統作為鉆機的標準配置,安裝在設備銘牌附近。靠近設備銘牌就可識別設備的相關信息,包括使用說明書、維護保養手冊、備件清單等。

5 性能

(1) 標準化。按照統一形式、統一配套、統一接口的原則設計,實現鉆機結構形式標準化、鉆機配套設備和接口尺寸標準化、鉆機井場布局標準化、油水罐和野營房標準化、鉆機底座基礎和步進移運方式標準化。

(2) 機械化。配套全套管柱自動化設備和井口機械化工具,實現整套管柱從地面到鉆臺,再到二層臺的全流程自動化輸送、旋扣、排管作業,提高工作效率。實現管柱自動化單元設備的一鍵式操作,減輕工人的勞動強度。實現二層臺高位無人值守,確保鉆井安全。采用自動化鉆井液配料加重系統,實現鉆井液計量混配。采用銷軸拆裝、自動集中潤滑等機械化工具,代替人工,提高工作效率,改善工作條件。

(3) 信息化。配套具有寶雞石油機械有限責任公司自主知識產權的雙司鉆集成控制系統和設備檔案信息識別系統,實現鉆機遠距離現場監控和故障診斷,為現場設備維護提供便利。實現司鉆對鉆井設備的集成操作和集中管理,確保設備操作、管理方便靈活。實現設備信息的統一管理,方便設備運行情況的檔案查詢。

(4) 專業化。通過標準化、機械化、信息化工程的實施,為油田定制專業化人員配備、培訓及專業化作業打下良好基礎,不僅方便油田設備及配件的集中采購、儲存,而且方便鉆機的統一拆裝和運輸。

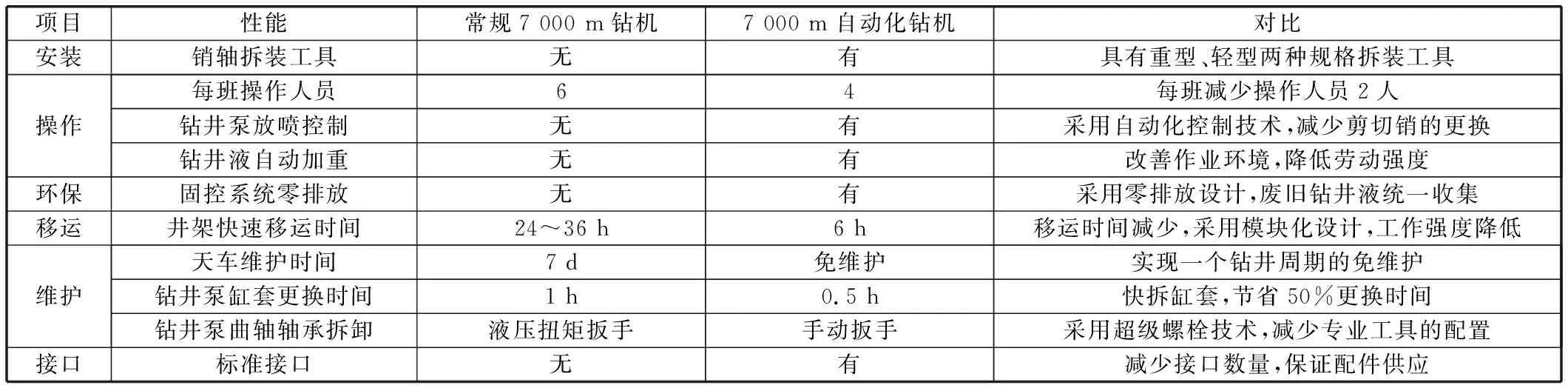

7 000 m自動化鉆機與常規7 000 m鉆機性能對比見表2。由表2可知,7 000 m自動化鉆機性能大幅提升。

表2 7 000 m自動化鉆機與常規7 000 m鉆機性能對比

6 試驗

按照石油天然氣行業標準SY/T 6680—2013《石油鉆機和修井機出廠驗收規范》要求,進行單元設備試驗。單元設備試驗合格后,方可在鉆機試驗井場安裝、調試。在試驗井場共進行19項單元設備功能性試驗和1項鉆機整機聯調試驗。鉆機整機聯調試驗模擬油田現場作業工況,進行絞車、轉盤聯合調試,絞車、轉盤、鉆井泵聯合調試,包括:① 測試功能,驗證設備各功能完善;② 驗證各種保護、互鎖到位,保證作業安全;③ 測試電控系統、柴油機性能是否匹配,保證性能穩定;④ 測試設備運行穩定性,確保噪聲控制達標;⑤ 調試管柱自動化處理系統流程,優化時間。經過廠內調試,使鉆機各系統各設備的功能得到充分驗證。通過試驗,確認鉆機各系統各設備的各項指標符合試驗大綱要求,能夠達到預期功能,系統運行良好。

7 現場應用

目前,第一代7 000 m自動化鉆機已分別在新疆昌吉、青海海西、新疆克拉瑪依、甘肅慶陽、陜西榆林、黑龍江大慶、河北滄洲等地開鉆作業。鉆機配置全套自動化工具,減少25%鉆臺面人員配置。采用電機直驅技術,提高傳動效率9.6個百分點,減輕10%設備質量。采用雙軌跡振動篩加中高速離心機的兩級凈化系統,減少設備配置,固控系統裝機功率降低25%。雙司鉆集成控制系統自動化程度高,作業安全可靠。采用鉆機遠程在線監測系統,實現設備故障遠程專家診斷。配套自動集中潤滑系統,實現單井作業免維護。鉆機整體運行良好,性能穩定

8 結束語

通過研制7 000 m自動化鉆機,實現了鉆井裝備的自動化。從鉆井裝備拆裝、運輸、安裝、運行全過程整體考慮,采用先進技術和優化措施,減輕工人勞動強度,提高鉆井作業效率,降低設備運行成本,減少環境污染,最終達到四化鉆機的要求。

7000 m自動化鉆機的研制,為5 000 m、8 000 m、9 000 m系列自動化鉆機的開發起到指導作用,能夠完善自動化鉆機系列,促進自動化鉆機示范建設,提升我國石油鉆井裝備整體水平,為第二代一鍵式人機交互7 000 m自動化鉆機的成功研制打下基礎。

鉆井裝備的模塊化雖然取得了一些成效,但是仍有待加強,需要將各個可拆卸設備逐步集成至固定底座上,減少鉆機拆卸、搬運、安裝工作量,提高鉆機模塊化設計水平。

實現井場布置、產品接口的標準化,為批量生產和維保服務配件供應提供了極大便利。